Produção de Silico-Manganês em Forno de Arco Submerso

Produção de Silico-Manganês em Forno de Arco Submerso

Silico-manganês (Si-Mn) é uma liga usada para adicionar silício (Si) e manganês (Mn) ao aço líquido durante a fabricação de aço com baixo teor de carbono (C). Uma liga padrão de Si-Mn contém 65% a 70% de Mn, 15% a 20% de Si e 1,5% a 2% de C. As ligas de Si-Mn são de carbono médio (MC) e baixo carbono (LC). A indústria siderúrgica é a única consumidora dessa liga. O uso de Si-Mn durante a fabricação de aço no lugar de uma mistura de liga de ferro-manganês de alto carbono (Fe-Mn) e liga de ferro-silício (Fe-Si) é impulsionada por considerações econômicas.

Tanto o Mn quanto o Si são constituintes cruciais na fabricação de aço. Eles são usados como desoxidantes, dessulfurizadores e elementos de liga. Si é o desoxidante primário. O Mn é um desoxidante mais suave que o Si, mas aumenta a eficácia devido à formação de silicatos e aluminatos de manganês estáveis. Também serve como dessulfurador. O manganês é usado como elemento de liga em quase todos os tipos de aço. De particular interesse é o seu efeito modificador no sistema ferro-carbono (Fe-C), aumentando a temperabilidade do aço.

O Si-Mn é produzido por redução carbotérmica de matérias-primas oxídicas em um forno trifásico de corrente alternada (AC), a arco submerso (SAF) que também está sendo utilizado para a produção de Fe-Mn. A operação do processo para a produção de Si-Mn é muitas vezes mais difícil do que o processo de produção de Fe-Mn, pois é necessária uma temperatura de processo mais alta. Os tamanhos comuns do SAF usados para a produção de Si-Mn estão normalmente na faixa de 9 MVA a 40 MVA, produzindo 45 toneladas a 220 toneladas de Si-Mn por dia.

Na redução carbotérmica de matérias-primas oxídicas, o calor é tão essencial para a redução quanto o C, devido às reações de redução endotérmica e uma deficiência de calor pode causar incompletude. Uma boa penetração do eletrodo é, portanto, essencial para ter calor adequado para conduzir as reações até a conclusão.

As matérias-primas utilizadas na produção de Si-Mn consistem principalmente em minério de Mn, escória de alto C Fe-Mn, quartzito, coque e carvão e fundentes (dolomita ou calcita). A principal fonte de Mn nas matérias-primas para a produção de Si-Mn é o minério de Mn e a escória rica em Mn da alta produção de C Fe-Mn. Diferentes materiais de carga apresentam comportamento diferente ao aquecer e reagir com C, o que afeta o consumo de coque e energia elétrica, a quantidade de escória e sua composição e a produtividade do forno.

A quantidade de geração de escória por tonelada de metal Si-Mn é determinada principalmente pela razão minério/escória. O aumento da participação da escória de Fe-Mn em detrimento do minério de Mn leva a uma maior relação escória/metal no processo de produção de Si-Mn. O alto volume de escória leva a um maior consumo de energia e provavelmente a maiores perdas de inclusões metálicas na escória final.

Os minérios de Mn geralmente contêm elementos indesejados que não podem ser removidos durante os estágios de mineração e processamento. A este respeito, o teor de P (fósforo) é importante devido à estrita demanda deste elemento na liga Si-Mn. Fe, P e As (arsênico) são reduzidos mais facilmente do que o Mn e, portanto, entram primeiro no metal. Seu teor na liga final é, portanto, controlado pela seleção de minérios. A escória de alto C Fe-Mn é uma fonte muito pura de Mn, uma vez que as impurezas facilmente reduzidas nos minérios foram absorvidas pelo metal de alto C Fe-Mn durante sua produção. O teor de impurezas, como P, na liga Si-Mn é assim controlado, não apenas pela seleção do minério de Mn, mas também pelas quantidades relativas de minério de Mn e escória de alto C Fe-Mn na mistura de matérias-primas.

Uma temperatura de processo na faixa de 1600°C a 1650°C é necessária para obter liga de Si-Mn com teor suficientemente alto de Si e para geração da escória de descarte com baixo MnO. A escória de Fe-Mn tem uma temperatura de fusão relativamente baixa (cerca de 1250°C) em comparação com o minério de Mn. Assim, uma alta proporção de escória de Fe-Mn tende a gerar uma temperatura de processo mais baixa. Quando o minério de Mn começa a fundir por volta de 1350°C, normalmente contém uma mistura de uma fase sólida e uma líquida, onde a fase sólida é MnO. Mais aquecimento e redução para 1550 graus C ou mais são necessários antes que o minério derretido se misture com a escória e flua livremente. Com uma alta participação de minério de Mn na mistura, a temperatura da superfície e a temperatura do processo na zona do leito de coque são geralmente mais altas.

Para a produção de Si-Mn em SAF, C (coque e carvão) é usado como agente redutor enquanto o calor é fornecido pela eletricidade. Uma corrente elétrica é enviada através da carga e o calor é criado de acordo com P =R*I2, onde P é o efeito, ou seja, o calor criado, R é a resistência da carga e I é a densidade de corrente.

Em um SAF, as pontas dos eletrodos são submersas em uma mistura de carga porosa e a energia elétrica é liberada por micro-arco para um leito de coque rico em escória flutuando no topo de um banho de liga fundida. A necessidade de calor é fornecida como energia elétrica e o coque atua tanto como agente redutor quanto como elemento de resistência elétrica. Os fornos são circulares, com diâmetro externo de 11,6 m e altura de 6,2 m sendo típico de um forno de 40 MVA. As reações que estão ocorrendo durante a produção de Si-Mn são dadas abaixo.

A redução de Si e Mn na produção de Si-Mn ocorre pela seguinte série de diferentes etapas de redução.

(SiO2) + 2C =Si + 2CO (g)

(SiO2) + 2SiC =3Si + 2CO (g)

(MnO) + C =Mn + CO(g)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + Si =2SiO(g)

Mn =Mn(g)

As principais reações de equilíbrio que controlam a distribuição de Si e Mn entre a escória e a liga Si-Mn são as seguintes.

(MnO) + C =Mn + CO(g)

(SiO2) + 2C =Si + 2CO (g)

Os colchetes indicam que as espécies estão presentes na escória, enquanto o sublinhado indica a espécie na liga. C é a fonte de carbono, que pode ser dissolvida na liga ou no sólido, ou seja, coque.

O equilíbrio completo de escória/liga/gás requer o estabelecimento simultâneo de equilíbrio para as duas reações. Ambas as reações são muito dependentes da temperatura e da pressão de CO do sistema. Temperaturas mais altas proporcionam maior teor de equilíbrio de Si na liga Si-Mn e menor teor de MnO na escória gerada. Uma baixa pressão do gás CO também favorece maior teor de Si na liga Si-Mn e menor MnO na escória. Normalmente, a pressão do gás CO é bem próxima de 1 atmosfera no forno a arco submerso. Uma combinação das duas reações acima dá a reação de equilíbrio parcial da escória/liga, expressa pela reação a seguir.

2 (MnO) + Si =2Mn + (SiO2)

Esta reação é pouco dependente da temperatura e independente da pressão e composição da fase gasosa.

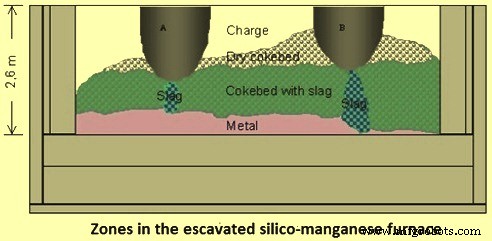

A escavação de um forno trifásico de Si-Mn de 16 MW fornece informações sobre a distribuição das fases nas zonas de reação do forno. O interior do forno é normalmente dividido em duas áreas principais:(i) uma zona de pré-aquecimento e pré-redução, onde os componentes de carga ainda estão sólidos, e (ii) a zona do leito de coque, onde minério, escória e fundentes são fundidos. Neste forno, observou-se que os óxidos de Mn são reduzidos quase totalmente a partir da escória Fe-Mn e do minério de Mn no topo do leito de coque. Isto é mostrado na Fig. 1, que se baseia na escavação do forno de 16 MW acima mencionado.

Fig 1 Zonas de um forno de silício-manganês

A escavação do forno indicou que uma posição da ponta do eletrodo de cerca de 600 mm acima do banho de metal foi adequada para uma boa operação. O MnO2 no minério é decomposto precocemente em Mn2O3, mas a redução adicional em Mn3O4 pelo gás CO ou por decomposição térmica é modesta. A pré-redução a MnO de qualquer significância só é observada nas multas de cobrança. A escória de Fe-Mn rica em MnO é reduzida quase até a composição final de escória de Si-Mn antes de iniciar a redução substancial da fusão do minério de Mn. Quase toda a redução de MnO é finalizada no topo do leito de coque. A dissolução e a redução do quartzo obviamente ocorreram na zona do leito de coque após o término da redução principal do óxido de Mn. Talvez a 'captação' de Si na liga seja bastante rápida e ocorra à medida que o metal líquido escorre pelo leito de coque em direção ao banho de liga líquida.

A redução do maior óxido de Mn (MnO2) ocorre em quatro etapas. A primeira etapa de redução de MnO2 a Mn2O3 é alcançada a uma temperatura superior a 450 graus C a 500 graus C e a segunda etapa Mn2O3 a Mn3O4 a mais de 900 graus C a 950 graus C e que ambos podem ser realizados sem agente redutor e apenas pela decomposição térmica. Ambas as etapas da decomposição térmica mostram a faixa de estabilidade do óxido de Mn. A redução de Mn3O4 a MnO só é possível por CO gasoso ou C sólido. A redução de MnO por carbono à pressão atmosférica só é viável em temperaturas superiores a 1410 graus C. Para atingir a redução total a temperatura precisa ser ainda maior. O problema aqui é a alta pressão de vapor do Mn e sua forte evaporação resultante. No caso do processo de produção de Mn com suas várias etapas de redução, o MnO primeiro se dissolve na fase escória da qual o Mn é reduzido pelo C sólido e se move para a fase metálica. Aqui as soluções não ideais de escória e liga são de grande importância. Métodos termodinâmicos atualizados devem ser usados para determinar as fases e o balanço de energia com base no balanço de massa.

A distribuição de Si entre a liga Si-Mn e a escória multicomponente MnO-SiO2-CaO-Al2O3-MgO é determinada principalmente pela temperatura do processo, o teor de SiO2 da escória e sua razão R que é definida como (CaO + MgO) / Al2O3. Por exemplo, o teor de equilíbrio de Si na liga Si-Mn aumenta em cerca de 6% se a razão R for reduzida de 2 para 1, desde que haja temperatura e teor de SiO2 constantes. O efeito da temperatura também é considerável. O teor de equilíbrio de Si é aumentado em cerca de 6% por 50°C na faixa de temperatura de 1550°C a 1700°C. O teor de equilíbrio de MnO na escória de Si-Mn depende, em primeiro lugar, da temperatura e, em segundo lugar, do teor de SiO2 da escória. A 1600°C o teor de equilíbrio de MnO diminui de cerca de 9% na saturação de SiO2 para um mínimo de cerca de 3% a 4% quando o teor de SiO2 é reduzido para cerca de 40% a 45%.

Os fatores que influenciam a recuperação do Mn além da temperatura são (i) basicidade da escória [(CaO + MgO) / SiO2], (ii) razão CaO/MgO, e (iii) teor de Al2O3 da escória. O aumento da temperatura favorece a reação de redução endotérmica tanto termodinamicamente quanto cineticamente. O efeito da química da escória na redução do óxido de Mn é mais complexo. A recuperação de Mn é maior para a escória básica, devido aos maiores coeficientes de atividade de MnO na escória básica. A adição de cal à mistura de matéria-prima diminui a concentração de saturação de MnO e aumenta a atividade de MnO na escória para o mesmo teor de MnO. O resultado é uma concentração de MnO de equilíbrio decrescente na escória e uma taxa crescente de redução. Um aumento na basicidade da escória acima de 1,1 tem um efeito menos significativo na recuperação do Mn. Teores muito mais altos de CaO e MgO resultam em maior viscosidade da escória, o que enfraquece a redução de Mn. Al2O3 também aumenta a viscosidade da escória e isso pode retardar a reação de redução de Mn. Para manter a escória bem fluida, a concentração de Al2O3 na escória não deve exceder 20%.

Durante a fundição de Si-Mn, a adição de dolomita ou calcita à carga aumenta a basicidade da escória, o que melhora a fluidez da escória e facilita a redução do MnO da escória. O teor típico de SiO2 na escória de Si-Mn está na faixa de 35% a 45%. Esta escória tem uma temperatura liquidus entre 1300 des C e 1380 deg C, dependendo da composição da escória. Aumentar a temperatura ou o teor de SiO2 na escória e diminuir a relação (CaO + MgO) /Al2O3 aumentam o coeficiente de partição Si metal – escória.

Para melhorar a fluidez da escória, o teor de MgO da escória deve exceder 7%. Uma redução significativa do teor de MnO da escória pode ser alcançada aumentando a proporção de MgO na escória. Isso, por sua vez, melhora a recuperação de Mn.

A produção de Si-Mn depende do comportamento do minério de Mn, escória de Fe-Mn, quartzo e fluxos durante a fundição, redução e formação da escória. Esses processos podem ser divididos nas três etapas a seguir.

- Aquecimento e pré-redução no estado sólido – Nesta fase, que ocorre em temperaturas entre 1100°C e 1200°C, os óxidos de Mn são reduzidos a MnO e os óxidos de ferro são reduzidos a ferro metálico.

- Formação de escória líquida e redução de óxido de Mn – Esta etapa é concluída no topo do leito de coque onde a temperatura é incerta e pode ser avaliada da seguinte forma. O teor de óxido de Mn de equilíbrio na escória a 1500°C com Fe-Mn (antes do início da redução de SiO2) na faixa de 10% a 25% depende da composição da escória. Amostras de escória retiradas do topo do leito de coque durante a escavação do forno continham cerca de 10% de MnO. Espera-se um teor tão baixo de MnO na escória a temperaturas superiores a 1550°C. Além disso, é necessário que a escória líquida tenha uma baixa viscosidade para percolar através do leito de coque. Assim, espera-se que a temperatura no topo do leito de coque esteja na faixa de 1550°C a 1600°C.

- Redução de SiO2 da escória e redução adicional de MnO – Esta etapa ocorre na faixa de temperatura de 1550°C a 1650°C. Espera-se que o teor de SiO2 da escória no leito de coque esteja na faixa de 40% para 45 % que é o mesmo que na escória final. Isso indica que a taxa de dissolução do quartzo na escória é próxima à taxa de redução de SiO2 da escória e mantém a concentração de SiO2 na escória relativamente constante. O teor de MnO na escória é reduzido para cerca de 5% a 10%. Essa escória geralmente é descartada.

O principal componente da fase gasosa no interior do forno é o CO. O monóxido de silício (SiO) e o vapor de Mn estão presentes apenas em pequenas quantidades. Em baixas temperaturas perto do topo do forno, o gás também contém CO2 e vapor de água.

As reações de redução alteram a composição do minério, levando a mudanças na temperatura de fusão e outras propriedades do minério. A taxa dessas mudanças depende da taxa de redução, que é afetada por vários parâmetros diferentes, como temperatura, composição e morfologia do minério, propriedades dos materiais carbonáceos, entre outros.

A quantidade de escória por tonelada de Si-Mn é determinada principalmente pela relação minério/escória. O aumento da participação da escória de Fe-Mn em detrimento do minério de Mn leva a uma maior relação escória/metal no processo de produção de Si-Mn. O alto volume de escória leva a um maior consumo de energia e provavelmente a maiores perdas de inclusões de Mn na escória final.

A economia da fundição de Si-Mn é aprimorada pela minimização da perda de Mn como inclusões metálicas, como MnO dissolvido na escória, e pela produção da liga com alto teor de Si e baixo teor de C.

Si-Mn de baixo carbono com cerca de 30% de Si é produzido pela atualização da liga padrão pela adição de resíduos de Si da indústria de ligas de Fe-Si.

O consumo de energia específico para a produção de liga padrão de Si-Mn a partir de uma mistura de minério de Mn, escória de alto C Fe-Mn e refusão metálica rica em Si, pode ser tipicamente de 3.500 kWh a 4.500 kWh por tonelada de Si-Mn e depende em primeiro lugar na quantidade de metais adicionados à ração. O consumo de energia aumenta com o teor de Si do Si-Mn produzido, e também com a quantidade de escória por tonelada de Si-Mn. Cada 100 kg adicional de escória produzida consome cerca de 50 kWh de energia elétrica adicional. Cerca de 100 kWh por tonelada de Si-Mn e algum coque é economizado se a fração de minério na carga for reduzida a MnO pelo gás CO que sobe da zona de redução do smelt.

Processo de manufatura

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Forno de Otimização de Energia

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Forno de arco elétrico DC

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Sistema de resfriamento do alto-forno

- Fornos de Arco Submerso

- O que é soldagem por arco submerso (SAW)? - Um guia completo

- Entendendo a soldagem por arco submerso (SAW)

- Aplicações, vantagens e desvantagens da soldagem a arco submerso