Automação e Controle de Espessura em Laminador de Tiras a Quente

Automação e controle de espessura no laminador de tiras a quente

A eficiência econômica dos processos de laminação de metais está fortemente correlacionada com o nível de qualidade dos produtos laminados finais. A laminação de produtos de aço plano é um processo complexo em que a qualidade do produto é influenciada por uma série de fatores, como material recebido, equipamentos mecânicos e elétricos, parâmetros operacionais, lubrificação e estratégias de automação e controle, etc. Os parâmetros de qualidade significativos são materiais espessura, forma e superfície do material e a homogeneidade da distribuição de tensões. Para otimizar o custo-benefício e maximizar o uso do material, tolerâncias rígidas para a espessura são essenciais, para permitir que a tira seja enrolada o mais próximo possível da espessura mínima permitida. A qualidade do produto só pode ser efetivamente otimizada se os equipamentos mecânicos, elétricos e de instrumentação, bem como a solução de estratégia de controle, combinarem bem.

O processo de laminação de tiras a quente (HSM) reduz a compressão das placas de aço fundidas continuamente com seção transversal retangular e espessura na faixa de 250 mm a 350 mm em tiras planas de aço até que a espessura desejada seja alcançada. Vários HSMs têm capacidade para produzir tiras com espessura tão pequena quanto 1 mm. As etapas do processo em um HSM típico são (i) reaquecimento de placas em um forno de reaquecimento tipo empurrador ou de viga para atingir a temperatura ideal, (ii) um laminador de desbaste (um laminador reversível ou um laminador contínuo que consiste em um número de carrinhos) para obter uma redução de espessura preliminar, (iii) o laminador de acabamento composto por 5 a 7 carrinhos de laminação consecutivos que reduz a espessura para o valor desejado, e (iv) bobinar a tira longa em uma bobinadeira.

No laminador de acabamento da HSM, uma tarefa importante é desempenhada por um braço hidráulico, denominado laçador, colocado no meio entre duas bancadas consecutivas e cuja finalidade é manter a tensão da tira em um valor constante. Este sistema mecânico está sujeito a dinâmicas particularmente instáveis que tornam a questão do controle complicada

O processamento de placas a tiras laminadas a quente no HSM é realizado através de diversas etapas do processo cuja complexidade envolve tecnologias mecânicas e de automação. A laminação a quente em um HSM precisa não apenas de soluções mecânicas, mas também de tecnologias de controle apropriadas. O processo de rolagem no HSM pode ser controlado através de um software padrão e arquitetura de automação que inclui quatro níveis de automação.

O sistema de automação não é o único determinante do desempenho do laminador de tiras a quente. No entanto, para qualquer configuração de equipamentos mecânicos e elétricos, o desempenho potencial do moinho só está sendo alcançado com controle e automação de alto desempenho. A atenção deve ser focada no rendimento e na qualidade, onde o controle é particularmente importante para alcançar um bom desempenho. Normalmente, o rendimento e a qualidade interagem de maneira positiva e negativa e essas interações devem ser consideradas na definição do sistema de controle.

Produtividade – O rendimento final que pode ser alcançado em um moinho é limitado pelas capacidades do hardware mecânico e elétrico. Para obter rendimentos consistentemente próximos a esse limite, é necessário controle e automação de alta qualidade. Em altos rendimentos, três ou mais peças de trabalho podem estar no laminador em diferentes estágios de processamento ao mesmo tempo. Para evitar colisões catastróficas no moinho, o rastreamento preciso é essencial. O sistema de rastreamento usa sinais da instrumentação do moinho e informações do processo (por exemplo, à medida que uma peça é laminada, seu comprimento aumenta) para manter um mapa dinâmico do moinho. É claro que deve ser robusto contra a perda de instrumentos individuais de usinagem.

O controle de produtividade antecipa o cronograma de laminação e determina qual parte da instalação do laminador, forno, laminador de desbaste, laminador de acabamento ou bobinadeira, pode limitar o rendimento. O processo de limitação é então controlado para atingir o rendimento máximo e outras partes do processo são controladas para corresponder a esse rendimento. Isso resulta em uma melhoria na eficiência energética e uma redução no desgaste dos equipamentos, reduzindo assim os custos.

O rendimento e a qualidade também interagem. À medida que o rendimento aumenta, o controle se torna mais difícil e, para manter o nível exigido de qualidade e rendimento, é necessário um projeto cuidadoso do sistema de controle. O controle de qualidade e rendimento também interage de maneira positiva. Por exemplo, para obter uma maior faixa e precisão de controle de temperatura no laminador de acabamento, normalmente são instalados sprays de resfriamento entre estantes. Estes devem ser controlados para manter a temperatura da tira na saída do laminador, mas, além disso, podem ser usados para aumentar a velocidade na qual a peça de trabalho é laminada no laminador de acabamento, mantendo a temperatura de saída alvo.

Qualidade – Um dos principais objetivos do sistema de automação é controlar os equipamentos do moinho para que as bobinas laminadas atendam às dimensões (bitola, largura, perfil e planicidade) e propriedades do material conforme o requisito das especificações. Existem dois aspectos para controlar os parâmetros de qualidade a saber:(i) controle da cabeça da peça de trabalho à medida que rosqueia o moinho e (ii) controle do equipamento do moinho para manter os parâmetros de qualidade desejados através da laminação da bobina.

Existem dois modos de controle, a saber (i) configuração do moinho e (ii) controle dinâmico. Uma diferença fundamental na estratégia de controle é imposta aos dois modos pela disponibilidade de medições. Como as tiras são rosqueadas no moinho, não há medições dos parâmetros de qualidade final, a tira simplesmente não atingiu os instrumentos de medição, e o controle é obtido por feed forward e controle baseado em modelo. Uma vez que o moinho está cheio, medições diretas de (alguns dos) parâmetros de qualidade finais estão disponíveis e o controle de feedback dinâmico entra em operação. A precisão em ambos os modos de controle é importante, e bons parâmetros de qualidade do cabeçote levam a um alto rendimento. O controle de largura no HSM também é importante. As bobinas são frequentemente comercializadas por comprimento e não por peso e, portanto, qualquer largura em excesso representa uma perda de rendimento.

A forma da tira é definida por dois parâmetros que interagem nomeadamente (i) perfil e (ii) planicidade. Perfil é a variação de espessura ao longo da largura da tira e, para o processamento a jusante, deve ser controlado. Existe a necessidade de uma espessura uniforme tanto ao longo do comprimento da tira como ao longo da sua largura. A planicidade é a capacidade da tira ficar plana sem aplicar nenhuma força externa e também é importante para o processamento a jusante da tira. Defeitos de planicidade são induzidos pelo mau controle do perfil proporcional (perfil dividido pela espessura) através do moinho e, portanto, há uma interação entre o perfil e o controle de planicidade.

O problema de controle de planicidade também difere do problema do perfil, pois a planicidade é importante, não apenas na saída do laminador, mas nos vãos entre as fileiras do laminador de acabamento. Defeitos de má planicidade entre os suportes podem levar à instabilidade do processo de laminação no laminador de acabamento, resultando em uma perda completa de controle e na destruição da bobina resultando em um paralelepípedo. Isso representa uma perda de rendimento e também afeta a disponibilidade do moinho, interrompendo o processo enquanto o moinho está sem cascalho.

Além dos parâmetros dimensionais, existem outros parâmetros de qualidade que são importantes. Um objetivo particularmente importante é o controle das propriedades mecânicas da tira acabada. As propriedades mecânicas são determinadas, em grande parte, pela microestrutura, e a própria microestrutura é determinada, até certo ponto, pela deformação e, em grande parte, pelo histórico de temperatura da bobina laminada. Nos sistemas atuais de controle e automação, o controle da microestrutura é obtido indiretamente, controlando a evolução da temperatura à medida que a tira é resfriada na mesa de saída entre a saída do moinho e a bobinadeira. O metalúrgico do moinho define a trajetória de resfriamento alvo e o sistema de controle ajusta os sprays de resfriamento na mesa de saída e a velocidade do moinho de acabamento para corresponder à trajetória de temperatura desejada com a maior precisão possível.

Estrutura do sistema de controle – Os objetivos de controle para o HSM são expressos em termos de produtividade e parâmetros de qualidade do produto. No entanto, o escopo prático de controle abrange uma ampla gama de aplicações que vão desde loops individuais de controle de posição local de alta velocidade com velocidades operacionais no nível de milissegundos ou submilisegundos até a tarefa geral de programação de peças de trabalho que opera em uma hora ou escala de tempo mais longa. Todos esses controles contribuem para o desempenho geral necessário do sistema de automação, mas os objetivos são frequentemente expressos em termos de sub-objetivos mais adequados à escala de tempo do controlador específico. Por exemplo, a meta de um loop de posição pode ser expressa em termos de taxa de mudança e overshoot em resposta a uma mudança de posição exigida, enquanto a programação geral de produtos através da fábrica pode ser expressa em termos de velocidade de satisfação dos planos de produção.

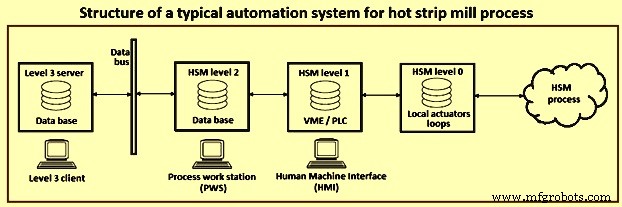

A tecnologia de automação aplicada no laminador de tiras a quente é normalmente dividida em quatro níveis denominados níveis 0, 1, 2 e 3, respectivamente. Em todos esses níveis de automação que precisam cooperar hierarquicamente para alcançar os melhores desempenhos e os mais altos níveis de produtividade, são implementadas diversas tecnologias de controle, modelos matemáticos de fenômenos físicos e algoritmos de otimização. A estrutura hierárquica de um sistema de automação de controle normalmente adotado para o laminador de tiras a quente é mostrada na Figura 1.

Essa diferença na escala de tempo e escopo dos controles individuais se reflete na estrutura multinível dos sistemas de controle agora amplamente utilizados em laminadores. Na Fig. 1, o diagrama de blocos desse sistema multinível é mostrado. A separação de funções entre os vários níveis não é nítida, e se funções específicas são implementadas, digamos, no nível 1 ou no nível 2 pode variar de instalação para instalação e em resposta ao desenvolvimento de melhores métodos e equipamentos de controle.

Fig 1 Estrutura de um sistema de automação típico para processo de laminação de tiras a quente

Nível 0 – É o nível de controle mais baixo e inclui, por exemplo, as malhas de controle das cápsulas hidráulicas utilizadas para posicionar os cilindros nos laminadores e para os principais motores elétricos que acionam o laminador.

Nível 1 – Preocupa-se principalmente com o controle na peça. Nesse nível, os parâmetros de qualidade como espessura da tira e temperatura começam a aparecer. No entanto, os objetivos para os loops de nível 1 são frequentemente sub-objetivos fornecidos pelo nível 2. Por exemplo, os loops de controle de nível 1 funcionam para controlar a espessura de saída dos suportes intermediários no laminador de acabamento e esse padrão de espessura de saída através do laminador é definido pelo nível 2 para atingir a espessura de saída do moinho necessária dentro das restrições da máquina e do processo.

A automação de nível 1 interage diretamente com dispositivos de baixo nível (atuadores e transdutores). Loops de controle em tempo real e sequências lógicas são implementados aqui. Amostragem rápida (1 milissegundo) e alto poder de computação são alcançados, por exemplo, através da tecnologia de arquitetura VME (Versa Module European). O PLC convencional, em vez disso, garante um tempo mínimo de amostragem de 10 milissegundos. A Interface Homem-Máquina (IHM) oferece ao operador uma visão em tempo real do processo.

Nível 2 – Aborda diretamente o controle dos parâmetros de qualidade e rendimento. Seu domínio de operação é muito mais amplo que o nível 1 e, em um sistema bem desenvolvido, abrange o controle integrado do forno de reaquecimento, desbaste, laminador de acabamento e mesa de saída. Ele está muito preocupado com o controle de set-up do moinho de peça para peça, mas frequentemente inclui parte do controle dinâmico em peça também. Normalmente, o controle dinâmico no nível 2 está relacionado ao controle coordenado geral de, digamos, a usina de acabamento. As malhas de controle local são mais apropriadas para o nível 1. Grande parte do controle no nível 2 é de natureza feedforward e baseado em modelo. Um bom desempenho de controle precisa de modelos preditivos do processo (por exemplo, modelos de deformação e temperatura) e modelos dinâmicos das máquinas e sensores do moinho. A maioria dos modelos de processo necessários para o controle de última geração de laminadores reside aqui.

A automação de nível 2 fornece funções e utilitários de controle de nível superior, como cálculo de configuração ideal da planta, geração de relatórios de produção e análise estatística da qualidade do produto. Em particular, modelos matemáticos de processos tecnológicos são usados para gerar configurações de plantas adequadas. A confiabilidade dos modelos físicos, em condições de trabalho diferentes e até variáveis no tempo, é alcançada por auto-adaptação, ou seja, técnicas de identificação baseadas no feedback da planta que melhoram recursivamente a confiabilidade das previsões do modelo. As informações tecnológicas e o arquivo histórico da produção são armazenados no banco de dados (DB), enquanto a estação de trabalho do processo (PWS) oferece uma interface gráfica para as utilidades de nível 2.

Nível 3 – O sistema de automação de nível 3 é implementado para fornecer utilitários adicionais para supervisão de produção de nível superior (isso também é conhecido como funções de 'Manufacturing Execution System' (MES)), gerenciamento de pátio de armazenamento e coordenação entre os níveis 2 dos diferentes processos pertencentes para a mesma planta. O sistema de automação de nível 3 é responsável por coordenar a programação da produção entre o processo produtivo do HSM e os processos produtivos das unidades upstream e downstream.

O nível 3 funciona principalmente como escalonador do laminador de tiras a quente. Ele pega a carteira de pedidos da fábrica e a organiza em rodadas de, normalmente, 100 a 200 peças de trabalho que atendem às regras de programação desenvolvidas para a fábrica. Além do próprio HSM, o nível 3 leva em conta os processos upstream e downstream e as áreas de estoque. As regras de escalonamento utilizadas são, essencialmente, um modelo global do laminador que permite ao escalonador organizar a rodada de forma que os parâmetros de qualidade exigidos possam ser alcançados dentro das restrições impostas pelos equipamentos do laminador. Tradicionalmente, o fator mais importante é a evolução dos perfis dos cilindros nos laminadores devido ao seu desgaste e dilatação térmica. A partir disso, deriva o cronograma do 'caixão', que significa começar estreito, aumentar rapidamente para material mais largo à medida que as coroas térmicas aumentam nos rolos e gradualmente voltam a ser estreitos à medida que os rolos se desgastam.

Tecnologias de controle aplicadas em HSM

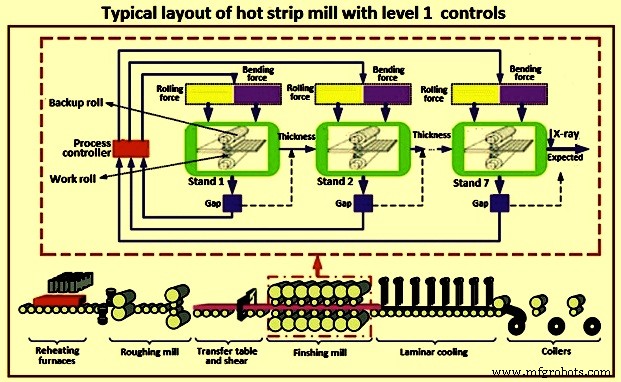

O uso de solução avançada de controle e modelagem para HSM tem sido objeto de vários desenvolvimentos em várias direções nos últimos 40-50 anos. Estes incluem (i) o uso de técnicas de controle multivariável que foi proposto para o laminador de acabamento desde a década de 1970 e agora é considerado uma ferramenta consolidada para controlar a bancada de laminação genérica juntamente com o laçador a jusante ou o bobinador a jusante, (ii) desenvolvimento de vários modelos para prever as características do material de acordo com a temperatura do material e o processo de laminação e aplicação de controles para regular a temperatura de bobinagem, (iii) desenvolvimento de técnicas avançadas de controle que são aplicadas para compensar fenômenos de atrito, (iv) desenvolvimento de modelos e controladores para melhorar a planicidade e perfil do material, e (v) desenvolvimento de técnicas de controle de direção que foram recentemente introduzidas para aumentar os níveis de produtividade reduzindo a probabilidade de eventos de paralelepípedos. A Fig. 2 mostra o layout típico de um laminador de tiras a quente com controles de nível 1.

Fig 2 Layout típico de um laminador de tiras a quente com controles de nível 1

Tecnologias de controle para regulagem de espessura

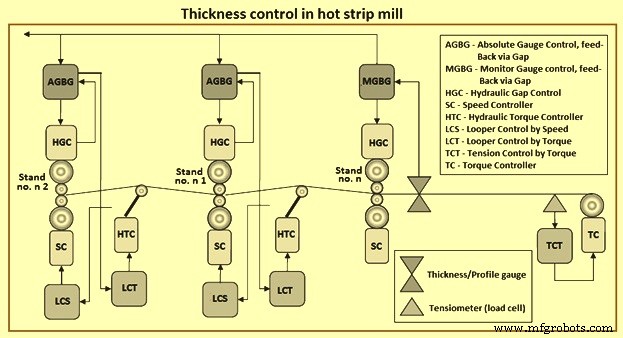

A Fig. 3 mostra um exemplo de regulagem de espessura aplicada ao HSM normalmente com o fornecimento dos seguintes sensores. Os instrumentos e sensores necessários para os regulamentos de espessura são fornecidos abaixo.

Espessura e medidor de perfil – Este medidor é baseado na tecnologia de raios X e destina-se a medir a espessura na linha central da peça de trabalho. O medidor raramente é montado em um carro móvel e pode medir todo o perfil de espessura ao longo da largura da bobina. Normalmente, um sistema de medição de espessura/perfil é instalado no final da última bancada do moinho.

Carregar células – Estes são fornecidos para ter uma medição da força de rolamento que representa um sinal de medição básico para a regulagem de espessura HSM. Caso as células de carga não sejam fornecidas, a medição do sinal de força hidráulica gerado pelos transdutores de pressão instalados no cilindro principal pode ser utilizada como medida alternativa.

Em alguns casos, as células de carga são montadas nos laçadores para obter uma medição direta das tensões das tiras entre os suportes. Também neste caso uma medida alternativa é representada pelo sinal de força gerado pelos transdutores de pressão montados no cilindro hidráulico atuando no laçador.

Fig 3 Controle de espessura no laminador de tiras a quente

Existem certas características que distinguem entre controladores básicos e controladores externos. Os controladores básicos são aqueles controladores que se encarregam de implementar referências para atuadores físicos. Por outro lado, os controladores externos são aqueles controladores que produzem referências para controladores básicos para atingir o destino desejado. O controle de espessura é obtido por meio dos seguintes controladores básicos.

Controle de folga hidráulica (HGC) – O HGC é feito por um controlador que recebe uma referência de folga e mede a folga proveniente dos encoders de posição colocados no cilindro hidráulico e produz o comando da servoválvula que de fato controla o fluxo de massa de óleo gerando o movimento do cilindro. Obviamente, a folga medida pode ser significativamente diferente da folga física do suporte devido ao alongamento elástico do suporte.

Controlador de torque (TC) – O controlador de torque controla o torque gerado pelos dois carretéis. Esses controladores recebem uma referência de torque que é produzida pelo controlador ‘tension control by torque (TCT) que visa manter constantes as tensões de enrolamento/desenrolamento da tira.

Controlador de velocidade (SC) – O controlador de velocidade é responsável por regular a velocidade do suporte. Obviamente, para alcançar a estabilidade da laminação, a referência de velocidade deve ser coordenada com as demais operações do laminador.

Controlador de torque hidráulico (HTC) – O controlador de torque hidráulico é responsável por controlar o torque gerado pelo laçador.

Controle automático do medidor

O sistema de controle automático de bitola (AGC) é fornecido no HSM com a finalidade de atingir a espessura desejada da tira quente. É o sistema para a regulação da espessura. Para suas aplicações em HSM, o AGC exige rigorosamente a aquisição do trecho para cada estande. A aquisição do trecho do estande é muito importante no caso da HSM enquanto no caso da laminação a frio é muito menos importante.

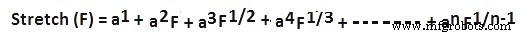

O estiramento do suporte representa o comportamento elástico da estrutura mecânica do suporte quando uma força de compressão é gerada pelo cilindro hidráulico principal (ou seja, o cilindro HGC). Esta característica deve ser conhecida antecipadamente para a implementação do AGC no HSM e por esta razão uma sequência de controle adequada é implementada e executada off-line, ou seja, antes de rolar, conhecida como 'sequência de aquisição de estiramento (SAS).

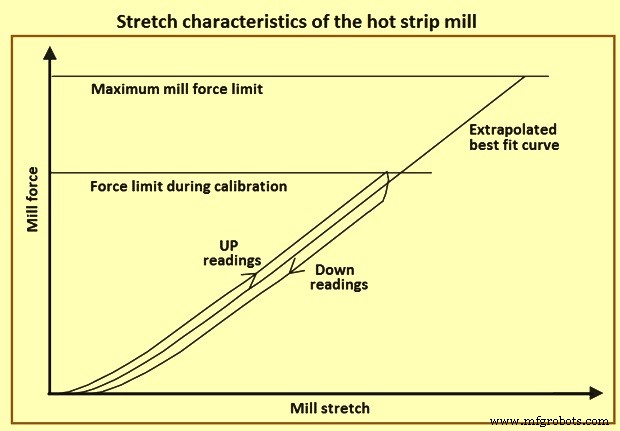

O SAS é obtido colocando os rolos de trabalho em contato e modificando linearmente a referência de posição para o HGC de um valor mínimo para um valor máximo. Para cada referência de posição, a força medida pelas células de carga (ou pela medida da força hidráulica do HGC) é registrada de forma a construir uma característica de alongamento semelhante à representada na Fig. 4. Os registros são, em geral, realizados duas vezes. Os primeiros registros são feitos com referências de posição HGC crescentes (leituras ascendentes) e os segundos registros são feitos com referências de posição HGC decrescentes (leituras descendentes).

As diferenças entre as leituras ascendentes e descendentes estão relacionadas com uma histerese não negligenciável no comportamento elástico do suporte. Finalmente, uma curva polinomial de melhor ajuste que satisfaça a seguinte equação é armazenada para realizar a tarefa AGC. F na equação é a força medida.

Fig 4 Características de estiramento do laminador de tiras a quente

É preciso salientar que a aquisição da característica de estiramento 'estiramento' (F) pode ser aproveitada durante a laminação para obter uma medição indireta da espessura de saída da peça de trabalho h por causa da equação h' =S + F ( trecho) onde h é a espessura de saída da tira para o suporte considerado, h' é sua estimativa derivada da equação anterior, S é a folga medida para o suporte considerado derivada dos encoders montados no cilindro hidráulico e F é o rolamento medido força (das células de carga ou das pressões do HGC). Esta equação é normalmente referida como ‘equação do medidor de calibre’ e é frequentemente simplificada pela introdução do chamado ‘Módulo de Moinho’, Mm do suporte, ou seja, a constante elástica do suporte. A equação simplificada é h' =S + F/Mm. Em geral, a implementação real do AGC convencional é baseada na primeira equação, enquanto que a síntese do controlador avançado baseada em modelos pode explorar a versão linear representada pela segunda equação.

O AGC em HSM tem a finalidade de manter constante a espessura da tira atuando nas referências de posição de todos os HGC compensando diversos fenômenos, como por exemplo a histerese do estiramento do suporte, a variação da dureza do material causada por possíveis flutuações de a temperatura do material, e assim por diante. Para tal, é necessário ter em conta que a presença de um laçador entre um estande e o seguinte implica que a regulagem realizada por um estande não influencia a regulagem realizada pelos estandes adjacentes desde que haja um efetivo controle de tensão entre estandes. é assegurado pelo looper. Este fato representa a principal razão pela qual a arquitetura de controle do AGC para o laminador de tiras a quente e o laminador a frio são significativamente diferentes.

O AGC no HSM é obtido por alguns controladores externos cooperando durante a rolagem. Em particular, dois reguladores estão encarregados de controlar o looper. Estes são descritos abaixo.

Controle do Looper por Torque (LCT) – O LCT consegue a regulação da tensão inter-stand agindo sobre a referência de torque utilizada pelo HTC. Normalmente, o LCT é alimentado pelo erro de tensão gerado por uma célula de carga montada no laçador ou, alternativamente, pela estimativa da tensão inter-stand derivada da força hidráulica do laçador.

Controle de Looper por Velocidade (LCS) – O LCS visa regular a posição angular do laçador atuando na referência de velocidade da bancada a montante (ou seja, atuando na referência do SC que atua na bancada a montante). Este regulador também é referido como o regulador de fluxo de massa.

A regulação de espessura adequada é conseguida de maneira diferente para os suportes intermediários e para o suporte final, respectivamente. Na realidade, para os suportes intermediários não está disponível uma medição direta de espessura e, portanto, uma medição indireta da espessura é obtida a partir do princípio do medidor de calibre como dado nas duas equações acima. Assim, o AGC representado na Fig. 4 é composto pelos dois reguladores a seguir.

O controle Absolute Gauge, feedback via Gap (AGBG) – O AGBG é aplicado a todos os suportes intermediários que não possuem dispositivo de medição de espessura direta e é baseado no princípio do medidor de medidor e gera um trim para a referência de folga do HGC correspondente. Este controlador também é responsável por fazer algumas compensações feed forward relacionadas à variação do filme de óleo para os rolamentos do rolo de apoio, a expansão térmica do rolo de trabalho devido ao contato com a tira e a variação dos diâmetros dos rolos devido ao desgaste .

O controle Monitor Gauge, feedback via Gap (MGBG) – O MGBG visa manter a espessura da tira da tira que sai do último estande do laminador de acabamento de acordo com o valor alvo adequado, utilizando o feedback de espessura proveniente do raio-x localizado na saída do laminador. O sinal de desvio é usado para corrigir as referências de gap para o HGC de todos os estandes. De fato, um algoritmo dedicado define como distribuir as correções entre todas as bancadas de acabamento. No entanto, o principal problema na implementação do MGBG é que é estritamente necessário levar em conta os atrasos de transporte entre o raio-x e o estande que implementa a correção necessária.

Finalmente, conforme mostrado na Fig 3, o LCT pode receber um trim do regulador AGBG para reduzir as interações entre o LCT e o AGBG.

Mestre de Velocidade

A velocidade das bancadas e das bobinadeiras deve ser coordenada para garantir a estabilidade do moinho. Isso é feito pelo controlador feed-forward conhecido como 'Speed Master'. A fim de evitar problemas de instabilidade no processo de laminação a quente, um carrinho é eleito como 'pivot stand' e as variações de velocidade do pivô são compensadas em feed-forward através de variações de velocidade adequadas para os outros carrinhos. Para isso, é fundamental conhecer, com a maior precisão possível, o 'deslizamento para frente' (FS) para todos os carrinhos, ou seja, o seguinte coeficiente que representa a relação entre a 'velocidade angular' do motor do carrinho (As) e a velocidade da faixa de saída (Vout). Isso é representado pela equação FS =Vout / RAs, onde R é o raio do rolo de trabalho. Normalmente, os coeficientes FS são estimados através de modelos matemáticos adequados instalados no sistema de automação de nível 2 juntamente com suas sensibilidades em relação aos pontos de ajuste de tensão e à velocidade da tira.

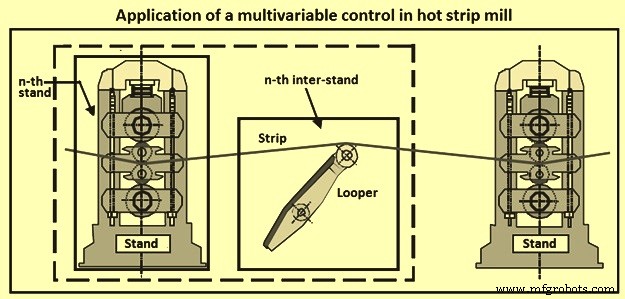

O controle multivariável aplicado ao laminador de acabamento

Durante os últimos anos, tecnologias avançadas de controle foram implementadas e agora são consideradas bem estabelecidas no controle da espessura no laminador de acabamento HSM. O principal objetivo é fornecer um framework multivariável para integrar os principais controladores atuantes no processo HSM (mais precisamente, o AGBG, LCT e LCS) em um único controlador, o que reduz possíveis interferências entre as diversas tarefas e permite não apenas aumentar os desempenhos, mas também diminuir a probabilidade de paralelepípedos durante a realização de bitolas ultrafinas.

O controle multivariável é consequentemente aplicado nos suportes intermediários para realizar em conjunto o AGBG obtido por um determinado (n-ésimo) suporte juntamente com o LCT/LCS aplicado ao looper a jusante (Fig. 5). Mais uma razão para a utilização do controle avançado é representada pela necessidade de se introduzir a priori robustez sobre uma possível incerteza associada ao conhecimento do trecho do povoamento:de fato, é possível provar que a presença de uma forte incerteza no conhecimento do módulo do moinho pode causar a instabilidade do AGBG. Por outro lado, a medição do trecho é realizada off-line e está sujeita à variação temporal juntamente com o desgaste do estande.

Fig 5 Aplicação de um controle multivariável em laminador de tiras a quente

Processo de manufatura

- Controle de acesso com QR, RFID e verificação de temperatura

- Sensor Raspberry Pi e controle do atuador

- Controle e gerenciamento total de sistemas de automação em todo o mundo

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- ISA publica livro sobre segurança e confiabilidade do sistema de controle

- Aplicações e desafios potenciais para Blockchain na automação industrial

- Noções básicas de projeto de gabinetes de controle em máquinas, automação e indústria

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Processo de Laminação a Quente e Frio