Descasque o velho bloco:como controlar o caos que é a “formação de cavacos”

Com o advento da automação de fábrica avançada e da Indústria 4.0, os sistemas de fabricação autônomos estão ganhando importância. O descarte adequado de cavacos é um facilitador essencial da usinagem verdadeiramente autônoma. Continue lendo para descobrir os fatores que afetam a formação de cavacos e as técnicas para seu controle.

Nas últimas décadas, as máquinas-ferramenta continuaram melhorando e os sistemas autônomos de usinagem se estabeleceram como componentes insubstituíveis da automação fabril. Os problemas do processo de usinagem, como o descarte de cavacos, atrapalham os sistemas de usinagem autônomos eficientes. Portanto, o controle eficaz de cavacos é uma característica crucial de todos os sistemas de usinagem modernos.

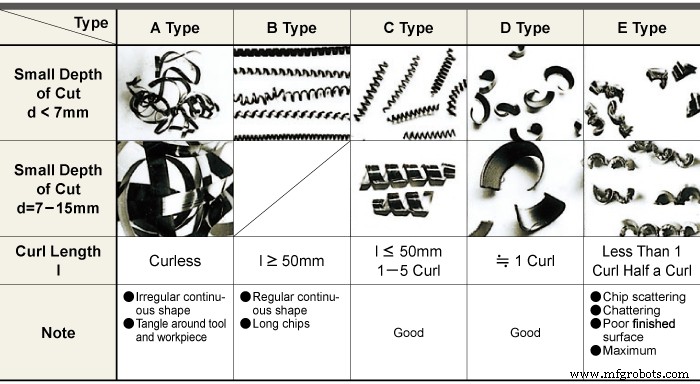

As características dos cavacos formados dependem do tipo de material de usinagem, dúctil ou frágil. Por outro lado, os parâmetros do processo de usinagem também desempenham um papel importante na formação do cavaco, a saber, taxa de avanço, ângulo de saída, velocidade de corte, profundidade de corte e forças de atrito (uso de lubrificantes e refrigerantes).

Os operadores de máquinas geralmente ajustam os parâmetros do processo para obter peças de alta qualidade e operação eficiente da máquina, enquanto acionam os quebra-cavacos para ajudá-los no descarte de cavacos.

Formação de Fichas

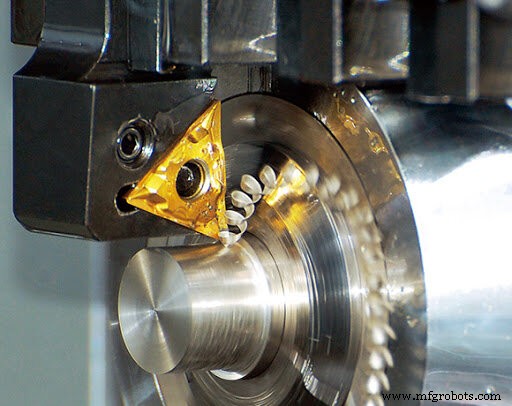

Durante a usinagem, à medida que a ferramenta avança na peça de trabalho, o metal na frente dela comprime. Quando a compressão excede o limite de compressão, o metal se separa da peça e flui plasticamente na forma de um cavaco (deformação por cisalhamento).

O fluxo de metal acontece no plano de cisalhamento devido ao cisalhamento primário. O plano de cisalhamento se estende em um ângulo para cima a partir da superfície não cortada na frente da ferramenta. O valor do ângulo de cisalhamento depende do tipo de material e das condições de corte (ângulo da ferramenta, velocidade de corte, etc.). Quando o ângulo de cisalhamento é pequeno, o caminho de cisalhamento será longo, os cavacos serão grossos e a força de corte será alta e vice-versa.

À medida que o cavaco desliza ao longo da face da ponta da ferramenta, ocorre o cisalhamento secundário devido ao atrito. O atrito aumenta a temperatura do processo de usinagem, fazendo com que os cavacos aqueçam excessivamente.

Tipos de fichas

Os tipos de cavacos formados durante a usinagem de metais são;

-

Fichas segmentadas

-

Chips contínuos

-

Chips contínuos com borda construída (BUE)

Fichas segmentadas (descontínuas)

Cavacos segmentados geralmente ocorrem na usinagem de metais frágeis, como latão, bronze ou ferro fundido. Em geral, os cavacos segmentados são o resultado das seguintes condições de usinagem;

-

Baixa taxa de alimentação;

-

Baixo ângulo de inclinação;

-

Alta velocidade de corte;

-

Alto atrito entre cavacos;

-

Profundidade de corte significativa.

Os cavacos segmentados fornecem acabamento de superfície limpo em metais frágeis, fácil descarte de cavacos, vida útil mais longa da ferramenta e consumo de energia reduzido. No caso de metais dúcteis, os cavacos segmentados geralmente resultam em acabamento superficial ruim e menor vida útil da ferramenta.

Fichas Contínuas

Cavacos contínuos geralmente ocorrem durante a usinagem de metais maleáveis como aço, cobre ou alumínio em altas velocidades de corte. Durante a usinagem, a temperatura entre a ponta da ferramenta e a peça dúctil fica alta. Cada camada do metal removido é soldada à camada anterior, formando um fluxo de cavacos longo e contínuo. Em geral, os cavacos contínuos ocorrem nas seguintes condições de usinagem;

-

Pequena profundidade de corte;

-

Grande ângulo de inclinação;

-

Alta velocidade de corte;

-

Baixo atrito entre cavacos (uso de lubrificantes ou refrigerantes);

-

Ponta afiada.

Os cavacos contínuos proporcionam um acabamento de superfície limpo, vida útil mais longa da ferramenta e consumo de energia reduzido. Por outro lado, o descarte desse tipo de cavaco é desafiador. É necessário o uso de quebra-cavacos para melhorar as condições de descarte.

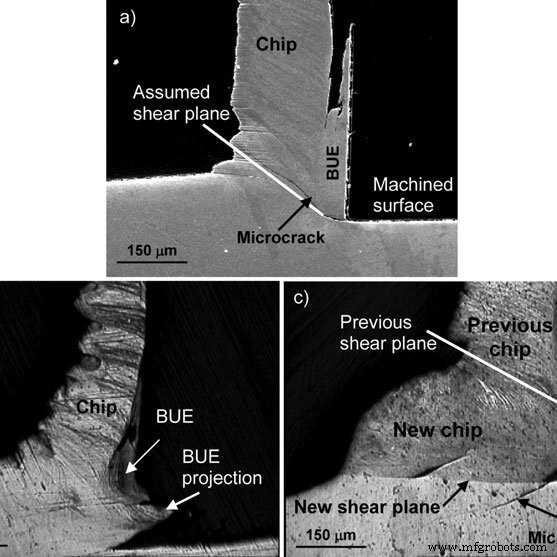

Fichas contínuas com borda construída (BUE)

A formação de cavacos contínuos com o BUE é causada pelo alto atrito entre a ferramenta e o cavaco durante a usinagem de metais dúcteis. Sob essas condições, algumas partículas de cavacos tendem a se unir à ponta da ferramenta. À medida que o material colado forma a nova aresta de corte, ela continua a se acumular até que se solte da ponta da ferramenta. Durante a quebra, o material acumulado se liga tanto ao cavaco quanto à superfície da peça, resultando em um acabamento superficial ruim. Um nome diferente para a formação de BUE é "soldagem de cavacos". Em geral, chips contínuos com BUE ocorrem nas seguintes condições:

-

Baixo ângulo de inclinação;

-

Baixa velocidade de corte;

-

Altas forças de atrito;

-

Alta alimentação.

Como os cavacos contínuos com BUE afetam pouco a vida útil da ferramenta, aumentam o consumo de energia e causam um acabamento superficial ruim, sua prevenção é crucial. Medidas como reduzir o atrito com o uso de lubrificantes, evitar o contato metal-metal por meio de revestimentos de ferramentas e reduzir a temperatura com o uso de refrigerantes têm um efeito positivo na prevenção da soldagem de cavacos.

Controle de Chip

A usinagem de metais maleáveis, como aço, em alta velocidade de corte e grandes ângulos de saída, leva à formação de cavacos longos e fibrosos. Esses cavacos pontiagudos, quentes e contínuos que saem em alta velocidade podem colocar em risco a segurança dos operadores da máquina, danificar o produto ao emaranhar-se na ferramenta e dificultar o seu descarte. É imperativo quebrar os cavacos em geometria gerenciável.

Os cavacos podem quebrar por quebra automática ou por quebra forçada. Ao usinar materiais dúcteis, devido à diferença de temperatura e velocidade de fluxo, os cavacos tendem a enrolar. Os cavacos enrolados podem se quebrar de três maneiras diferentes:

-

Por fraturamento natural devido à tensão induzida pelo resfriamento;

-

Batendo contra a peça de trabalho;

-

Ao bater contra a ferramenta.

O método mais comum para quebra forçada é o uso de um quebra-cavacos.

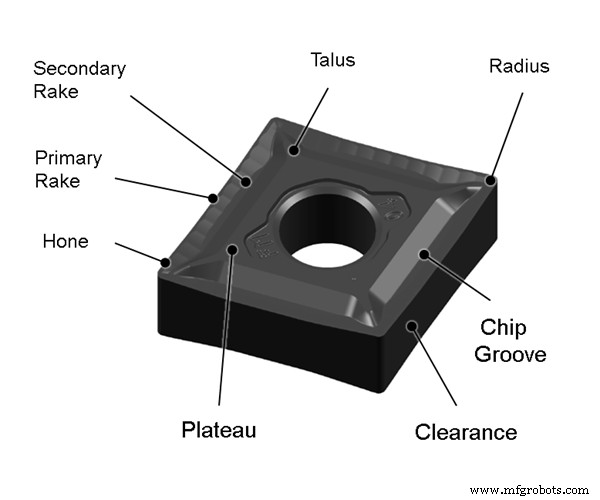

Quebra lascas

A função mais básica dos quebra-cavacos é forçar os cavacos a enrolar com mais força do que o normal. A ondulação forçada faz com que o cavaco se quebre ao bater contra a peça de trabalho ou a ferramenta. Os quebra-cavacos melhoram a eficiência da usinagem, melhorando o controle de cavacos e reduzindo as forças de corte.

A maioria dos quebra-cavacos modernos vem na forma de ranhuras ou obstruções na ferramenta de corte. O projeto dos quebra-cavacos gira em torno de encontrar a melhor geometria para um determinado cenário de usinagem, o que criará a tensão no cavaco e fará com que ele se quebre facilmente.

Os quebra-cavacos do tipo ranhura incorporam uma pequena ranhura atrás da aresta de corte principal. A geometria da curva determina o raio da curvatura do cavaco.

O quebra-cavacos do tipo obstrução apresenta uma geometria distinta que se assemelha a um degrau. A obstrução pode ser integral ou anexada à ferramenta de corte. No caso do tipo "anexado", é possível ajustá-los para diversas condições de usinagem.

Conclusão

O processo de usinagem é uma interação sutil de física, ciência dos materiais e mecatrônica. Durante a usinagem, a remoção de material é resultado de forças de interação entre a peça e a ferramenta de usinagem. A natureza dessas forças de interação define a cor e o tamanho dos chips. Os chips são dados valiosos de pesquisa e diagnóstico para engenheiros de corte. No entanto, quando não manuseados adequadamente, os cavacos tendem a diminuir a produtividade das máquinas.

Três tipos distintos de cavacos podem ocorrer durante a usinagem:segmentado, contínuo e contínuo com BUE. A formação de cavacos depende da seleção do material e dos parâmetros do processo de usinagem.

O descarte de cavacos é um fator vital a ser considerado ao melhorar a eficiência geral da usinagem e planejar a operação autônoma das máquinas. Mesmo que os cavacos segmentados e os cavacos contínuos sejam autoquebráveis sob certas condições de usinagem, é uma regra prática usar quebra-cavacos nas configurações de usinagem.

A quebra dos cavacos em comprimentos adequados por um quebra-cavacos evita o emaranhamento de cavacos com a ferramenta, diminui a vibração e evita danos à ferramenta. O quebra-cavacos também reduz a resistência ao corte, o que, por sua vez, evita lascamento e fratura da aresta de corte.

Ao usar um quebra-cavacos, é necessário escolher o correto para o trabalho. Para operações de torneamento como acabamento, médio e desbaste, temos que escolher os quebra-cavacos corretos para cada um. É essencial usar um quebra-cavacos adequado com base na profundidade de corte desejada, taxa de avanço, velocidade do fuso e acabamento superficial desejado.

Processo de manufatura

- Batata frita

- Como a evacuação de cavacos na usinagem é como cortar a grama

- Gerenciamento de chips CNC. E as fichas?

- Saiba como maximizar a eficiência da usinagem CNC

- Como a usinagem CNC é usada na indústria eletrônica

- Como escolher o serviço de usinagem CNC certo?

- A história do centro de usinagem CNC:por que e como é desenvolvido?

- Como uma máquina de venda automática de chips pode fornecer chips quentes e frescos?

- Uma introdução aos transportadores de cavacos

- Como você controla a velocidade de um motor hidráulico?