Manutenção reativa explicada:desafios e soluções comuns

Você entendeu. Você entende que manter ativos de forma proativa é melhor do que depender de manutenção reativa. Ninguém precisa de outro artigo que explique por que ser reativo é uma merda.

Nós sabemos que você sabe disso. O que também sabemos, por meio de conversas com nossos clientes, é que obter luz verde para implementar estratégias de manutenção proativa é mais fácil falar do que fazer.

Embora você diminua o escudo do tipo "não temos dinheiro para investir em manutenção", que as finanças e a administração gostam de manter, aqui estão algumas soluções temporárias para problemas comuns que vêm com uma abordagem reativa à manutenção.

Primeiro, o que é manutenção reativa?

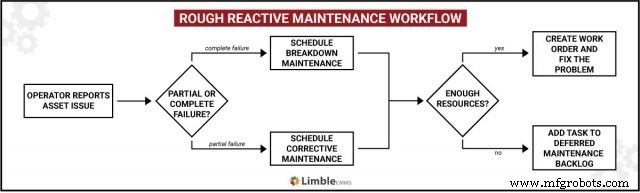

A manutenção reativa é a forma mais simples de gerenciamento de ativos físicos que requer pouco ou nenhum planejamento. Os operadores operam os ativos até que eles funcionem mal ou quebrem completamente. Só então os técnicos de manutenção são chamados para corrigir o problema.

Se o problema for menor, um técnico pode executar uma ação de manutenção corretiva rápida para trazer o ativo de volta ao padrão operacional necessário. Isso geralmente acontece no caso de uma falha parcial. O ativo ainda pode ser usado, mas as condições operacionais são abaixo do ideal:a produção do ativo é reduzida em termos de volume ou qualidade até que o mau funcionamento seja resolvido.

A falha do equipamento devido a uma avaria completa é uma outra besta. Quando os técnicos estão consertando um ativo quebrado, dizemos que eles estão realizando a manutenção da avaria. É um termo frequentemente usado como sinônimo de manutenção reativa. Parece bastante simples.

Agora, se o reparo for executado em um ativo crítico que precisa estar de volta em ação o mais rápido possível, os planejadores / coordenadores de manutenção criarão uma Ordem de Trabalho de alta prioridade e acionarão a manutenção de emergência. Este é um tipo de situação que envolve todas as mãos e que todos tememos e tentamos evitar.

A qualquer momento, se a equipe de manutenção não tiver recursos suficientes para realizar o reparo (ferramentas, peças sobressalentes ou mão de obra), a tarefa deve ser atrasada e colocada em uma carteira de manutenção adiada.

Em algumas ocasiões, fará sentido deixar um ativo propositalmente falhar - com um plano em mente sobre como você lidará com a falha. Isso é chamado de manutenção executar até a falha. Aqui estão cinco cenários em que você pode querer deixar seu ativo executar até a falha.

Prós e contras de uma estratégia de manutenção reativa

Abaixo está um esboço obrigatório dos prós e contras associados à administração de um departamento de manutenção reativa. Se você está intimamente familiarizado com os benefícios e desvantagens comuns, sinta-se à vontade para pular esta seção.

Argumentos para manutenção reativa:

- Os custos de implementação são mínimos

- Redução do número de funcionários e custos permanentes

- Sem interrupções para inspeções periódicas

- Pouco ou nenhum planejamento necessário

Consequências negativas da execução da manutenção reativa:

- Paradas não planejadas ocorrerão em momentos inconvenientes

- Os tempos de inatividade dispendiosos serão prolongados devido a peças sobressalentes ou indisponibilidade do técnico

- Quebras de equipamento podem comprometer a segurança do pessoal

- Será muito difícil gerenciar o estoque

- Os reparos podem ser caros devido à deterioração das peças além do reparo econômico

- A eficiência da máquina cairá por longos períodos antes da paralisação

- Os ativos não serão utilizados de maneira adequada e sua vida útil será reduzida

- Os custos de manutenção e o orçamento serão extremamente difíceis de controlar e prever

- …

As estratégias de manutenção preventiva reduzem os custos de três a dez vezes. No entanto, embora as desvantagens da manutenção reativa superem os benefícios, as empresas continuam a utilizar essa abordagem.

Por quê? Há muitas razões:

- A alta administração não apóia a transição para a manutenção proativa

- Atualmente, a organização não tem os recursos necessários para iniciar a transição e cobrir o custo inicial

- Os gerentes de manutenção têm medo de que a transição não seja bem-sucedida - e que eles possam ser responsabilizados por isso

- As pessoas simplesmente não sabem por onde começar

Não estamos aqui para adoçar nada. A manutenção proativa é muito superior e muito mais econômica a longo prazo. Você deve pressioná-lo sempre que puder.

No entanto, você ainda precisa manter a organização à tona enquanto faz isso.

As seguintes soluções band-aid fornecem maneiras de lidar com desafios comuns encontrados durante cenários de manutenção reativa, atenuando os piores impactos na disponibilidade, segurança e custo de ativos - mantendo você à tona até que esteja pronto para começar a ser mais proativo.

Desafio nº 1:Manter o estoque de peças de reposição sob controle

O gerenciamento de estoque é difícil com manutenção reativa. Quais peças sobressalentes devem ser mantidas em estoque? Quantos de cada? Quais são os tempos de resposta dos reparáveis?

Sem dados confiáveis, as empresas se descobrem mantendo estoque em excesso, acumulando capital e reduzindo o fluxo de caixa ou - com peças sobressalentes insuficientes - prolongando o tempo de inatividade dos ativos e incorrendo em custos de compra de emergência.

Solução:software simples de gerenciamento de inventário

Os sistemas modernos de gerenciamento de inventário de ativos (AIMS) compreendem módulos para orientar e apoiar as decisões de manutenção, coletando e analisando dados de ativos, ao mesmo tempo que fornece ferramentas para auxiliar nas decisões de manutenção de reposição.

As empresas que utilizam a manutenção reativa podem usar esse software para monitorar a utilização histórica de peças sobressalentes, custos de reparo e tempo de resposta para identificar pontos de pedido ideais e quantidades econômicas de pedidos (EOQ). Os custos de manutenção e aquisição serão reduzidos e, ao mesmo tempo, aumentarão a disponibilidade dos ativos.

Embora o emprego de software seja a solução mais direta, requer algum investimento inicial. Além de criar planilhas personalizadas, você não tem muitas outras opções. Qualquer que seja o seu modo de rastreamento de estoque, será muito mais fácil se você seguir as melhores práticas de gerenciamento de peças sobressalentes e desenvolver procedimentos operacionais padrão que todos devem seguir ao coletar e devolver itens ao depósito / depósito.

Como o Limble CMMS pode ajudar

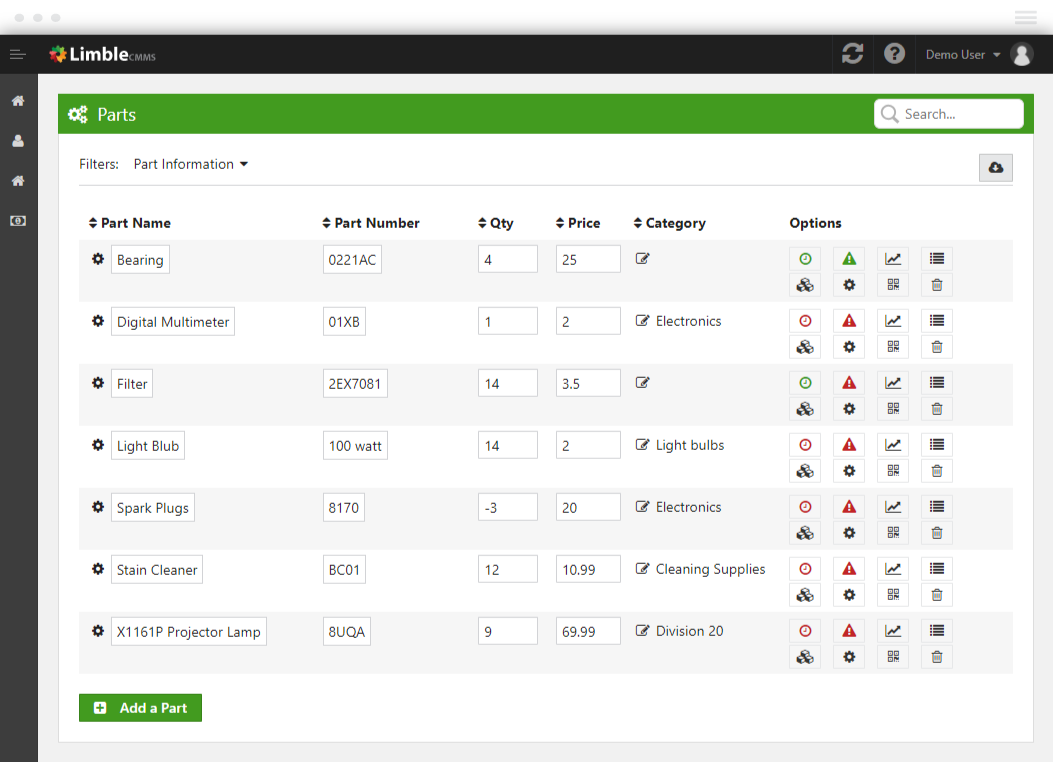

O módulo de gerenciamento de peças da Limble otimiza os níveis de estoque por meio de prompts de compra com base no estoque atual, enquanto fornece conselhos sobre o descarte quando as peças permanecem sem uso. Ele faz isso utilizando rastreamento automático de uso, gerenciamento de estoque, rastreabilidade e relatórios em tempo real.

Visualização da lista de peças dentro do Limble CMMS

Quando os técnicos fecham uma ordem de serviço, Limble pede que eles insiram as peças sobressalentes usadas durante o reparo. Juntamente com o código de barras e o rastreamento QR, é a melhor maneira de manter o banco de dados de estoque de peças de reposição atualizado.

Desafio nº 2:gerenciamento de agendamento técnico e picos de carga de trabalho

Um benefício da manutenção reativa vem na forma de requisitos reduzidos de pessoal de manutenção. Por outro lado, as paralisações e quebras frequentemente exigirão chamadas após o expediente com taxas de penalidade, bem como muitas reatribuições de tarefas que irão atrapalhar os cronogramas atuais.

Quando você não conhece suas necessidades de manutenção, é difícil programar e alocar recursos. Tal como acontece com o inventário, geralmente você terá muitos ou poucos.

Solução:Terceirização do trabalho de manutenção selecionado

A opção por um contrato de manutenção de longo prazo com prestadores de serviços especializados elimina o custo inicial e o fluxo de trabalho de gerenciamento de ter uma equipe em tempo integral. Ele transfere a carga administrativa para o contratante e - se elaborado com cuidado - o risco de indisponibilidade de pessoal também.

Tal contrato deve conter um acordo de nível de serviço (SLA) especificando tempos máximos de resposta, fornecimento mínimo de técnico, padrões de segurança esperados e acordos sobre custos de retrabalho.

Usando o desempenho histórico do ativo como linha de base, você pode concordar com KPIs e métricas que serão usados para recompensar ou penalizar o contratante caso ocorram variações. Uma taxa mensal deve ser acordada para suavizar os custos mensais de manutenção, com um aumento para os trabalhos de manutenção que excedem o valor acordado.

Como o Limble CMMS pode ajudar

Usando integrações como os recursos de gerenciamento de fornecedores da Limble, os gerentes de manutenção podem rastrear e gerenciar facilmente contratos de serviço e empreiteiros. Você pode associar ativos a fornecedores responsáveis por mantê-los:

- As ordens de serviço do Limble CMMS podem ser compartilhadas diretamente com o seu fornecedor, com alguém de sua equipe capaz de supervisionar e aprovar o trabalho do fornecedor.

- O fornecedor pode receber instruções sobre o que fazer exatamente, registrar o que eles fizeram com comentários e imagens e, finalmente, anexar sua fatura diretamente à Ordem de Serviço.

- Assim que o fornecedor terminar de trabalhar em sua ordem de serviço, as notificações serão enviadas automaticamente para sua equipe para finalizar a ordem de serviço.

Parece legal? Isso é porque é. Aqui está um vídeo que mostra esse processo na prática:

Desafio nº 3:interrupções operacionais constantes

Uma vez que um ativo crítico deixa de operar conforme a especificação (ou quebra), o único foco deve ser retornar a peça do equipamento à operação.

As principais avarias causam problemas:

- Para operadores de máquina, pois são interrompidos em seu trabalho

- Para técnicos que precisam deixar o que estão fazendo e correr para um local diferente para realizar um trabalho mais prioritário

- Para gerentes que precisam coordenar este trabalho não planejado

Em outras palavras, as quebras de equipamentos podem causar grandes interrupções operacionais em toda a organização.

Solução nº 3:padronizar procedimentos e planejar falhas

A manutenção reativa produz variabilidade em quando, como e por que o equipamento falha. Em vez de esperar a ocorrência de uma situação e, em seguida, implementar um comportamento ineficiente de combate a incêndio, planeje com antecedência seu programa de manutenção de falhas. É a única maneira de mitigar sensivelmente os impactos de falhas futuras - como reduzir a expectativa de vida de uma peça do equipamento ou aumentar o tempo de inatividade não planejado.

Forme uma equipe multifuncional para desenvolver um processo de árvore de decisão, orientando o pessoal nas ações mais eficazes em caso de falha. Com base em um if-then processo de decisão, a variabilidade das falhas previstas pode ser incluída. A equipe pode delinear procedimentos e tarefas de manutenção que devem ser seguidos em todos os cenários de falha comuns.

Esta valiosa ferramenta capacita a equipe a ativar ações pré-acordadas sem o envolvimento da alta administração, reduzindo o tempo médio de reparo (MTTR) e encurtando o tempo de inatividade do equipamento.

Como o Limble CMMS pode ajudar

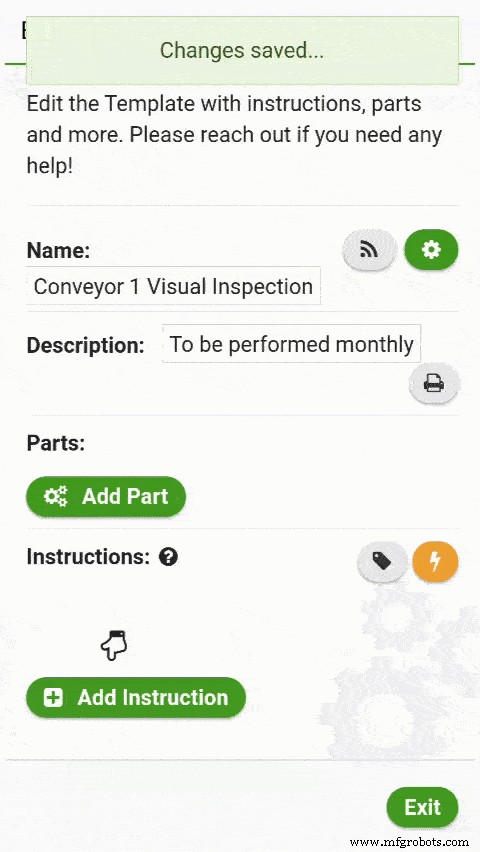

Limble CMMS auxilia a equipe no desenvolvimento, atualização e armazenamento de procedimentos de manutenção padronizados, fornecendo um sistema digital, interativo e integrado projetado para agilizar e automatizar seus processos internos.

Criando listas de verificação e procedimentos no Limble CMMS

Uma grande vantagem de ter SOPs, listas de verificação de manutenção e diretrizes de segurança armazenados em uma plataforma baseada em nuvem como Limble é que você pode acessá-los em dispositivos móveis independentemente de sua localização atual e do computador desktop mais próximo. Alguns toques na tela e você está pronto para ir.

Desafio nº 4:Segurança comprometida

Equipamentos antigos com manutenção insuficiente podem causar problemas de segurança, especialmente quando falamos de equipamentos pesados e maquinários complexos.

Considere o caso simples de uma mangueira hidráulica rompida. Se você tiver sorte, a pulverização de fluido de alta pressão só causará o risco de escorregamento. Em um dia ruim, porém, o líquido será borrifado sobre elementos quentes, causando risco de incêndio, ou encontrará seu caminho até o olho do operador.

Da mesma forma, a falha de uma operação de retificação ou corte de alta velocidade pode ejetar fragmentos abrasivos ou de aço em alta velocidade por uma distância considerável.

Em litígios subsequentes, os tribunais não ficarão impressionados com os argumentos para a manutenção reativa.

Solução:Identifique os impactos da falha na segurança

Como proprietários e administradores de empresas, temos o dever de cuidar de todas as pessoas afetadas por nossa operação. Compreender o potencial de nossos ativos para falhar, como isso pode acontecer e os impactos de tal falha é um elemento-chave em nossa execução desse dever.

É aqui que as análises de falha como FMECA entram em jogo. Um estudo de efeitos e criticidade do modo de falha (FMECA) é um método qualitativo formal de realizar uma análise what-if em seus ativos e classificar esses modos de falha por criticidade.

Isolar a criticidade de uma falha específica nos permite tomar medidas para reduzir a gravidade da falha, detectá-la com antecedência suficiente para evitá-la ou modificar o equipamento para combater esse modo de falha.

Mesmo se você não tiver os meios para executar um plano de manutenção preventiva completo, um estudo FMECA pode ajudá-lo a identificar os modos de falha que representam sérios riscos à segurança - para que você possa fazer algo a respeito.

Como o Limble CMMS pode ajudar

Limble não fornece apenas os dados para informar um estudo FMECA. Ajuda a coordenar o trabalho e os recursos relacionados à manutenção para implementar as medidas de mitigação necessárias. Seja por meio de mais treinamento, procedimentos padronizados, planos de PM ou qualquer outra coisa.

Desafio 5:Falta de visão sobre falhas e dados de ativos

Há um velho ditado que diz que "o que é medido é gerenciado". A manutenção reativa em sua forma mais pura não mede os modos de falha, o tempo médio entre as falhas (MTBF) ou o custo total de propriedade (TCO).

Sem uma visão sobre o desempenho dos ativos, os proprietários de empresas abdicam da gestão da lucratividade e do sucesso de seus equipamentos.

Solução:Capture os principais dados de desempenho

Use um CMMS para capturar ciclos de ativos, dias de calendário ou horas de operação. Monitore modos de falha, desempenho de componente específico e disponibilidade de equipamento.

Quando você tem acesso ao desempenho histórico e aos dados de linha de base, é muito mais fácil identificar ativos problemáticos. O insight para falhas frequentes ou caras permite modificações táticas nas operações ou no equipamento, minimizando os custos de manutenção e melhorando o tempo de atividade do equipamento.

Ter esses dados é extremamente útil se você planeja executar estratégias de manutenção avançadas, como manutenção preditiva ou prescritiva.

Como o Limble CMMS pode ajudar

O Limble oferece acesso instantâneo a todos os dados de manutenção que captura ao longo do tempo, independentemente de serem dados capturados automaticamente ou algo que você ou seus técnicos inseriram no software.

Juntamente com os campos predefinidos, permitimos que nossos usuários definam quantas variáveis personalizadas quiserem. Todas essas variáveis podem ser usadas para criar relatórios de manutenção de complexidade variável.

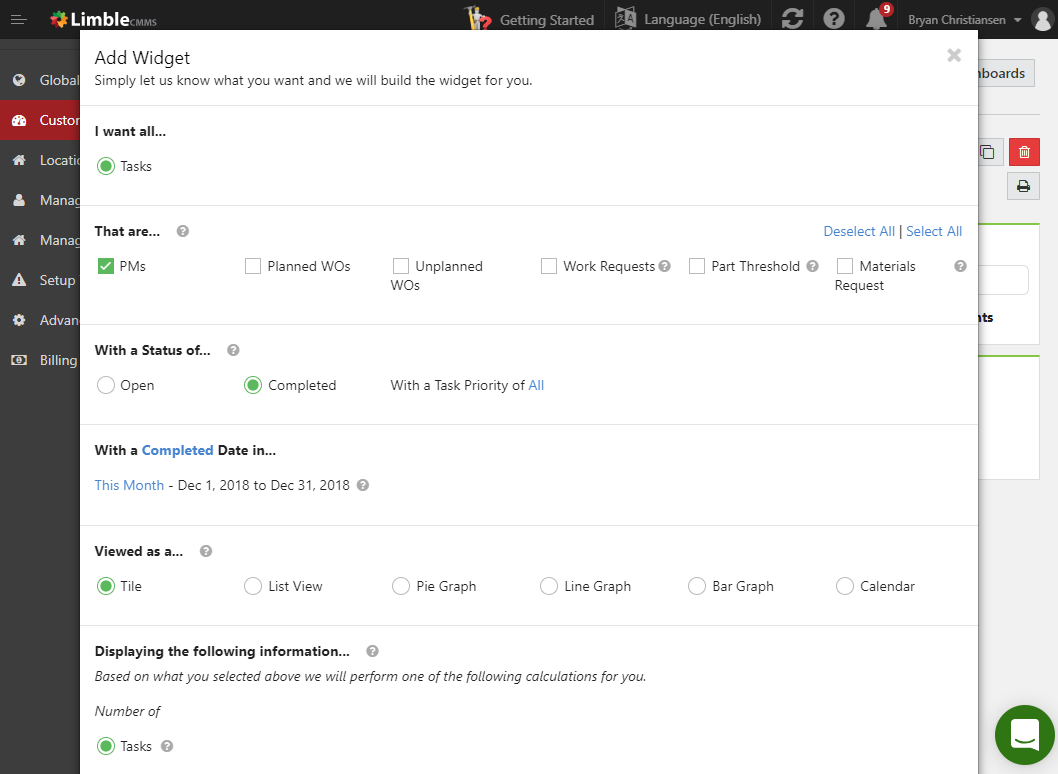

Construtor de relatórios personalizados do Limble

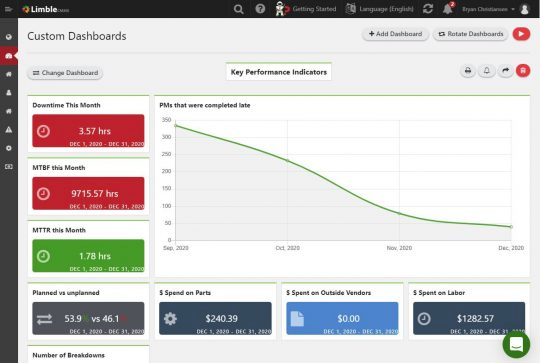

Os clientes da Limble adoram criar relatórios personalizados. Em seguida, use-os para configurar um painel personalizado e projetá-lo em um monitor ou TV próximo.

Um exemplo de configuração de painel de relatório dentro do Limble CMMS

Sempre que alguém fecha um OS ou faz outras alterações notáveis, os números são atualizados em tempo real.

Mudança de manutenção reativa para pró-ativa

Enquanto a manutenção preventiva reduz os custos de manutenção, melhora a utilização do ativo e maximiza a vida econômica total do ativo, algumas empresas ainda aplicam princípios de manutenção reativa aos equipamentos. Nesses casos, é importante entender o potencial de perda, ineficiência e dano - para que você possa implementar táticas para minimizar esses efeitos.

Se você está pronto para dar os primeiros passos em direção à manutenção preventiva, recomendamos que você use os seguintes recursos:

- Um guia completo para manutenção preventiva

- Manutenção reativa para manutenção preventiva - Guia de transição completo

- Como iniciar um plano de manutenção preventiva (guia ridiculamente simples)

A transição para a manutenção pró-ativa é muito mais fácil com o software CMMS capaz. Se você estiver interessado no Limble CMMS, pode iniciar um teste gratuito de 30 dias aqui , solicite uma demonstração , ou mesmo experimente a nossa auto-demonstração online .

Manutenção e reparo de equipamentos

- Atualizações over-the-air:cinco desafios e soluções típicas

- Manutenção preditiva explicada

- Melhor desempenho em manutenção e confiabilidade

- Estratégia e soluções do Exército para manutenção baseada em condições

- Detalhes são importantes na manutenção e confiabilidade

- Manutenção com base no uso e tempo perfeito

- Monitoramento de desempenho:desafios, soluções e benefícios

- 3 Causas comuns de falha do motor elétrico e suas soluções

- Superar desafios comuns no corte e retificação de alumínio

- Segurança de IoT industrial:desafios e soluções