Problemas comuns e soluções em impressão 3D

No uso de impressoras 3D (FFF/FDM), problemas e imprevistos (especialmente em impressoras 3D não profissionais) podem aparecer ao imprimir os modelos que o usuário precisa. Isto causa transtornos, atrasos e outros inconvenientes que o utente da impressora 3D nunca quer que lhe aconteça. Este artigo fornece uma série de conselhos sobre como resolver esses problemas típicos.

Ausência de filamento no início da impressão

Quando a impressão começa, pode acontecer que nenhuma quantidade de filamento seja liberada. Isso pode ser devido a:

Altura da base muito próxima ao bocal

Isso é resolvido fazendo um nivelamento da base.

Temperatura excessiva do extrusor

Devido a espera no início da impressão, pode ser que o material que está no final do HotEnd fique depositado na base por efeito da própria gravidade, ocasionando ausência de material no momento da impressão.

Má regulação da tensão da extrusora

Se o tensor estiver muito solto, pode acontecer que o filamento não se mova pelo extrusor, porém, se estiver muito apertado, marcará o filamento causando má qualidade superficial de má qualidade.

Extrusora entupida

Este problema é um dos piores que podem acontecer a uma impressora 3D. Quando isso acontecer, o primeiro passo é superaquecer a temperatura em cerca de 10 - 20 °C em relação ao último material utilizado e introduzir um filamento de limpeza (filamento de limpeza Smart Clean) até que saia limpo e contínuo.

Um bom truque é ativar a opção da linha de contorno ao redor da peça (saia) e assim garantir a saída de material do extrusor antes de iniciar a impressão da própria peça.

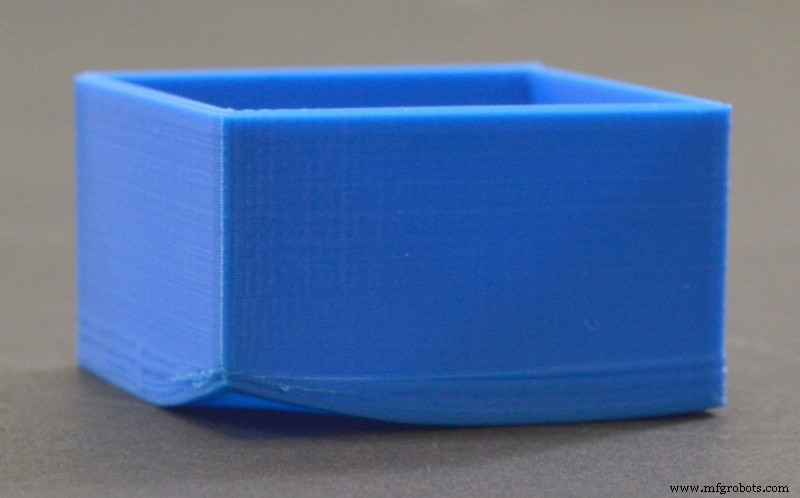

Imagem 1:Ausência de filamento no início da impressão. Fonte:Simplify3D.

Problemas com a primeira camada

Resolvido o problema da falta de filamento no início da impressão, pode acontecer que a primeira camada impressa não adira à base. Isso pode ser devido a:

Muita altura entre a extrusora e a base

Este problema é observado verificando visualmente esta distância, quando a impressora 3D está fazendo a primeira capa.

Temperatura base inadequada

Certos tipos de filamentos precisam que a base tenha uma temperatura superior à do ambiente, por exemplo ABS. Se este parâmetro não for atendido, certamente este problema aparece. Além da temperatura, existem materiais que requerem um adesivo para a base (DimaFix ou Magigoo). Antes de aplicar estes adesivos é aconselhável lavar bem a base.

Velocidade de impressão excessiva

Para a maioria das impressoras 3D, recomenda-se uma velocidade de primeira camada de 25 mm/s. Se esta velocidade for superada significativamente, o risco de a primeira camada não aderir à base é muito alto.

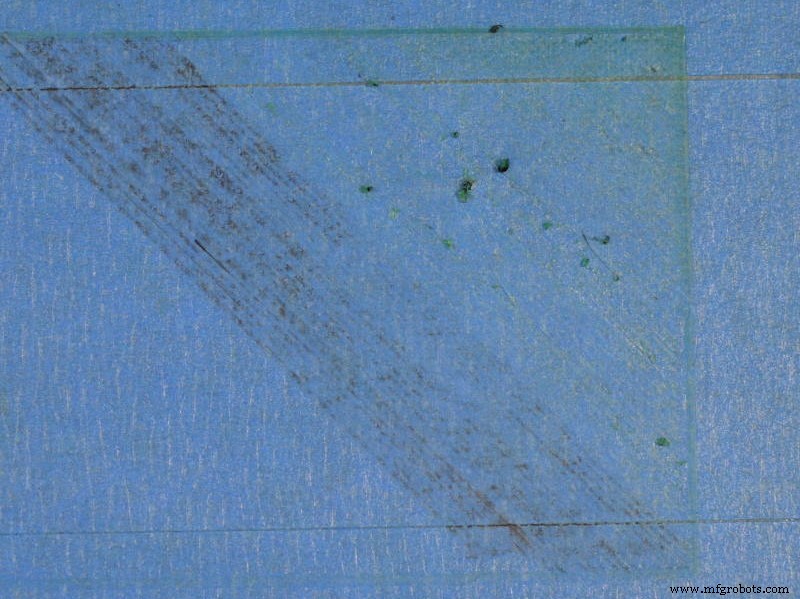

Imagem 2:Problemas com a primeira camada. Fonte:Simplify3D

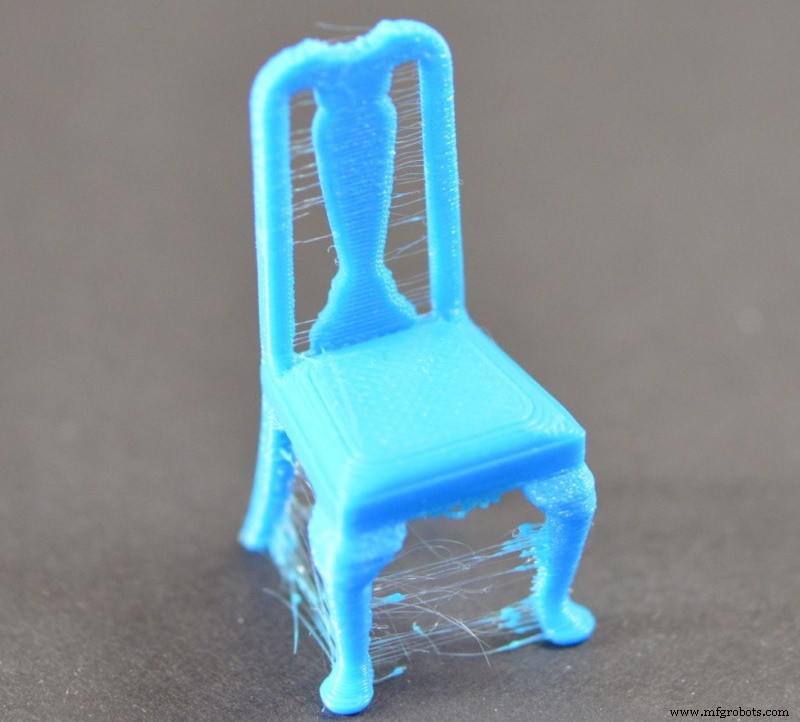

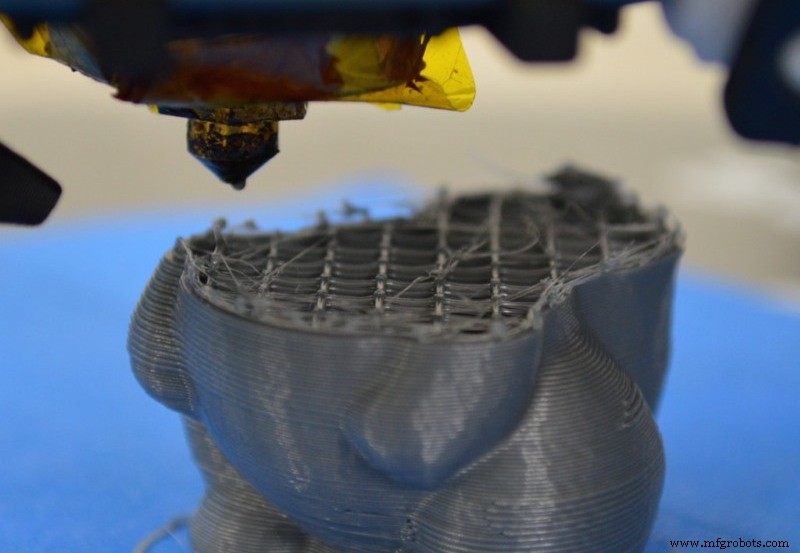

Fios ao redor da(s) peça(s)

É comum ver nas impressões 3D fios de material envolvendo a peça ou entre as peças que estão sendo confeccionadas simultaneamente. Este erro geralmente é devido a parâmetros ligados à retração do extrusor:

Distância de retração insuficiente

Este erro é muito comum em sistemas "bowden", onde existe uma grande distância entre o motor da extrusora e o Hotend. Essa distância varia com o tipo de material, sendo 8 mm uma boa medida para começar e aumentar se o problema persistir.

Velocidade de retração

Para este parâmetro, deve-se considerar o tamanho da peça e a distância entre as peças. Se a peça ou a distância for pequena, é necessária mais velocidade para dar tempo ao motor da extrusora para fazer o caminho de recuo do filamento. Se a velocidade for excessiva, vão se formar bolhas dentro do HotEnd e a polia do extrusor vai marcar muito o filamento.

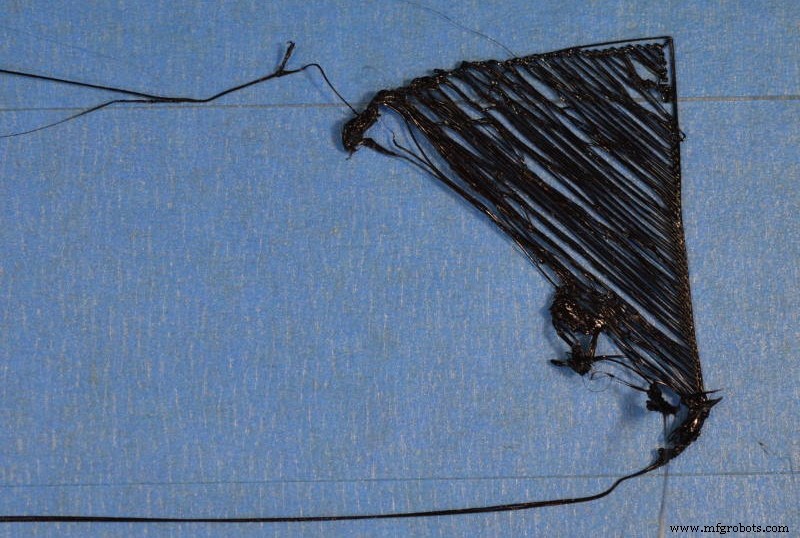

Imagem 3:Linhas em torno da peça. Fonte:Simplify3D

Pontos pretos (carbonizados) na peça impressa

Quando este erro de impressão é visível, é porque havia restos de filamento na parte externa do bocal. Estas deposições tornam-se viscosas com a temperatura e com o movimento da extrusora são transferidas até chegar na peça que está sendo impressa. Essas deposições geralmente ocorrem no início da impressão, no momento em que a extrusora atua na “casa” do eixo z, restos que ficam pendurados no bocal são colocados na parte externa do mesmo. Para evitar o problema, no início da impressão é preciso verificar se isso não acontece e, caso aconteça, retire o filamento do bocal com uma pinça.

Peças pela metade

Esse problema é um dos piores devido ao atraso que ocorre na hora de imprimir uma peça, e, por ocorrer por motivos fáceis de corrigir. Antes de iniciar uma impressão, verifique se a quantidade de filamento disponível é suficiente, pesando o filamento. Uma dica prática (pedaços pequenos ou médios) para aproximar o comprimento do filamento disponível é medir o diâmetro do filamento laminado, calcular seu perímetro e multiplicá-lo pelo número de voltas da bobina. Outro motivo pode ser que ocorra uma sobreposição do filamento, impedindo que o material entre na polia do motor da extrusora. Por fim, se o tensor da polia do extrusor não tiver aperto suficiente, o filamento não avançará por ele, impedindo a saída de material pelo bocal.

Imagem 4:Partes Half-made. Fonte:Simplify3D

Separação entre camadas

A impressão 3D FDM funciona construindo objetos camada por camada até obter a forma desejada. Se as camadas adjacentes não se unirem corretamente, a peça final pode ser quebrada pela união das camadas. Esse problema pode ser devido a dois motivos:

Altura excessiva da camada

Durante a impressão 3D de uma peça, deve-se garantir que cada camada que está sendo fabricada pressione a camada inferior o suficiente para que as duas camadas sejam unidas de maneira resistente. Pode-se considerar como regra geral que a altura da camada não pode ser superior a 80% do diâmetro de saída do bico. Por exemplo, ao usar um bico de 0,4 mm, a altura da camada não deve ser superior a 0,32 mm. Se uma separação entre as camadas for detectada durante a impressão, é recomendável reduzir a altura da camada.

Temperatura de extrusão muito baixa

Uma vez verificado que a altura da camada está correta, mas a separação entre as camadas persiste, o problema está na temperatura de extrusão. Se a temperatura atingida pelo filamento não for suficientemente alta, a aderência com a camada inferior será ruim, o que fará com que ele quebre facilmente a peça. Por exemplo, o PLA pode ser impresso a 180 °C, mas quando um usuário faz peças com altas velocidades (60 mm/s), a temperatura de extrusão não é suficiente para que as camadas adiram fortemente, então a temperatura deve ser aumentada em intervalos de 10 °C até obter uma boa ligação entre as camadas.

Imagem 5:Separação entre as camadas. Fonte:Simplify3D

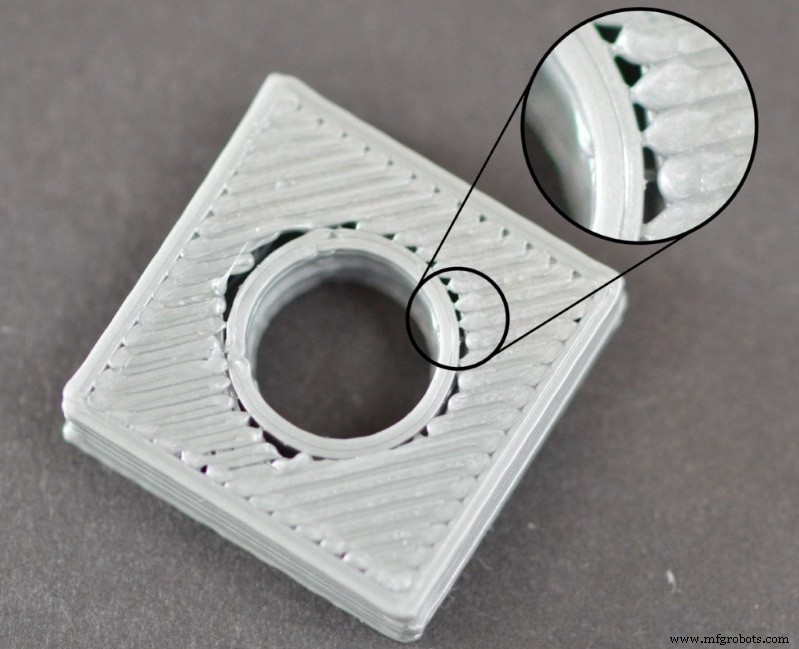

Falta de material entre as camadas externas e o recheio (sobreposição)

Este sintoma é facilmente determinado, pois basta observar a peça com determinação alguns segundos e ver a separação entre as camadas exteriores e o recheio. Para resolvê-lo, você deve aumentar a porcentagem de "sobreposição", que geralmente é de 15%, aumente para 20% ou 25% se tiver esse problema.

Imagem 6:Sobreposição. Fonte:Simplify3D

Deformação

Chama-se "empenamento" à flambagem das camadas de uma peça que estão em contato com a base. Essa flambagem é comum em materiais como ABS, materiais com altas temperaturas de extrusão e que tendem a se deformar à medida que esfriam. Para evitar este problema, costumamos recorrer a:

Base de impressão a quente

Atualmente a maioria das impressoras 3D FDM possuem uma base quente para impressão. Para materiais sensíveis a mudanças de temperatura, como ABS, usar uma temperatura base de 100 - 120 ºC é fundamental para manter a estabilidade dimensional.

Anexo

Quando o usuário deseja fabricar peças em ABS de tamanho médio ou grande, utilizar apenas uma base quente não é suficiente para evitar empenamentos. Neste caso a impressora 3D deve ter um gabinete fechado e caso precise fazer peças de grande volume, recomenda-se um ambiente aquecido.

Imagem 7:Entortamento. Fonte:Simplify3D

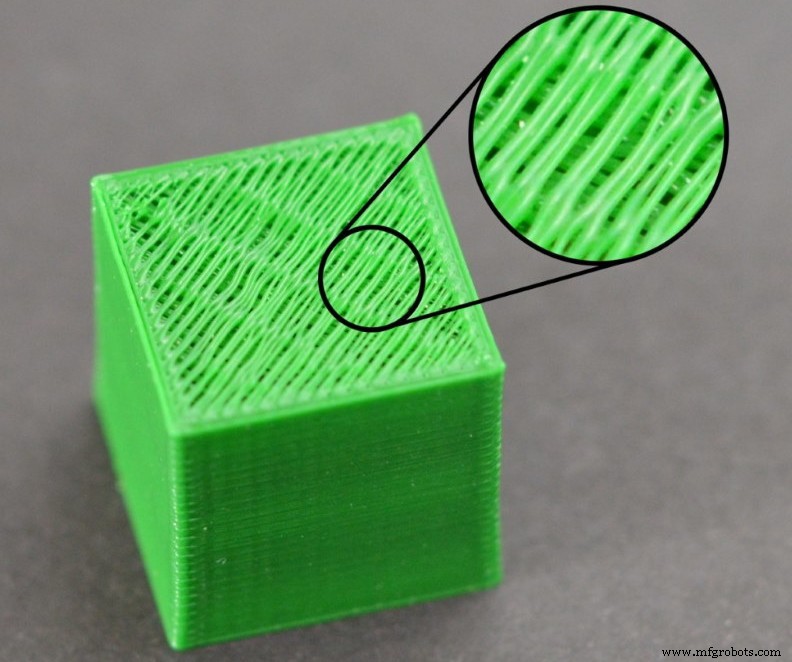

Falta entre as passagens da última camada

Quando se observa um acabamento ruim da camada superior, com aspecto que transmite a sensação de falta de material, pode ser devido a um enchimento interno levemente denso, com furos muito grandes e difíceis de cobrir. Outro fator que produz isso é um número insuficiente de camadas após o preenchimento, para cobrir completamente a superfície. Este erro também pode ocorrer devido ao fluxo insuficiente do filamento, principalmente em peças grandes, onde os passes contínuos são grandes. Para verificar se há algum problema de baixa vazão é feita uma checagem das medidas externas, se estas forem menores deve-se aumentar a vazão de 5% a 5% até que a peça esteja com a medida de projeto.

Imagem 8: Lacunas entre as passagens da última camada. Fonte:Simplify3D

Conclusão

Com tudo o que foi explicado acima, os utilizadores de uma impressora 3D FDM deverão saber resolver a maioria dos problemas que podem ocorrer no dia a dia da impressão 3D.

impressao 3D

- Os gargalos mais comuns do fluxo de trabalho de impressão 3D - e como corrigi-los

- 5 problemas comuns enfrentados com a impressão 3D de metal - e como você pode corrigi-los

- Rápido e confiável:Soluções MedTech em meio à pandemia COVID-19

- Manutenção reativa explicada:desafios e soluções comuns

- Manufatura Ágil e Impressão 3D

- Soluções de impressão 3D para empresas de petróleo e gás

- Os 19 problemas e soluções mais comuns para máquinas de gravação a laser

- Os 22 problemas e soluções mais comuns do roteador CNC

- 13 Problemas e soluções mais comuns para cortadores de plasma CNC

- Problemas e soluções mais comuns de arquivos Gerber