Introdução ao Fresamento Trocoidal

O seguinte é apenas uma das várias postagens de blog relevantes para a Fresagem de Alta Eficiência. Para obter uma compreensão completa desse método de usinagem popular, veja qualquer um dos posts adicionais do HEM abaixo!

Introdução ao Fresamento de Alta Eficiência I Usinagem em Alta Velocidade x Bainha I Como Combater o Desbaste de Cavacos I Mergulho na Profundidade de Corte I Como Evitar 4 Principais Tipos de Desgaste da Ferramenta

O que é fresagem trocoidal?

O fresamento trocoidal é um método de usinagem usado para criar uma ranhura mais larga que o diâmetro de corte da ferramenta de corte. Isso é feito usando uma série de cortes circulares conhecidos como caminho de ferramenta trocoidal. Uma forma de Fresamento de Alta Eficiência (HEM), o fresamento trocoidal alavanca altas velocidades enquanto mantém uma baixa profundidade de corte radial (RDOC) e uma alta profundidade de corte axial (ADOC).

O fresamento trocoidal é amplamente baseado na teoria que envolve o afinamento de cavacos na usinagem. O pensamento convencional sugere que as ferramentas de corte têm uma carga de cavacos ideal que determina a largura e o tamanho ideais dos cavacos produzidos. O conceito de combate ao afinamento de cavacos envolve a usinagem com uma carga de cavacos maior que “ótima” para manter uma espessura máxima de cavacos constante.

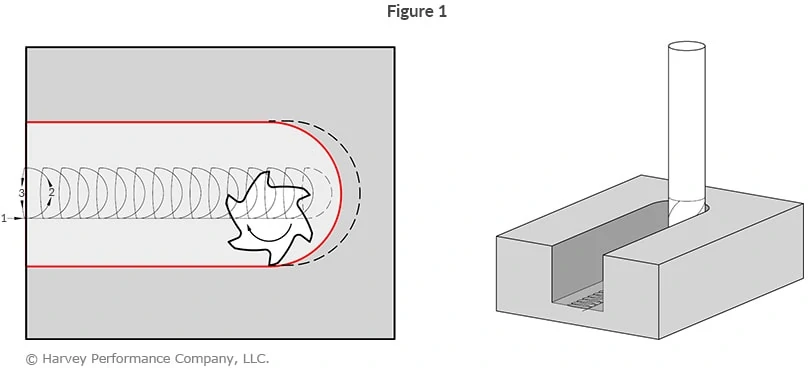

Em contraste com um caminho de ferramenta radial completamente linear na usinagem convencional, o fresamento trocoidal aproveita um caminho de ferramenta em espiral com baixo RDOC para reduzir a carga e o desgaste da ferramenta (Figura 1).

Vantagens da fresagem trocoidal

- Forças de corte reduzidas

- Calor reduzido

- Maior precisão de usinagem

- Melhor vida útil da ferramenta

- Tempos de ciclo mais rápidos

- Uma ferramenta para vários tamanhos de slot

A fresagem trocoidal pode ser muito vantajosa em certas aplicações. O engate radial reduzido da aresta de corte diminui a quantidade de calor produzida no corte, ao mesmo tempo em que diminui as forças de corte e a carga no fuso. As forças radiais reduzidas permitem maior precisão durante a produção e possibilitam a usinagem de recursos mais finos e precisos em uma peça.

Além disso, a menor profundidade de corte radial permite uma maior profundidade de corte axial, o que significa que todo o comprimento da aresta de corte pode ser utilizado. Isso garante que o calor e as forças de corte sejam distribuídos pela aresta de corte da ferramenta, em vez de concentrados em uma única seção. O calor e o desgaste reduzidos, combinados com sua distribuição uniforme na aresta de corte, resultam em uma vida útil da ferramenta significativamente melhorada em relação aos métodos convencionais de rasgo.

Dadas as forças destrutivas reduzidas, as velocidades da ferramenta de corte podem ser aumentadas. Como todo o comprimento de corte é utilizado, o fresamento trocoidal pode eliminar a necessidade de várias profundidades de corte axiais. Parâmetros de execução aumentados e um número reduzido de passagens reduzem bastante o tempo de ciclo.

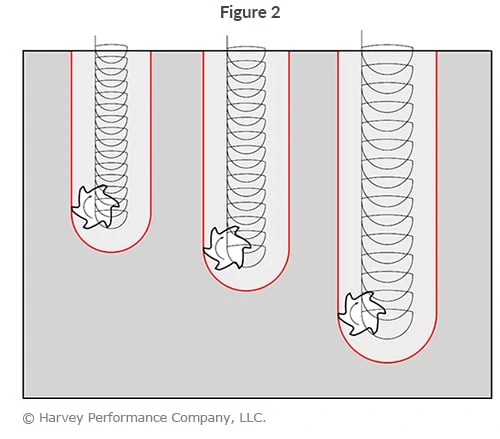

Como o fresamento trocoidal usa uma ferramenta para usinar uma ranhura maior que seu diâmetro de corte, a mesma ferramenta pode ser usada para criar ranhuras de tamanhos variados, em vez de apenas uma. Isso pode liberar espaço em seu carrossel de ferramentas e economizar tempo nas trocas de ferramentas, dependendo dos requisitos da peça (Figura 2).

Embora o rasgo seja uma operação de desbaste, a profundidade de corte radial reduzida e as forças de corte diminuídas do fresamento trocoidal geralmente resultam em um acabamento aprimorado em um caminho de ferramenta de rasgo convencional. No entanto, uma passagem de acabamento ao longo das paredes da peça de trabalho pode ser necessária para remover quaisquer cúspides deixadas pelo movimento espiral da ferramenta de corte.

Clique aqui para saber mais sobre o poder de aumento de eficiência da fresagem de alta eficiência

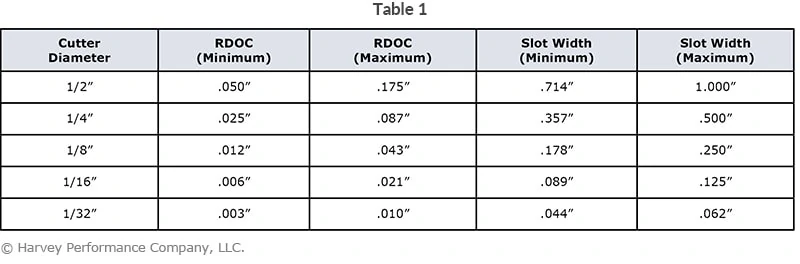

Desafios da fresagem trocoidal

Os desafios da fresagem trocoidal são normalmente encontrados com o maquinário e o software. A máquina certa para tirar proveito do fresamento trocoidal não só será capaz de altas velocidades e avanços, mas também será capaz de uma taxa de avanço em constante mudança à medida que a ferramenta se move ao longo de seu caminho espiral. A incapacidade de ter uma taxa de avanço variável causará afinamento de cavacos, o que pode gerar resultados não ideais e potencialmente causar a quebra da ferramenta. Um software especial também pode ser necessário para programar caminhos de ferramentas e taxas de alimentação para este processo. Isso é ainda mais complicado por fatores como a relação entre o diâmetro da fresa e o tamanho da ranhura, bem como a profundidade radial de corte para essas diferentes relações. A maioria das figuras sugere que o diâmetro da fresa seja 50%-70% da largura final da ranhura, enquanto a profundidade radial de corte deve ser igual a 10%-35% do diâmetro da fresa (Tabela 1), mas a opção mais segura é sempre consultar o fabricante da ferramenta .

Fresagem trocoidal e microusinagem

Benefícios da microusinagem

A microusinagem também pode se beneficiar do fresamento trocoidal. O engate radial diminuído e as forças de corte mais baixas produzidas durante um percurso de ferramenta trocoidal colocam menos força nas ferramentas de corte. Isso é especialmente importante para ferramentas de diâmetro menor, pois elas são mais fracas e menos rígidas, e as forças de corte reduzidas diminuem a chance de deflexão e quebra.

Desafios na microusinagem

Embora o fresamento trocoidal com ferramentas em miniatura seja teoricamente benéfico, existem desafios adicionais associados a ferramentas menores. As ferramentas de corte em miniatura são muito mais suscetíveis à quebra devido ao batimento e vibração do fuso, inconsistências de materiais, carregamento irregular e muitas outras variáveis que surgem durante a usinagem. Dependendo da sua aplicação, pode valer a pena usar a ferramenta com o maior diâmetro para maior resistência. Embora existam benefícios potenciais no nível de miniatura, mais atenção deve ser dada à configuração da máquina e ao material para garantir que as ferramentas tenham a maior chance de sucesso.

Assim como o HEM, como regra geral, o fresamento trocoidal não deve ser considerado ao usar ferramentas com diâmetros de corte menores que 0,031”. Embora seja possível, o fresamento trocoidal ainda pode ser proibitivamente desafiador ou arriscado em diâmetros abaixo de 0,062”, e sua aplicação e máquina devem ser consideradas com cuidado.

Conclusão

O fresamento trocoidal é uma técnica de fresamento de alta eficiência (alta velocidade, alto ADOC, baixo RDOC) caracterizada por um caminho circular ou trocoidal da ferramenta. Esse estilo de fresamento comprovadamente oferece benefícios significativos ao processo de usinagem, como aumento da vida útil da ferramenta, redução dos tempos de usinagem e menos ferramentas necessárias para um trabalho. No entanto, é fundamental ter uma máquina e software capaz de altas velocidades e avanços e taxas de avanço em constante mudança para evitar falhas críticas da ferramenta. Embora as ferramentas em miniatura ainda possam se beneficiar do fresamento trocoidal, o risco de quebra da ferramenta deve ser considerado com cuidado, especialmente em diâmetros de fresa abaixo de 0,062”. Embora o fresamento trocoidal possa aumentar sua eficiência de usinagem em muitas aplicações, é sempre uma boa ideia consultar o fabricante da ferramenta com antecedência.

Um ótimo exemplo de fresagem trocoidal em ação pode ser visto neste vídeo, onde uma fresa de topo Helical Solutions de 1/2″ com hélice variável, passo variável foi usada para usinar um bloco de aço inoxidável 316.

Máquina cnc

- Noções básicas sobre fresamento CNC

- Mergulhando na profundidade de corte:abordagens periféricas, ranhuras e HEM

- Fresagem de escalada x Fresagem convencional

- Como lidar com o fresamento de cavidades profundas da maneira correta

- Introdução do sistema de controle SIEMENS 808D de roteadores CNC

- Como garantir a exatidão e precisão no fresamento CNC

- Capacidade de fresagem assistida pelo desempenho de torneamento

- Capacidade de Fresamento do Centro de Torno-fresamento

- Guia de Seleção de Ferramenta de Fresamento

- Torneamento de Fresamento