Como otimizar resultados durante a usinagem com fresas de topo em miniatura

A indústria de usinagem geralmente considera microusinagem e fresas de topo em miniatura como qualquer fresa de topo com diâmetro inferior a 1/8 de polegada. Este também é frequentemente o ponto em que as tolerâncias devem ser mantidas em uma janela mais apertada. Como o diâmetro de uma ferramenta está diretamente relacionado à resistência de uma ferramenta, as fresas de topo em miniatura são consideravelmente mais fracas do que suas contrapartes maiores e, portanto, a falta de resistência deve ser considerada na microusinagem. Se você estiver usando essas ferramentas em um aplicativo repetitivo, a otimização desse processo é fundamental.

Diferenças-chave de corte entre fresas de topo convencionais e em miniatura

Esgotamento

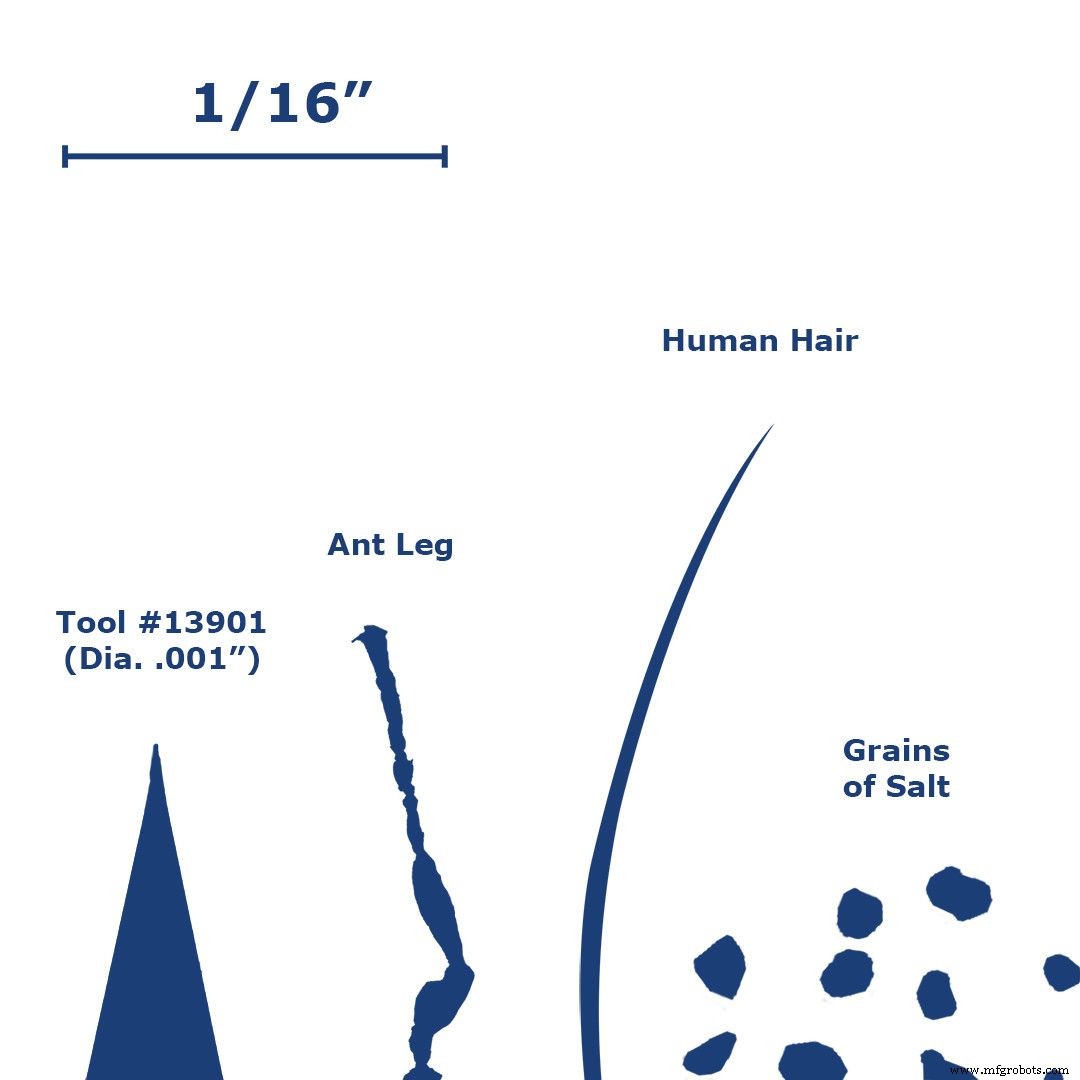

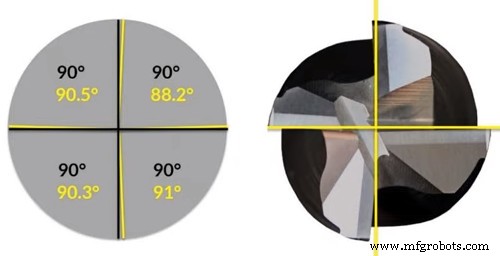

A excentricidade durante uma operação tem um efeito muito maior nas ferramentas em miniatura, pois mesmo uma quantidade muito pequena pode ter um grande impacto no engate da ferramenta e nas forças de corte. A excentricidade faz com que as forças de corte aumentem devido ao encaixe desigual dos canais, fazendo com que alguns canais se desgastem mais rapidamente do que outros em ferramentas convencionais e quebram em ferramentas em miniatura. A vibração da ferramenta também afeta a vida útil da ferramenta, pois os impactos intermitentes podem fazer com que a ferramenta lasque ou, no caso de ferramentas em miniatura, quebre. É extremamente importante verificar a excentricidade de uma configuração antes de iniciar uma operação. O exemplo abaixo demonstra a diferença de 0,001” de excentricidade entre uma ferramenta de 0,500” de diâmetro e uma ferramenta de 0,031” de diâmetro.

Espessura do chip

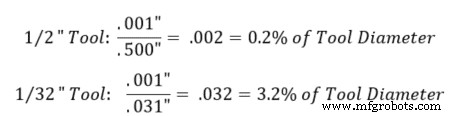

A relação entre a espessura do cavaco e o raio da aresta (preparação da aresta) é muito menor para ferramentas em miniatura. Esse fenômeno às vezes é chamado de “efeito de tamanho” e muitas vezes leva a um erro na previsão das forças de corte. Quando a relação entre a espessura do cavaco e o raio da aresta for menor, a fresa estará mais ou menos arando o material em vez de cisalhá-lo. Este efeito de aração é essencialmente devido ao ângulo de saída negativo criado pelo raio da aresta ao cortar um cavaco de pequena espessura.

Se esta espessura for inferior a um determinado valor (este valor depende da ferramenta que está sendo usada), o material será comprimido sob a ferramenta. Uma vez que a ferramenta passa e não há formação de cavacos, parte do material lavrado se recupera elasticamente. Essa recuperação elástica faz com que haja maiores forças de corte e atrito devido ao aumento da área de contato entre a ferramenta e a peça de trabalho. Esses dois fatores acabam levando a uma maior quantidade de desgaste da ferramenta e rugosidade da superfície.

Deflexão da ferramenta em aplicativos convencionais vs. de microusinagem

A deflexão da ferramenta tem um impacto muito maior na formação de cavacos e na precisão da operação em operações de microusinagem, quando comparada às operações convencionais. As forças de corte concentradas na lateral da ferramenta fazem com que ela dobre na direção oposta ao avanço. A magnitude desta deflexão depende da rigidez da ferramenta e sua distância estendida do fuso. Ferramentas de pequeno diâmetro são inerentemente menos rígidas em comparação com ferramentas de diâmetro maior porque têm muito menos material para mantê-las no lugar durante a operação. Em teoria, dobrar o comprimento saindo do suporte resultará em 8 vezes mais deflexão. Dobrar o diâmetro de uma fresa de topo resultará em 16 vezes menos deflexão. Se uma ferramenta de corte em miniatura quebrar na primeira passagem, é mais provável que seja devido à força de deflexão que supera a resistência do metal duro. Aqui estão algumas maneiras de minimizar a deflexão da ferramenta.

Homogeneidade da peça

A homogeneidade da peça torna-se um fator questionável com a diminuição do diâmetro da ferramenta. Isso significa que um material pode não ter propriedades uniformes em uma escala excepcionalmente pequena devido a vários fatores, como superfícies do recipiente, impurezas insolúveis, contornos de grão e deslocamentos. Essa suposição geralmente é salva para ferramentas com diâmetro de fresa inferior a 0,020”, pois o sistema de corte precisa ser extremamente pequeno para que a homogeneidade da microestrutura do material seja questionada.

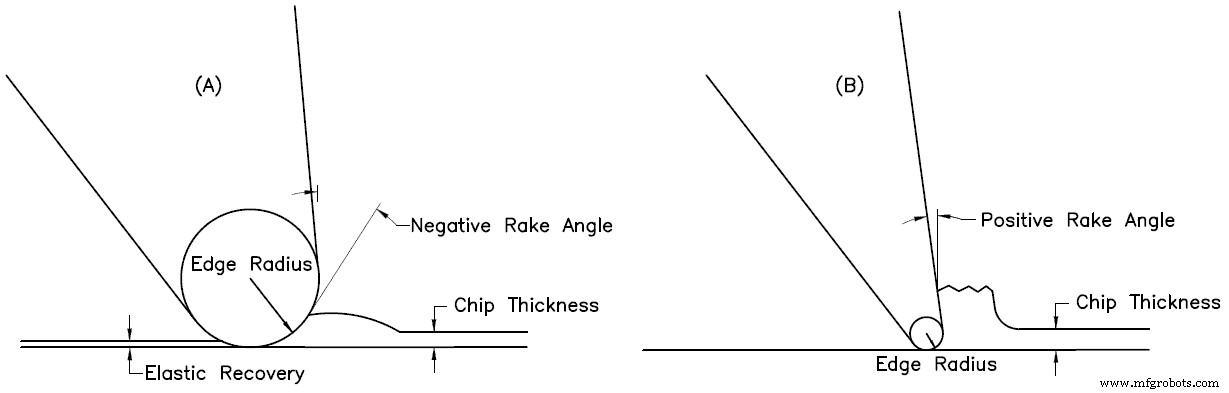

Acabamento da superfície

A microusinagem pode resultar em um aumento da quantidade de rebarbas e rugosidade da superfície quando comparada à usinagem convencional. No fresamento, a rebarbação aumenta à medida que o avanço aumenta e diminui à medida que a velocidade aumenta. Durante uma operação de usinagem, cavacos são criados pela compressão e cisalhamento do material da peça ao longo da zona de cisalhamento primária. Esta zona de cisalhamento pode ser vista na Figura 2 abaixo. Como dito anteriormente, a relação entre a espessura do cavaco e o raio da aresta é muito maior em aplicações em miniatura. Portanto, zonas de deformação plástica e elástica são criadas durante o corte e estão localizadas adjacentes à zona de cisalhamento primária (Figura 2a). Consequentemente, quando a aresta de corte está próxima da borda da peça, a zona elástica também atinge esta borda (Figura 2b). A deformação plástica se espalha nesta área à medida que a aresta de corte avança, e mais deformação plástica se forma na borda devido às zonas de deformação elástica de conexão (Figura 2c). Uma rebarba permanente começa a se formar quando as zonas de deformação plástica se conectam (Figura 2d) e são expandidas quando um cavaco racha ao longo da linha de deslizamento (Figura 2e). Quando os cavacos finalmente se soltam da borda da peça de trabalho, uma rebarba é deixada para trás (Figura 2f).

Práticas recomendadas de caminho de ferramenta para fresas de topo em miniatura

Devido à fragilidade das ferramentas em miniatura, o percurso da ferramenta deve ser programado de forma a evitar uma força de corte repentina, bem como permitir a distribuição das forças de corte ao longo de vários eixos. Por esses motivos, as seguintes práticas devem ser consideradas ao escrever um programa para um caminho de ferramenta em miniatura:

Acelerando em uma peça

A rampa circular é a melhor prática para descer axialmente em uma peça, pois distribui uniformemente as forças de corte ao longo dos planos x, y e z. Se você tiver que se mover em uma peça radialmente em uma certa profundidade de corte, considere um caminho de ferramenta arqueado, pois isso carrega gradualmente as forças de corte na ferramenta, em vez de todas de uma vez.

Micromaquinação em caminhos circulares

Você não deve usar as mesmas velocidades e alimentação para um caminho circular que usaria para um caminho linear. Isso ocorre devido a um efeito chamado velocidade angular composta. Cada dente em uma ferramenta de corte tem sua própria velocidade angular quando está ativo no fuso. Quando um caminho de ferramenta circular é usado, outro componente de velocidade angular é adicionado ao sistema e, portanto, os dentes na porção externa do caminho de ferramenta estão se movendo a uma velocidade substancialmente diferente da esperada. O avanço da ferramenta deve ser ajustado dependendo se é uma operação circular interna ou externa. Para saber como ajustar seu feed, confira este artigo sobre correr em círculos.

Ranhuras com uma fresa de topo em miniatura

Não se aproxime de um slot em miniatura da mesma forma que faria com um slot maior. Com uma ranhura em miniatura, você deseja o maior número possível de canais na ferramenta, pois isso aumenta a rigidez da ferramenta por meio de um núcleo maior. Isso diminui a possibilidade de a ferramenta quebrar devido à deflexão. Como há menos espaço para a evacuação de cavacos com um número maior de canais, o engate axial deve ser reduzido. Com ferramentas de diâmetro maior, você pode diminuir 50% – 100% do diâmetro da ferramenta. Mas ao usar fresas de topo em miniatura com uma contagem de canais mais alta, reduza apenas entre 5% - 15%, dependendo do tamanho do diâmetro e do risco de deflexão. A taxa de alimentação deve ser aumentada para compensar o engate axial diminuído. O avanço pode ser aumentado ainda mais alto ao usar uma fresa de topo de ponta esférica, pois o afinamento de cavacos ocorre nessas profundidades de corte leves e começa a agir como uma fresa de alto avanço.

Diminuindo a velocidade de alimentação nos cantos

Os cantos de uma peça criam uma quantidade adicional de forças de corte à medida que mais ferramentas se envolvem com a peça. Por esta razão, é benéfico diminuir a velocidade do avanço ao usinar cantos para introduzir gradualmente a ferramenta a essas forças.

Fresamento trepante vs. Fresamento convencional em aplicações de microusinagem

Esta é uma pergunta um tanto complicada de responder quando se trata de microusinagem. O fresamento concordante deve ser utilizado sempre que um acabamento superficial de qualidade for necessário na impressão da peça. Esse tipo de caminho da ferramenta acaba levando a forças de corte mais previsíveis/mais baixas e, portanto, acabamento superficial de maior qualidade. No fresamento concordante, a fresa aciona a espessura máxima do cavaco no início do corte, dando a tendência de se afastar da peça de trabalho. Isso pode causar problemas de vibração se a configuração não tiver rigidez suficiente. No fresamento convencional, à medida que a fresa gira de volta para o corte, ela se puxa para dentro do material e aumenta as forças de corte. A fresagem convencional deve ser utilizada para peças com paredes longas e finas, bem como para operações delicadas.

Operações combinadas de desbaste e acabamento

Essas operações devem ser consideradas na microusinagem de peças altas de paredes finas, pois em alguns casos não há suporte suficiente da peça para um passe de acabamento.

Dicas úteis para alcançar operações de microusinagem bem-sucedidas com fresas de topo em miniatura

Tente minimizar a excentricidade e a deflexão tanto quanto possível na microusinagem com fresas de topo em miniatura. Isso pode ser feito usando um porta-ferramentas de encaixe por contração ou encaixe por pressão. Maximize a quantidade de contato da haste com a pinça enquanto minimiza a quantidade de stick-out durante uma operação. Verifique novamente sua impressão e certifique-se de ter a maior fresa de topo possível, pois ferramentas maiores significam menos deflexão.

- Escolha uma profundidade de corte apropriada para que a relação entre a espessura do cavaco e o raio da aresta não seja muito pequena, pois isso causará um efeito de aração.

- Se possível, teste a dureza da peça antes da usinagem para confirmar as propriedades mecânicas do material anunciado pelo vendedor. Isso dá ao operador uma ideia da qualidade do material.

- Use uma ferramenta revestida se possível ao trabalhar em materiais ferrosos devido ao excesso de calor gerado na usinagem desses tipos de metais. Os revestimentos de ferramentas podem aumentar a vida útil da ferramenta entre 30% e 200% e permitem velocidades mais altas, o que é fundamental na microusinagem.

- Considere usar um material de suporte para controlar o aparecimento de rebarbas durante uma aplicação de microusinagem. O material de suporte é depositado na superfície da peça de trabalho para fornecer força de suporte auxiliar, bem como aumentar a rigidez da borda original da peça de trabalho. Durante a operação, o material de suporte rebarba e é plasticamente deformado em vez da peça de trabalho.

- Use líquido refrigerante de inundação para reduzir as forças de corte e um melhor acabamento superficial.

- Examinar o caminho da ferramenta que deve ser aplicado, pois alguns ajustes podem ajudar bastante a prolongar a vida útil de uma ferramenta em miniatura.

- Verifique novamente a geometria da ferramenta para certificar-se de que é apropriado para o material que você está usinando. Quando disponível, use ferramentas de passo variável e hélice variável, pois isso reduzirá os harmônicos nas RPMs excepcionalmente altas em que as ferramentas em miniatura normalmente são executadas.

Máquina cnc

- Como usar um torno de madeira para iniciantes?

- Como operar um roteador CNC com NC Studio?

- Como cortar custos de usinagem CNC com maquinário usado

- Como prolongar a vida útil da sua fresa de topo

- Como maximizar fresas de topo de alto balanço

- Como fazer peças de usinagem CNC com tolerâncias apertadas

- A mecânica secreta das fresas de topo de alto avanço

- Como a linha de fresas de topo TuffCut XT da M.A. Ford ajuda você a melhorar a produtividade

- Corte com usinagem do eixo Y

- O que é a vida útil da ferramenta? Como otimizar ferramentas com dados de máquina