5 Considerações de Esmerilhamento para Melhorar o Acabamento da Superfície

A retificação de produção CNC de precisão brilha quando as peças exigem tolerâncias geométricas rígidas e acabamentos de superfície de qualidade. Normalmente, os acabamentos de superfície na faixa de 32 micropolegadas Ra a tão baixo quanto 4,0 micropolegadas Ra e melhores são os números necessários para serem alcançados. Comparativamente, uma operação tradicional de fresamento ou torneamento pode atingir um acabamento de cerca de 125 micropolegadas a 32 micropolegadas Ra.

Se o objetivo é melhorar o acabamento superficial atual de 20 micropolegadas Ra para 17 micropolegadas Ra, então simplesmente aumentar a velocidade da roda e/ou reduzir ligeiramente a taxa de alimentação pode ser suficiente. No entanto, se for necessário um acabamento de superfície mais fino, esses cinco fatores devem ser abordados.

1) Parâmetros operacionais de moagem

Ajustar os parâmetros de retificação pode ser a solução mais fácil e rápida para melhorar o acabamento da superfície de uma peça. Aqui estão os principais parâmetros e ações recomendadas para fazê-lo com sucesso.

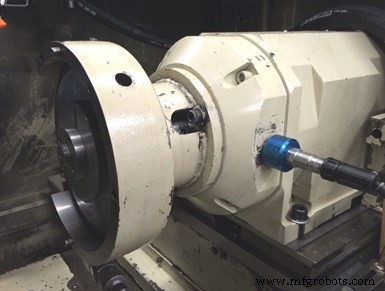

Este componente é retificado com um acabamento superficial de 3,0 micropolegadas Ra. O acabamento foi feito com rebolo superabrasivo e otimizando o processo, inclusive atendendo a todas as recomendações listadas neste artigo. Créditos das fotos:Norton | Abrasivos Saint Gobain.

Creep-feed/moagem de superfície:

- Aumente a velocidade da roda. Este é um bom ponto de partida. No entanto, certifique-se de que a roda está classificada para rodar na nova velocidade. A velocidade máxima de operação (MOS) será indicada na lateral da roda.

- Reduza a taxa de alimentação.

- Reduza a profundidade de corte.

- Aumente o número de passes de ignição.

Retificação de diâmetro externo (OD)/diâmetro interno (ID):

- Aumente a velocidade da roda. Como mencionado anteriormente, a roda deve ser classificada para funcionar na nova velocidade. A velocidade operacional máxima será indicada na lateral da roda.

- Reduza a profundidade de corte por revolução.

- Reduzir a velocidade de trabalho (rpm):a taxa de alimentação pode precisar ser ajustada para manter a profundidade por revolução.

- Aumente o tempo de permanência/extinção.

- Use oscilação (uma prática comum na retificação de ID de mergulho).

Atualmente, muitas retificadoras possuem controladores de velocidade variável, portanto, a alteração da velocidade do rebolo pode ser realizada simplesmente editando o programa CNC ou ajustando o controlador de velocidade do fuso. Outras máquinas podem exigir a troca manual de polias e correias.

A redução das taxas de avanço também pode ser realizada editando o programa CNC ou ajustando o controle da taxa de alimentação. No entanto, essa abordagem pode aumentar o tempo de ciclo, o que nem sempre é uma boa opção, principalmente em uma operação de produção onde o tempo de ciclo é crítico. Em aplicações onde o tempo de ciclo não é crítico, a redução da taxa de avanço pode ser uma boa opção para melhorar o acabamento da superfície da peça.

Quando a velocidade do rebolo é aumentada e a profundidade de corte e a taxa de avanço são reduzidas, o rebolo pode ficar embotado. Isso aumenta a chance de danos térmicos à peça de trabalho e pode aumentar as forças de retificação. Portanto, deve-se ter cuidado ao ajustar esses parâmetros para não introduzir outros problemas no processo.

2) Revestimento do rebolo

As condições de dressagem para rebolos convencionais e superabrasivos podem ser manipuladas para ajudar a melhorar o acabamento da superfície. Isto é

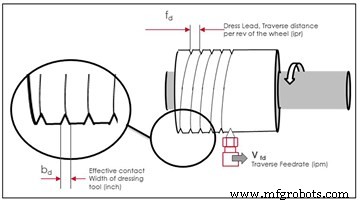

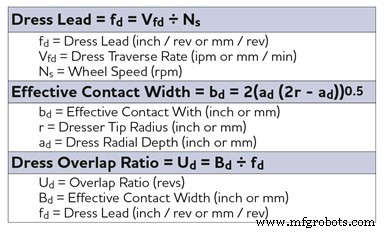

A distância do vestido é a distância que a roda percorre em uma volta da roda.

tipicamente realizado diminuindo a velocidade de deslocamento do dressador e/ou reduzindo a profundidade por passagem durante o dressamento. Reduzir a profundidade de dressagem torna a ação de dressagem menos agressiva e resulta em uma face de rebolo mais lisa, o que normalmente melhora o acabamento da superfície da peça. Reduzir a velocidade de deslocamento do dressador reduz o avanço do dressador, que é a distância que o rebolo percorre em uma rotação do rebolo. O condutor de dressagem pode ser aplicado a qualquer processo de dressagem onde a ferramenta de dressagem atravessa a face do rebolo. No entanto, a guia de dressagem não se aplica a operações de dressagem de imersão. Ajustar o chumbo é uma boa maneira de melhorar o acabamento superficial em processos existentes.

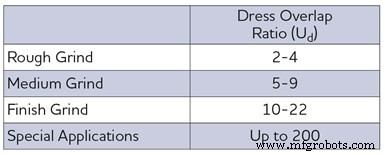

Tabela 1. Aqui estão as diretrizes a serem consideradas ao selecionar uma taxa de sobreposição.

É melhor calcular a taxa de sobreposição de dressagem (que leva em consideração a largura do dressador) ao desenvolver um novo processo ou alterar o tipo de ferramenta de dressagem. A taxa de sobreposição é o número de vezes que qualquer ponto na face do rebolo entrará em contato com a face do dressador à medida que o dressador se move ao longo do rebolo.

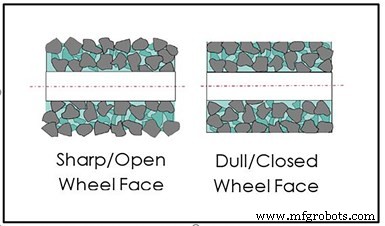

A taxa de sobreposição de dressagem determina a condição da superfície da face da roda. Isso, por sua vez, determina a rugosidade da superfície da peça de trabalho. Quando a taxa de sobreposição aumenta, o dressador atinge mais vezes o mesmo grão no rebolo, criando uma topografia fina na superfície do rebolo. Isso torna a face do rebolo opaca e fechada, resultando em um acabamento de superfície mais fino na peça de trabalho.

A taxa de sobreposição de dressagem determina a condição da superfície da face da roda.

A taxa de sobreposição de dressagem determina a condição da superfície da face da roda.

Tabela 2. Aqui estão as equações para determinar a razão de derivação e sobreposição.

No entanto, deve-se tomar cuidado para garantir que a face da roda não fique muito fechada após um acabamento muito fino. Uma face do rebolo fechada pode resultar em maior poder de retificação devido à superfície do rebolo ser cega e pode causar danos térmicos na peça de trabalho. A Tabela 2 mostra as equações para determinar a razão de derivação e sobreposição.

3) Composição do rebolo:Tamanho do grão

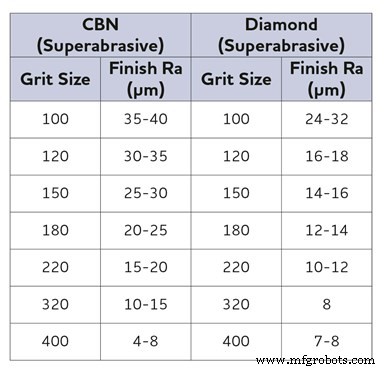

O tamanho do grão do rebolo tem um efeito direto no acabamento da superfície. Quanto maior o tamanho do grão, mais grosso será o acabamento. É importante selecionar o tamanho de grão correto com base nos requisitos de acabamento da peça de trabalho. A Tabela 3 mostra os tipos de grão, tamanhos e sugestões para vários requisitos de acabamento.

Tabela 3. Reduzindo o tamanho do grão do rebolo é uma maneira de melhorar o acabamento da superfície. Esta tabela mostra qual tamanho de grão usar em relação ao acabamento desejado para rebolos de CBN e diamante.

Antes de fazer uma alteração no tamanho do grão, recomenda-se a retificação do rebolo usando parâmetros menos agressivos. Reduzir o tamanho do grão provavelmente significará que as taxas de alimentação precisarão ser reduzidas e, como resultado, os tempos de ciclo poderão aumentar. Tamanhos de grão menores não podem remover material em uma taxa de remoção tão alta quanto tamanhos de grão mais grossos. Além disso, danos térmicos podem ser induzidos em uma peça de trabalho ao usar tamanhos de grão menores.

A composição de um rebolo abrasivo convencional inclui o tipo e tamanho do abrasivo, estrutura do rebolo (espaçamento de grãos), grau (dureza de ligação) e tipo de ligação. A composição de um rebolo superabrasivo inclui tipo e tamanho de abrasivo, concentração de abrasivo e grau e tipo de ligante. Abrasivos convencionais incluem óxido de alumínio, carboneto de silício e abrasivo cerâmico; e superabrasivos incluem diamante e nitreto de boro cúbico (cBN).

Antes de encomendar um rebolo com um tamanho de grão menor, é aconselhável entrar em contato com um fabricante/distribuidor de rebolo para encontrar a melhor composição de rebolo para uma aplicação.

4) Entrega de refrigerante

Se a aplicação de refrigerante for insuficiente, os cavacos de moagem podem ser reintroduzidos na zona de moagem. Os cavacos podem causar arranhões na peça de trabalho, o que geralmente ocorre na retificação ID. É fundamental garantir que o

Os bicos de lavagem são normalmente de alta pressão (500 -1.000 psi), bicos de baixa vazão que são direcionados após a zona de retificação para remover cavacos da estrutura do rebolo.

O bocal de refrigeração está direcionado adequadamente para a zona de moagem e há fluxo e pressão de refrigeração suficientes para remover os cavacos da área. A segmentação precisa de toda a zona de retificação pode ser fundamental para obter um acabamento de superfície consistente em toda a peça. Em alguns processos de alta taxa de remoção, pode ser necessário ajustar a pressão do refrigerante para corresponder à velocidade da roda para evitar queimar a peça. Isso também ajuda na remoção de cavacos da zona de moagem.

Os cavacos também podem grudar no rebolo, em alguns casos. Isso pode acontecer na retificação mais agressiva ou na retificação de certos metais que tendem a grudar no rebolo. Nessas aplicações, pode ser necessário implementar bicos depuradores. Os bicos depuradores são tipicamente dispositivos de alta pressão (500-1.000 psi), de baixa vazão que são direcionados após a zona de retificação para remover cavacos da estrutura do rebolo.

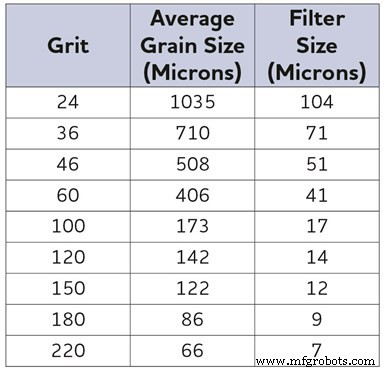

Tabela 4. Uma regra geral para retificação de metal duro é usar um filtro que capture partículas maiores que 10% do tamanho do grão do rebolo.

Os bicos depuradores provavelmente não serão a resposta para a retificação ID, devido à quantidade limitada de espaço no furo da peça. O líquido de arrefecimento de inundação deve ser usado nesses casos. No entanto, para OD e creep-feed/retificação de superfície, os bicos depuradores geralmente podem ser implementados sem interferir na peça ou nos acessórios.

A má filtragem do refrigerante também pode afetar negativamente o acabamento da superfície e/ou causar arranhões na superfície da peça. Se as partículas não forem filtradas, elas podem ser bombeadas de volta para a zona de moagem junto com o refrigerante. Quando houver suspeita de filtragem como causa de arranhões e acabamento ruim, pode ser necessário usar um filtro de mícron menor. Uma regra geral para retificação de metal duro, por exemplo, é usar um filtro que filtre partículas, no mínimo, maiores que 10% do tamanho do grão do rebolo (consulte a Tabela 4).

O tipo de refrigerante também pode influenciar o acabamento da superfície, normalmente devido ao impacto da lubricidade no desgaste da roda. O refrigerante de óleo direto geralmente promove menor desgaste da roda e, portanto, um acabamento superficial mais consistente.

5) Condição da Máquina

Fatores relacionados à máquina de retificação podem afetar o acabamento da superfície da peça. Esses incluem:

Equilíbrio do conjunto roda/cubo: Se o conjunto do rebolo não estiver balanceado a um nível aceitável, isso pode resultar em trepidação e/ou acabamento superficial ruim. O balanceamento pode ser realizado usando equipamentos como balanceador estático, balanceador dinâmico/manual ou balanceador automático montado na máquina. A precisão necessária da peça e o acabamento da superfície determinarão o tipo de equipamento a ser usado.

Os sistemas de balanceamento automático montados diretamente no fuso de retificação são a melhor opção de balanceamento. Este sistema move automaticamente os pesos dentro de um cubo para neutralizar o desequilíbrio roda/cubo. Os balanceadores automáticos estão limitados a máquinas de tamanho maior, como máquinas de alimentação lenta e do tipo OD, e, portanto, não são práticos para rodas de pequeno diâmetro.

O próximo melhor método de balanceamento é o sistema de balanceamento do tipo dinâmico/manual, que pode ser usado em todos os tipos de máquinas. Ele equilibra o conjunto roda/cubo diretamente na máquina, mas requer o movimento manual dos pesos de balanceamento.

Por fim, o balanceamento estático, realizado fora da máquina, tem suas limitações quanto aos níveis de balanceamento que pode atingir. No entanto, é melhor do que não balancear e, em algumas aplicações, funciona bem.

Dito isto, nem todas as rodas requerem balanceamento. Algumas rodas pequenas que têm uma massa baixa não têm peso para criar um desequilíbrio problemático. Portanto, a menos que essas pequenas rodas estejam funcionando em velocidades muito altas ou se a máquina/sistema (pena) não for rígida, o balanceamento não é necessário. Além disso, as rodas usadas para aplicações de menor precisão ou desbaste podem não exigir balanceamento.

Rigidez da máquina: A baixa rigidez da máquina pode levar à baixa qualidade da peça. Com o tempo, os rolamentos do fuso podem se desgastar e se soltar. Os rolamentos também podem ser danificados se a máquina sofrer uma queda. Sempre que possível, os rolamentos do fuso devem ser verificados periodicamente ou continuamente usando equipamento de análise de vibração. Este equipamento é uma ótima ferramenta para ajudar a prever problemas futuros com os rolamentos do fuso que podem resultar em má qualidade da peça. Métodos de fixação e fixação inadequados também podem resultar em vibração ou deflexão e, em última análise, acabamento superficial ruim.

Sistema de curativo: O dressamento correto do rebolo é fundamental para obter um bom acabamento superficial, portanto, o sistema de dressagem deve estar em boas condições. As ferramentas fixas devem ser substituídas se estiverem danificadas ou gastas. As ferramentas rotativas, como o fuso de retificação, devem ser verificadas quanto à vibração, excentricidade e movimento excessivos.

Manutenção da máquina-ferramenta: É crucial seguir as instruções do fornecedor da máquina-ferramenta para a lubrificação programada da máquina, monitorando o ar comprimido

O acelerômetro é montado em um fuso de retificação pronto para verificar os níveis de vibração.

qualidade, frequência de troca de filtro e assim por diante. Cubos de roda e mandris devem ser inspecionados quanto a danos, bem como acessórios, descansos estáveis, centros de cabeçote móvel e assim por diante. A inspeção desses componentes da máquina deve fazer parte da rotina de manutenção preventiva diária de uma oficina.

Além da manutenção regular, muitas empresas estão implementando programas de manutenção, como monitoramento baseado em condições (CBM), em que a máquina é monitorada por sensores, como acelerômetros, medidores de temperatura, medidores de pressão e assim por diante. Essa manutenção preditiva usa os dados coletados dos sensores para estabelecer tendências, prever falhas e ajudar a determinar quando componentes como rolamentos precisam ser trocados.

Norton|Saint-Gobain Abrasivos | nortonabrasives.com/en-us

Sobre os autores

John Hagan é engenheiro de aplicação sênior e Mark Martin é engenheiro de aplicação da Norton|Saint-Gobain Abrasives.

Equipamento industrial

- Principais dicas para a seleção da caçamba da carregadeira de rodas

- Qual é o melhor acabamento de superfície SPI para sua peça moldada por injeção?

- 4 Considerações Importantes para um Reparo de Correia Transportadora

- Torno projetado para precisão e velocidade

- Medidas de acabamento de superfície personalizadas para locais de difícil acesso

- 5 casos de uso exclusivos para máquinas de acabamento

- Acabamento da superfície de fundição de investimento

- O que fazer e o que não fazer para obter um melhor acabamento de superfície para peças usinadas CNC

- Lixamento de superfície à moda antiga

- Introdução à retificadora de superfície PLC