As 12 principais aplicações e usos de robôs industriais

Os robôs industriais são agora uma visão comum em várias fábricas, armazéns e setores em todo o mundo. Descubra as muitas maneiras como eles são usados hoje.

Existem literalmente centenas de casos de uso para robôs hoje. Neste artigo, você pode encontrar os mais comuns.

Cada seção possui várias subcategorias. Por exemplo, na seção “Usinagem e cisalhamento”, há subseções para robôs de carregamento e manejo de máquinas, robôs de fresagem, robôs de perfuração, etc.

Conteúdo:

- Montagem e distribuição

- Manuseio e seleção

- Usinagem e Corte

- Soldagem e solda

- Fundição e moldagem

- Acabamento e lixamento

- Pintura e revestimento

- Limpeza e higiene

- Logística e armazenamento

- Embalagem e paletização

- Inspeção e controle de qualidade

- Colheita

- Como encontrar a solução certa para o robô

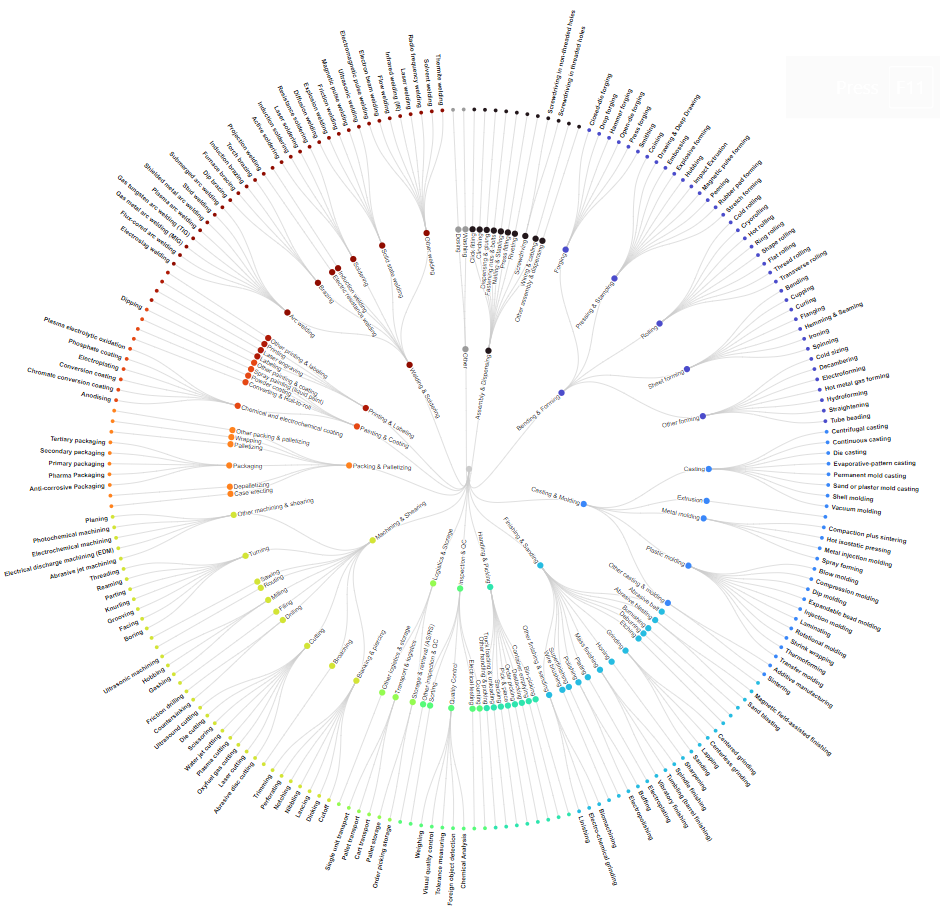

Claro, a lista completa de tarefas adequadas para robôs é muito maior. Uma visão geral da maioria deles pode ser encontrada neste gráfico:

Montagem e distribuição

A montagem de pequenas peças em unidades maiores é uma parte crucial do processo de fabricação. Anteriormente, a combinação de destreza humana, visão e inteligência era a única maneira de fazer essa montagem. Avanços recentes na tecnologia tornaram possível aos robôs realizar muitas dessas tarefas. Uma vez que muitos processos de montagem requerem adesivos, os robôs que podem dispensar agentes de ligação são uma tecnologia relacionada.

Geralmente, os robôs de montagem são presos ao chão ou a um cavalete e não podem alterar sua localização. Muitos robôs de montagem e distribuição de adesivos são da configuração XYZ ou cartesiana. Sistemas mais avançados apresentarão robôs de seis eixos, que podem se mover mais livremente do que um robô XYZ.

Robôs de montagem

A indústria automotiva foi uma das primeiras a adotar robôs industriais para montagem. Hoje, os robôs de montagem são encontrados em aplicações muito além do setor automotivo. Há uma necessidade crescente de montagem robótica em alta velocidade de peças pequenas. A precisão e velocidade da montagem robótica geralmente significam maior rendimento e maior precisão do que pode ser alcançado com trabalho humano.

Robôs de distribuição de adesivo

Um robô distribuidor aplica adesivos e selantes em uma variedade de aplicações. Isso pode incluir peças de fixação juntas, peças de encapsulamento em um selante e muito mais. Trabalhos menores, como distribuição de cola e epóxi, exigem um robô compacto e de alta velocidade. Aplicações maiores, freqüentemente vistas na indústria automotiva, usam um robô de carga útil mais pesado.

Alguns tipos adicionais de robôs que se enquadram na categoria de Montagem e Dispensação incluem robôs de pregar e grampear, robôs de rebitagem, robôs de aparafusar e robôs de fiação e cabeamento.

Manuseio e seleção

Robôs que transportam mercadorias dentro de um depósito ou que coletam itens de uma sacola e os colocam em um contêiner de remessa são exemplos de robôs de manuseio e coleta. Com o surgimento do comércio eletrônico, há uma grande e crescente demanda por robôs que possam selecionar e atender pedidos.

Robôs de manuseio de materiais

Em armazéns e fábricas, uma das tarefas mais comuns é o transporte de mercadorias. Estudos mostraram que muitos operadores industriais passam a maior parte do dia caminhando, empurrando um carrinho ou dirigindo veículos industriais como empilhadeiras. Essas atividades representam um baixo valor agregado e, portanto, são boas candidatas para automação.

As empilhadeiras autônomas estão se tornando cada vez mais populares. Não só há uma vantagem em reduzir a mão de obra necessária para transportar mercadorias, mas também há uma questão de segurança. Todos os anos, ocorrem centenas de mortes relacionadas a empilhadeiras e milhares de ferimentos associados a este equipamento de manuseio de materiais em todo o mundo. As empilhadeiras autocondicionantes empregam uma variedade de sensores que permitem a prevenção de acidentes.

Os robôs móveis autônomos (AMRs) incluem não apenas veículos autônomos maiores, como empilhadeiras, mas também carrinhos menores. O transporte de mercadorias de um selecionador de pedidos para uma estação de embalagem é um uso comum para um AMR em um depósito. Os sistemas de transporte que usam correias móveis ou cilindros giratórios são usados há muito tempo para o transporte de mercadorias dentro de uma instalação. No entanto, os sistemas de transporte têm flexibilidade limitada e torna-se muito caro e demorado reconfigurar muitos sistemas de transporte. Os AMRs são extremamente flexíveis porque, uma vez que fazem um mapa da instalação, podem viajar de um destino para o outro, evitando de forma autônoma os obstáculos ao longo do caminho.

Robôs de manuseio de líquidos

O teste de amostras médicas, a análise da composição química dos líquidos e a experimentação biológica são três aplicações que requerem pipetagem repetida diária. Pipetagem é o processo de aspirar uma pequena quantidade de líquido em uma seringa e transferir quantidades precisas do líquido para um segundo recipiente.

Os técnicos de laboratório e médicos podem passar horas diariamente realizando a pipetagem. É um processo repetitivo e manual, no qual é fácil cometer erros.

As empresas farmacêuticas precisam dispensar quantidades precisas de líquidos em recipientes para produzir colírios, sprays nasais e uma grande variedade de medicamentos líquidos.

Os robôs de manuseio de líquidos podem automatizar esses processos, resultando em maior rendimento, maior precisão e rastreabilidade aprimorada.

Escolha e posicione robôs

Esta é talvez a aplicação mais comum de robôs na manufatura. Esses robôs podem carregar e descarregar máquinas de processamento, pegar peças de uma linha de transporte e colocá-las em contêineres ou contêineres de transporte e separar as peças de forma aleatória para um formato solicitado.

Esse tipo de robô geralmente é usado quando o número de variáveis é pequeno. Por exemplo, o mesmo tipo de peça chega em uma linha de montagem e precisa ser colocado em uma bandeja, empilhado ou pedido.

Como a variedade de objetos a serem manuseados é mantida pequena, o End-of-Arm-Tooling (EoAT) é mais simples. Em um ambiente de manufatura, os objetos a serem escolhidos e posicionados têm tamanho, forma, textura e peso predeterminados. Portanto, o tipo de garra que o robô precisa usar pode ser otimizado para um item específico e a força de preensão do robô pode ser determinada com mais facilidade.

Robôs de seleção de pedidos

Armazéns e centros de distribuição precisam escolher itens selecionados das prateleiras ou contêineres e colocá-los em contêineres de remessa para atender aos pedidos. Até recentemente, isso exigia que as pessoas encontrassem os itens, recolhessem e fizessem a colocação.

Como uma etapa intermediária em direção à automação total, robôs móveis autônomos (AMRs) podem lidar com o transporte das mercadorias para uma estação de embalagem após serem retiradas das prateleiras pelas pessoas. Alternativamente, em um esquema denominado “mercadoria para pessoa”, estantes inteiras são retiradas de baixo e transportadas pelos AMRs para uma pessoa que está parada, que então retira os itens das prateleiras para atender aos pedidos. A Amazon tem muitos vídeos no YouTube mostrando esse tipo de processo de coleta de pedidos assistido por robô.

A coleta de pedidos totalmente automatizada por robôs às vezes é chamada de “Santo Graal” da coleta de pedidos. Esses robôs são muito sofisticados e só recentemente se tornaram disponíveis. Isso ocorre devido à incrível variedade de produtos que o robô encontrará.

Projetar o tipo de garra que pode ser usado para pegar um boné de beisebol, um saco de batatas fritas, uma barra e um polybag provou ser bastante desafiador. O robô deve ser capaz de lidar com uma variação quase infinita de itens, em termos de peso, forma, tamanho, orientação e textura. Deve ser capaz de mudar a força com que algo precisa ser agarrado com base em sua fragilidade, peso e outros fatores. Ele também deve mudar a direção da qual se aproxima de um item para pegá-lo, dependendo de como o objeto está posicionado.

Os avanços na inteligência artificial (IA) e na visão computacional, junto com novos tipos de garras, estão agora tornando a coleta de pedidos totalmente automatizada uma realidade.

Alguns tipos adicionais de robôs que se enquadram na categoria de manuseio e coleta incluem robôs de empilhamento, robôs de carregamento e descarregamento de caminhões, robôs de esvaziamento de contêineres e robôs de desempilhamento.

Usinagem e Corte

Em um ambiente de manufatura ou oficina de máquinas-ferramenta, muitas operações são repetitivas e podem ser automatizadas com o uso de robôs.

Robôs de carregamento e tratamento de máquinas

Os robôs encarregados da máquina inserem peças de trabalho em máquinas-ferramentas e removem a peça após a conclusão de uma operação. Um ciclo típico envolverá um braço do robô agarrando uma peça em branco de uma bandeja, inserindo-a na máquina, esperando a operação ser concluída e, em seguida, removendo a peça acabada e colocando-a na mesma bandeja, ou talvez em uma diferente.

Existem vários motivos para considerar a automação de uma máquina-ferramenta. O cuidado e o carregamento da máquina tendem a ser altamente repetitivos e monótonos. Isso significa que às vezes as pessoas não prestam tanta atenção ao que estão fazendo quanto deveriam, e isso contribui para a possibilidade de acidentes com o trabalhador. Além disso, o cuidado da máquina frequentemente envolve a exposição a más condições de trabalho, incluindo poeira, vapores nocivos e pequenas partículas transportadas pelo ar. Usar um robô para atender uma máquina reduz ou elimina o risco de ferimentos ao operador. Além disso, o rendimento da operação pode frequentemente ser aumentado dramaticamente, com mais repetibilidade e qualidade superior.

Robôs de fresagem

Cortar o material de uma peça “em branco” e transformá-lo em uma peça acabada usando uma fresadora é uma das operações industriais mais comuns e essenciais. As fresadoras tornaram-se cada vez mais automatizadas com o advento do CNC (controle numérico computadorizado) na década de 1960.

Os robôs de fresagem levam a automação CNC para o próximo nível, permitindo a troca automatizada de ferramentas e operação autônoma. O uso da robótica para realizar a fresagem pode melhorar a precisão e flexibilidade da operação, reduzir o número de peças defeituosas, bem como melhorar a segurança dos trabalhadores. Melhorar as condições de trabalho pode ajudar na retenção de funcionários.

Robôs de Perfuração

A perfuração manual é um trabalho desgastante e muitas vezes perigoso. A perfuração robótica oferece maior precisão e maior repetibilidade do que a perfuração manual. O rendimento aumenta e os funcionários ficam livres para se concentrar em um trabalho mais gratificante.

Fresamento e furação são semelhantes em que ambos envolvem ferramentas de fim de braço (EoAT) projetadas para remover material de uma peça girando e cortando. Portanto, as duas operações às vezes são combinadas em um único robô. O braço do robô pode mudar automaticamente as ferramentas para alternar entre fresagem e perfuração.

Como ilustração da flexibilidade das furadeiras robóticas, considere o processo de “rosqueamento”. Ao trabalhar com metal, muitas vezes é necessário adicionar rosca em espiral ao interior do furo, chamada de rosqueamento. Um robô de perfuração pode fazer os furos em uma peça de trabalho, trocar de ferramentas e, em seguida, realizar a operação de rosqueamento.

Robôs de corte a laser

Para muitas aplicações, o corte a laser pode representar uma solução superior em relação ao corte mecânico. O corte a laser oferece uma chance menor de empenamento do material e a precisão pode ser melhorada porque o feixe de laser que faz o corte não fica opaco com o uso.

Alguns materiais são difíceis ou mesmo impossíveis de cortar sem o uso de lasers. Na verdade, a primeira máquina de corte a laser usada na produção foi para fazer furos em matrizes de diamante.

À medida que os lasers se tornaram mais poderosos, tornou-se possível para eles cortar materiais mais grossos. No entanto, quando se trata de cortar chapas de aço grossas, por exemplo, o corte a plasma ainda pode ser uma solução mais econômica.

Robôs de corte a plasma

O corte por plasma evoluiu a partir da soldagem por plasma, a partir da década de 1960. Na década de 1980, tornou-se uma forma eficaz de cortar chapas de metal e chapas de aço. O corte a plasma tem vantagens sobre os métodos mais tradicionais e abrasivos de “metal sobre metal”. Não produz aparas de metal e cria cortes mais precisos com uma borda mais limpa. No entanto, as primeiras máquinas de corte a plasma geralmente se limitavam a cortar material em folha, já que o CNC só permitia movimentos em duas direções.

Os sistemas robóticos de corte a plasma podem oferecer seis graus de liberdade de movimento, para operações muito flexíveis e a possibilidade de cortes complexos.

Robôs de corte a jato de água

Um cortador de jato de água, como o nome indica, usa um poderoso jato de água de alta pressão para cortar uma grande variedade de materiais. Como o bico pode ser feito tão pequeno quanto 0,002 polegadas (0,051 mm), um cortador a jato de água pode executar cortes de alta precisão, incluindo círculos e ângulos internos agudos.

Para materiais mais macios como plástico, borracha e madeira, um jato de água de alta pressão é suficiente. Para materiais mais duros como metal, pedra ou vidro, um material abrasivo pode ser adicionado ao jato de água. Uma das vantagens do corte com jato de água é que não existe uma “zona afetada pelo calor”, uma consideração importante para alguns tipos de materiais que tendem a deformar e deformar sob a influência do calor.

Braços robóticos com corte por jato de água podem criar objetos intrincados e complexos. Um robô com seis graus de liberdade pode abordar o material de qualquer direção, dando grande flexibilidade ao usuário.

Aumentos na qualidade, repetibilidade e produtividade podem ser alcançados com um braço robótico controlando o cortador a jato de água.

Alguns tipos adicionais de robôs que se enquadram na categoria de usinagem e corte incluem robôs de corte, robôs de mergulho, robôs de punção e outros robôs que executam punção, mordedura, entalhe, perfuração e corte.

Soldagem e solda

Robôs de soldagem a arco

A soldagem a arco une as peças de metal usando eletricidade para aquecer os metais até seu ponto de fusão. Quando os metais derretidos esfriam, eles são permanentemente unidos e a junta é hermética. A soldagem a arco é flexível, permitindo que folhas planas, tubos e hastes sejam unidos, e a solda pode ser localizada em qualquer lugar ao longo da superfície da peça de trabalho. Além disso, a soldagem a arco pode ser usada com uma variedade de metais, incluindo cobre, alumínio e ligas de cobre. A soldagem a arco pode ser realizada ao ar livre, em contraste com a soldagem MIG.

Como o processo envolve altas temperaturas, o soldador deve usar proteção para os olhos, luvas especiais e outros equipamentos de proteção.

Muitas tarefas de soldagem a arco podem ser automatizadas usando a robótica, e a soldagem a arco robótica tem crescido rapidamente. Hoje, cerca de 20% das aplicações de soldagem robótica industrial são na soldagem a arco. Um braço de robô realizando soldas a arco significa maior repetibilidade e precisão. O uso de soldagem por arco de robô também reduz o risco de ferimentos ao operador.

Robôs de soldagem por pontos

A soldagem a ponto une objetos de aço relativamente finos usando eletrodos que prendem os metais e passam eletricidade pelas peças de trabalho. A soldagem a ponto é rápida e une duas peças de aço de maneira uniforme e eficiente. É frequentemente usado na produção de linha de montagem porque é econômico, energeticamente eficiente e rápido. A soldagem a ponto não pode ser usada para metal mais espesso porque não vai penetrar para formar uma ligação sólida.

A soldagem por ponto robótica é comumente usada na indústria automotiva e resulta em um grande aumento na velocidade de produção, bem como em maior repetibilidade e qualidade do que a soldagem manual. A segurança do trabalhador também é melhorada.

Robôs de soldagem MIG

A soldagem MIG (Metal Inert Gas) envolve três elementos:calor produzido pela eletricidade, um eletrodo que preenche a área de união e gás inerte para proteger temporariamente a solda do ar. O eletrodo é um fio que é alimentado por um carretel. O operador monitora a quantidade de eletrodo usado para unir os dois metais. Este fio, ou enchimento, é o que une as duas peças.

A soldagem MIG geralmente não é realizada do lado de fora, porque qualquer vento interfere no efeito de proteção do gás inerte.

O processo de soldagem MIG pode ser automatizado por meio da robótica. A soldagem MIG robótica resulta em maior produtividade e custos mais baixos, bem como maior segurança do trabalhador.

Robôs de soldagem a laser

A soldagem a laser usa um feixe de laser para unir as peças de trabalho. Ao contrário da soldagem a arco, que usa um enchimento para unir duas peças de metal, uma solda a laser cria uma ligação direta de metal com metal. A soldagem a laser resulta em uma ligação muito mais limpa do que a soldagem a arco convencional. A soldagem a arco pode deixar para trás escória, que é o excesso de enchimento que endureceu ao redor da solda e deve ser removido por esmerilhamento ou lixamento. Como resultado, a soldagem a laser requer menos processamento posteriormente.

Laser welding is not suitable for thick, heavy pieces, and not all kinds of metal can be joined using laser welding. However, MIG welding and laser welding can be combined into a laser hybrid system that can overcome this limitation.

Laser welding lends itself well to automation because the width of the laser beam, the depth of penetration into the workpiece, and the path and speed of the beam can all be precisely controlled.

Soldering Robots

Soldering is a process in which items are joined together by putting a melted filler material (solder) into the joint. The filler material has a lower melting temperature than the workpieces. Unlike welding, soldering does not involve melting the pieces to be joined.

Soldering provides a reasonably permanent bond, but which can be reversed by re-melting the solder. Examples of the use of soldering include copper pipes in plumbing, as well as electronics, jewelry, and medical instruments.

Robotic soldering stations range from smaller, benchtop stations for relatively lower production volumes, to large systems that handle very high production rates. The robotic systems result in higher productivity, precision, and repeatability.

Some additional kinds of robots that fall into the category of Welding &Soldering include Brazing robots, electrical resistance welding robots, and solid-state welding robots, as well as robots that join items by using diffusion, friction, magnetic pulse, electron beam, and infrared welding techniques. Learn more about robotic welding here.

Casting &Molding

Casting is the process of forming metallic objects by injecting liquid metal into a die or cavity shaped in the form of the object to be made. Molding is similar to casting, except the material used is generally plastic, although other types of materials can be used. Molding is typically faster than casting.

Die Casting Robots

Die Casting is ideal for manufacturing many intricate and different workpiece designs simultaneously. It does not, however, usually involve the creation of large parts. Materials that have a high melting point, like steel, are not suitable for die casting. Typical materials include zinc, copper, magnesium.

Robotic arms can automate the removal of the piece from the die, placing the piece into a cooling bath, removal of excess material, and placing it onto a conveyor system. When pieces come out of the die, they are very hot and are usually cooled by placing them into water. Band saws are often used to slice off unwanted and excess material. These processes expose human operatives to danger. Using robots to perform these operations is safer and less fatiguing for the operators. Throughput is improved and productivity increased.

Injection Molding Robots

Injection molding gives accurate results, even in high production volumes. Injection molds can be expensive to create.

Robotic automation of injection molding involves removing the piece from the mold, trimming off excess material, discarding the excess, and placing the finished workpiece into a bin or conveyor system. As with die casting, the use of robots in the injection molding process improves productivity and increases safety.

Some additional kinds of robots that fall into the category of Casting &Molding include robots that are used in centrifugal casting, continuous casting, evaporative-pattern casting, permanent mold casting, sand or plaster mold casting, shell molding, and vacuum molding.

Finishing and Sanding

Many industrial processes such as drilling, casting, die casting, and welding leave unwanted material behind or create ragged or sharp edges. This unwanted material must be removed in order to achieve the desired finished product. This is the job of finishing and sanding.

Deburring Robots

Deburring removes unwanted material from a workpiece, usually by specially formed, rotating bits. Typically, the workpiece is stationary in a deburring operation, and the deburring machine moves around the part. Manual deburring is repetitive, monotonous, and tiring. Deburring robots do not tire and are faster, more precise, and more repeatable than manual deburring.

Grinding Robots

Industrial grinding operations remove excess or unwanted material from a part. In most grinding applications, the grinding machine is stationary, and the part or workpiece is moved, touching the grinding surface at various angles and with appropriate pressure to bring about the desired results.

Robot arms perform grinding operations repeatably, accurately, and tirelessly.

Polishing Robots

Polishing operations create smooth or shiny surfaces. Sometimes the polishing process uses a soft cloth or polishing disc, for example polishing a smooth metal or plastic piece. In other cases, materials such as glass and stone are polished using an abrasive material that might start with a coarse grain, and progress to finer ones.

Robotic polishing can precisely measure the force applied, and repeat motions with great accuracy, giving consistent and high-quality results.

Painting &Coating

Industrial painting and coating are the processes of applying paint or other coatings to a workpiece. In manufacturing, the part to be painted or coated is well-defined in terms of shape and size, so the painting and coating operations are highly repetitive.

As a result, painting and coating operations are well-suited for robotic automation. The results are consistent, with high quality, and the machines can work continuously with no breaks, and no downtime except for periodic maintenance. By using robotics, workers do not have to be exposed to harmful fumes or overspray, and safety is improved.

Painting Robots

New entries in the field of painting robotics include robots that can be used in construction or home renovation projects. Some are battery-powered and designed to work in new construction for painting walls, while others rely on an external power source and are supplied with paint through a hose. Robotic painting is as much as 30 times faster than manual painting, with more consistent results.

Construction painting robots can be used to reduce costs in painting higher buildings by eliminating the need for scaffolding. These robots use suction to climb the wall of the structure and can either spray or use a brush or roller.

Spray Painting Robots

Industrial painting robots have been used for decades in automotive manufacturing. These early robotic painters were hydraulic, which made them heavy and expensive. Modern painting robots are lighter and lower cost, and therefore accessible even for relatively small organizations. Industrial painting robots can maintain a precise distance between the spray-head and the workpiece, as well as the speed with which the spray nozzle travels, both of which are critical to avoid runs and drips. Accurate regulation of pressure and flow is important to maintain consistent results. All of which is done by industrial painting robots, giving a high-quality result.

Coating Robots

A wide variety of coatings are used in industrial processes, ranging from protective to decorative. Some coatings impart special properties, such as electrical resistance, a non-slip surface, or conversely a non-stick surface.

Generally, these coating processes can be automated with robotics because the robotic movement can be precisely controlled. Robots offer consistency, accuracy, and speed advantages over manual processes.

Some additional kinds of robots that fall into the category of Finishing &Sanding include robots that are used with abrasive belts, abrasive blasting, magnetic field-assisted finishing, sandblasting, burnishing, lapping, sharpening, vibratory finishing, electroplating, and spindle finishing.

Cleaning &Hygiene

Maintaining clean industrial facilities is important for product quality, as well as for the safety and hygiene of the people who work there. The process of cleaning is often repetitive and not very interesting. Consequently, robots are being increasingly used for cleaning applications.

Cleaning Robots

Industrial floor cleaning robots can autonomously travel through a facility and clean the floors. They have an internal map of the space they need to travel and clean, and sensors that enable them to avoid people, forklifts, furniture, and other obstacles.

Some cleaning robots specialize in a wet cleaning process, including applying wax, and some use brushes to gather up debris.

Disinfection Robots

Autonomous mobile robots designed to disinfect surfaces are commercially available. They can safely travel hallways and are smart enough to avoid collisions with people or other moving objects. Some robots use physical contact with surfaces using a robotic arm and carry cleaning fluid with them. Other cleaning robots expose surfaces to ultra-violet (UV) radiation and thereby disinfect them.

Industrial Robot Vacuums

Removing dust and debris from industrial facilities can be done automatically using industrial robot vacuums. Some models offer an automatic discharge area, in which the robot empties the dirt it has collected into a receptacle or chute. Reducing labor costs, and having the cleaning done thoroughly, consistently, and reliably, are a few of the advantages to using industrial robot vacuums.

Logistics &Storage

Warehouse Robots

Robots that operate in a warehouse or distribution center can be used to automate a wide variety of tasks, including order picking, packing, sorting, labeling, and transporting. As of 2021, it is estimated that more than 80% of warehouses do not use automation or robotics. This is expected to change rather quickly. Automated Guided Vehicles (AGVs) and Autonomous Mobile Robots (AMRs) are among the fastest-growing categories of robots for the transportation of goods within the warehouse or distribution center.

Delivery Robots

Delivery robots are commercially available in a variety of shapes and sizes, and for different functions. Some delivery robots are designed to deliver food in a city environment and look like carts with wheels. Other delivery robots look like humans because they walk on two legs and have arms, and the head is replaced with a dome full of sensors. There are unmanned aerial vehicle (UAV) delivery robots that can fly packages to the customer and drop them off. And there are four-legged delivery robots that look a little bit like dogs. Self-driving vehicles are in limited use in certain areas that are deployed as delivery robots. In all cases, the advantages to delivery robots are many, including speed of delivery, lower labor costs, and reliability.

Some additional kinds of robots that fall into the category of Logistics &Storage include robots used in order picking storage, pallet storage, cart transport, pallet transport, and single-unit transport.

Packing &Palletizing

Packing and palletizing are two operations common to manufacturing, warehouses, and distribution centers. As the trend toward smaller packages continues, the repetitive nature of the packaging and palletizing operations increases. This can negatively impact the health and safety of workers. Implementing robotics for these tasks increases productivity and helps to protect operatives from work-related injuries.

Packaging Robots

Packing food orders is an area of rapid growth, and robots are increasingly capable of gently handling even produce and perishable items.

Packaging robots can create multiple sizes of boxes automatically according to need.

As an example of one application, packaging robots can automatically place large wire spools into boxes, with a bottom plastic shipping cap inserted first, and a top cap installed last, and then the box can be sealed and then labeled for shipment.

These are just a few examples of the many possibilities of packaging robots.

Palletizing Robots

Palletizing robots can stack boxes and containers onto a pallet in an optimized way. If there are a variety of different items in the boxes, artificial intelligence can be used so that the heavier containers are placed on the bottom. The boxes can be oriented in such a way as to maximize the number of boxes that will fit onto the pallet.

Shrinkwrapping the entire pallet with plastic to stabilize it for transportation can also be automated with palletizing robots.

Some additional kinds of robots that fall into the category of Packing &Palletizing include robots that are used in case erecting, depalletizing, labeling, anti-corrosive packaging, and Pharma packaging.

Inspection &Quality Control

Some quality control issues are life-and-death, because a failed part, or an incorrectly installed part, can cause a life-threatening situation. Human inspection is often only 80% accurate. Robotic inspection can be 100% accurate.

Vision Robots

When combined with a six-axis robotic arm in a factory environment, a camera can be positioned to see parts from any desired angle. The existence of cracks, the measurement of dimensions, and the uniformity of coating are only a few of the properties that can be inspected using vision robots.

There are inspection robots that can travel down a pipeline for the oil and gas industry, and underwater robots for inspecting oil rigs and salvage operations. There are aerial drones for inspecting rooftops and other high places.

Some inspection robots do not use vision. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Harvesting

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting Robots

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

How To Find The Right Robot Solution

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

- Do it yourself? Get proposals from robot suppliers here.

- Get help from one of our independent advisors? Start here.

Robô industrial

- Quais robôs de pintura industrial funcionam melhor?

- O que um robô autônomo pode e não pode fazer

- O que está impedindo a integração do robô industrial de volta?

- Robô Industrial

- Robô Gantry:Automatize seus maiores aplicativos

- Robôs de limpeza e desinfecção:Visão geral, aplicativos e limitações

- Robôs de seis eixos:aplicativos, benefícios e análise de custos

- Tipos de robôs industriais e seus diferentes usos

- Freios industriais:finalidade e aplicações

- Os 3 principais mitos sobre a integração robótica industrial