Defeitos na moldagem por injeção:causas e como evitá-los

A moldagem por injeção é um dos métodos mais vantajosos para a fabricação de peças. Os benefícios incluem alta eficiência, velocidade de produção rápida, flexibilidade de tamanho e forma e automação de operação. Além disso, os produtos de moldagem por injeção geralmente são precisos em tamanho. No entanto, vários defeitos de moldagem por injeção continuam a representar uma ameaça à qualidade dos produtos.

Este artigo tem como objetivo discutir os diversos defeitos e causas de peças de moldagem por injeção. Também esclarece as várias coisas que você pode fazer para corrigi-los.

Defeitos na moldagem por injeção , causas e soluções

Alguns defeitos de moldagem por injeção podem ser muito difíceis de resolver. Esses defeitos podem ser causados por vários motivos. Pode ser resultado do processo de moldagem, materiais utilizados, manutenção ou condições de armazenamento.

Prevenir defeitos de peças moldadas de plástico pode ser tão fácil quanto ajustar o processo de moldagem por injeção. Também pode ajudar a substituir equipamentos de produção ou redesenhar ferramentas de molde. Vamos verificar os vários defeitos e causas da moldagem por injeção, bem como as soluções.

Tipo 1:Defeitos de moldagem por injeção causados pelo processo de moldagem

Certos processos de moldagem por injeção podem não ser eficazes para a produção de algumas peças. O processo de moldagem é a principal causa de defeitos em peças de moldagem por injeção. No entanto, você pode evitar facilmente esses defeitos simplesmente ajustando a temperatura, a vazão ou outros parâmetros do molde. Esses defeitos incluem o seguinte:

1. Linhas de fluxo

Estes são padrões ondulados que aparecem na seção estreita das peças moldadas. As linhas de fluxo geralmente vêm em uma cor ligeiramente diferente das outras áreas ao seu redor. Você também pode ver as linhas de fluxo como bandas em forma de anel.

Essas faixas podem ocorrer na superfície do seu produto. Eles também costumam estar próximos aos pontos de entrada do molde. Embora as linhas de fluxo possam não afetar a integridade de suas peças, elas podem ser inaceitáveis em alguns produtos de consumo.

Causas

- Baixa temperatura do molde e temperatura do material

- Pressão e velocidade de injeção lenta

- O pequeno tamanho da comporta e do canal de fluxo

- Variação na velocidade de resfriamento do material conforme ele flui em diferentes direções

Soluções

- Aumente a pressão de injeção, a velocidade e a temperatura do material.

- Adicione um pouco mais de distância entre as portas do molde e os refrigerantes do molde.

- Aumente o diâmetro do bico.

- Mude para um canal quente ou reduza o tamanho do canal principal

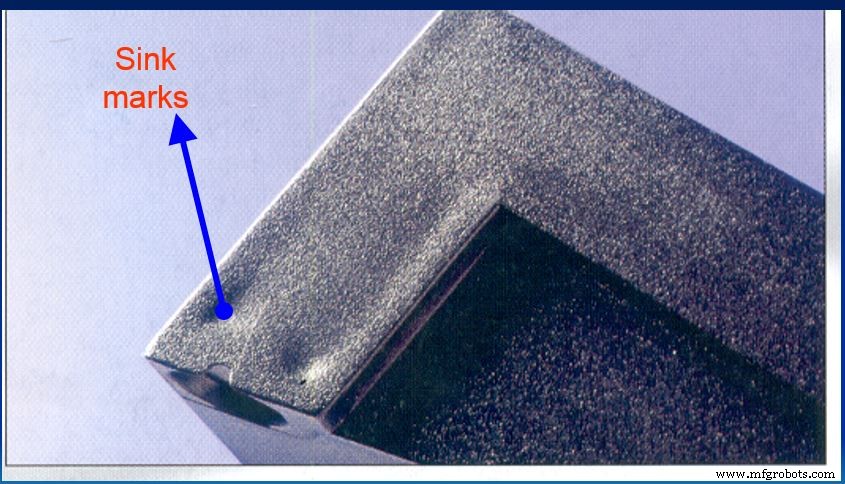

2. Marcas de pia

Este tipo de defeito de injeção plástica ocorre como pequenas depressões ou recessos. Esses recursos ocorrem em superfícies planas e consistentes de peças moldadas. As marcas de afundamento geralmente ocorrem quando há o encolhimento da parte interna de um componente moldado. Isso faz com que o material seja puxado para dentro do lado de fora.

Causas

- Pressão de retenção ou injeção muito baixa

- Resfriamento ou tempo de retenção e pressão muito curtos

- Temperaturas de fusão ou moldagem muito altas

- Projeto estrutural inadequado do componente moldado pretendido

Soluções

- Reduza o tamanho da parede espessa do material do molde e controle a espessura da parede adjacente.

- Aumente o tempo de espera e a pressão.

- Aumente o tempo de resfriamento.

3. Linhas de solda

As linhas de solda são defeitos de peças moldadas em plástico que causam uma convergência de material fundido na superfície de sua peça. O material fundido inicialmente se divide em duas ou mais áreas no molde.

Esse defeito geralmente ocorre devido à fraca ligação do material. A ligação fraca reduz ainda mais a resistência da peça.

Causas

- Uma temperatura muito baixa ou muito alta do material fundido

- Espessura de parede irregular

- Inserções, furos e recursos de várias portas em peças fabricadas

Soluções

- Aumente a fluidez do material fundido.

- Ajuste a posição do portão e inclua um slot de ventilação.

- Reduza a quantidade de agente desmoldante.

- Aumente a temperatura de fusão.

4. Marcas de queimadura

Este defeito de moldagem por injeção aparece como uma descoloração preta na superfície da peça moldada. A parte plástica moldada também pode parecer cor de ferrugem. As marcas de queimadura geralmente não afetam a integridade das peças. No entanto, torna-se um problema quando a peça é queimada a um nível de degradação.

Causas

- Atraso na remoção do ar na cavidade

- A temperatura de fusão muito alta

- Parafuso fundido de alta velocidade ou velocidades de injeção excessivas

- Design impróprio do sistema Runner

Soluções

- Reduza a temperatura de fusão e moldagem.

- Diminua a velocidade de injeção.

- Adicione sistemas de exaustão (portões e saídas de gás).

- Reduza o sistema de ciclo do molde.

Tipo 2:defeitos de moldagem por injeção relacionados ao armazenamento ou materiais usados

Além do processo de moldagem, defeitos de moldagem por injeção também podem ocorrer devido ao próprio material. Também pode ser devido ao manuseio do material pelo fabricante antes da produção. Os defeitos desta classe podem ser pequenos defeitos estéticos ou comprometimento da resistência da peça moldada. Eles também podem causar problemas de segurança com base na aplicação dos produtos. Os defeitos incluem:

5. Descoloração

Esse defeito também é conhecido como listras coloridas. A descoloração ocorre quando sua peça moldada vem com uma cor diferente da pretendida. Tais descolorações geralmente ocorrem em áreas localizadas. Às vezes, você pode encontrar algumas listras de cores incomuns de sua parte. Embora esse defeito não reduza a resistência do produto, ele afeta sua aparência.

Causas

- Restos de pellets ou resinas residuais na tremonha ou bocal

- Moldes de diferentes tipos de uma produção anterior

- Estabilidade térmica inadequada do corante

- Mistura inadequada do masterbatch

Soluções

- Limpe adequadamente a tremonha, o molde e o bico entre os processos de produção.

- Você pode usar um composto de purga para eliminar o excesso de corante.

- Garanta uma mixagem uniforme do masterbatch.

- Garantir a estabilidade térmica adequada do corante.

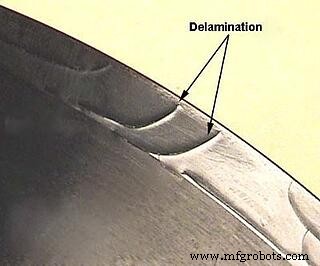

6. Delaminação

Separar facilmente camadas finas em superfícies de peças moldadas de plástico são sinais de delaminação. A delaminação é um defeito de moldagem por injeção com descamação da camada superficial. É um tipo de defeito relativamente grave que pode reduzir a resistência do componente moldado.

Causas

- Misturando molde com polímeros incompatíveis

- Uso excessivo de agente desmoldante durante o processo de moldagem

- Condição de umidade excessiva

Soluções

- Garantir o uso de materiais compatíveis durante a produção.

- Remova todas as formas de impureza da configuração do molde.

- Chanre cada corredor ou portão para ter ângulos agudos.

Tipo 3:Defeitos de Moldagem por Injeção Causados por Manutenção ou Projeto de Molde Insatisfatório

Ao considerar defeitos e causas de moldagem por injeção, também é vital para o projeto do molde. A manutenção inadequada do molde é outro catalisador para defeitos de moldagem. Esses defeitos podem ser caros e difíceis de resolver, pois estão nos estágios finais. Os tipos comuns incluem o seguinte:

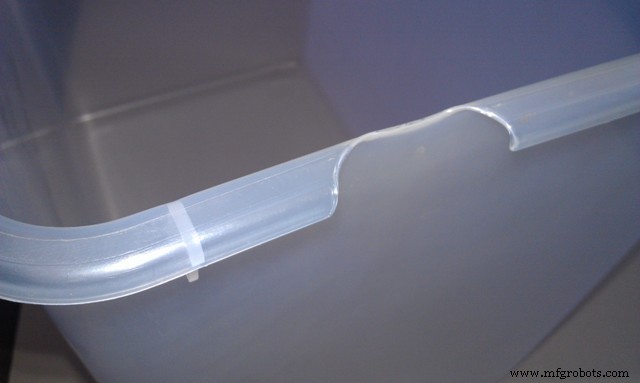

7. Flash

Muitos fabricantes também se referem ao flash como “rebarbas” ou “vomitar”. Flash refere-se a uma condição com excesso de material de moldagem aparecendo como uma saliência na borda do componente. Tal defeito ocorre porque alguns materiais fluem para fora dos canais pretendidos.

Eles então entram no espaço que ocorre entre a placa de ferramenta. Alguns também podem fluir no pino de injeção. Embora seja um defeito sutil, um flash pode ser um defeito óbvio nos produtos.

Causas

- Defeitos no material de moldagem

- Força de aperto insuficiente

- Projeto e gerenciamento inadequados do sistema de exaustão

Soluções

- Projete o molde de forma que permita o fechamento quando necessário.

- Certifique-se de que a porta de exaustão tenha um tamanho adequado.

- Redesenhe ou reformule o molde para um fluxo adequado de material.

- Aumente a força de fixação da placa.

8. Tiro Curto

Você tem um tiro curto quando o material fundido não flui para preencher completamente a cavidade do molde. Quando isso acontece, o componente moldado sai incompleto após o resfriamento. Eles geralmente aparecem como áreas incompletas em prateleiras de plástico.

Você pode ver alguns como dentes faltando em garfos de plástico. Há tantos outros exemplos. Muitas pessoas consideram slots curtos como um grande defeito. Isso pode alterar a aparência pretendida de sua peça moldada ou inibir suas funções.

Causas

- Restrição de fluxo resultante de portões bloqueados ou estreitos

- Material com viscosidade muito alta

- Uso de molde muito frio que dificulta o preenchimento completo do material fundido

- Bolsões de ar presos

- Pressão de injeção inadequada

Soluções

- Redesenhe o molde para ter portas ou canais mais largos para melhor fluxo.

- Escolha um material de base mais fino ou aumente a pressão e a velocidade de injeção.

- Aumente a temperatura do molde para evitar o resfriamento rápido do material.

- Inclua mais aberturas de ventilação ou amplie as aberturas disponíveis.

Conclusão

Um grande número de defeitos de moldagem por injeção mencionados acima podem tornar uma peça moldada menos atraente. Eles também podem ter impactos significativos em seus resultados. No entanto, você pode facilmente evitar muitos deles incorporando processos de design adequados. Outros exigem apenas alterações nos materiais utilizados e nas condições de armazenamento.

Portanto, é necessário um investimento inicial significativo em ferramentas para o processo. Também é especialmente importante que você sempre acerte o design do molde. É por isso que o RapidDirect está aqui para você! Na RapidDirect, somos profissionais em fornecer a você o serviço de moldagem por injeção de plástico da mais alta qualidade.

Entendemos os vários defeitos e causas de moldagem por injeção. Nossa experiência técnica de alto nível nos permite evitar esses defeitos por todos os meios. Nossos serviços econômicos de moldagem por injeção de plástico estão disponíveis para produção em massa e protótipos rápidos. Estes e muitos mais você receberá ao enviar seus arquivos de design para uma cotação.

Perguntas frequentes – Defeitos na moldagem por injeção

Como evitar afundamento em peças moldadas?

As pias aparecem devido a seções transversais mais grossas que o normal. Eles também são resultado de projetos de peças não uniformes ou posicionamento inadequado do portão. Portanto, você deve seguir a espessura de parede recomendada para cada material que usar. Isso garantirá que os materiais fluam da área grossa para a fina sempre que necessário.

Os defeitos de moldagem por injeção são evitáveis?

Sim. Você pode facilmente evitar defeitos nas peças moldadas por injeção. Tudo que você precisa fazer é seguir as técnicas adequadas de fabricação e armazenamento. Ajudaria se você também escolhesse as ferramentas mais eficazes para seus processos de moldagem por injeção de plástico.

A velocidade de injeção é importante para prevenir defeitos na moldagem por injeção?

A velocidade ou taxa de injeção tem uma grande influência no aquecimento secundário do plástico. Portanto, ter uma velocidade de injeção adequada e ideal é muito importante se você quiser evitar defeitos.

Material compósito

- Como a moldagem por injeção é realizada

- A impressão 3D pode substituir a moldagem por injeção?

- Como estimar o custo de moldagem por injeção?

- 5 causas de falha do equipamento (e o que você pode fazer para evitá-lo)

- Como planejar e implementar automação em uma planta de moldagem por injeção

- Quatro tipos de ataques cibernéticos e como evitá-los

- 4 principais causas de falha de aparelhagem e como evitá-las

- Principais causas de falha de máquina e como evitá-las

- O que é uma queda de pressão e como evitá-la?

- Armadilhas de proteção de máquina e como evitá-las