Moldagem por injeção robótica para compósitos funcionalizados

Anybrid GmbH (Dresden, Alemanha) é um spin-off do Instituto de Engenharia Leve e Tecnologia de Polímeros (ILK) da TU Dresden. A ILK trabalha com a indústria para desenvolver novas tecnologias leves, com foco em compósitos de polímero reforçado. “Desenvolvemos esta máquina de moldagem por injeção robotizada há dois anos para a produção de componentes híbridos”, disse Michael Stegelmann, diretor comercial da Anybrid. Componentes híbridos referem-se à funcionalização de uma estrutura - por exemplo, um tubo composto ou chassi de veículo elétrico de metal - com plástico moldado por injeção para criar pontos de fixação locais, reforços de reforço, etc.

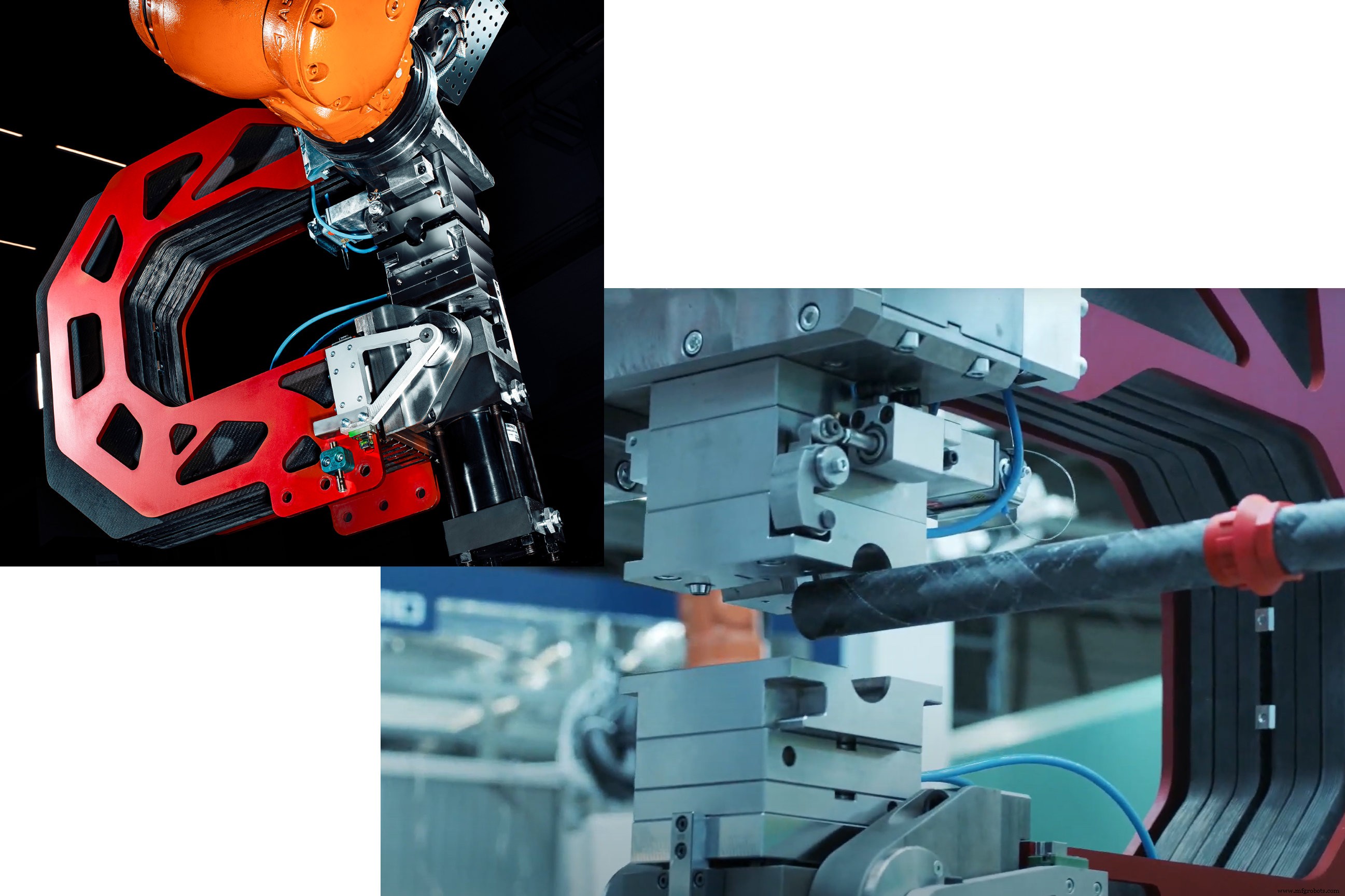

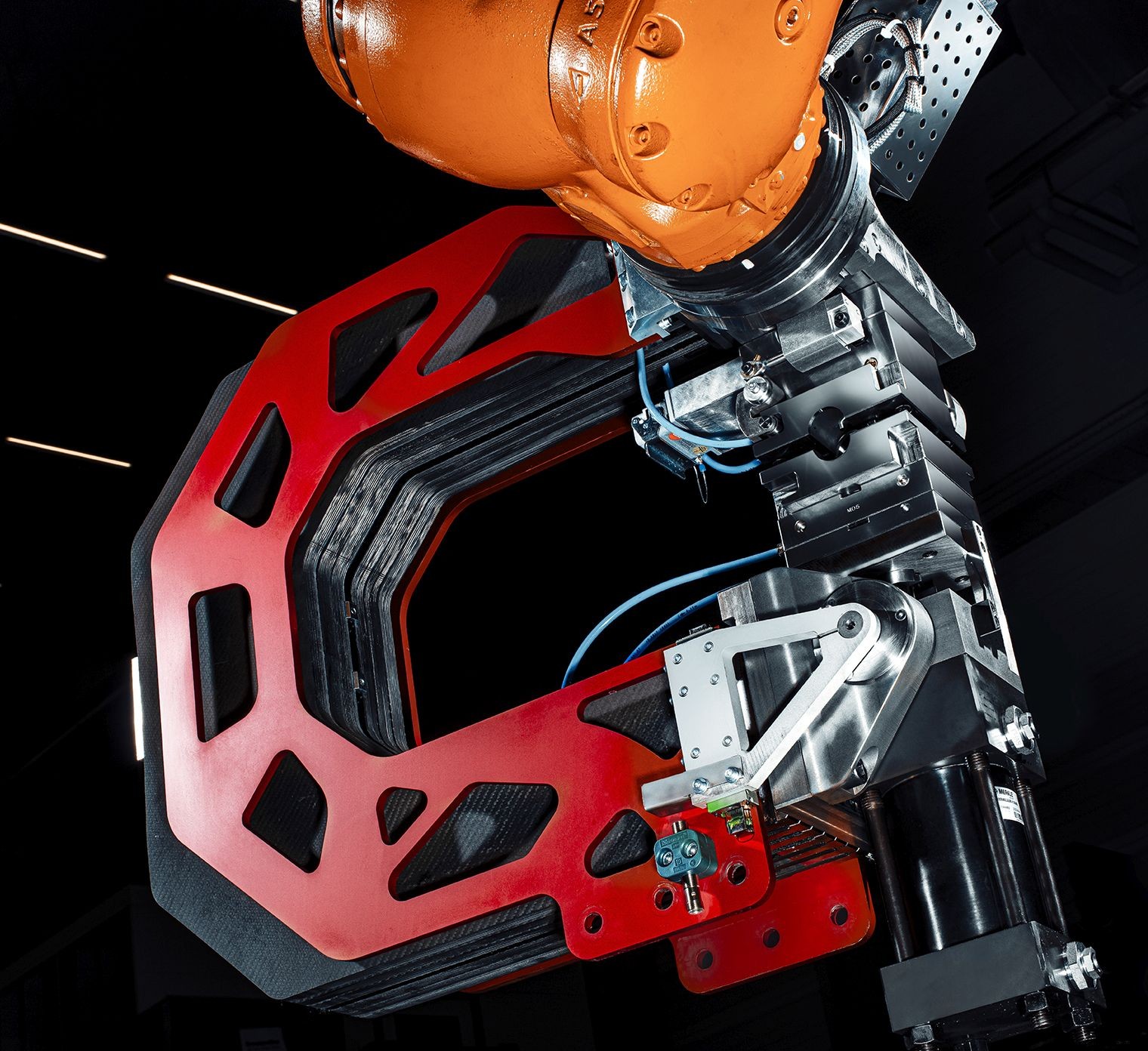

Esse processo, conhecido como sobremoldagem ou moldagem por injeção híbrida, ganhou muita atenção nos últimos 5-6 anos, mas em uma forma mais tradicional - moldes de aço em uma prensa de moldagem com uma unidade de injeção acoplada. Anybrid miniaturizou esta configuração em vermelho e preto, efetor final em forma de C mostrado no robô Kuka na imagem acima e no vídeo abaixo. O resultado é revolucionário, permitindo que pultrusões ou extrusões sejam sobremoldadas à medida que saem da matriz de moldagem ou que grandes estruturas sejam funcionalizadas à medida que avançam em uma linha de montagem.

ROBIN

ROBIN, abreviação de “moldagem por injeção robotizada”, foi apresentado pela primeira vez em 2019 na feira K em Dusseldorf, Alemanha. “Fundamos a empresa no ano passado e agora estamos trabalhando com os clientes para estabelecer linhas de produção piloto usando o equipamento”, diz Stegelmann. O conceito, ele explica, é reduzir a massa da máquina de moldagem por injeção usando pequenas unidades de injeção e ferramentas de moldagem compactas e baratas que podem ser trocadas rapidamente.

“O efetor final ROBIN compreende uma estrutura em C feita de composto de fibra de carbono e do lado de fora você vê uma estrutura de alumínio”, explica Stegelmann. “A estrutura contém o sistema de travamento leve, que suporta até 12 toneladas de forças de carregamento durante a moldagem por injeção, trazidas do lado superior para o lado inferior do molde.” O ROBIN também pode alcançar um cantilever de 1 metro em grandes estruturas. “Este é o nosso know-how dentro da ILK - como usar fibra de carbono e materiais leves da maneira certa.”

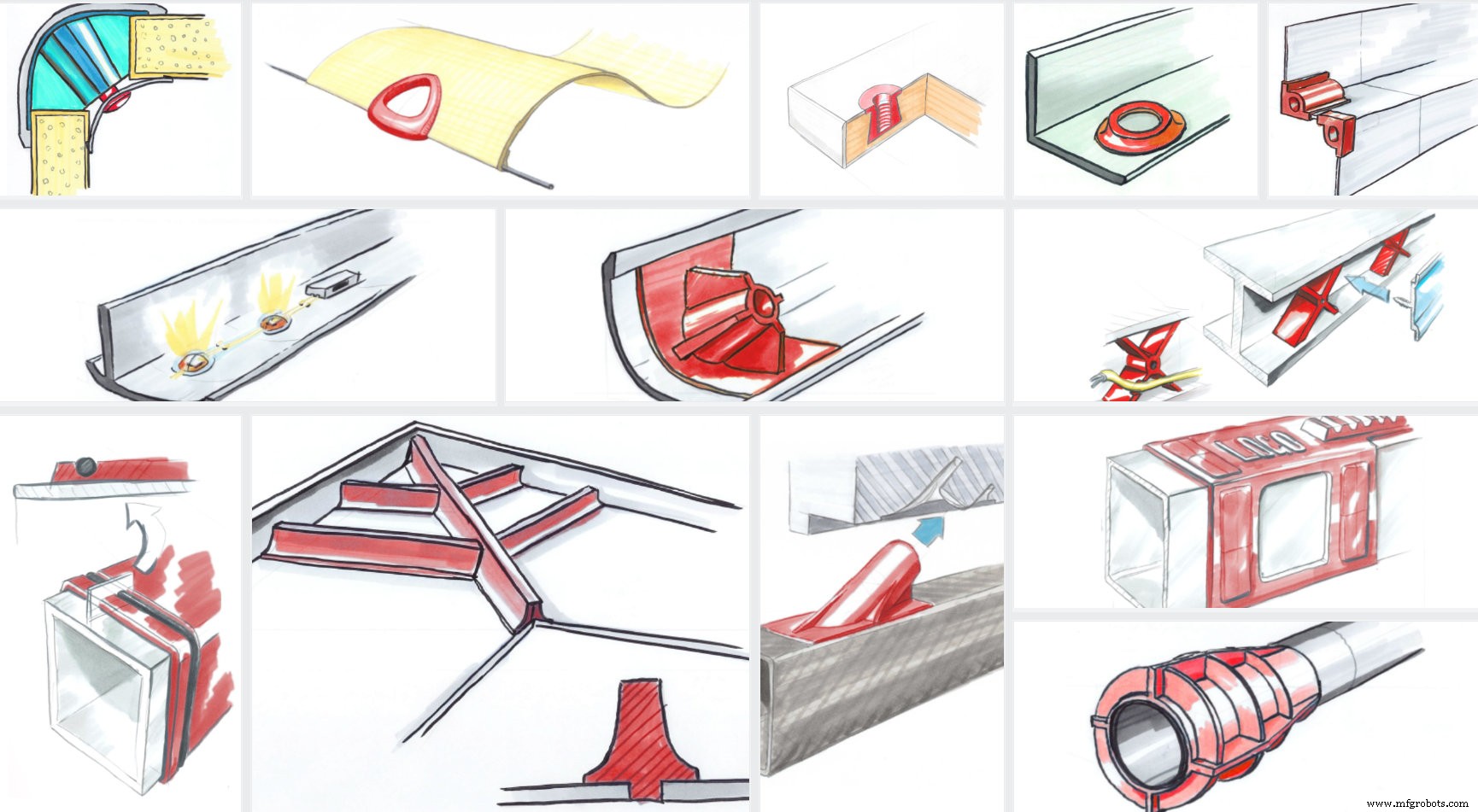

A abordagem tradicional para moldagem por injeção requer grandes prensas e ferramentas de moldagem caras. Portanto, ele foi limitado à produção de grandes séries / alto volume. Em contraste, ROBIN permite a fabricação de pequenas séries ou múltiplas e diferentes molduras em componentes maiores. “O princípio é que temos tal flexibilidade nas máquinas que podemos funcionalizar quase qualquer material ou estrutura composta”, observa Stegelmann.

“Tentamos minimizar o tamanho dos moldes para reduzir custos, então você só precisa de alguns milhares de euros para construir o molde”, explica Stegelmann. “Isso permite um sistema integrado de troca rápida porque apenas uma pequena área do molde precisa ser trocada. A ideia, por exemplo, é que você tenha uma linha de montagem com a possibilidade de trocar rapidamente o molde e fazer uma peça diferente em dois lados diferentes da linha. Você pode usar dois sistemas Robin ou um sistema Robin e mudar rapidamente o molde. Então, você tem alta flexibilidade. ”

Essa redução no tamanho limita a área que pode ser sobremoldada. “No momento, estamos limitados a 50-60 gramas para a injeção”, diz Stegelmann. “Desenvolvemos o ROBIN para pesar apenas 140 quilos, o que torna possível usar uma automação menor e mais acessível. Estamos nos concentrando agora na funcionalização de tubos e perfis e na adição de elementos menores a estruturas maiores. ”

Como obter um bom vínculo na moldagem

“Este é realmente o nosso histórico”, diz Stegelmann, referindo-se aos quatro co-fundadores do Anybrid. “Fizemos isso em muitos projetos nos últimos 10 ou 15 anos, combinando diferentes materiais e encontrando a ligação certa, fiz meu doutorado em processos de extrusão e é sempre desafiador quando você está combinando diferentes materiais. Você sempre precisa de alguma preparação adicional para a colagem, como tratamento de plasma ou tratamento a laser, para alterar a estrutura da superfície, especialmente ao colar plástico ou plástico reforçado em metal. Compósitos são um pouco mais fáceis, porque você pode combinar a matriz de polímero no material de moldagem por injeção e o substrato. ”

Por exemplo, no tubo sobremoldado mostrado abaixo, a Mitsui Chemicals Europe (Dusseldorf, Alemanha) forneceu as fitas de polipropileno reforçado com fibra de carbono (PP) unidirecional (UD) e a INOMETA (Herford, Alemanha) as usou para produzir tubos compostos, que a Anybrid então sobremoldado. “A funcionalização era do mesmo material de que são feitos os tubos”, diz Stegelmann. “Nós o sobremoldamos com material PP não reforçado e reforçado com fibra de carbono, mas também com reforços com fibra de vidro. Com ROBIN, você pode fabricar com qualquer material termoplástico que exista no mercado. ”

Este é o motivo pelo qual a Anybrid auxilia seus clientes nos testes. “Recebemos clientes que não têm certeza se seus materiais irão aderir uns aos outros”, observa Stegelmann. “Pedimos que nos enviem parte do material e então fazemos algumas estruturas pequenas e simples para testar. Temos um pequeno molde para uma nervura de reforço que podemos moldar por injeção em diferentes placas. Por exemplo, se o cliente nos enviar amostras de algumas placas compostas, podemos moldá-las com seus materiais de moldagem por injeção. Essa é a primeira etapa, que temos um estudo de viabilidade do comportamento de união dos diferentes materiais. Depois disso, podemos fazer algumas análises e oferecer sugestões de otimização. ”

Aplicativos potenciais

“Ainda estamos explorando as aplicações, mas inicialmente estamos trabalhando com tubos e perfis”, diz Stegelmann. “Uma de nossas ideias é trazer sequencialmente estruturas diferentes para essas formas contínuas e potencialmente muito longas”, diz Stegelmann. “Assim, os elementos podem ser aplicados diretamente em tubos. Esses conceitos já estão sendo usados por INOMETA e Herone (Dresden, Alemanha) para integrar sistemas de conexão axial e engrenagens de forma adequada. Isso também pode ser interessante na indústria de aviação, onde você precisa de vários aprimoramentos de rigidez e talvez queira adicionar funções, como acessórios. Além disso, você pode ter uma longarina ou moldura, por exemplo, mas muitas variações de comprimento. Com nossa tecnologia, existe a possibilidade de manter um alto nível de automação e apenas variar os elementos que você está funcionalizando de uma parte para a outra. ”

“Também há potencial com componentes grandes”, diz Stegelmann. “Trabalhando na ILK nos últimos anos, desenvolvemos muitos componentes híbridos diferentes usando aço, plástico e compósitos. Pudemos ver que clipes sobremoldados em quadros estruturais e chassis fazem sentido para a montagem. E com a mudança para veículos elétricos e sistemas de hidrogênio, vemos que é importante tornar as linhas de montagem e processos o mais flexíveis possível, para se preparar para uma variedade de componentes diferentes que podem ser necessários no futuro. Com ROBIN, você pode ajustar facilmente melhorias locais para montagem, mas também para rigidez da estrutura, por exemplo. No entanto, queremos estender essa capacidade além do setor automotivo e aeroespacial. Nossa ideia era tornar isso mais acessível para pequenas empresas e habilitar essa tecnologia híbrida para quantidades menores em outros campos e outras aplicações. ”

fibra

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Materiais de espuma para moldagem por injeção ou compressão

- Materiais para moldagem por injeção de reação (RIM)

- Moldagem por injeção:o que é, como funciona, para quem é

- Ferramental Macio vs. Duro para Moldagem por Injeção

- Moldagem por injeção de plástico:tecnologia para as necessidades atuais

- 10 melhores resinas plásticas para moldagem por injeção

- 10 melhores resinas plásticas para moldagem por injeção

- Visão geral da moldagem por injeção médica:moldagem por injeção de plástico para a indústria de dispositivos médicos

- Diferentes tipos de texturas de molde para moldagem por injeção