O efeito de uma pequena quantidade de SiO2 na cinética de sinterização de nanopós de zircônia tetragonal

Resumo

No presente trabalho, o comportamento de sinterização de zircônia estabilizada com ítria a 3% molar (3Y-TZP) com e sem pequena quantidade (0,2% em peso) de SiO 2 aditivo foi investigado. Foi estudado o impacto da sílica adicionada de duas formas (co-precipitação e mistura mecânica) na cinética de sinterização de nanopós 3Y-TZP na fase inicial de sinterização. Verificou-se que o aditivo de sílica leva à alteração do mecanismo de sinterização predominante na fase inicial de sinterização do volume (VD) para a difusão no contorno do grão (GBD) em nanopós obtidos por co-precipitação. Foi demonstrado que a forma de adição de sílica também influencia significativamente a cinética de sinterização do 3Y-TZP. No caso dos nanopós com aditivo de sílica obtidos pelo método de mistura, o processo de sinterização ocorreu devido à predominância do mecanismo VD. Verificou-se que o aditivo de sílica e a ativação mecânica levam à aceleração do processo de sinterização.

Histórico

É um fato bem conhecido que a zircônia é realmente notável por uma ampla gama e combinação de propriedades físicas e mecânicas, como alta tenacidade à fratura; alta resistência e dureza; biocompatibilidade; condutividade iônica; radiação e resistência química [1]. Muitas propriedades combinadas em um único material, a zircônia. Isso é possível devido à habilidade da zircônia em transformações de fase [2]. A zircônia pode existir em três estados:um estado monoclínico, um estado tetragonal e um estado cúbico. Esses estados podem ser estabilizados pela adição de aditivos como Y 2 O 3 , MgO, CaO [3]. A zircônia tetragonal estabilizada com ítria (Y-TZP) é conhecida como uma importante cerâmica estrutural e é usada para produtos de meios de moagem, conectores de fibra óptica e peças de precisão. Em todos os casos de uso de nanopós de zircônia, o produtor de peças de cerâmica precisa conhecer os regimes ideais de pressão-temperatura-tempo para a obtenção de cerâmicas nanoestruturadas densas ou porosas. A vantagem dos nanopós é a possibilidade de sinterização em baixa temperatura e, como resultado, a homogeneidade da estrutura cerâmica. Sabe-se que a granulometria (tamanho e forma das partículas e o tamanho dos agregados e aglomerados), a fase e a composição química dos pós de partida, bem como a mesma característica de aglomeração como a “dureza” do aglomerado determinam as compactações e o regime de sinterização. A aglomeração é condicionada pelas forças de van der Waals entre as partículas. Se essas forças forem fracas, os aglomerados são chamados de aglomerados “moles”. Esses aglomerados podem ser facilmente quebrados em um meio líquido por ultrassom ou / e adições de dispersantes. Em contraste, forças fortes entre as partículas devido a calcinações de alta temperatura ou adições químicas incorretas resultam em aglomerados “duros”. Nesse caso, é muito alto para perceber os benefícios dos cristalitos primários nanométricos. A alta temperatura de sinterização leva à distribuição bimodal do tamanho do grão e à separação de fases em cerâmicas de zircônia. A prevenção da aglomeração dura é um dos objetivos básicos no processo de síntese de nanopós, bem como na uniformidade da forma das partículas e na estreita distribuição de tamanhos [2].

Quanto aos aditivos que influenciam a estrutura dos nanopós de zircônia (Al 2 O 3 , NiO, Cr 2 O 3, SiO 2, GeO 2 ) tornou-se possível obter novas cerâmicas com propriedades específicas. O impacto de vários aditivos na cinética de sinterização tem sido investigado por muitos pesquisadores [3,4,5,6,7]. Um dos pesquisadores bem conhecidos no campo da pesquisa do efeito de diferentes aditivos na zircônia tetragonal, Matsui relatou que o aditivo de sílica acelera o processo de sinterização porque o mecanismo de sinterização é alterado de limite de grão para difusão de volume por adição de sílica [ 3, 4].

No presente artigo, o impacto de uma pequena quantidade de SiO ligeiramente solúvel 2 aditivo sobre a cinética da etapa inicial de sinterização de cerâmicas com base em 3Y-TZP. Em nossa investigação anterior da cinética de sinterização de nanopós 3Y-TZP, obtivemos resultados contraditórios usando nanopós que foram obtidos no laboratório DIPE com a mesma composição química. Nossos resultados não concordam com os resultados dos estudos realizados sobre os nanopós TZ-3Y da produção da empresa Tosoh. A razão para a diferença dos mecanismos de sinterização predominantes na fase inicial foi identificada em nosso estudo [8]. Concluiu-se que este resultado se deve à influência da ativação mecânica na estrutura dos pós, na composição da fase e na cinética de sinterização do 3Y-TZP.

Métodos

Para a investigação, foi escolhido o nanopó 3Y-TZP (3 mol% Y 2 O 3 -zircônia tetragonal estabilizada) obtida no DIPE do NASU (Ucrânia) pelo método de co-precipitação. Foi usada uma tecnologia de cloreto e a adição de 0,2% em peso de SiO 2 para produzir esses nanopós. A técnica de preparação foi descrita em detalhes no artigo [9]. O aditivo de sílica foi adicionado de duas maneiras:

- 1)

pelo método de co-precipitação foram obtidos os nanopós:com e sem a adição da sílica 3Y-TZP- 0,2% em peso SiO 2 ; 3Y-TZP, respectivamente;

- 2)

pelo método de mistura foram obtidos nanopós com sílica e com ativação mecânica para moagem de 4 e 8 h PMM4-3Y-TZP-0,2% em peso SiO 2 e PMM8-3Y-TZP-0,2% em peso SiO 2 (As abreviações PMM4 e PMM8 foram marcadas para os nomes dos pós, mistura e moagem por 4 e 8 h).

Para separar o impacto da sílica e o efeito da ativação mecânica foram obtidos 3Y-TZP com o mesmo tempo de moagem 4 e 8 h PM4-3Y-TZP e PM8-3Y-TZP (a abreviatura PM4 e PM8 significa moagem para 4 e 8 h).

Todos os nanopós obtidos foram calcinados a 1000 ° C em 2 h. Então, nos dois últimos casos, os nanopós foram moídos mecanicamente em um moinho planetário. Depois disso, todos os nanopós foram prensados a 300 MPa e sinterizados à temperatura de 1500 0 C com diferentes taxas de aquecimento de 2,5, 5, 10 e 20 ° C / min no dilatômetro (NETZSCH DIL 402 PC). Os dados de encolhimento dos compactos de pó de sinterização foram obtidos usando um dilatômetro que foi calibrado usando um Al 2 padrão O 3 . A expansão térmica de cada amostra foi corrigida com a curva de resfriamento pelo método descrito em [7, 9]. O encolhimento ocorreu isotropicamente. A densidade final das amostras sinterizadas foi medida pelo método de Arquimedes.

As características de todos os nanopós foram avaliadas por difração de raios X (XRD) empregando um difratômetro Dron-3 com radiação Cu-K α. O ajuste e a análise das curvas de XRD foram feitos pelo software Powder Cell para Windows versão 2.4. Tamanhos de cristalito (d XRD ) foram calculados a partir do alargamento da linha dos picos de difração de raios-X usando a Equação de Debay-Scherrer [10]. A área de superfície específica e os tamanhos de cristalito (d BET ) foram medidos pelo método Brunauer-Emmett-Teller (BET) no dispositivo “SORBI-4”. As estruturas dos nanopós também foram estudadas por microscópio eletrônico de transmissão TEM (Jem 200A, JEOL, Japão) e o tamanho médio de partícula observado foi comparado com o valor obtido por XRD. A formação da estrutura dos nanopós foi investigada pelos métodos FTIR (modelo TENSOR 27, BRUKER) e TG-DTA (modelo Linses 1600, Alemanha). Os histogramas de tamanho de partícula foram obtidos a partir das medições de 200-250 partículas em imagens TEM. Os graus de aglomeração (fator de aglomeração) de todos os nanopós foram calculados conforme descrito nos artigos [2, 11, 12].

A composição química e a análise de mapeamento de EDX dos materiais sintetizados foram verificados por análise de espectroscopia de energia dispersiva (EDS) (JSM6490 LV JEOL, Japão com análises de EDX, Oxford, Inglaterra). As microestruturas das cerâmicas foram estudadas por microscopia eletrônica de varredura (JSM 6490LV JEOL) após o polimento das superfícies bem como das superfícies fraturadas.

Para análise dos dados dilatométricos do estágio inicial de sinterização, foi utilizada a técnica de taxa constante de aquecimento padrão (CRH) [13,14,15]. Este método analítico é aplicável apenas para a análise da fase inicial de sinterização (não é mais do que 4% da contração relativa). Nessa faixa de temperatura, os contatos interpartículas começam a se formar e crescer, mas o crescimento do grão ainda é insignificante. Para definir a energia de ativação da sinterização foi utilizada uma Eq analítica. (1) derivado de Wang e Raj:

$$ \ mathrm {T} \ cdot \ mathrm {c} \ frac {\ mathrm {d} \ uprho} {\ mathrm {d} \ mathrm {T}} =\ frac {1} {{\ mathrm {F} } ^ {\ prime} \ left (\ uprho \ right)} \ cdot \ frac {\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} {{\ mathrm {kTa}} ^ {\ mathrm {p} }} \ cdot \ exp \ left (- \ frac {\ mathrm {Q}} {\ mathrm {RT}} \ right) $$ (1)

Aqui, T é a temperatura; c - a taxa de aquecimento; ρ - a densidade; F ’(Ρ) - a função de densidade que depende de n ; K - a constante numérica - γ a energia de superfície; Ω - o volume atômico; D - o coeficiente de difusão, k - a constante de Boltzmann, a - o raio da partícula; parâmetros n e p são a ordem que depende do mecanismo de difusão, Q - a energia de ativação e R - a constante de gás. Usando a inclinação S 1 do gráfico do tipo Arrhenius de ln [T (dT / dt) (dρ / dT)] contra 1 / T na mesma densidade, o Q é expresso como

$$ \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 1 $$ (2)

Para definir o parâmetro, n foi usada a Equação de Yang e Cutler. (2) Isso ajudou a determinar o mecanismo de sinterização na fase inicial de sinterização.

$$ \ frac {\ mathrm {d} \ left (\ Delta \ mathrm {L} / {\ mathrm {L}} _ 0 \ right)} {\ mathrm {d} \ mathrm {T}} =\ left (\ frac {{\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} _ 0 \ mathrm {R}} {{\ mathrm {ka}} ^ {\ mathrm {p}} \ mathrm {cQ}} \ right) \ cdot \ left (\ frac {\ mathrm {nQ}} {{\ mathrm {RT}} ^ {2- \ mathrm {n}}} \ right) \ cdot \ exp \ left (- \ frac {\ mathrm { nQ}} {\ mathrm {RT}} \ right) $$ (3)

Aqui, ΔL =(L 0 -L) é a mudança no comprimento da amostra; c =DT / dt é a taxa de aquecimento e D 0 é o termo pré-exponencial definido como D =D 0 exp (-Q / RT). Usando a inclinação S 2 do gráfico do tipo Arrhenius de ln [T 2-n d (ΔL / L 0 ) / dT] contra 1 / T foi encontrado:

$$ \ mathrm {n} \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 2 $$ (4)

Considerando que se n =1, isso significa que o mecanismo de fluxo viscoso domina. Se n =1/2, o mecanismo de difusão de volume domina e se n =1/3, o mecanismo de difusão de contorno de grão domina.

Resultados e discussão

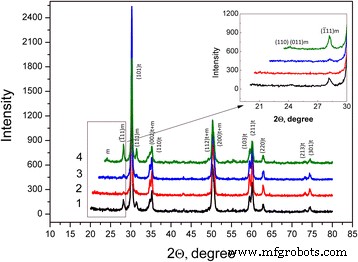

As características dos nanopós são mostradas na Tabela 1. Os espectros de XRD dos nanopós sintetizados pela técnica de mistura e co-precipitação apresentada na Fig. 1. É mostrado que o aditivo de sílica e uma moagem mecânica dificilmente afetaram o tamanho dos cristalitos e a composição de fase do nanopós. E uma ativação mecânica durante 8 h levou a um ligeiro aumento na quantidade da fase monoclínica. A Figura 1 confirma o fato de que o aditivo de sílica não foi encontrado como uma fase separada, então pode-se supor que em caso de co-precipitação o aditivo em tão pequena quantidade entra na solução sólida. Os parâmetros de rede são diminuídos de forma insignificante em nanopó 3Y-TZP-0.2% em peso de SiO 2 obtido por co-precipitação porque o raio da sílica ( r (Si 4+ ) =0,040 nm) é menor que o raio de zircônia (r (Zr 4+ ) =0,0720 nm). No caso de nanopós moídos mecanicamente com pequena quantidade de sílica e sem sílica, a diminuição dos parâmetros de rede provavelmente é causada pela moagem (Tabela 2).

Os padrões de XRD de nanopós com e sem aditivo de sílica:1- PMM8-3Y-TZP-0,2% em peso SiO 2 ; 2 -3Y-TZP-0,2% em peso SiO 2 ; 3-3Y-TZP; 4 - PM8-3Y-TZP

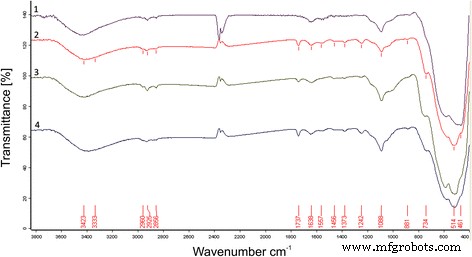

Os espectros de FTIR dos sistemas estudados são mostrados na Fig.2. No intervalo 3700–3200 cm -1 e 1700–1300 cm -1 apareceram bandas de absorção que correspondem às vibrações de valência e deformação das ligações OH das moléculas de água e hidroxilas que se coordenam na superfície das nanopartículas, respectivamente. As bandas de absorção que aparecem na faixa de 1200-1000 cm -1 estão relacionados às vibrações superficiais dos grupos Zr =O (OH) e SiOH. As bandas de absorção observadas abaixo de 1000 cm -1 correspondem às vibrações Zr-O-Zr e O-Zr-O liga a rede de zircônia.

Os espectros de FTIR de nanopós:1- 3Y-TZP; 2 - PM8-3Y-TZP; 3- PMM8-3Y-TZP-0,2% em peso SiO 2 ; 4- 3Y-TZP-0,2% em peso SiO 2

Na faixa de vibrações de alongamento da rede Zr-O, uma série de bandas com frequências de 734 cm -1 , 590 cm -1 , 514 cm -1 e 461 cm -1 aparecem no espectro de IV dos pós investigados. Para o ZrO 2 -3 mol. % Y 2 O 3 sistema inicial três picos com frequências de 590 cm -1 , 514 cm -1 e 461 cm -1 aparecem no espectro de IV desta faixa, o que indica a formação de uma fase predominantemente tetragonal neste sistema [16]. Para mecânica (moagem) e / ou quimicamente (a introdução de SiO 2 ) do sistema de óxido modificado, uma banda de absorção com uma frequência de 734 cm -1 aparece no espectro de IV, que corresponde à ligação Zr-O da fase monoclínica orientada no ZrO δ poliedros, onde δ é igual a 4 ou 6 [16]. Uma análise do quadro qualitativo do espectro de IV nesta faixa demonstra a mudança na razão da intensidade dos picos que correspondem às ligações Zr-O orientadas em diferentes planos de diferentes fases. Assim, no espectro de IV de sistemas modificados física e quimicamente, a contribuição da banda de alta frequência na faixa de alta frequência de 514 cm -1 é aprimorado em contraste com o sistema inicial. Para este sistema, a banda mais intensa é a banda de absorção em 461 cm -1 (conforme mostrado na Fig. 1). Isso indica o surgimento no sistema modificado de faces com menor número de coordenação dos átomos superficiais de zircônio e oxigênio em relação ao volumétrico [17]. A redução do número de coordenação dos átomos de zircônio e oxigênio pode ser o resultado do aparecimento de defeitos superficiais induzidos por ação física e / ou química no sistema inicial. A diminuição do número de coordenação de zircônio e oxigênio nas faces superficiais e o aparecimento da fase monoclínica levam a um aumento na energia superficial das nanopartículas \ ({E} _ {0, surf} ^ t <{E} _ {0, surf} ^ {t, def} <{E} _ {0, surf} ^ m \) [18].

Na região de vibrações dos grupos de superfície Zr =O (OH) existe uma banda larga. As principais contribuições para as intensidades desta banda são bandas de absorção com picos a 1015 cm -1 , 1040 cm -1 , 1088 cm -1 e 1171 cm -1 . Deve-se notar que a principal contribuição para este submáximo do espectro IR é feita pela banda de absorção em 1088 cm -1 para todos os sistemas apresentados. Ao mesmo tempo, para sistemas modificados física e / ou quimicamente, há um aumento na contribuição para o submáximo das bandas de baixa frequência. Essas alterações podem estar relacionadas à reorganização da superfície das nanopartículas ocorrida em decorrência da transformação martensítica tetragonal-monoclínica e em decorrência da alteração do defeito superficial sob a ação de fatores modificadores.

Na faixa de frequência 1700–1200 cm -1 , as bandas de vibrações de deformação das ligações OH das moléculas de água coordenadas na superfície das nanopartículas de óxido (1638 e 1557 cm -1 ) são observados para o sistema inicial. O aparecimento no espectro de IV de sistemas modificados da banda de absorção em 1737 cm -1 e um número de bandas na parte de baixa frequência desta faixa indica o processo de carbonização da superfície sob as condições de modificação, especialmente de natureza física. Uma série de bandas de absorção de 2960, 2925 e 2856 cm -1 correspondem às ligações C-H dos grupos alifáticos CH 3 e CH 2 indicando a presença de uma pequena quantidade de matéria orgânica na superfície das nanopartículas.

Uma ampla banda de absorção de 3700–3200 cm -1 é devido ao alongamento das vibrações da ligação OH das moléculas de água coordenadas na superfície das partículas. Deve-se notar que, no caso de sistemas, ambos ZrO original 2 -Y 2 O 3 e ZrO quimicamente modificado 2 -Y 2 O 3 -SiO 2 processado por ação mecânica, a intensificação do ombro de baixa frequência desta banda é observada, o que indica a formação de centros ativos idênticos na superfície das partículas de sistemas fisicamente modificados.

Assim, as características detectadas do espectro de IV de sistemas modificados física e / ou quimicamente indicam uma mudança no estado de superfície das partículas que leva a uma mudança em sua energia de superfície e como consequência à reatividade das partículas.

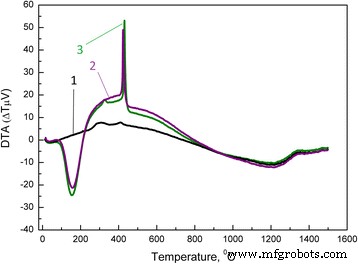

As características térmicas dos nanopós foram analisadas usando o instrumento DTA. Os nanopós foram aquecidos a 1500 ° C com taxa de aquecimento de 10 ° C / min. A Figura 3 mostra as curvas DTA dos nanopós obtidos por co-precipitação e métodos de mistura com e sem sílica. O pico endotérmico na curva DTA (cerca de 157 ° C) foi determinado para a evaporação da água física no gel amorfo. Os picos exotérmicos (em torno de 423 e 430 ° C) nas curvas de ambos os nanopós com e sem sílica foram atribuídos à cristalização. Como pode ser visto na Fig. 3, o aditivo de sílica quase não afetou a dinâmica dos processos de cristalização.

Curvas DTA de amostras:1- PMM8-3Y-TZP-0,2% em peso SiO 2 (os nanopós foram calcinados a 1000 ° C durante 2 h); 2 - 3Y-TZP-0,2% em peso de SiO2 (hidróxido); 3- 3Y-TZP (hidróxido)

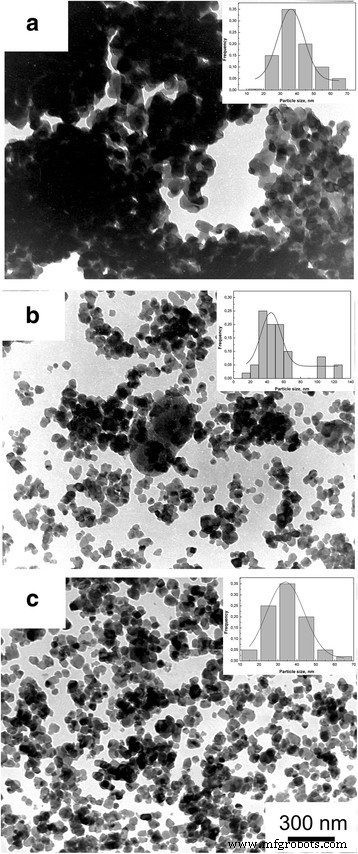

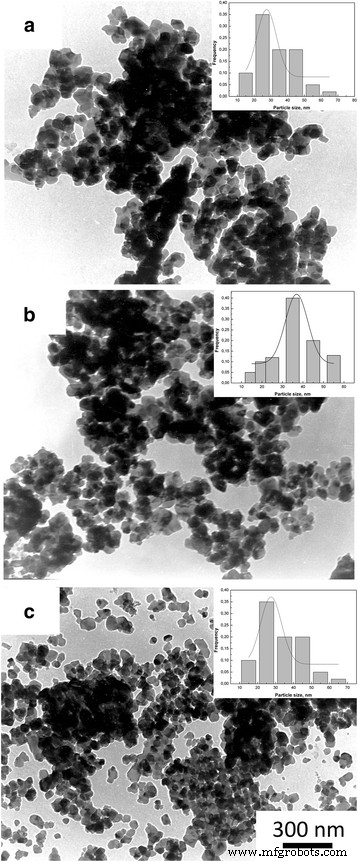

Na Fig. 4 são mostradas imagens TEM de nanopós 3Y-TZP com (b, c) e sem moagem (a). Como pode ser visto, 3Y-TZP (a) tem um grau de agregação suficientemente alto. Porém, deve-se observar que os agregados são “moles” e podem ser facilmente destruídos por uma ação mecânica, observada após 4 he após 8 h de moagem. A Figura 5 mostrou imagens TEM da estrutura e os histogramas de distribuição de tamanho de partícula de nanopós 3Y-TZP com sílica, que foi obtido por co-precipitação (a) e pelo método de mistura com moagem por 4 h (b) e 8 h ( c). O efeito do aditivo de sílica e da ativação mecânica no tamanho das partículas e no grau de aglomeração (fator de aglomeração F a ,%) de nanopós são mostrados na Tabela 2. O aditivo de sílica afetou de forma insignificante a área de superfície específica. Fresamento mecânico levou ao aumento S BET com o aumento do tempo de moagem. A área de superfície máxima foi alcançada no pó PMM8-3Y-TZP + 0,2% em peso SiO 2 . O grau de aglomeração diminui na moagem de 4 horas. Mas, neste caso, o aditivo de sílica se distribuiu de forma desigual no 3Y-TZP. O resultado importante é que 8 horas de moagem foram suficientes para que o aditivo se distribuísse na superfície do 3Y-TZP da melhor maneira possível. Como pode ser visto na Fig. 6, esse pequeno aditivo de sílica é distribuído em uma estrutura de cerâmica uniforme, independentemente do método de adição de dopante.

Imagens TEM e histogramas de distribuição de tamanho de partícula de ( a ) 3Y-TZP, b PM4-3Y-TZP, c Nanopós PM8-3Y-TZP

Imagens TEM e histogramas de distribuição de tamanho de partícula de ( a ) 3Y-TZP-0,2% em peso SiO 2 , b PMM4-3Y-TZP-0,2% em peso SiO 2 , c PMM8-3Y-TZP-0,2% em peso SiO 2 nanopós

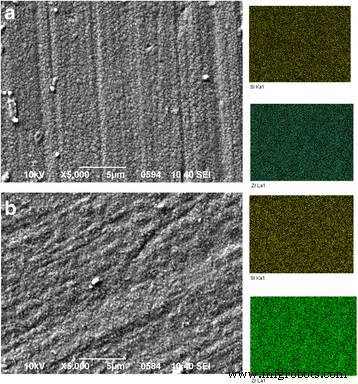

As imagens SEM e a análise de mapeamento EDX de amostras sinterizadas a 1500 ° C ( a ) 3Y-TZP-0,2% em peso SiO 2 , e b PMM8-3Y-TZP-0,2% em peso SiO 2

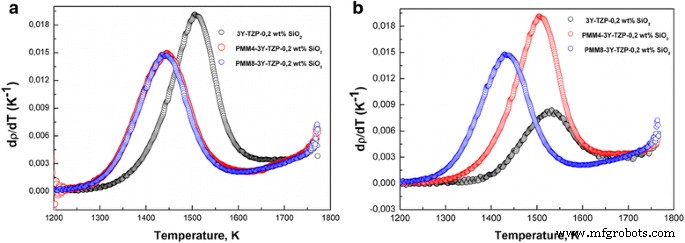

A dependência da temperatura das taxas de densificação (dρ / dT) dos nanopós 3Y-TZP com e sem moagem é mostrada na Fig. 7. Como podemos ver, o nanopó 3Y-TZP sem moagem atingiu a taxa máxima de densificação a uma temperatura mais baixa do que os nanopós de moagem. Para esses pós, as curvas de densificação mudaram para a temperatura mais alta.

Dependência da temperatura das taxas de densificação de ( a ) 3Y-TZP, PM4-3Y-TZP, PM8-3Y-TZP e b 3Y-TZP-0,2% em peso SiO 2 , PMM4-3Y-TZP-0,2% em peso SiO 2 , PMM8-3Y-TZP-0,2% em peso SiO 2 nanopós

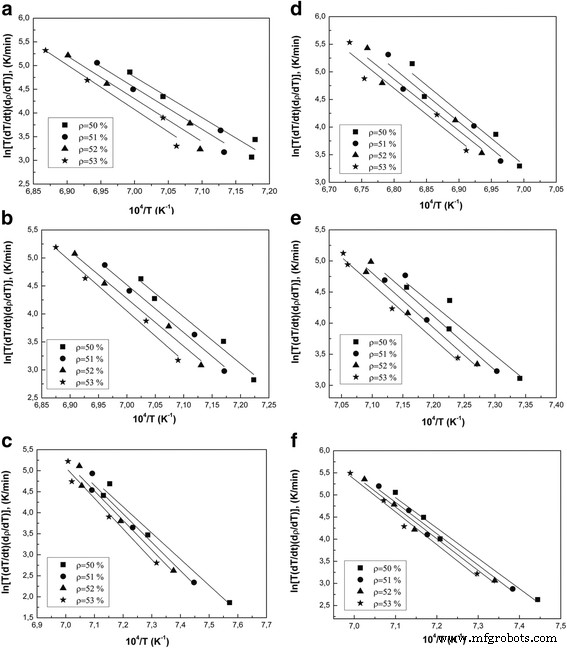

O gráfico do tipo Arrhenius (Fig. 8) e a Tabela 3 mostram que o pó 3Y-TZP sem moagem já está sinterizado por mecanismo de difusão de volume. É por isso que é sinterizado mais rápido do que outros. É um objetivo que outros pesquisadores [3,4,5,6,7] desejam alcançar em seus nanopós usando vários aditivos, incluindo sílica. No entanto, já alcançamos esse objetivo devido à nossa tecnologia única de produção de nanopós.

Parcelas do tipo Arrhenius de ( a ) 3Y-TZP, b PM4-3Y-TZP, c PM8-3Y-TZP, d 3Y-TZP-0,2% em peso SiO 2 , e PMM4-3Y-TZP-0,2% em peso SiO 2 , e f PMM8-3Y-TZP-0,2% em peso SiO 2 nanopós

O maior efeito de ativação mecânica foi obtido às 8 horas de moagem. Neste caso, o mecanismo de sinterização mudou de VD para GBD. É sabido que os pós Y-TZP (Tosoh) iniciais são produzidos por hidrólise com tempo de moagem de 48 h (patente JP 3680338). Como resultado de nossa investigação anterior, o tempo de moagem pode ser reduzido de 48 h para apenas 4 e 8 h. Nas mesmas condições, mas usando nossos nanopós (DIPE), conseguimos economizar tempo [8, 9]. Verificou-se que 8 horas de moagem são mais que suficientes para que os pós em análise mudem o mecanismo de sinterização de VD para GBD.

Quanto aos pós com aditivos de sílica, a taxa de densificação máxima dos nanopós PMM4-3Y-TZP-0,2% em peso SiO 2 , PMM8-3Y-TZP-0,2% em peso SiO 2 obtido usando o método de mistura foi alcançado em temperatura mais baixa do que na amostra 3Y-TZP-0,2% em peso SiO 2 preparado por co-precipitação. Isso significa que eles são sinterizados mais rapidamente. E, neste caso, um mecanismo dominante no estágio inicial de sinterização foi o mecanismo VD. Em contraste, os pós 3Y-TZP com 0,2% em peso de SiO2 obtidos por co-precipitação foram sinterizados devido ao predomínio do mecanismo GBD.

Conclusões

Foi demonstrado o impacto do aditivo de sílica, diversas formas de adição de sílica e ativação mecânica na cinética da etapa inicial de sinterização. As seguintes conclusões foram obtidas:

- 1)

O aditivo de sílica é o motivo da mudança do mecanismo predominante na fase inicial de sinterização de VD para GBD em nanopós obtidos por co-precipitação. Deve-se notar que uma quantidade tão pequena (apenas 0,2% em peso de SiO 2 ) tem forte influência na cinética de sinterização.

- 2)

No caso dos nanopós obtidos por mistura, como os processos ocorrem com predominância do mecanismo VD, a soma dos dois fatores - o aditivo de sílica e a ativação mecânica - leva à aceleração da sinterização.

- 3)

A ativação mecânica também causa uma mudança no mecanismo de sinterização de VD para GBD; e aqui, a questão mais importante é o tempo de moagem (apenas uma moagem de 8 horas).

Abreviações

- 3Y-TZP:

-

3 mol% de policristal de zircônia tetragonal estabilizado com ítria

- CRH:

-

Taxa constante de aquecimento

- DIPE:

-

Instituto Donetsk de Física e Engenharia

- GBD:

-

Difusão de limite de grão

- NAS:

-

Academia Nacional de Ciências

- PM4 e PM8:

-

Moagem de pó durante 4 e 8 horas

- PMM4 e PMM8:

-

Mistura de pó e moagem durante 4 e 8 horas

- S BET :

-

Área de superfície específica medida pelo método Brunauer-Emmett-Teller (BET)

- TEM:

-

Microscopia eletrônica de transmissão

- VD:

-

Difusão de volume

- % em peso:

-

Porcentagem de peso

- XRD:

-

Difração de raios X

Nanomateriais

- Breve Análise das Aplicações dos Refratários de Zircônia

- Pó de metal refratário e seu processo de sinterização

- O que é o efeito de pele?

- BLB Industries A CAIXA PEQUENA

- O efeito Nike:o ciclo de inovação da Indústria 4.0 na prática

- Peças da máquina - Verificando as pequenas coisas

- O efeito das temperaturas criogênicas em materiais plásticos

- O efeito do pH em corantes amarelos do jardim

- O que é o pequeno moedor sem centro?

- Medindo a perpendicularidade de pequenas peças de metal