Eletrodos sem aglutinante e sua aplicação para baterias de íon-lítio

Resumo

As baterias de íon-lítio (LIB) como sistemas de abastecimento e armazenamento de energia têm sido amplamente utilizadas em eletrônicos, veículos elétricos e redes de serviços públicos. No entanto, há uma demanda crescente para aumentar a densidade de energia do LIB. Portanto, o desenvolvimento de novos materiais para eletrodos com alta densidade de energia torna-se significativo. Embora muitos materiais novos tenham sido descobertos, questões permanecem como (1) a interação fraca e o problema de interface entre o ligante e o material ativo (óxido de metal, Si, Li, S, etc.), (2) grande mudança de volume, (3) ) baixa condutividade íon / elétron e (4) auto-agregação de materiais ativos durante os processos de carga e descarga. Atualmente, o eletrodo sem aglutinante serve como um candidato promissor para resolver os problemas acima. Em primeiro lugar, o problema de interface do ligante e dos materiais ativos pode ser resolvido fixando o material ativo diretamente no substrato condutor. Em segundo lugar, a expansão de grande volume de materiais ativos pode ser acomodada pela porosidade do eletrodo sem aglutinante. Em terceiro lugar, a condutividade de íons e elétrons pode ser aumentada pelo contato próximo entre o substrato condutor e o material ativo. Portanto, o eletrodo livre de aglutinante geralmente exibe excelentes desempenhos eletroquímicos. O processo de fabricação tradicional contém ligantes eletroquimicamente inativos e materiais condutores, o que reduz a capacidade específica e a densidade de energia dos materiais ativos. Quando o aglutinante e o material condutor são eliminados, a densidade de energia da bateria pode ser bastante melhorada. Esta revisão apresenta a preparação, aplicação e perspectiva dos eletrodos sem aglutinante. Primeiro, diferentes substratos condutores são introduzidos, os quais servem como transportadores para os materiais ativos. É seguido pelo método de fabricação de eletrodos sem aglutinante das perspectivas da química, física e eletricidade. Posteriormente, é apresentada a aplicação do eletrodo livre de ligante no campo da bateria flexível. Finalmente, são fornecidas as perspectivas em termos desses métodos de processamento e dos aplicativos.

Introdução

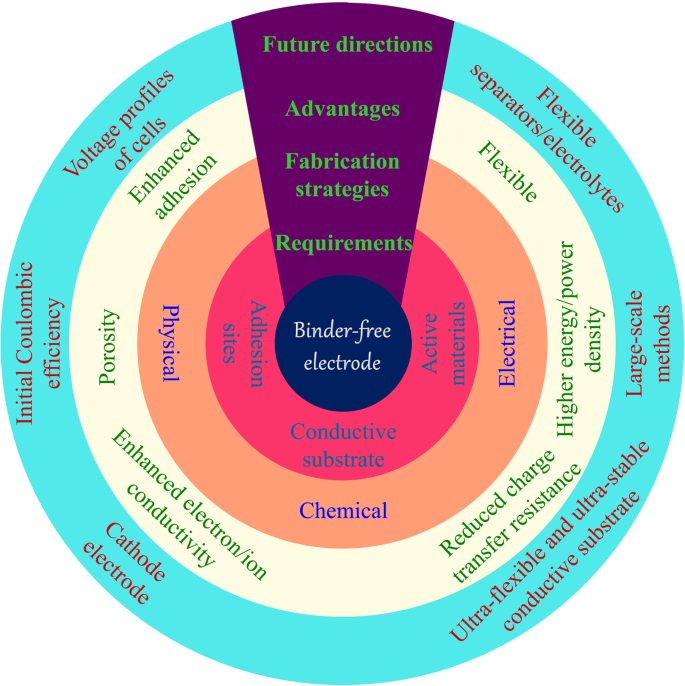

A crise energética e as questões ambientais impulsionaram o desenvolvimento de energia renovável e novos sistemas de armazenamento de energia ecologicamente corretos. Por causa do problema intermitente de fontes de energia renováveis, como energia eólica, energia hídrica e energia solar, as baterias são consideradas importantes sistemas de armazenamento de energia [1,2,3]. Há uma demanda crescente por dispositivos de armazenamento de energia confiáveis e eficientes. As baterias de íon-lítio (LIBs) têm atraído muita atenção devido à alta densidade de energia e potência, alta voltagem da célula, ampla faixa de temperatura operacional e ciclo de vida longo [4]. Atualmente, o processo tradicional de preparação de baterias utiliza um fluoreto de polivinilideno (PVDF) como ligante para fixar o agente condutor e os materiais ativos no coletor de corrente por um método de revestimento [5, 6]. Com a demanda por LIBs com maior capacidade e menor tamanho, tanto o desenvolvimento de materiais ativos com alta capacidade específica quanto a redução de materiais inativos na célula são importantes. Os métodos para reduzir os materiais inativos são os seguintes. Em primeiro lugar, o ligante tradicional pode ser substituído pelo ligante condutor, por exemplo, polímero à base de pireno e polímero conjugado com polifluoreno. Esses polímeros são naturalmente condutores, e sua cadeia lateral ou backbone é modificada para aumentar a adesão [7,8,9,10]. O aglutinante condutivo serve como agente condutor. Portanto, o uso de carbono inativo na célula pode ser reduzido. No entanto, a fraca interação interfacial entre esses ligantes (PVDF e ligantes novos desenvolvidos) e materiais ativos (óxido metálico, Si, Sn, Li, S, etc.) resulta na auto-agregação das partículas ou / e isolamento do coletor de corrente. Portanto, esses novos materiais com alta capacidade apresentam desempenho reduzido da bateria [11,12,13,14,15]. Em segundo lugar, substratos condutores avançados, por exemplo, tecido de carbono, grafeno e espuma de Ni, são investigados, onde os materiais ativos podem ser ancorados nos locais de adesão especiais dos substratos. As aderências entre materiais ativos e substratos são alcançadas por forte ligação química e / ou física, o que melhora significativamente a integridade dos eletrodos. Além disso, este processo remove potencialmente os aditivos ligantes e condutores de carbono. Portanto, a densidade de energia pode ser amplamente melhorada [16, 17] (Fig. 1).

Os requisitos, métodos de fabricação, vantagens e desenvolvimento futuro para eletrodo livre de aglutinante

Muitas pesquisas demonstraram as inúmeras vantagens dos eletrodos livres de aglutinante [18,19,20,21]. Ao imobilizar os materiais ativos no substrato condutor de elétrons correspondente, o problema de interface do ligante e dos materiais ativos pode ser resolvido devido à ausência de ligante orgânico cobrindo a superfície dos materiais ativos [22, 23]. Os materiais ativos aderem firmemente ao substrato condutor, o que melhora muito a condutividade eletrônica. As propriedades dos materiais de suporte, por exemplo, estruturas porosas, facilitam a penetração do eletrólito e a difusão de íons [24]. Além disso, a grande área de superfície tem o benefício do uso total de materiais ativos e do transporte de íons de lítio. Além disso, o material ativo é geralmente uniformemente ancorado no substrato condutor, o que pode prevenir efetivamente a aglomeração das nanopartículas e reduzir a expansão do volume durante o processo de ciclo repetido. Os eletrodos sem aglutinante geralmente mostram Li + alto e condutividade de elétrons, molhabilidade decente do eletrólito e espaço de expansão de grande volume e forte força de ligação. Portanto, os eletrodos sem aglutinante exibem melhor capacidade, ciclagem e desempenho de taxa do que o sistema PVDF / materiais ativos / negro de fumo. Especificamente, o ciclo de vida dos novos nanomateriais aumentou de dezenas de ciclos para centenas de ciclos, com uma alta densidade de corrente de ~ 10 A g −1 .

O substrato condutor como um transportador para o material ativo é a base do eletrodo sem aglutinante. A matriz condutiva precisa ter locais adequados para o cultivo de materiais ativos, e suas propriedades mecânicas desempenham um papel decisivo em sua aplicação. Para aplicações dos eletrodos em dispositivos eletrônicos portáteis e flexíveis, os substratos condutores precisam ser dobrados ou mesmo dobrados várias vezes. Isso é difícil de conseguir em eletrodos convencionais fabricados pelo processo de pasta. O principal motivo é que o material ativo é separado do coletor de corrente durante o processo de dobra, resultando na desativação da bateria. O cultivo de materiais ativos diretamente em uma rede flexível fornece uma forte interação e leva a eletrodos robustos que mantêm a alta densidade de energia. Esses substratos flexíveis incluem principalmente espuma de metal, tecido de carbono e filmes autônomos de materiais de carbono [25].

Esta revisão tem como objetivo fornecer uma visão geral da preparação, aplicação e perspectiva de eletrodos sem aglutinante para LIBs. Nosso objetivo é destacar o recente desenvolvimento e aprimoramento de eletrodos livres de aglutinante [26]. Os métodos de fundição e infiltração da lâmina raspadora, que são sem dúvida importantes para o campo dos LIBs, não serão incluídos. Primeiro, apresentamos os diferentes substratos condutores, que servem principalmente como transportadores para os materiais ativos. Seguimos com uma apresentação sobre o método de fabricação de eletrodos sem aglutinante das perspectivas da química, física e eletricidade. Posteriormente, é apresentada a aplicação do eletrodo livre de ligante no campo da bateria flexível. Finalmente, as questões-chave relativas a esses métodos de preparação e suas aplicações são prospectadas.

Substrato Condutivo

O substrato condutor é o coletor de corrente com boa condutividade eletrônica. Portanto, o material é geralmente composto de metal ou material de carbono. Devido às limitações de fabricação, os coletores de corrente de metal são normalmente fabricados em filmes, malhas [27] e espumas [28]. Os produtos de metal são geralmente rígidos e não são facilmente recuperados após a deformação; portanto, eles são adequados apenas para baterias de alta densidade de energia da mesma configuração das baterias baseadas em lama. Cobre e alumínio são usados como coletores de corrente negativa e positiva, respectivamente, devido às diferentes resistências à oxidação [29]. A espuma de metal tem as vantagens de peso leve, grande área, estrutura tridimensional e semelhantes, que é frequentemente usada para eletrodos sem aglutinante [30].

Os materiais de carbono se originam de uma variedade de fontes e são muito flexíveis em sua preparação [31]. Esses materiais podem ser derivados de uma ampla variedade de materiais biológicos na natureza, bem como nanotubos de carbono quimicamente preparados, grafeno e estruturas porosas de carbono de materiais orgânicos [17, 32]. Em comparação com o metal, alguns tipos de materiais de carbono são mais leves e têm grande flexibilidade (flexível, dobrável, etc.). O tecido de carbono é cada vez mais aplicado no armazenamento de energia devido à sua excelente condutividade elétrica e flexibilidade [33].

Métodos químicos

Tratamento térmico

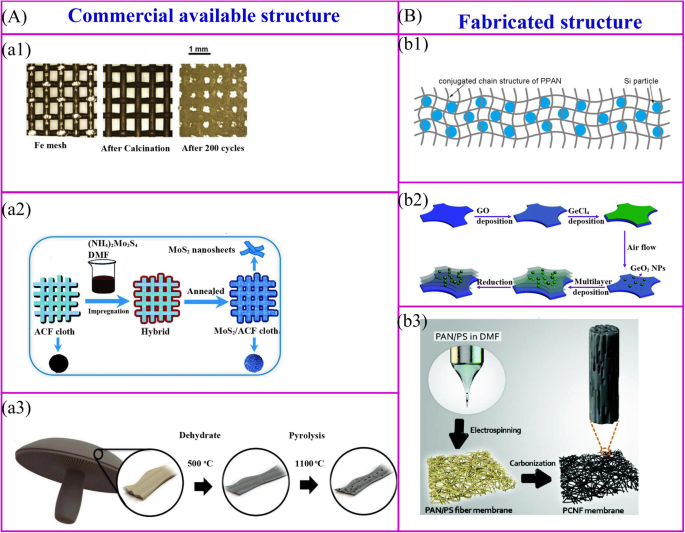

O tratamento térmico é um dos métodos comuns de preparação de um eletrodo sem aglutinante. Este método consiste em alterar as propriedades físicas e químicas do material por meio do processo de aquecimento e resfriamento. Após o tratamento térmico, o sal inorgânico é convertido no óxido de metal correspondente e o polímero se desidrata para formar uma estrutura condutora de carbono (Fig. 2). Para a preparação de eletrodos sem aglutinante, o tratamento térmico é geralmente usado para imobilizar o material ativo ou para construir uma estrutura autossustentável.

Tratamento térmico para a estrutura disponível comercialmente ( a ) e estrutura fabricada ( b ) a1 Nanopartículas de óxido metálico podem ser obtidas na superfície de uma estrutura metálica por meio de um processo de oxidação térmica simples [34]. a2 Os materiais ativos podem ser sintetizados na superfície da estrutura condutiva por tratamento térmico [35]. a3 A biomassa pode ser carbonizada para atingir a arquitetura de carbono [32]. b1 A mistura de polímero e materiais ativos pode ser carbonizada para obter o eletrodo livre de aglutinante [36]. b2 A estrutura hierárquica pode ser obtida por vários processos [37]. b3 O eletrodo livre de ligante pode ser obtido por tratamento térmico da membrana de eletrofiação [38]

A estrutura disponível comercialmente é utilizada como esqueleto de suporte para imobilizar materiais ativos. Esses materiais consistem em telas de metal, fibras de carbono, esponjas comerciais e derivados biológicos e esponjas comerciais [39], etc. (Fig. 2a). Nanopartículas de óxido metálico podem ser sintetizadas na superfície dos coletores de corrente de metal via simples progresso de oxidação térmica [34] (Fig. 2a1). Sem qualquer tratamento adicional, esses coletores de corrente podem ser usados diretamente como materiais de apoio para LIBs sem aglutinante. Fe 2 suportado por malha de ferro O 3 mostra uma capacidade de descarga muito alta de 1050 mAh g −1 após 200 ciclos. O tratamento térmico da membrana condutora com solução de precursor de materiais ativos é um método amplamente desenvolvido para a fabricação de eletrodos livres de ligante (Fig. 2a2). Um exemplo representativo é que o ultrafino MoS 2 nanofolhas revestidas na superfície de tecido de fibra de carbono ativa (ACF) podem ser fabricadas por imersão no (NH 4 ) 2 MoS 4 solução seguida de recozimento. Os desempenhos eletroquímicos são demonstrados que a capacidade de descarga de 971 mAh g −1 é alcançado em uma densidade de corrente de 100 mA g −1 [35]. O tratamento térmico de materiais de biomassa é um método simples para a preparação de eletrodo sem aglutinante. Ozkan e colegas de trabalho carbonizaram o cogumelo portobello como ânodos LIBs livres de aglutinante (Fig. 2a3) [32]. Em alta temperatura, a estrutura dos materiais de biomassa pode ser mantida, e os heteroátomos e íons metálicos naturalmente apresentados podem dopar nos materiais de carbono, o que aumenta os desempenhos eletroquímicos, como condutividade e capacidade de elétrons.

O polímero é o principal material para a construção do esqueleto autossustentável do eletrodo sem ligante, e a estrutura do esqueleto é determinada pelo polímero e seu método de preparação (Fig. 2b) [40]. Em primeiro lugar, para os polímeros comuns, a pirólise do filme composto de materiais poliméricos ativos a 550 ° C pode preparar eletrodo livre de aglutinante (Fig. 2b1) [36]. O Si / SiO x / O eletrodo composto PAN é preparado por este método [41, 42]. Após o recozimento, o poliacrilonitrila (PAN) pode ser convertido em estrutura condutiva dopada com N, e a rede de carbono não apenas estabiliza o SEI e acomoda as mudanças de volume, mas também fornece boa flexibilidade e resistência mecânica para o eletrodo. Da mesma forma, o eletrodo de Si / rGO pode ser obtido fundindo suspensão de Si, óxido de grafeno reduzido (rGO) e polivinilpirrolidona (PVP) em espuma de níquel seguido por um processo de recozimento [43]. Em segundo lugar, o processo camada por camada (LBL) é uma maneira atraente de fazer estruturas e nanomateriais complexos. Um eletrodo com múltiplas camadas pode ser fabricado por imersão da folha de Ti em solução de poli (cloreto de dialildimetilamônio) (PDDA), suspensão de óxido de grafeno (GO), solução de PDDA e solução aquosa de H 3 PMo 12 O 40 em certos ciclos, seguido de tratamento térmico a 500 ° C [44]. Tal método LBL pode ser aplicado para preparar um eletrodo sem aglutinante em grande escala. Este tipo de método é adequado para fazer anatase mesoporosa TiO 2 / espuma de níquel [45], MoS 2 nanofolha / ACF e multicamadas GeO 2 / rGO (Fig. 2b2) [37, 46]. Por último, eletrodos livres de aglutinante podem ser fabricados por encapsulamento de materiais ativos em polímeros e, em seguida, fabricação em uma nova nanoestrutura (Fig. 2b3). Esteiras de nanofibras hierárquicas flexíveis podem ser sintetizadas por eletrofiação e subsequente tratamento térmico.

Existem muitos méritos para estruturas fabricadas e disponíveis comercialmente. O material ativo é revestido na superfície da estrutura comercialmente disponível, enquanto a estrutura fabricada atua como um recipiente para encapsular o material ativo. Em contraste com o encapsulamento de materiais ativos, o revestimento de superfície faz mais contato entre os materiais ativos e o eletrólito. Portanto, isso resulta em melhor desempenho de taxa, mas menor eficiência Coulombic inicial e baixo desempenho de ciclismo.

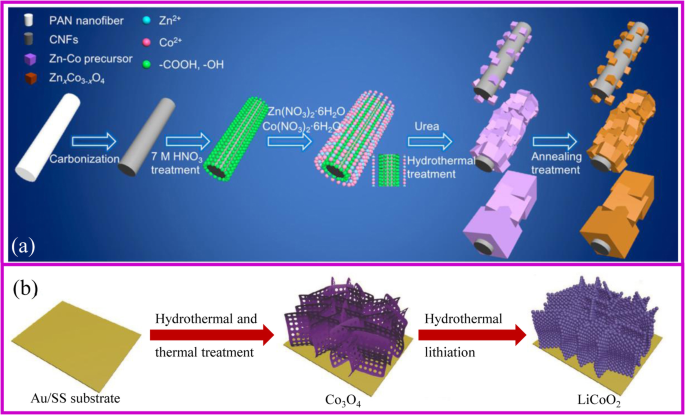

Tratamento hidrotérmico

O método hidrotérmico é amplamente utilizado em diferentes disciplinas nas últimas décadas. Atualmente, esta técnica tem feito um grande esforço em termos de interpretação de mecanismos e fabricação de materiais. Para o processo hidrotérmico, os íons metálicos são dissolvidos na solução, que posteriormente forma uma solução supersaturada em alta temperatura e pressão. Durante este processo, o crescimento do cristal ocorre no ponto de nucleação do substrato. Em comparação com as partículas agregadas preparadas por tratamento térmico, o método hidrotérmico pode produzir materiais em nanoescala uniformes, monodispersos e de alta pureza controláveis em condições moderadas. O processo hidrotérmico de nanoestrutura fina tem atraído muita atenção em materiais de armazenamento de energia.

Um processo sintético geral para a preparação do eletrodo sem aglutinante usando o método hidrotérmico é semelhante ao procedimento descrito na Fig. 3a. Os materiais de apoio são obtidos primeiro. Se os materiais de suporte forem lisos com pontos de nucleação limitados, a deposição de materiais ativos em sua superfície seria proibida. Geralmente, o tecido de carbono precisa de tratamento ácido ou térmico para se tornar mais hidrofílico. Além disso, o pH da solução deve ser ajustado pela adição de um precipitante adequado para promover o crescimento do precursor na superfície do substrato. Os materiais obtidos são tratados termicamente para obter o composto desejado, mantendo a nanoestrutura. Hu, Zhang e colegas de trabalho relataram um método escalonável para a preparação de Zn x Co 3-x O 4 nanocubos / CNFs (nanofibras de carbono, CNFs). O tamanho do cubo pode ser ajustado pelo pH aplicado no processo hidrotérmico [47].

a O esquema de ZnCoO x / Fabricação de compósito CNF [47]. b A fabricação de eletrodo catódico usando método hidrotérmico [48]

O método hidrotérmico pode fabricar componentes únicos e múltiplos [49]. Muitas morfologias de eletrodos livres de ligante foram desenvolvidas, como TiO 2 nanobastões em andaime de nanotubo de carbono (CNT) [50], Fe 3 O 4 nanopartículas, nanocones de NiO, Ni (OH) 2 nanofolhas e Fe 3 O 4 / Nanoplacas de Ni / C crescidas em espuma de Ni [51,52,53,54], MnO 2 nanoflakes em espuma de grafeno [55] e FeF 3 · 0,33H 2 O matrizes semelhantes a flores em fibra de carbono [56]. Li e colegas de trabalho desenvolveram NiCo 2 S 4 arranjos de nanotubos mostrando estrutura 3D única, em que NiCo 2 S 4 nanotubos mostram 5 nm de comprimento e 100 nm de largura [57]. NiCo poroso 2 O 4 nanagulhas cultivadas em rede de grafeno 3D podem ser obtidas usando NiCl 2 · 6H 2 O e CoCl 2 · 6H 2 O como os precursores [58]. Essas nanoestruturas se distribuem de maneira homogênea no substrato condutor. Portanto, esses compostos não apenas facilitam a transferência de elétrons e acomodam as mudanças de volume dos materiais ativos durante o processo de descarga / carga, mas também melhoram as propriedades eletroquímicas com alta capacidade, capacidade de taxa alta e estabilidade de ciclo para LIBs. Especificamente, Fe 3 O 4 nanopartícula @ espuma de Ni mostrou uma capacidade reversível de 543 mA h g −1 na densidade de corrente de 10 C após mais de 2.000 ciclos [51]. Matrizes de NiO @ espuma de Ni podem fornecer uma capacidade de 969 mAh g −1 na densidade de corrente de 0,5 C e ainda permanecem cerca de 605,9 mAh g −1 a 10 C [52].

É importante notar que o método hidrotérmico é uma boa estratégia para conseguir a litiação de óxidos metálicos para materiais catódicos. A litiação convencional requer a mistura uniforme do precursor com sal de Li, o que é muito difícil de obter os desejados eletrodos livres de aglutinante. A litiação hidrotérmica é um método de solução que não requer o tratamento do precursor, por isso é um dos métodos atraentes para a fabricação do eletrodo de cátodo sem aglutinante. Em 2018, Xia et al. preparou o LiCoO poroso 2 cátodo sem aglutinante com aço inoxidável revestido de Au como substratos pela litiação hidrotérmica de Co 3 O 4 precursor (Fig. 3b) [48]. Este eletrodo mostra excelente taxa e desempenho de ciclagem com uma capacidade de 104,6 mA h g −1 a uma taxa de 10 C e a retenção de capacidade de 81,8% após 1000 ciclos.

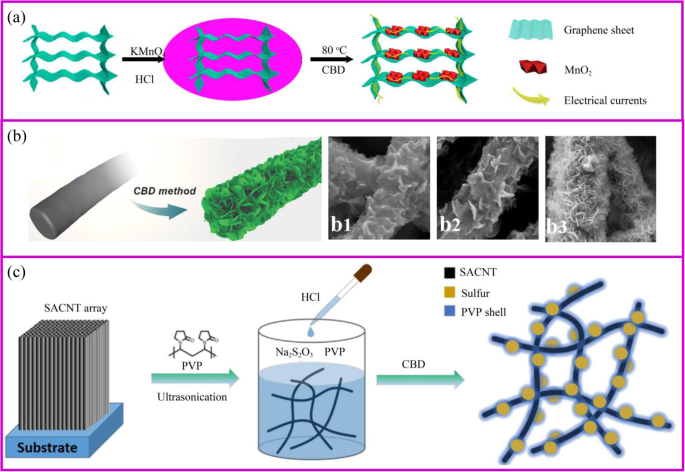

Deposição em banho químico

A deposição em banho químico (CBD) é um processo de crescimento in situ de materiais ativos no substrato por meio de uma reação química. Comparando com o método hidrotérmico, este método de síntese é fácil de aumentar e permite que os nanomateriais cresçam em baixa temperatura e pressão ambiente sem o uso de equipamento especial. Além disso, o CBD e o método hidrotérmico cultivam materiais na superfície dos substratos por meio de um mecanismo semelhante, de modo que os requisitos para os substratos são muito semelhantes. Como o mesmo para o procedimento mostrado na Fig. 4a, o precursor de materiais ativos iria nuclear e crescer ajustando o pH e a temperatura das reações. Por exemplo, grafeno 3D / MnO 2 híbridos são preparados pela presença de aerogel de grafeno 3D no ácido KMnO 4 solução [59].

a Ilustração esquemática da preparação de grafeno 3D / MnO 2 híbrido e ilustrações de transferência de elétrons em grafeno 3D / MnO 2 híbrido [59]. b Método CBD para a fabricação de CNF @ Ni (OH) 2 [60]. b1–3 Diferentes membranas híbridas com aumento das concentrações de Ni (NO 3 ) 2 solução. c Esquema do procedimento de síntese para o composto PVP @ S-SACNT [61]

A morfologia dos materiais ativos é influenciada pelos materiais de suporte, tempo de reação e concentração do precursor (Fig. 4b). O substrato determina os locais de nucleação iniciais. Por exemplo, a morfologia de MnO 2 é nanofolha e nanopartícula no substrato de grafeno e CNTs, respectivamente [62, 63]. Além disso, a morfologia dos materiais ativos no material de suporte é influenciada pela concentração do precursor. Por exemplo, Ni fino (OH) 2 nanofolhas começam a se formar e crescer perpendicularmente na superfície das nanofibras com baixo Ni (NO 3 ) 2 concentração (Fig. 4b) [60]. No entanto, com o aumento das concentrações de sal de Ni, uma espessa camada de Ni (OH) 2 nanofolhas são formadas gradualmente, o que pode ser atribuído à nucleação rápida e homogênea de Ni (OH) 2 . Portanto, a morfologia dos materiais ativos no material de suporte pode ser variada, como partículas [64], bainha, nanofolhas [65] e nanofios [66, 67]. Semelhante ao eletrodo preparado pelo método hidrotérmico, a arquitetura porosa e condutiva com materiais em nanoescala pode fornecer canais contínuos para difusão rápida de íons de lítio e transporte eficiente de elétrons para litiação / delitiação rápida.

O enxofre, um material catódico muito promissor, pode ser sintetizado por CBD em condições moderadas. O material de enxofre é baseado em uma reação simples entre Na 2 S 2 O 3 e ácidos em solução aquosa à temperatura ambiente. O processo é simples e benigno para o meio ambiente. Quando um molde adequado ou surfactante é aplicado, a estrutura especial de nano-enxofre pode ser obtida [68]. Quando os materiais condutores podem absorver S 2 O 3 2- , grande quantidade de enxofre é gerada nas interfases. O grafeno modificado por grupos funcionais fenil sulfonados permite a deposição uniforme de enxofre por meio de uma reação redox in situ [69]. O eletrodo de enxofre encapsulado em PVP sem aglutinante é preparado pela imobilização in situ das nanopartículas de enxofre na rede condutiva (Fig. 4c). PVP é um polímero anfifílico com uma cadeia alquil hidrofóbica e grupos amida hidrofílicos que podem ser usados como um agente dispersante. Quando o enxofre começa a se formar após a adição de ácido na solução, a natureza hidrofóbica do PVP faz com que ele se reveste preferencialmente na superfície S formando uma camada densa para proteger a dissolução dos polissulfetos [61].

Deposição de vapor químico

A deposição de vapor químico (CVD) é uma reação química na qual uma substância gasosa se deposita na superfície de um substrato quente. Este método pode produzir o filme uniforme na estrutura tridimensional e nanofios com o auxílio de catalisadores. O processo CVD consiste em três etapas:(1) difusão e absorção dos gases de reação na superfície do substrato quente, (2) reações dos gases no local ativo para formar um material de revestimento e (3) exaustão do gás gerado. Ao controlar a temperatura, pressão, proporção e tipo de gases, o material de revestimento desejado pode ser obtido.

O método CVD pode cultivar materiais ativos diretamente. Um exemplo impressionante correspondente ao processo CVD foi relatado por Tay e colaboradores [70]. O composto 3D de espuma de níquel / CNTs é sintetizado com espuma de níquel como substrato e etanol como precursor e fonte de carbono. Os CNTs obtidos servem como substratos para a deposição de crescimento de nanofolhas de NiO. FeVO amorfo 4 matrizes de nanofolhas podem crescer diretamente em um substrato de aço inoxidável flexível com VCl 3 como o precursor. Ele pode fornecer capacidades reversíveis de 601 mAh g −1 e 453 mAh g −1 na alta densidade de corrente de 8 C e 15 C, respectivamente [71].

Camadas de superfície preparadas por CVD também servem como interfaces de proteção entre o eletrodo e o eletrólito. Yang e colegas de trabalho usaram etileno como precursor de carbono para revestir materiais ativos por meio de um processo CVD, que não apenas melhora a estabilidade da estrutura, mas também forma uma excelente rede condutora eletrônica. Os nanofios de Si com uma camada de revestimento de carbono mostram um bom desempenho de taxa [72, 73]. Em 2016, Cui et al. mostraram que os materiais porosos com uma fina camada de materiais litiofílicos preparados pelo método CVD podem servir como andaime promovendo a deposição uniforme de íons de lítio [74]. Este material mostra um desempenho de ciclo estável com um pequeno superpotencial, mesmo em uma alta densidade de corrente de 3 mA / cm 2 durante os processos de carga e descarga.

O método CVD é uma das principais estratégias para a fabricação de materiais de Si avançados. O silício é o material de ânodo mais promissor para LIBs de próxima geração devido à maior capacidade específica de 4200 mAh g −1 e baixa tensão de operação [75]. No entanto, o silício sofre grandes mudanças de volume, o que leva à formação contínua de interface de eletrólito sólido (SEI), pulverização e enfraquecimento da capacidade durante os processos de ciclo [76]. Em geral, os materiais avançados de silício podem ser preparados por pós-tratamento de partículas de silício ou por redução do dióxido de silício. O CVD é uma maneira desejável de preparar uma película fina ou nanofio de silício, reduzindo ou pirolisando silano de alta pureza ou substitutos de silano. Em 2008, Cui et al. usou o método CVD para sintetizar nanofios de silício (Si NWs) no aço inoxidável com nanopartículas de Au como catalisadores e aplicou-o com sucesso como ânodo para LIBs [77]. Os nanofios de silício com um diâmetro de cerca de 89 nm podem acomodar 400% de mudança de volume sem rachar. Além disso, os nanofios são cultivados diretamente no coletor de corrente e todos os nanofios contribuem ativamente para a capacidade. Devido à nanoestrutura, todo o eletrodo poroso tem uma área de superfície específica muito grande e, portanto, excelente condução de íons. O material de silício nanofio pode atingir uma capacidade teórica de quase 4200 mAh g −1 pela primeira vez na taxa C / 20. Embora o diâmetro dos nanofios tenha aumentado de 89 para 141 nm após o processo de ciclagem, a estrutura geral permaneceu intacta. O crescimento do Si é controlado pelos catalisadores. O aço inoxidável também pode atuar como catalisador para a formação do filme de Si. No entanto, a formação de camadas de Si no coletor de corrente pode causar tensões severas entre a camada de Si e o coletor. O crescimento do Si pode ser interferido em uma determinada etapa pelo controle das sementes ativas. Por exemplo, o grafeno quimicamente estável ou superfície de metal Ge com nanopartículas de Au ou Sn podem servir como sementes para o crescimento de Si NWs [78, 79].

Deposição de camada atômica

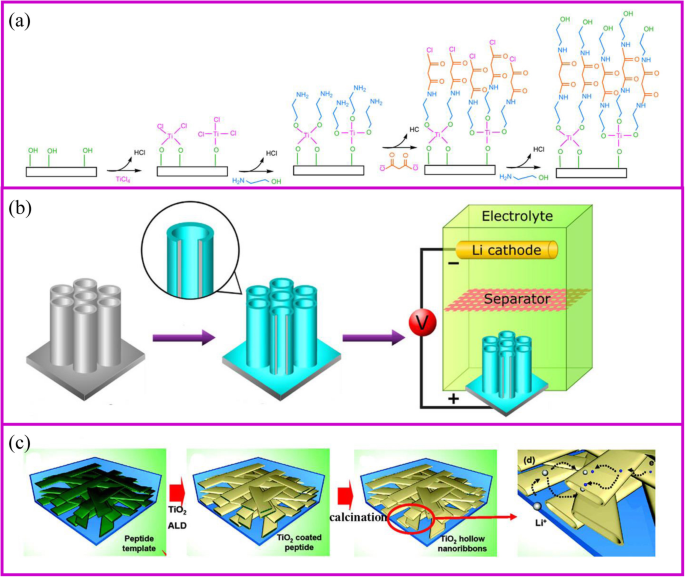

O método de deposição de camada atômica (ALD) é uma deposição em fase de vapor, autolimitada e camada por camada, que é semelhante ao CVD. Este método pode produzir filmes finos em nanoescala e controláveis em uma deposição camada por camada atômica. Portanto, o processo deve consistir em pelo menos dois gases precursores diferentes, que podem reagir entre si [80]. Durante o processo ALD, o primeiro gás é introduzido no forno de tubos e reage com o substrato para formar uma camada de revestimento com grupos ativos. Após o primeiro gás ser totalmente emitido, o segundo gás é introduzido para reagir com a primeira camada (Fig. 5a) [81]. Repetindo este processo, diferentes camadas de revestimento podem ser obtidas. O filme de revestimento por ALD é principalmente influenciado pelo substrato, precursores de gases, temperatura, etc. Comparado com o método tradicional de deposição de filme fino, ALD pode controlar com precisão a espessura do revestimento em todo o substrato por reações químicas, e as camadas de revestimento não são apenas orifícios -livre, denso e uniforme, mas também conforme mesmo quando depositado em estruturas 3D complexas. Essas características do ALD o apresentam como uma ótima escolha para nanotecnologia e materiais.

a O mecanismo da técnica ALD [81], e dois exemplos para b revestimento de superfície [82] e c fabricação de materiais ativos [83]

Os eletrodos preparados com ALD geralmente têm boas propriedades eletroquímicas. TiO 2 é o material de eletrodo mais investigado (Fig. 5b, c) [84]. Recentemente, SnO 2 [85], MoS 2 [86], etc. são preparados e usados com sucesso como material ativo para LIBs (Fig. 5c) [87, 88]. Como o ALD é um método de síntese em fase de vapor, ele pode revestir uma camada uniforme com espessura controlável na superfície ou dentro dos poros dos materiais. Kang e colaboradores [83] demonstraram que as nanofitas como materiais ativos nos eletrodos permitem que o eletrólito seja imerso dentro do material, aumentando assim muito a taxa de difusão dos íons de lítio. Com a ajuda do modelo, o espaço oco das nanofitas pode ser sintetizado por ALD com o tamanho do túnel de quase 100–200 nm de largura e 20–50 nm de altura. Ele permite que o eletrólito molhe facilmente o espaço oco. A taxa de desempenho do TiO 2 a rede em nanoescala aumentou pelo menos cinco vezes a 5 C em comparação com a de 100 nm-TiO 2 nanopó. Biener et al. eletrodo poroso revestido com TiO 2 camadas. Verifica-se que o material com camada de revestimento mais fina apresenta melhor taxa de desempenho. Quando o TiO 2 espessura da camada aumentada de 2 para 7 e 20 nm, a capacidade diminui de 227 para 214 e 157 mAh g −1 , respectivamente [89].

The most general application of ALD in electrochemical storage is to protect the surface stability of electrodes to enhance the electrochemical performance [90]. The uniform Al2 O 3 coating on TiO2 nanotubes for LIBs is the most representative example of surface protection (Fig. 5a) [82]. The coating thickness of the Al2 O 3 layer onto the TiO2 nanotube can be controlled by ALD from 0.2, 1 to 10 nm according to the repeated cycles. The 1 nm coating Al2 O 3 layer can suppress the SEI formation and undesirable side reactions, which greatly improves the capacity. In addition, Al2 O 3 as an artificial layer can participate in the formation of SEI with Li–Al–O groups, which are great ionic conductor. Therefore, the Li-ion conductivity in improved and great rate performance can be achieved. Noked et al. demonstrated the 14 nm Al2 O 3 layer can effectively improve the stability of lithium metal interface by avoiding the reactions with electrolyte, cathode shuttles, etc. [91]. Comparing with the bare lithium metal anode, the ALD-protected anode can significantly improve cycling performance.

Electrical Methods

Electroplating

Electroplating is a versatile technique that functions to improve the surface properties of materials or to prepare nanoscale structures. The deposition mechanism is that in the case of an applied electric field, the ions move to the positive electrode and are reduced on the surface of the substrate to form a film. The thickness of film is controlled by the current density and time. Through post-treatment, the metal film can be oxidized to the corresponding metal oxide.

Template synthesis is the most popular method for preparing nanostructures of various materials using electroplating in LIBs. Chen, Xia, and coworkers obtained porous CoO semisphere arrays using the polystyrene as the template [92]. Yan, Tong, and coworkers demonstrated that CoO can coat on the surface of ZnO nanorod arrays by electroplating method. The ZnO template can be removed by treating the obtained electrode at KOH solution [93].

Electroplated surface layers also serves as a protective interfaces between the electrode and the electrolyte. Cu/TiO2 NT/Ti electrode can be prepared via electroplating Cu on TiO2 NT/Ti film. The prepared materials display a much higher discharge capacity, cycle stability, and Li + diffusion coefficient than bare TiO2 NT/Ti electrode [94]. Mulder et al. designed a 3D Ni honeycomb current collector for stable Li metal anode [95]. By controlling the porosity of Ni material with polyethylene glycol as an additive, the Li plating/stripping performance can prolong to 300 and 200 cycles at 0.5 mAh cm −2 and 1.0 mAh cm −2 , respectively, at 1.0 mA cm −2 .

Anodization

Anodization is a well-established technique for modifying a layer on the metal surface. Generally, the metal surface can be thermal treated to form the corresponding oxide protective layer. However, this heating process often carries out at a high temperature, which changes the material structure and properties. Therefore, it is necessary to develop a low temperature method. Anodization refers to a technique in which a metal material is oxidized and precipitated in the electrolyte solution by applying an anode current at room temperature. Anodization is popular because of its controllable structure, economical, and large-area preparation.

Li et al. firstly reported the porous Fe3 O 4 thin film as anode material cycled about 100 cycles at the 0.1 C [96]. Subsequently, TiO2 [97], NiO [98], WO3 [99], CuCl nanoparticles [100], etc. were prepared and showed decent cyclic stability, good ion and electron conductivity, and enhanced capacity. The NiO@Ni foam can deliver a reversible capacity up to 705.5 mAh g −1 and 548.1 mAh g −1 at a current density of 1 A g −1 and 2 A g −1 , respectivamente.

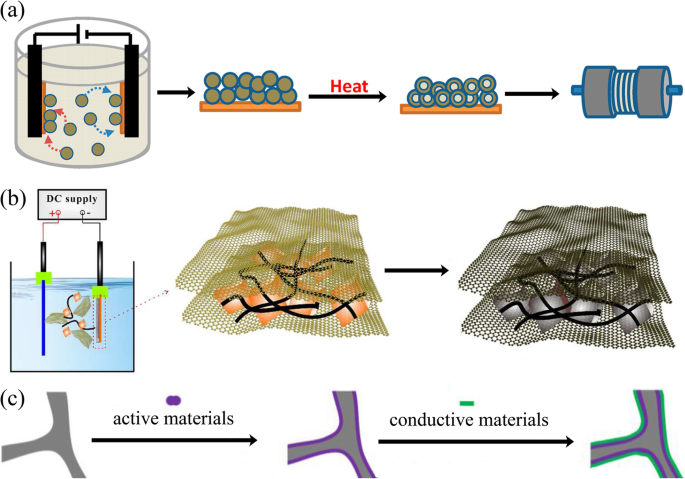

Electrophoretic Deposition

Electrophoretic deposition (EPD) has been widely used as a surface coating and film preparation method. The deposition mechanism is that during the process, the charged particles with small sizes (need to disperse into the solution) in a suitable suspension migrate towards an electrode under an applied electric field (Fig. 6a, b). The morphology of the achieved film is significantly influenced by the electrolyte solution [104]. EPD has the advantages of low cost, simplicity, green, and controllable operation [105].

a Schematic of process for fabrication of binder-free, carbon-free film electrodes [101]. b Schematic fabrication process for the Fe3 O 4 /CNTs/rGO composite electrode [102]. c Schematic illustration of the synthesis route for rGO/active materials/Ni foam [103]

An electrode made by EPD shows better electrochemical performances than slurry-coated electrode. Robinson and coworkers proved that the Co3 O 4 nanoparticle films formed by EPD showed better adhesion and cycle performance than the electrode prepared by conventional methods (Fig. 6a). The EPD can provide a more effective mixed state between active materials and conductive additives [101]. It is worth noting that carbon nanotubes, graphene, and other carbon materials together with active materials can be deposited onto the current collector, which significantly improves the electron conductivity [106, 107]. Besides, the porous structure formed during the EPD process is crucial to accommodate the volume change during lithium-ion insertion and extraction. Zhao and coworkers demonstrated that the Si nanoparticle electrode prepared through EPD shows better electrochemical performance (Fig. 6b) [102, 108].

EPD is able to deposit surface layers composed of either active or inert materials. These layers serve as protective interfaces between the electrode and the electrolyte. For example, the reduced graphene oxide thin film deposited onto the surface of the electrode to improve the electrical conductivity and to buffer the volume changes during charge/discharge processes (Fig. 6c) [103].

Physical Methods

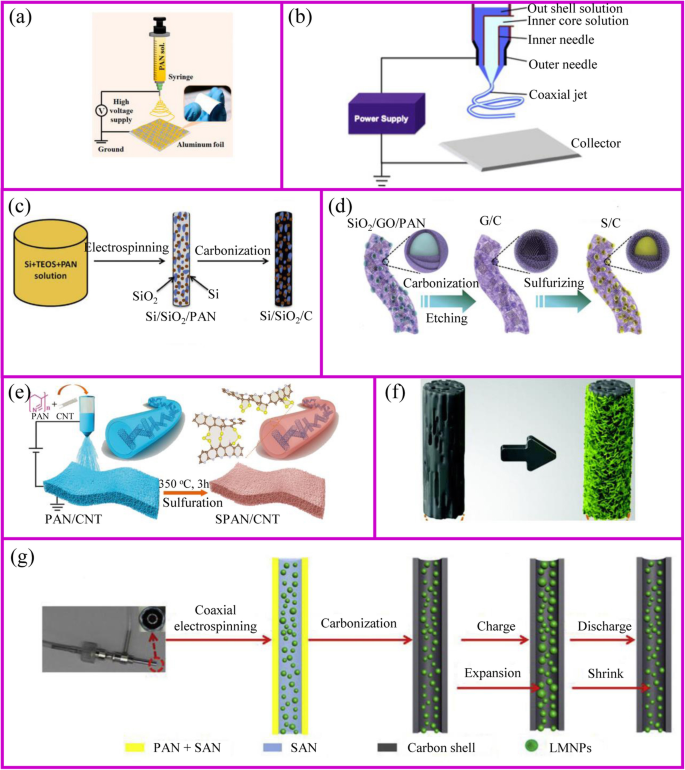

Electrospinning

Electrospinning is a simple and popular technique to synthesize 1D nanostructures with fiber diameters ranged from tens of nanometers up to micrometers [109]. This preparation is difficult to achieve by the approaches mentioned above. This technique can produce polymers, organic, and inorganic composites with dense, hollow, or porous structures [110], from polymer solutions based on electrostatic forces [111]. An electrospinning unit generally consists of a syringe and a needle, a grounded collector, and a high-voltage supply, as shown in Fig. 7a, b [117]. During the electrospinning process, polymer solutions are loaded in the syringe and move into the needle to form a droplet. When a high voltage is applied between the needle and the collector, the electrostatic force at the surface of droplet would drive it to elongate to form a fiber. Finally, the solid polymer fibers would deposit onto the collector.

The schemes of a single axial and b coaxial electrospinning [111, 112]. c Inorganic fibers [113]. d Inorganic particles encapsulated carbon fibers [114]. e The modification of carbon fibers [115]. f Carbon fiber membrane with nanoparticles [38]. g Highly flexible carbon fiber membrane [116]

The polymer solutions and needle are the key points for the success of fiber fabrication. Polymer solution should reach the minimum viscosity for the formation of homogeneous fiber structure. The solvent of polymer should have a lower evaporation rate, which allows the polymer solidification after leaving the needle. The needle should be designed with coaxial structure to achieve hollow or core-shell fiber structure (Fig. 7b). For the coaxial electrospinning, the core and shell solutions should be adjusted to be immiscible or non-precipitable. Besides, during the electrospinning process, solution flow rates, voltage, temperature, distance from needle to the collector, and diameter of the needle have a huge influence on the fiber structure.

The obtained electrospun membrane needs further treatment to be a binder-free electrode. Carbon, ceramic, or metal nanofibers can be synthesized from the carbonization of electrospun fibers that contain polymer, metal salts, or metal atoms, respectively. Their composites such as metal/C and ceramic/C can be also obtained from their corresponding mixed precursors followed by a one-step or multi-step heat treatment. A wide range of electrospun materials have been investigated for LIBs including metal oxides (e.g., TiO2 , Fe 2 O 3 , ZnO, NiO, CuO, LiCoO3 , Li4 Ti 5 O 12 , and LiMn2 O 4 ) [118, 119], hybrids [120] (e.g., SnOx /C, SiOx /C, Co3 O 4 /C, SnOx /C, TiO2 /C) [113, 121,122,123,124,125,126,127,128,129,130], and polymers (e.g., polyvinyl alcohol (PVA), PAN and PVP, poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP), and polyethylene oxide (PEO)) [131].

Conventional electrospinning generally disperses metal salts and nanoparticles inside the fibers. However, the nanoparticles can adhere to the outside of the fibers as well (Fig. 7c). Lan, Yang, and coworker prepared 3D free-standing spider-web-like membranes with high mass loading of bismuth (Bi) nanoparticle clusters followed by carbonization in nitrogen gas [132]. The 3D Bi/C membrane provides good mechanical properties and stabilizes the Bi nanoparticles up to 200 cycles.

The architecture of fibers can be optimized to accommodate large volume changes and instability of the electrode materials during cycling process. The adjustment of the fiber structure can be started from either inside or outside of the fiber. The internal fiber can be regulated by the polymer solution and post-treatment, while the external fiber structure is controlled by post-treatment. When the polymer solution contains etchable materials, a porous fiber structure can be prepared after carbonization and template etching (Fig. 7d). This porous materials is capable of accommodating higher sulfur and suppressing the polysulfides shuttle effects [114]. The polymer can individually form an active material at the expense of flexibility self-standing property. This disadvantage can be addressed by additives. Liu et al. showed the PAN fibers with an appropriate amount of CNTs can still be self-standing after sulfurization [115]. The sulfur only exists in the form of Li2 S 2 and Li2 S 3 rather than polysulfides in the sulfurized PAN. Therefore, it shows ultra-stable cycling performance up to 1000 cycles (Fig. 7e).

Alternatively, the post-treatment of the surface of electrospun fibers is another way to prepare the high-performance binder-free electrode (Fig. 7f) . After carbonization, the three-dimensional conductive network is formed to provide good electronic conductivity. The fiber surface also provides a large number of sites for the growth of active materials with easy access to electrolyte [38]. Another post-treatment is to coat the nanofibers with a protective surface layer. Generally, the nanoparticles spinning out with the polymer solution is inevitably exposed at the surface of the fiber. This part of the material may fall off from fibers during the cycling process, so the surface coating is equivalent to the protection of the fiber [133].

In addition to polymer solution, the needle is also of importance to the fibers design. The core-shell composite nanofiber can be prepared by a dual nozzle coaxial electrospinning setup (Fig. 7g) [116]. This needle can achieve a great core-shell fiber structure. Besides, hollow fibers can be prepared by designing the inner and outer solutions. When the hollow fiber is filled with the active material, there is sufficient space to allow the volume to expand [112].

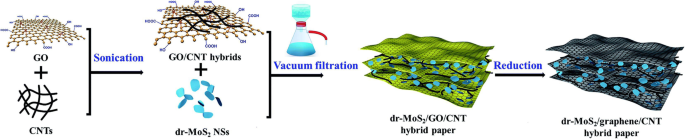

Vacuum Filtration

The vacuum filtration method is a rapid manufacturing process to assemble different kinds of nanoscale materials into the macroscopic film for various applications. This process is low-cost, rapid, and efficient, which demonstrates a promising strategy for various functional films. 2D materials can be easily assembled into flexible self-standing paper-like materials, which can be directly used as flexible binder-free electrodes in energy storage devices [134, 135]. In general, the active materials are randomly dispersed between the supporting materials. Therefore, high mechanical strength and flexibility are preserved for the papers (Fig. 8) [136, 137].

The scheme of vacuum filtration process [136]

The vacuum filtration features as the following strengths. Firstly, active materials can adhere on the conductive substrate, leading to the improvement of electron conductivity. For example, the electron conductivity of MoS2 can be largely improved; therefore, better rate performance can be obtained [138, 139]. Secondly, the large surface area is in favor of the contact between active materials and lithium ions, which facilitates the transportation of Li-ion. When the active material is added into the 2D material, the interlayer spacing becomes large; thus, the electrolyte can be immersed. The lithium ions are more accessible to the material; thereby, the interface impedance of material is reduced [140]. Thirdly, the effective material utilization is also facilitated by hindering the aggregation of 2D materials [141,142,143]. Lastly, the material agglomerations and electrode instabilities result from the huge volume change of active materials during Li insertion/extraction [144, 145]. Supporting sheets can absorb stress induced by volume expansion, similar to the role of elastic buffer [146, 147].

Different types of nanostructures can be assembled into 2D materials. For example, the nanoparticles, nanotubes, nanosheets, nanorods, etc. can fabricate into the graphene sheets [148]. When CNTs as additive are assembled into the nanosheets, the restacking of the nanosheets can be prevented, and the conductivity of ion and electron can be greatly increased [149]. The electrode chemical properties can be enhanced by coating or mixing active materials on other conductive materials and then assembling into 3D functional materials [150,151,152]. It is mainly attributed to the synergistic effects that 3D structure not only serves as a flexible scaffold for strains/stresses release and volume expansion, but also offers a three-dimensional conductive architecture with open channels for electron transfer and Li-ion diffusion. Besides, pre-protection of active materials is a way to improve material stability. The surface modified anode materials in graphene exhibit high capacities, long cycle-life, and excellent rate performance [153]. The Mn2 P2 O 7 -carbon in graphene electrode delivers a capacity of 585 mA h g −1 at a current density of 1000 mA g −1 . When increasing the current density to 5000 mA g −1 , a high capacity of 400 mA h g −1 can be remained even after 2000 cycles [153].

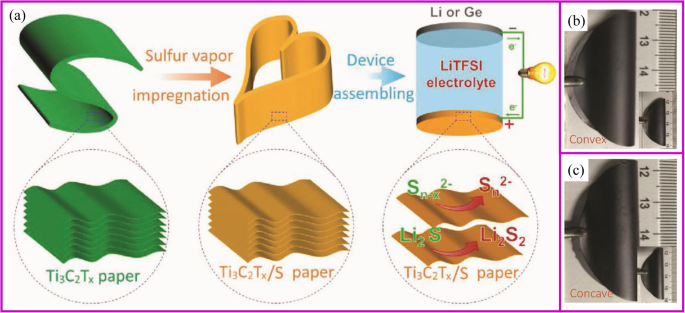

Physical Vapor Deposition

At certain temperature and airflow rate, the elemental vapor can be easily deposited onto the porous supporting materials [154,155,156]. Solid sulfur and red P nanoparticles are the typical materials, which can be deposited into porous carbon materials. The commercialization of sulfur as cathode materials is blocked by several intrinsic problems, including low electronic/ionic conductivity, large volumetric expansion, and shuttle effect of intermediate polysulfides (Li2 S x (4 ≤ x ≤ 8)). Particularly, the shuttle effect of polysulfides results in transport of sulfur from cathode to anode and the reaction with Li metal, which leads to significant capacity loss and safety issues. So far, the design of porous structure is the basic strategy to suppress the polysulfides shuttle effect, and sulfur vapor deposition is an effective way for the fabrication of S/C composite. It is an environmentally friendly, solvent-free method in which the sulfur powder undergoes a physical deposition process with no changes of chemical properties [157]. With proper absorbent in the structure, the shuttle effect of polysulfides can also be fixed. Recently, Yang, Zhang, and coworkers reported Ti3 C2 Tx paper is a good host for sulfur deposition (Fig. 9a). This Ti3 C2 Tx paper shows no cracks after 25 convexly and concavely bending cycles (Fig. 9b, c) [158]. Yu and coworkers [159] demonstrated porous carbon fibers encapsulated with red P shows high capacity of 2030 mAh g −1 at 0.1 C rate after 100 cycles. It is worth noting that physical vapor deposition (PVD) is only one of the procedures of immobilizing S or P onto carbon materials. Therefore, the most important research direction is how to design a porous conductive matrix.

a The scheme of fabrication of robust, freestanding, and conductive Ti3 C2 Tx /S paper. Photographs of freestanding Ti3 C2 Tx /S paper when bending b convexly and c concavely, showing good mechanical flexibility similar to that of the pure Ti3 C2 Tx paper [158]

Application in Flexible Batteries

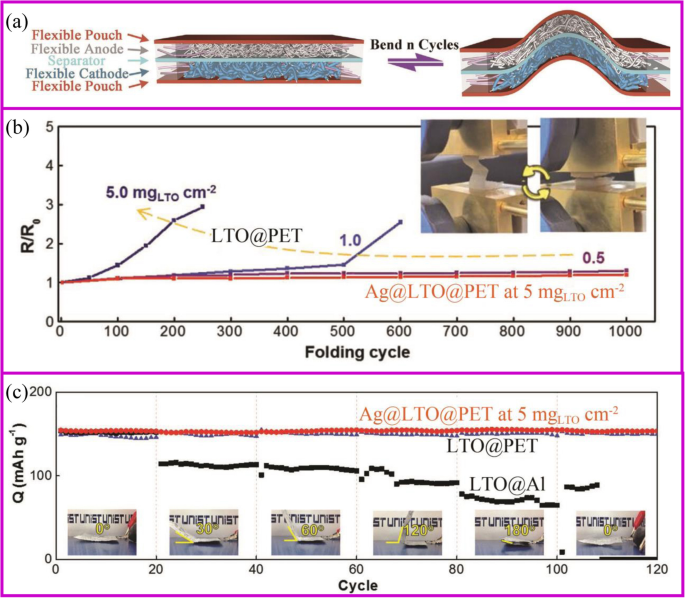

Flexible devices, such as wearable displays, sensors, sportswear, mobile communication devices, rollup displays, and so on, are one of the important directions for intelligent and smart world [160]. The development of these new devices requires the power of a flexible battery system [161,162,163]. However, current advanced pouch and 18,650 cells cannot be used on flexible devices due to the rigid material properties. Each component of the flexible battery, such as electrodes, separator, and solid electrolyte, must be flexible (Fig. 10a) [164]. The conventional electrode is generally adhered to the metal foil by a coating method to physically bond the active material and the conductive agent. During repeated bending and folding, the active material separates from the current collector, ending up with deactivation. For example, the Li4 Ti 5 O 12 (LTO)-based electrode folded about 100 cycles would present the detachment of LTO from Al foil. The impedance of the electrode increases from the first fold, and the higher the active material loading, the faster the impedance increases (Fig. 10b). At the same time, the pouch cell bending 30° results in serious capacity fade (Fig. 10c).

a Assembly and bending tests of flexible batteries with flexible electrodes [164]. b Electrical resistance change with folding cycles [165]. c Capacity retention of folded cells at different angles at 1 C [165]

There are many strategies to fabricate flexible electrodes. Song et al. reported that coating LTO particles and Ag nano wires onto the polyethylene terephthalate (PET) web can greatly improve the electrode flexibility and stability. The electrical resistance of Ag@LTO@PET electrode does not change during 1000 folding cycles (Fig. 10b). Pouch-type Ag@LTO@PET-based half cells showed great cycling performance with little capacity decay when the electrode was bent at any angle (Fig. 11c) [165]. The most mature method is to fix the active material on a flexible substrate. As described in the “Introduction” section, the direct growth of the active material on the conductive substrate can improve battery energy density and rate performance. Herein, we take the carbon cloth and carbon materials as the example to show the application of binder-free electrodes in flexible devices.

a Schematic illustration for the structural features of the flexible SnO2 nanosheets on flexible carbon cloth electrode during the folding (I), the rolling (II), and twisting (III) tests. b Current-time curves of the composite samples at various bending angles of the 1st and 200th cycles, and the inset images show the corresponding bending angles for measurement and photographs [166]

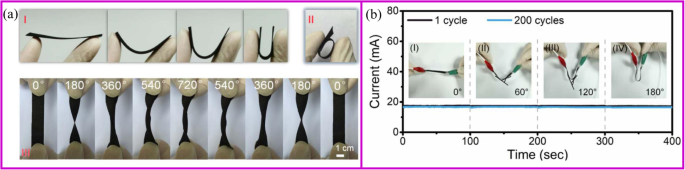

Most carbon materials cannot be used in flexible electronics. For example, a binder-free electrode based on graphite paper can only maintain 25 cycles in a bent state [167]. Comparing with other carbon materials, carbon cloth with excellent flexibility and electrical conductivity is one of the most promising materials for the flexible battery application. Even after the surface modification of inorganic materials, carbon cloth still shows excellent flexibility. As shown in Fig. 11a, there are no apparent changes of the electrode after bending, rolling, twisting, folding, and crumpling tests. After the mechanical test, the active materials on the carbon cloth can maintain structural integrity. Also, after 200 bending cycles, the current value slightly decreases from 17.3 to 16.8 mA, which demonstrates great stability (Fig. 11b) [166].

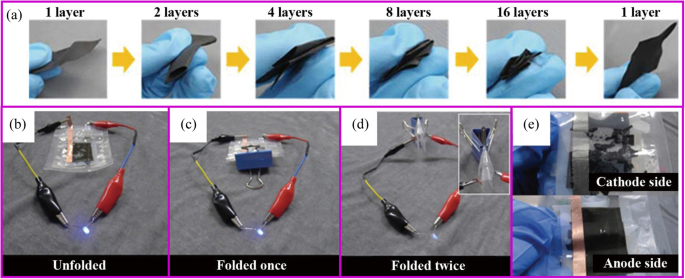

It is particularly difficult to synthesize flexible carbon materials. For example, the PAN film becomes much more brittle and fracture after carbonization, which is difficult to use in flexible batteries. The ideal carbon material, like the clothes we wear, bending and folding many times can still remain intact. The flexibility of the material can be greatly improved through reasonable design such as the addition of functional additives. Wang et al. reported that the carbonized PAN film with SiO2 filler can fully recover to its original state after repeated rolling or folding process [114]. When assembled into the pouch cell, it can withstand at different bending angles up to 180°. Yu et al. demonstrated that Zn(CH3 COO) 2 assists the uniform carbonization of PAN, which relieved the stress concentration [130]. The film obtained by this method can return to the initial state after folding four times (Fig. 12a). When assembled into the pouch cell, it can light the LED at any folding angle. When the pouch cell is disassembled, the binder-free electrode remains intact while the slurry-based electrode is completely destroyed (Fig. 12b–e).

a Digital photographs of Zn(CH3 COO) 2 -PAN film, which can be folded four times. LED lighting tests of a full battery when b flat, c folded once, and d folded twice; e e digital photographs of the electrode after the LED lighting test [130]

Conclusões

In conclusion, recent research progress on the preparation of binder-free electrodes for LIBs has been summarized. The fabrication methods focus on the chemical, physical, and electrical treatment, such as thermal treatment, hydrothermal treatment, CBD, ALD, CVD; vacuum filtration, electrospinning; and electrophoretic deposition, anodization, electrodeposition. Thermal treatment is the most commonly used chemical method to carbonize polymer for free-standing structure or decompose of the precursor of metallic oxide. The hydrothermal and CBD methods are very attractive due to accurate control of the size and morphology of nanomaterials. CBD and hydrothermal methods present in situ growth of active materials on the substrate through a chemical reaction. CVD is defined as the deposition of a gas carrier on a heated surface by a chemical reaction, while the ALD technique is a vapor phase chemical deposition process that is capable of producing high-quality nanoscale thin films in an atomic layer-by-layer manner. The vacuum filtration and electrospinning are the representative physical methods. The former is a physical manufacturing process to assemble different materials like nanoplatelets and nanoparticles into the macroscopic film. The latter can produce 1D nanoscale materials with fiber diameters ranged from tens of nanometers up to micrometers. The electrical method is a widely used technique to make coatings and thin films. However, it is not often used to prepare binder-free electrode. Among these methods, CVD and CBD are excellent ways to prepare silicon-based and sulfur-based materials, respectively.

The binder-free electrode shows better electrochemical performances than the traditional slurry system. The binder-free electrode can improve ionic and electronic transportation, cycling performance, and energy density of the electrodes. In addition, nanoscale materials are uniformly anchored on the supporting materials, which can effectively prevent the agglomeration of nanoparticles and mitigate the volumetric expansion during the repeated cycling process.

The conductive matrix plays a crucial role in the electrochemical properties and performances of the binder-free electrode. The ultra-flexible film has great potential to make a big breakthrough in the field of wearable and flexible devices. However, existing substrates are still unable to meet the requirements. The flexible device requires the binder-free electrode to bend and fold for numerous times with no damage and no separation from the substrate. According to current research process, ultra-flexible and ultra-stable carbon materials become the most promising candidate for next-generation flexible binder-free electrode.

Despite the difficulties, the future is expected. The uniform and large-scale growth of the active material on the conductive substrate is one of the necessary conditions for practical application. Fortunately, it is now possible to achieve. Practical applications need to consider the basic properties of the electrode in the battery, such as the initial Coulombic efficiency and voltage profiles. Therefore, the active materials for both anodes and cathodes should be carefully selected. For example, Si, Sn, or carbon materials serve as promising candidates for anode materials while the cathode materials may be selected from S matching with Li metal, or the existing Li metal oxides. In addition, flexible batteries can be achieved with all of flexible components, such as electrodes, separators, and electrolytes. Although these aspects have been studied for a long time, breakthrough is needed to facilitate the research progress.

Disponibilidade de dados e materiais

Todos os dados estão totalmente disponíveis sem restrição.

Abreviações

- LIB:

-

Baterias de íon-lítio

- PVDF:

-

Fluoreto de polivinilideno

- ACF:

-

Active carbon fiber

- PAN:

-

Polyacrylonitrile

- rGO:

-

Óxido de grafeno reduzido

- PVP:

-

Polyvinylpyrrolidone

- LBL:

-

Layer-by-layer

- GO:

-

Óxido de grafeno

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- CNT:

-

Nanotubo de carbono

- CBD:

-

Chemical bath deposition

- CVD:

-

Deposição de vapor químico

- SEI:

-

Interface de eletrólito sólido

- Si NWs:

-

Nanofios de silício

- ALD:

-

Deposição de camada atômica

- EPD:

-

Electrophoretic deposition

- PVA:

-

Álcool polivinílico

- PVDF-HFP:

-

Poly(vinylidene fluoride-co-hexafluoropropylene)

- PEO:

-

Óxido de polietileno

- Bi:

-

Bismuth

- PVD:

-

Deposição física de vapor

- LTO:

-

Li4 Ti 5 O 12

- PET:

-

Polyethylene terephthalate

Nanomateriais

- Aplicação de titânio em materiais energéticos

- 13 Tipos de materiais refratários e suas aplicações

- Materiais:Vidro e PP reforçado com fibra de carbono para automotivo

- Síntese de pontos quânticos do tipo II / tipo I suprimida por reabsorção / CdS / ZnS Core / Shell Quantum Dots e sua aplicação para ensaio de imunossorvente

- Síntese fácil de nanopartículas de SiO2 @ C ancoradas em MWNT como materiais de ânodo de alto desempenho para baterias de íon-lítio

- Síntese e propriedades eletroquímicas de materiais catódicos de LiNi0,5Mn1,5O4 com dopagem composta Cr3 + e F− para baterias de íon-lítio

- Preparação de micrromateriais híbridos MnO2 revestidos com PPy e seu desempenho cíclico aprimorado como ânodo para baterias de íon-lítio

- Materiais e design de PCB para alta tensão

- Vários tipos de energia e seus exemplos

- Eletrodos de solda por resistência para sua aplicação