Roteiro da caixa da asa IIAMS para a certificação

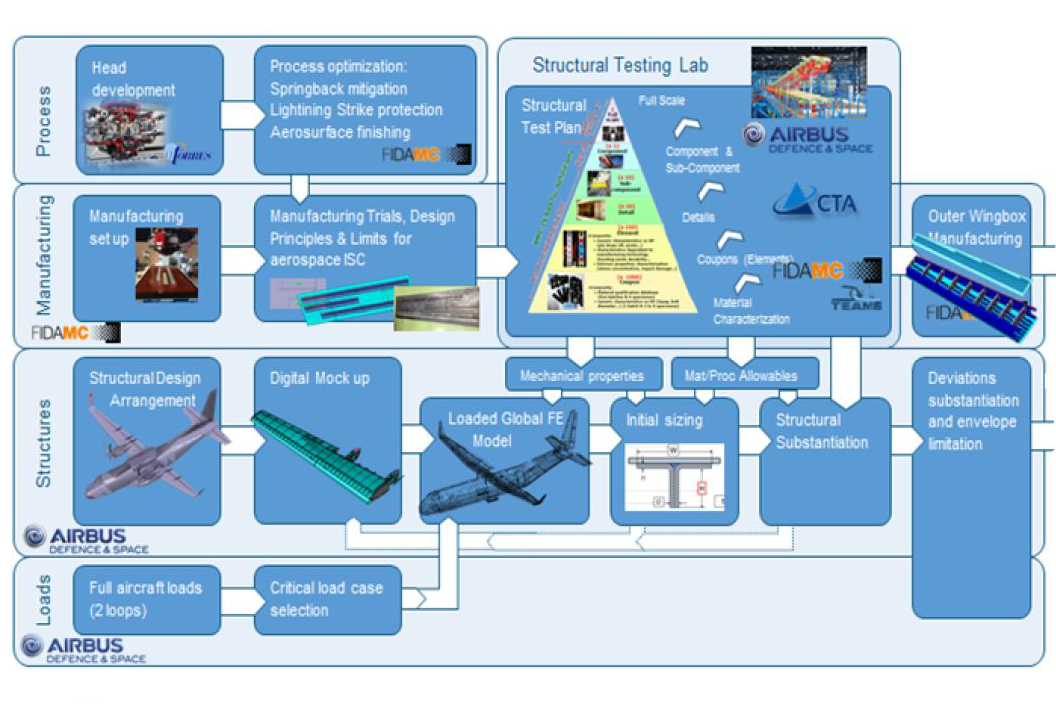

Fig. 7 “Processo de certificação das modificações do protótipo”, que inclui a asa externa do FTB # 2. Crédito da foto: “Structural Radar Research of Airbus Defense and Space as Clean Sky Partnership” por Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8ª Conferência Europeia para Aeronáutica e Ciências Espaciais (EUCASS), 1 de julho 4, 2019.

Fig. 7 “Processo de certificação das modificações do protótipo”, que inclui a asa externa do FTB # 2. Crédito da foto: “Structural Radar Research of Airbus Defense and Space as Clean Sky Partnership” por Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8ª Conferência Europeia para Aeronáutica e Ciências Espaciais (EUCASS), 1 de julho 4, 2019. Esta barra lateral online para o artigo de março de 2021, "Avançando a caixa de asa infundida OOA", dá mais detalhes sobre como projetos Clean Sky 2 como IIAMS se encaixam em mapas de estradas para amadurecimento de infusão de resina líquida (LRI) e tecnologias de composto termoplástico (TPC) durante a conclusão o trabalho necessário para certificá-los em estruturas compostas fora de autoclave (OOA) para aeronaves de próxima geração.

Airbus DS, FTB # 2 e futuras aeronaves turboélice

A Airbus Defence and Space (Airbus DS, Cadiz, Espanha) entrou no programa de pesquisa e tecnologia da União Europeia Clean Sky como EADS CASA. Fundada como Construcciones Aeronáuticas SA em 1923 em Getafe, Espanha, a CASA tem uma longa história na produção de aeronaves e foi um dos membros originais do Consórcio Airbus. Seu segundo local foi estabelecido em Cádiz em 1926, e a empresa produziu 22 modelos de aeronaves, bem como componentes para aeronaves militares Airbus e Eurofighter e para comerciais aeronaves produzidas pela Airbus e Boeing.

Clean Sky 1 compreende 7 áreas de projeto - 6 Demonstradores Tecnológicos Integrados (ITDs) e o Avaliador Tecnológico. Os ITDs, cada um deles co-liderado por 2 organizações industriais, cobrem diferentes segmentos do transporte aéreo.

Clean Sky 2 compreende 9 áreas de projeto - 3 Plataformas de Demonstração de Aeronaves Inovadoras (IADPs), 3 ITDs, 2 Atividades Transversais e o Avaliador de Tecnologia.

https://www.cleansky.eu/discover

Airbus DS evoluiu de um co-líder do demonstrador de tecnologia integrada (ITD) Green Regional Aircraft (GRA) no Clean Sky original programa (2008-2017) para co-líder do AIRFRAME ITD, bem como líder para a bancada de teste de vôo 2 (FTB # 2) na plataforma de demonstração de aeronave integrada REGIONAL (IADP) dentro do Clean Sky 2 seguinte programa (2014-2024).

A.E. Jiménez Gahete, com a Diretoria de Estruturas e Design, Engenharia e Tecnologia da Airbus DS, descreve o desenvolvimento do FTB # 2 em setembro de 2020 Materiales Compuestos artigo intitulado, “Seção de caixa de asa altamente integrada do Airbus Defense and Space fabricada por colocação de fibra seca e infusão de resina líquida”. Este trabalho da Airbus DS in Clean Sky 2 será aplicado a um futuro transporte militar ou aeronave turboélice regional comercial . Um de seus principais objetivos é desenvolver a asa externa do FTB # 2, que contará com estruturas primárias compostas OOA, incluindo um termoplástico integralmente reforçado tampa da caixa da asa superior composta e uma caixa da asa de uma só peça feita usando colocação automática de fibra (AFP) com fitas de fibra seca e infusão de resina líquida .

Esta última é de fato a estrutura que MTorres desenvolveu e produziu dentro do projeto Clean Sky 2 IIAMS, conforme descrito em CompositesWorld Artigo de março de 2020, “Advancing the OOA infused wing box.” Notavelmente, essa caixa de asa integra o revestimento inferior, longarinas dianteiras e traseiras, mas não inclui o revestimento superior. Torna-se óbvio a partir dos roteiros ilustrados abaixo que a camada superior será composta por termoplástico.

FTB # 2 metas externas e histórico

“Qualquer projeto futuro de aeronave exigirá mais ecoeficiência em todo o ciclo de vida”, diz Gahete. Isso deve incluir:

- Menos energia na produção de componentes

- Menos sucata de material primário

- Diminuição do consumo de líquidos de fabricação e materiais auxiliares

- Maior reciclabilidade.

Essas melhorias foram os principais fatores no desenvolvimento do projeto estrutural e do processo de produção para a asa externa FTB # 2, juntamente com metas para redução de peso (-10%) e custo de fabricação, bem como aumento da eficiência de produção.

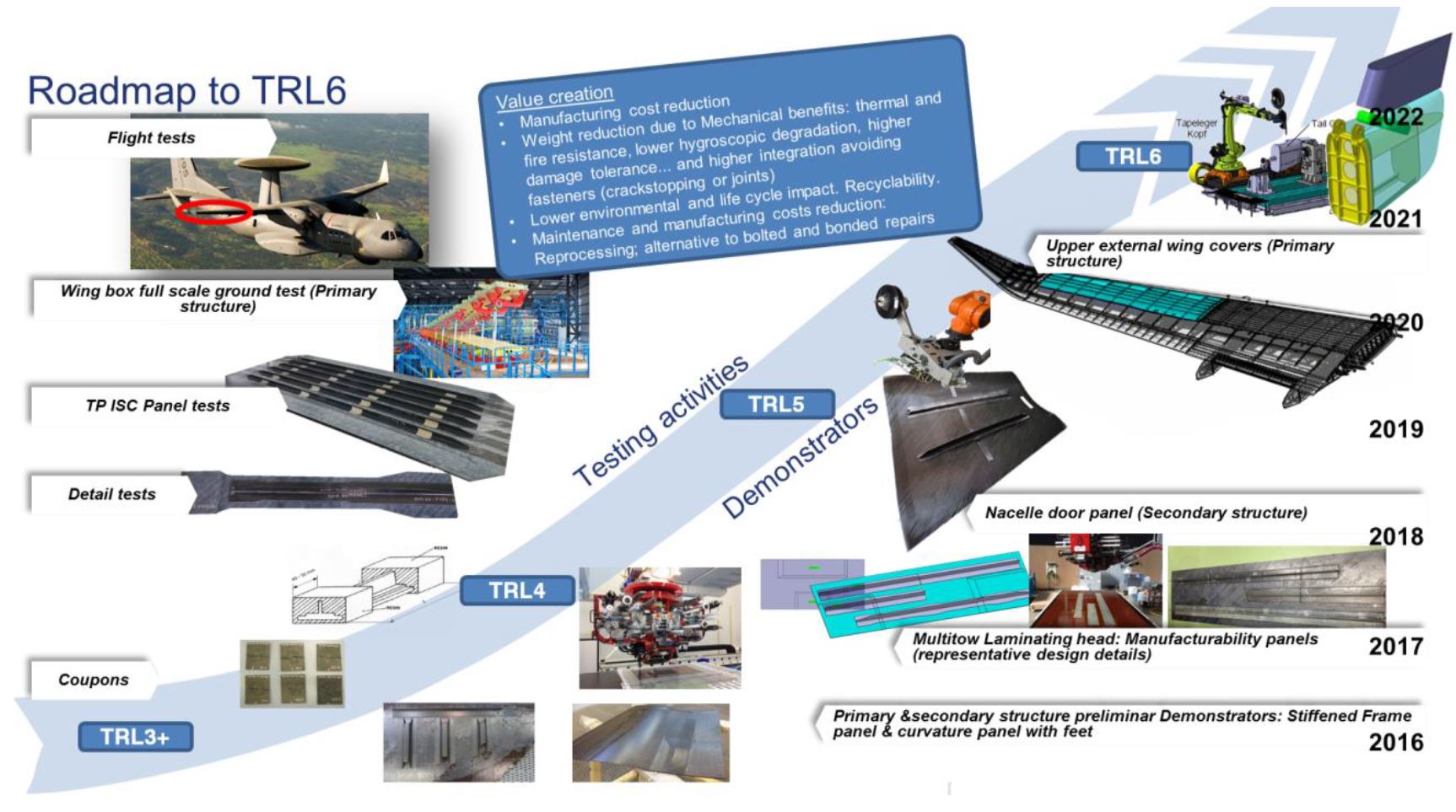

Compósitos termoplásticos e a infusão de resina desempenha um papel fundamental na ala externa do FTB # 2. Os compósitos termoplásticos consolidados in-situ (ISC) (TPC) e a infusão de fibra / resina seca permitem que grandes estruturas primárias sejam fabricadas OOA a um custo reduzido em comparação com os processos tradicionais baseados em autoclave. A soldagem termoplástica e as estruturas altamente integradas infundidas em uma injeção também reduzem o impacto da montagem, dos fixadores mecânicos, da usinagem desses fixadores e da inspeção completa.

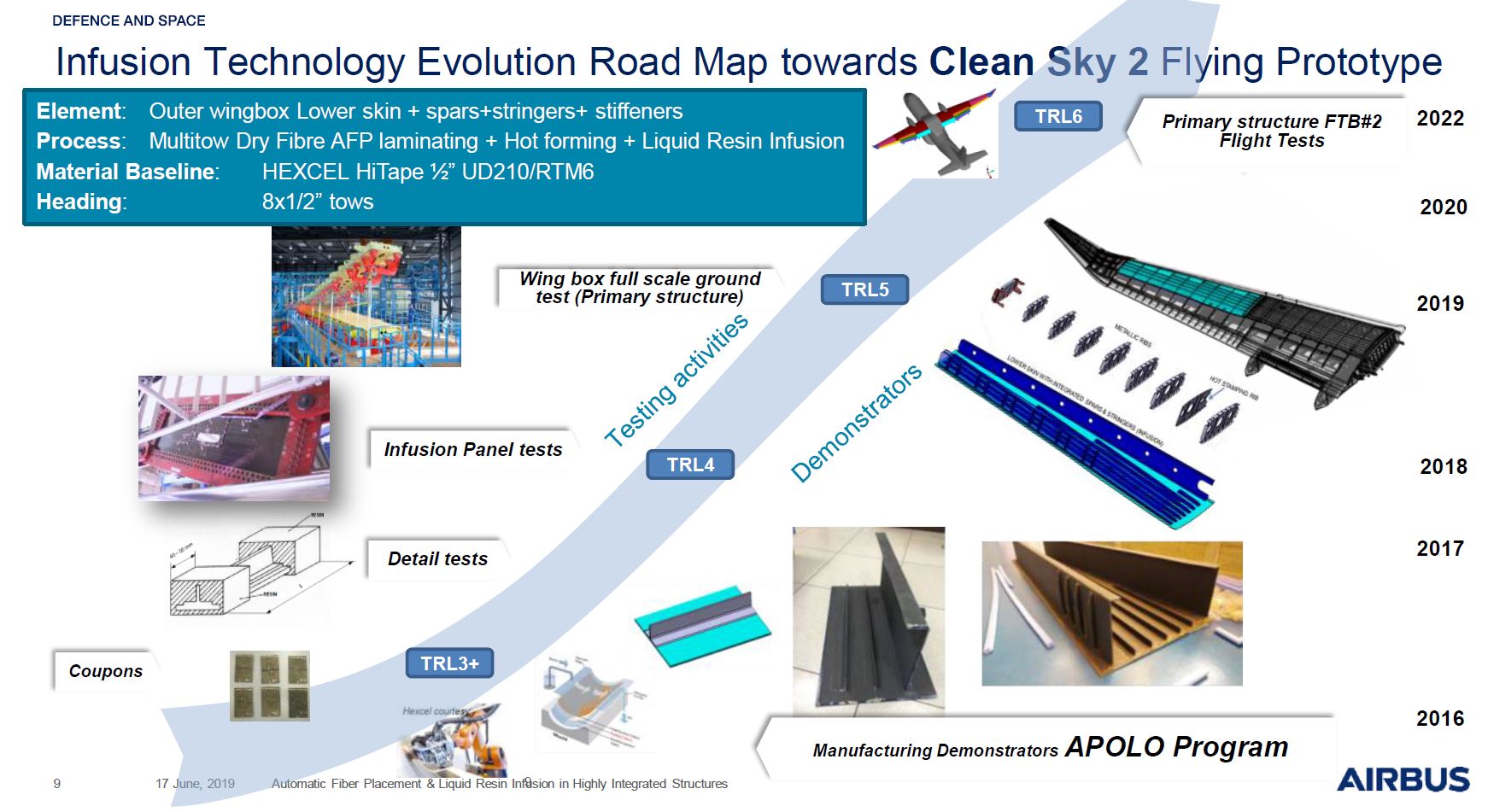

Tecnologia de infusão os desenvolvimentos em Clean Sky 2 começaram com projetos Clean Sky anteriores, como GRA, ECO-DESIGN, APOLO e CERTERIN. Enquanto isso, ISC TPC foi amadurecido nos projetos Clean Sky ICARO, TARGET, ECO-DESIGN e Green Regional Aircraft-Light Weight (GRA-LW), permitindo que esta tecnologia seja incluída no demonstrador de vôo Clean Sky 2 FTB # 2.

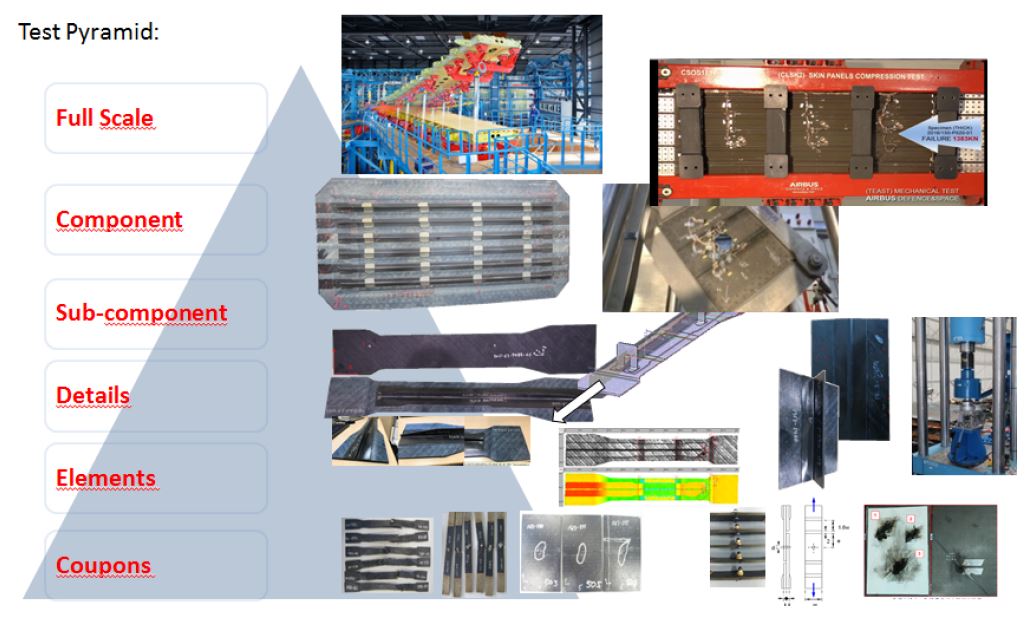

Fig. 10. Pirâmide de teste. Crédito da foto:“Seção de caixa de asa altamente integrada da Airbus Defense and Space fabricada por colocação de fibra seca e infusão de resina líquida”, por A.E. Jiménez Gahete, Materiales Compuestos Vol. 4, No. 4, pp. 19-26, Set 2020.

Certificação de asa externa FTB # 2

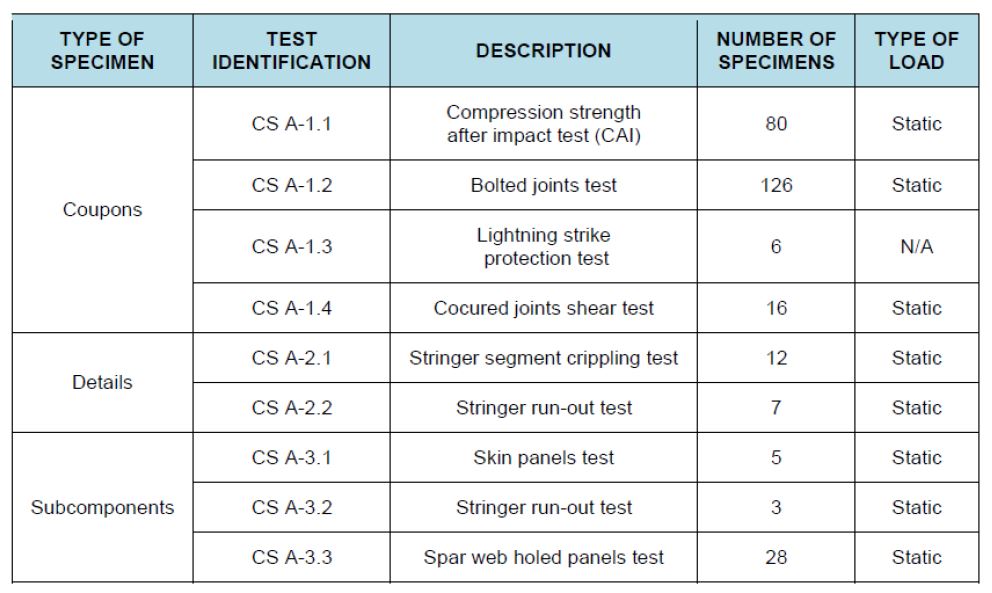

Conforme explicado por Gahete, “Passo a passo, nós [Airbus DS] estamos passando por toda a pirâmide de teste das estruturas da fuselagem, desde os cupons até os testes estruturais em escala real da asa externa.” Hexcel HiTape, UD 210 gramas por metro quadrado (g / m2) e 12,7 mm de largura com véu termoplástico V800E em ambos os lados (peso do véu 4 g / m² por lado), infundido com resina epóxi Hexcel HexFlow RTM6 180 ° C de cura, foi totalmente caracterizado, incluindo propriedades unidirecionais e multi-angulares. Os resultados do teste mostraram que este material tem um bom desempenho em módulo, mas menos em resistência em comparação com o prepreg de epóxi HexPly M21E da Hexcel feito com fibra de carbono intermediária HexTow IMA, que é usado para fabricar películas de asas, longarinas e caixa de asas central para o Airbus A350. Os laminados quase isotrópicos mostraram bons resultados em comparação com a mesma referência.

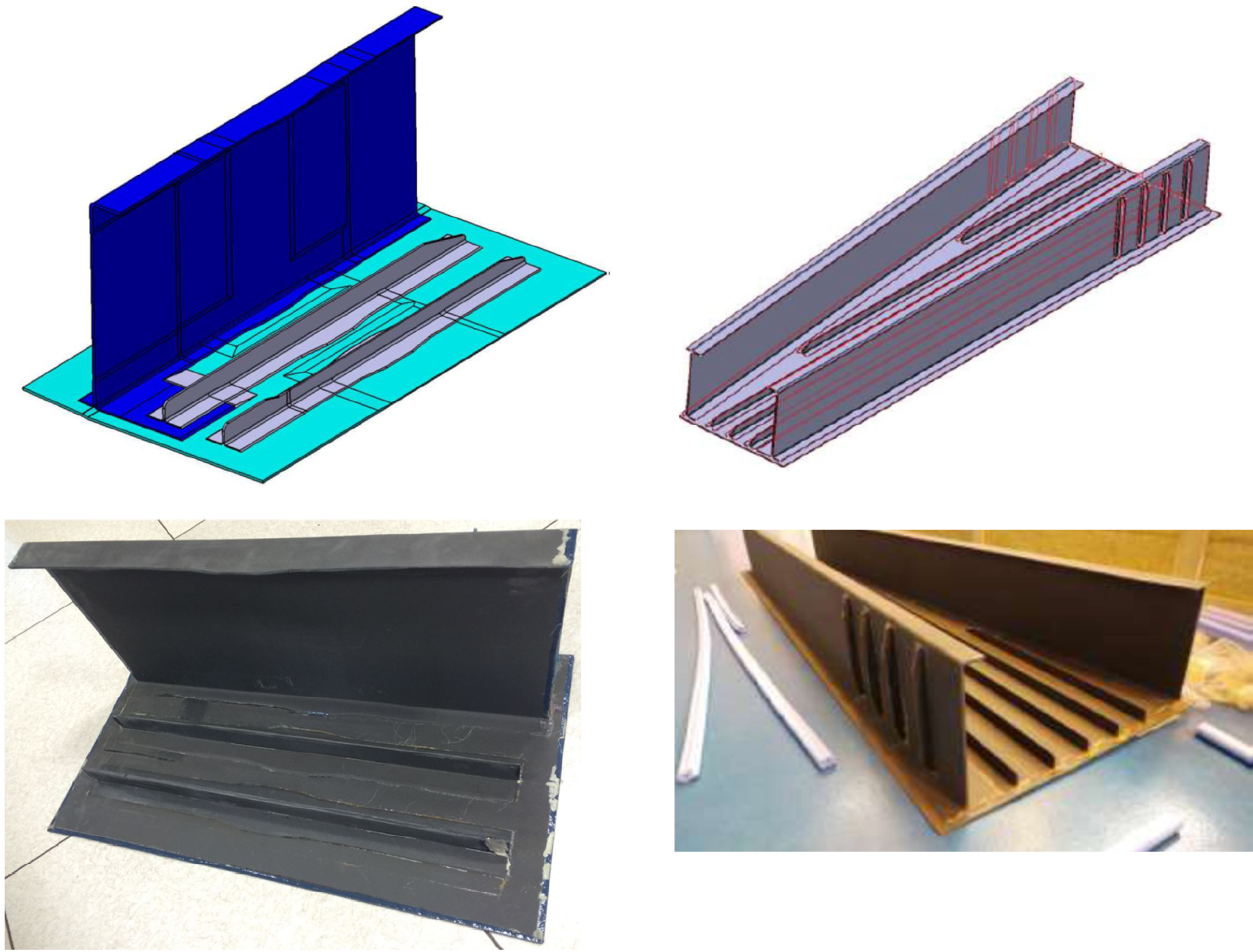

Gahete explica que, além dos cupons para caracterização do material, e antes dos detalhes e dos testes de subcomponentes do painel para obter os projetos permitidos, os demonstradores de manufatura foram usados para ajudar a validar "quais características de projeto poderiam ser obtidas com os processos de manufatura selecionados". DEMO1 integra uma seção de pele de espessura variável, J-spar com reforços de costela e duas longarinas integradas na pele e flange J-spar. E DEMO2 - medindo 3 metros de comprimento x 0,86 metros de largura x 3,44 metros de altura - simula as dimensões gerais da caixa de asa externa FTB # 2 e inclui cinco longarinas. Gahete observa que alguns ajustes de processo foram feitos por meio de algumas iterações antes de obter resultados bem-sucedidos em testes de peças estruturais.

Fig. 9. Matriz de teste de desenvolvimento para asa externa FTB # 2. Crédito da foto:Gahete, Materiales Compuestos Vol. 4, No. 4, pp. 19-26, Set 2020.

Uma matriz de teste de detalhes de projeto também foi concluída, incluindo testes de queda de raio, longevidade e de paralisação da longarina (para avaliação de flambagem e falha). Os testes do painel de subcomponentes também foram concluídos com resultados positivos. Com toda a pirâmide de teste concluída com sucesso, de cupons a subcomponentes, diz Gahete, apenas os testes estáticos e funcionais em escala real da asa externa final permanecem para obter a qualificação FTB # 2 para vôo. A conclusão desses testes está prevista para o final de 2021.

FTB # 2 como parte do desenvolvimento de tecnologia de amplo escopo

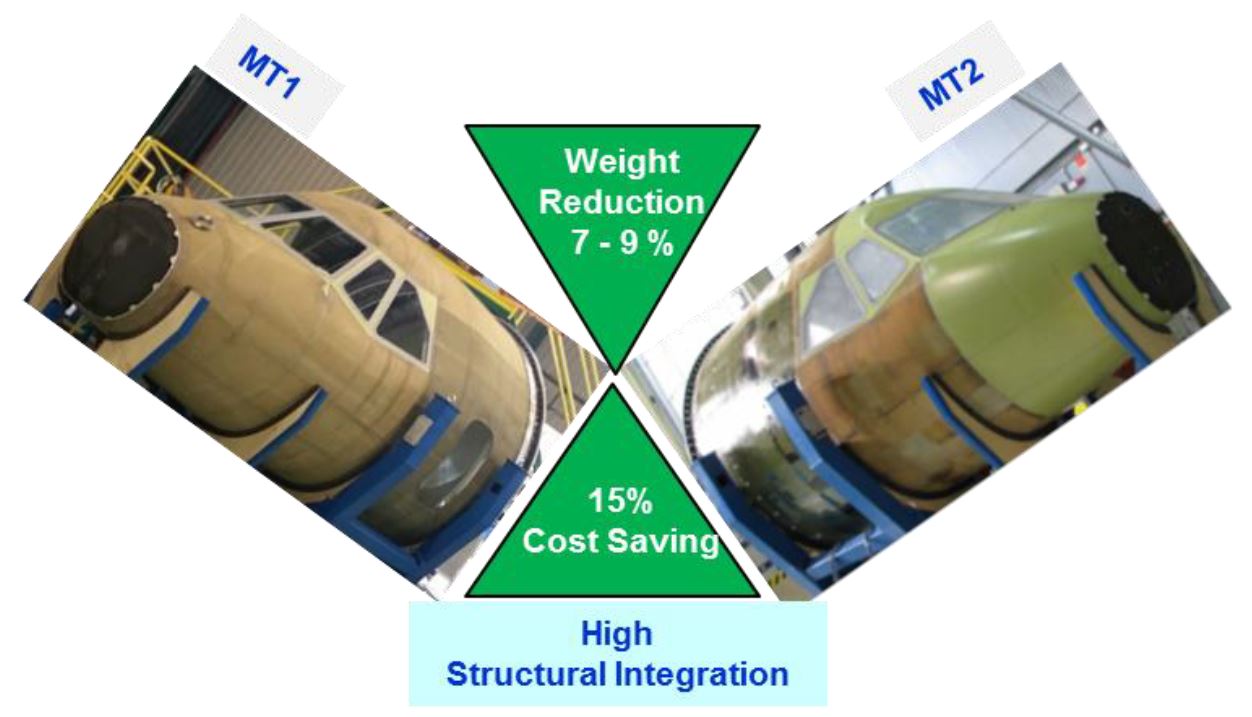

A caixa da asa externa é apenas uma parte do FTB # 2 que a Airbus DS está fornecendo. Outros demonstradores estruturais - conforme explicado no artigo de 2019, "Pesquisa de radar estrutural da Airbus Defence and Space as Clean Sky Partners", escrito pela Airbus DS e publicado pela Conferência Europeia para Aeronáutica e Ciências Espaciais (EUCASS) em 2019 - incluem MT1 ou Cockpits MT2 (veja imagem abaixo) com alta integração estrutural para redução de peso e custo, bordas de ataque de asa com características de metamorfose e asa externa completa com winglet e flap de metamorfose. (Nota, este último está sendo avançado através do projeto Air Green 2 pelo CIRA - Centro Italiano de Pesquisa Aeroespacial.)

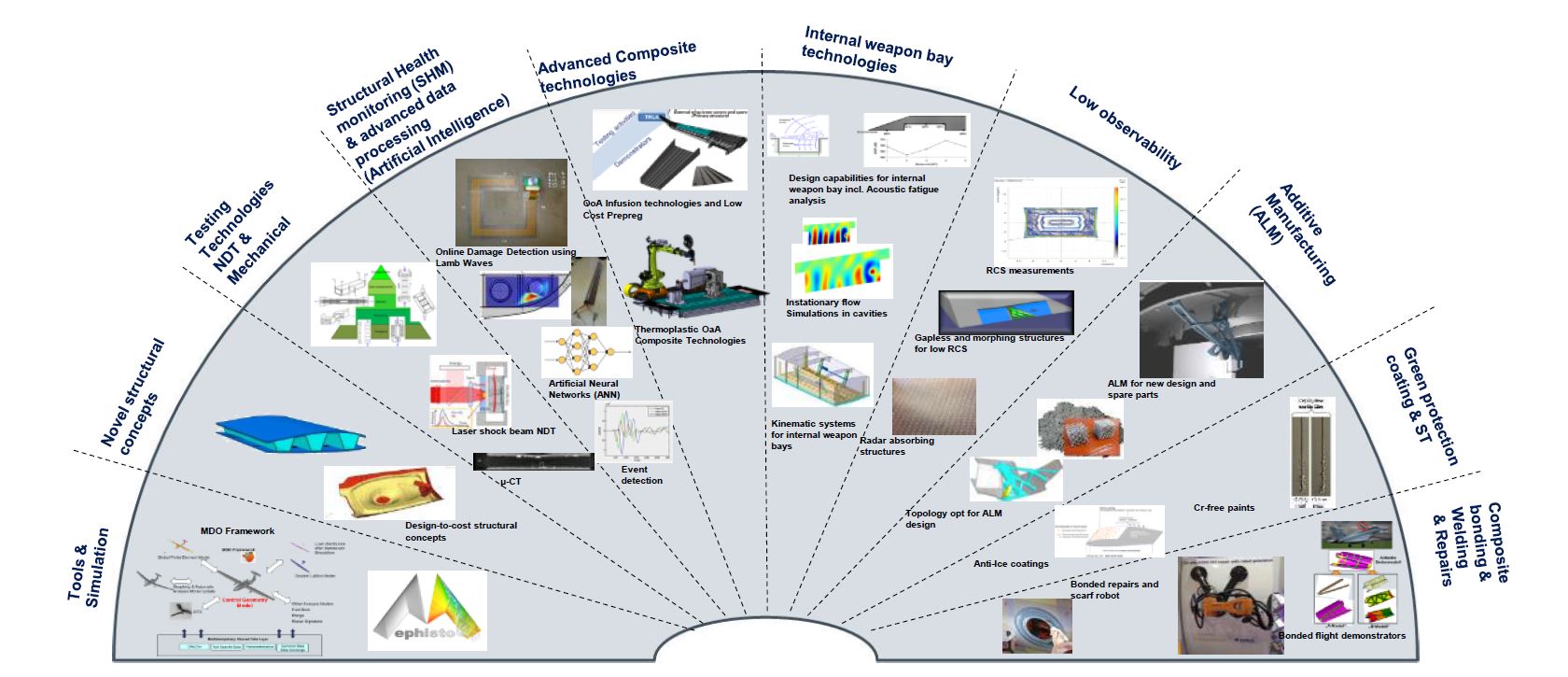

A ilustração abaixo mostra várias pesquisas da Airbus DS dentro da Clean Sky (CS1) e Clean Sky 2 (CS2), como parte de um amplo portfólio de tecnologia.

Também explicado no artigo EUCASS, esses projetos de pesquisa não têm apenas tecnologias avançadas de compósitos, mas também novos desenvolvimentos em metais, bem como fabricação de aditivos, ferramentas e reparo:

- Estrutura primária altamente integrada

- Laminado sólido duplo-curvo multifuncional endurecido co-curado one-shot

- Alta integração de frames em massa por meio de infusão de resina líquida (LRI)

- laminado sólido (inferior anterior FR-9)

- Sanduíche reforçado (antepara de pressão frontal FR-1)

- Pele inferior e longarinas da caixa da asa FTB # 2

- Alta integração por meio de consolidação termoplástica in-situ (ISC)

- Pequena curvatura (FR-4 de MT1 / MT2; revestimento superior da caixa de asa externa FTB # 2)

- Formação contínua termoplástica (longarinas)

- Curvatura alta / dupla (borda de ataque e capota)

- Estrutura da fuselagem / nervura da asa feita em folha de liga leve de estampagem a quente

- Estrutura secundária:caixilhos de janela TPC e ALM (manufatura aditiva de camada) de baixo custo

- Tecnologias de ferramentas:composto de baixo custo e ALM

- Reparos e manutenção

- Reparo padrão em pele endurecida e curva altamente integrada (pré-gravidez)

- Co-consolidação e soldagem termoplástica de ISC

- Itens estruturais RTM-LRI

- Aplicação de patch Prepreg

- Remendos de material seco mais injeção de resina

- Injeção de resina para corrigir camadas multifuncionais externas

A montagem sem gabarito também tem sido uma ênfase recorrente, assim como o amadurecimento de novos sistemas digitais 4.0 e tecnologias de teste, como as listadas no documento EUCASS:

- Interferometria (DIC)

- Teste de energia média de impacto múltiplo

- Teste vibracional

- Termografia

- aplicação NDT

- Comportamento estrutural em ambiente quente

- Sensores SHM e técnicas de medição

- Fibra ótica FBG (Grade de fibra Bragg)

- OBR (refletometria óptica de retroespalhamento)

- MEMS (sistemas microeletromecânicos que combinam componentes elétricos e mecânicos em um único chip de computador)

- p-U acústico (método de medição de absorção in-situ baseado na velocidade de pressão)

Estrutura colaborativa da UE para certificação

Uma nota final dos documentos EUCASS e Gahete é o crédito dado à estreita colaboração e trabalho realizado por uma série de parceiros importantes da Airbus DS, incluindo NLR (Netherlands Aerospace Center), Airborne (Haia, Holanda), Applus + Laboratories (Barcelona, Espanha), MTorres (Torres de Elorz, Espanha) e FIDAMC (Getafe, Espanha), este último descrito como “significativamente envolvido em todas as tecnologias em desenvolvimento com materiais compósitos e seus processos de fabricação”.

Por algum tempo, observei as atividades e publicações dos engenheiros da Airbus em Getafe e escrevi sobre o trabalho ISC TPC realizado pelo FIDAMC e outros. CW também destacou a liderança da Airbus DS em muitos dos artigos escritos sobre projetos Clean Sky. Mas, até agora, não entendia o quanto tem sido planejada e de longo prazo a estratégia do Airbus DS, aproveitando ao máximo sua participação e contribuição para os programas Clean Sky. Faz todo o sentido estabelecer as bases para a certificação durante o desenvolvimento de novos demonstradores de cockpit e asas. CW escreveu sobre essa mesma abordagem sendo seguida pelo líder do tópico Airbus Germany dentro do Demonstrador de Fuselagem Multifuncional Clean Sky 2 (MFFD). Nesse caso, a caracterização completa da poliariletercetona de baixo ponto de fusão (LM PAEK) em juntas soldadas será alcançada dentro do subprojeto MECATESTERS.

Os roteiros do Airbus DS e a ilustração do radar de tecnologia estrutural mostrados neste relatório são mais um exemplo de como a aviação europeia e as indústrias de compósitos estão trabalhando juntas para estarem prontas para o futuro. Clean Sky 2 continua a ter sucesso ao fornecer às indústrias de aeronaves e aerocompósitos da Europa uma visão ambiciosa e uma estrutura de financiamento para trabalhar em conjunto para atingir metas claras. Este trabalho também ajudará na medida em que a indústria gira em direção à eletrificação, hidrogênio e combustíveis alternativos para superar as mudanças climáticas, e tanto a aviação quanto os compostos têm papéis importantes a desempenhar nessa conquista.

Resina

- Caixa de suco

- Mapa Topográfico

- Robô da caixa de CD do Raspberry Pi

- Craftech Industries Recebe Certificação ISO 9001:2015

- C# - Aulas

- C# - Sobrecarga do Operador

- Kaneka Aerospace alcança certificação aeroespacial AS9100D

- O que é um corte de caixa?

- O que é óleo rodoviário?

- Componentes de aeronaves e peças de aeronaves de precisão