Curva na estrada:primeiras peças de automóvel pultrudadas curvas

A pultrusão é um dos processos de formação mais antigos para compósitos termofixos e é considerada a primeira fibra contínua processo de formação termofixo. Hoje, ele é usado para produzir produtos que vão de postes a caixilhos de janelas, bem como escadas, vergalhões e componentes de turbinas eólicas. Fácil de automatizar com pouca mão de obra e capaz de produzir componentes altamente estruturais - alguns bem grandes - com custo e velocidade razoáveis, a pultrusão tradicional pode produzir perfis (ocos ou sólidos, simétricos ou assimétricos) em quase qualquer formato que possa ser espremido através de uma matriz . No entanto, essa forma deve ter uma seção transversal / espessura constante. Além disso, ao contrário da extrusão termoplástica ou extrusão de tubos e canos de metal - onde a pressão e o calor podem ser aplicados aos perfis durante a produção, ou posteriormente às peças acabadas, para dobrá-los em novas formas - tem sido difícil usar a pultrusão para produzir qualquer coisa diferente perfis retos e lineares. Isso, é claro, limitou o uso de pultrusão em muitas indústrias, particularmente em segmentos de alto volume como o automotivo, que gostariam de usar a pultrusão, exceto pelo fato de não haver muitas vigas retas nos carros que seriam bons candidatos.

Isso está começando a mudar graças à Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Alemanha), que desenvolveu um processo patenteado para superar muitas das limitações da pultrusão tradicional. Na verdade, a primeira peça automotiva pultrudada curva acaba de entrar em produção comercial com o lançamento do Corveta Chevrolet 2020 carro esporte da General Motors Co. (Detroit, Michigan, EUA) (veja a reportagem completa no Corvette feixe do pára-choque traseiro pultrudado). O fornecedor de nível 1, Shape Corp. (Grand Haven, Michigan, EUA) está produzindo uma viga de pára-choque traseiro curvado para o carro usando o processo de molde móvel de pultrusão de raio da TTI em poliuretano-acrilato reforçado com fibra de carbono.

É por isso que isso é um grande negócio.

Móvel vs. estacionário

Na pultrusão linear convencional, um sistema de tração recíproca com pinças é utilizado para retirar os reforços secos de suas gaiolas, por meio de um banho onde são impregnados com resina termofixa líquida. Em seguida, os reforços impregnados são puxados para uma matriz aquecida estacionária onde o perfil é moldado e totalmente curado. Ao sair da matriz, o perfil móvel esfria (ainda sendo puxado pela unidade pull-off) e, em seguida, é cortado no comprimento e embalado.

Inicialmente, o reforço de fibra era limitado estritamente a mechas unidirecionais - em outras palavras, vidro contínuo, carbono ou outras fibras orientadas a 0 graus em relação ao eixo de tração. No entanto, com o tempo, uma variedade de tecidos multiaxiais - tanto tecidos como tecidos não frisados (NCF) - foram incorporados aos perfis pultrudados, permitindo uma variedade de orientações de fibra sem distorção / movimento da fibra. Quase qualquer sistema de resina termofixa pode ser usado para impregnar reforços na pultrusão, embora uma quantidade significativa de aplicações use poliuretano. Nas últimas décadas, a pultrusão foi modificada para permitir o uso de termoplásticos pré-polimerizados.

Muitas características da pultrusão convencional foram viradas de cabeça para baixo no processo de pultrusão do rádio do TTI, mas o aspecto mais importante a entender é que com a pultrusão do rádio, a matriz não é estacionária; em vez disso, ele move e puxa o material para criar uma seção transversal linear constante ou um perfil constantemente curvo.

A matriz, ou uma série de matrizes, não apenas se move para frente e para trás ao longo do perfil, moldando e curando o material enquanto ambas avançam ao longo de uma trilha - neste caso, com o perfil se movendo em uma única direção e a matriz se movendo nas duas direções - mas a matriz também puxa os reforços secos através do banho de resina e do perfil curado em direção às garras e cortador. Para produzir uma seção transversal linear, o molde e o perfil se movem ao longo de uma seção reta da pista; para produzir uma seção transversal curva, o molde e o perfil se movem ao longo de uma seção curva da pista.

“Nesta tecnologia, a matriz substitui efetivamente o extrator alternativo, que é substituído por garras estacionárias que abrem e fecham, mas não se movem de outra forma”, explica Sebastian Mehrtens, chefe de vendas da TTI. “As garras fecham e apóiam o perfil curado quando ele atinge um comprimento pré-especificado e está pronto para cortar, mas permanecem abertas e permitem que o perfil se mova em direção à unidade de corte.” Para reduzir o risco de arrancamento da fibra do material quente, as matrizes aquecidas são cromadas.

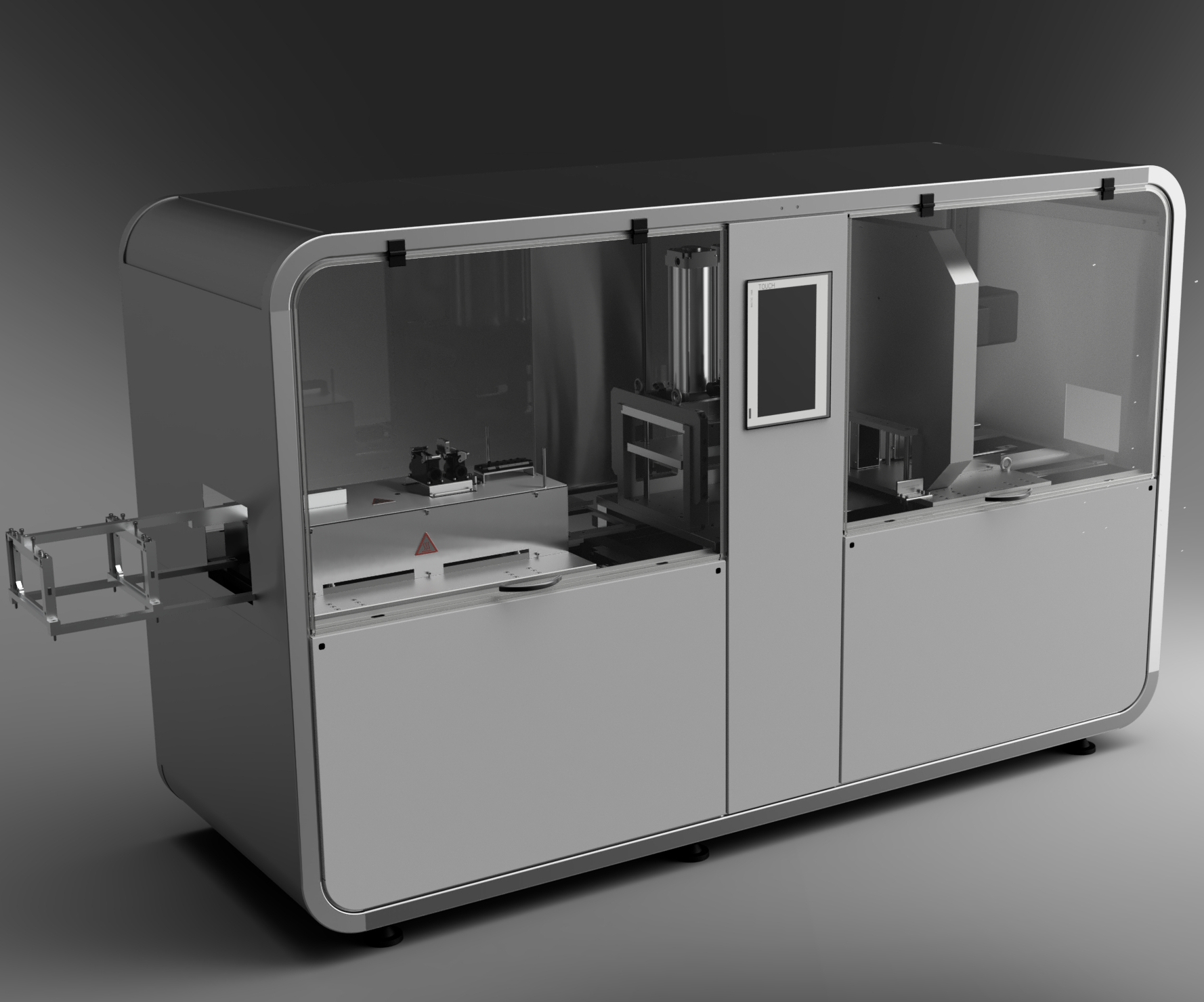

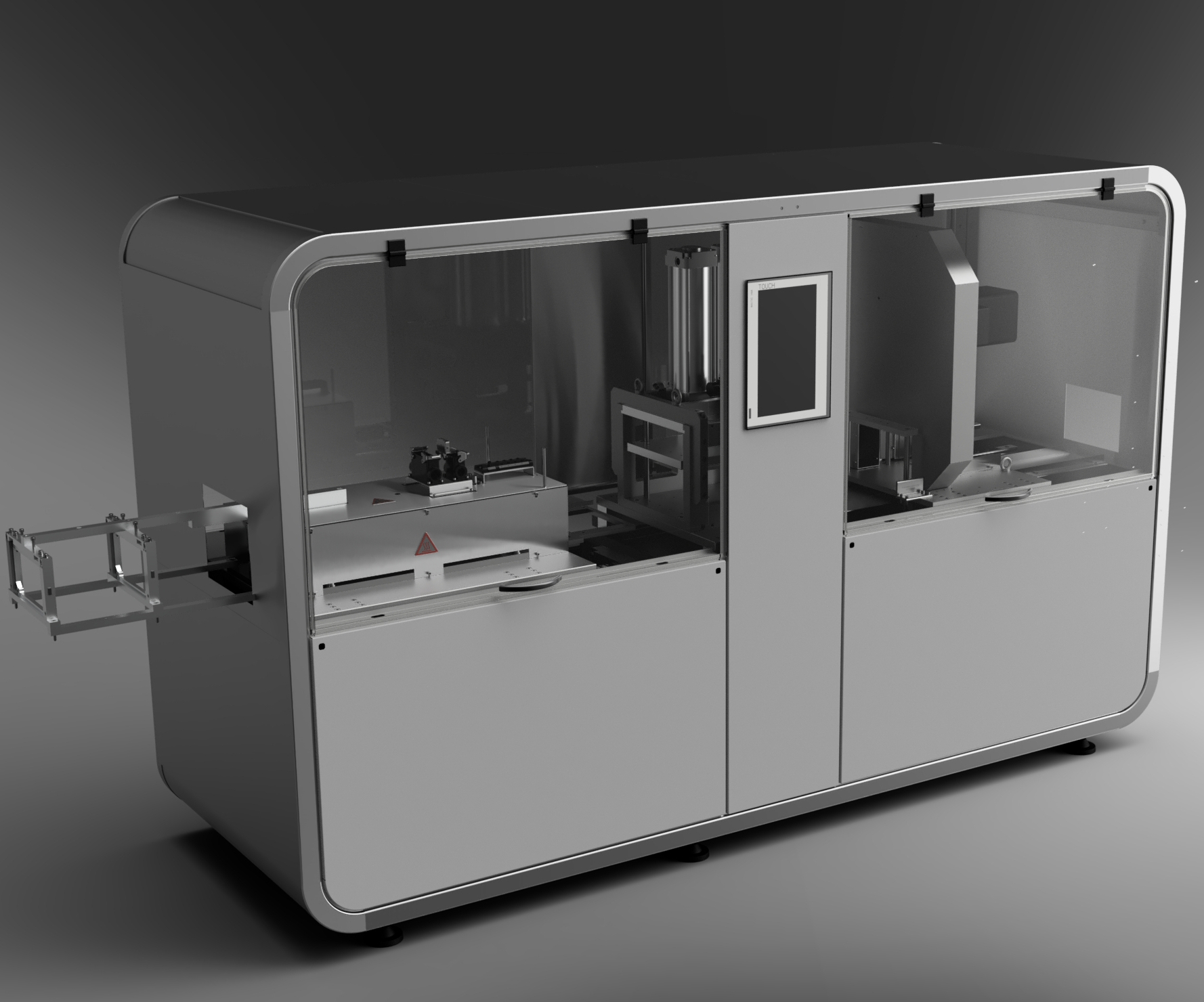

Além disso, o sistema diminuto é muito mais fácil de transportar, pode ser movido apenas com uma empilhadeira, é mais rápido de configurar do que as linhas convencionais e requer muito menos espaço no chão de fábrica. “Isso pode ter benefícios interessantes em algumas aplicações”, observa Mehrtens. “Por exemplo, a máquina poderia ser instalada perto de uma reforma de ponte para produzir elementos estruturais conforme necessário. Ou, ele poderia ser configurado quando uma nova rodovia fosse construída e poderia produzir vergalhões que poderiam ser cortados em comprimentos personalizados bem no local de trabalho. ” Outra vantagem do pullCUBE é a segurança do trabalhador, uma vez que a unidade é totalmente fechada e os operadores não queimam as mãos em superfícies quentes do molde, nem são presos por garras ou cortados pela serra.

Resina

- O caminho para a segurança industrial da IoT

- DARVA - O Assistente de Evento

- Impressão do fusível 1 com o fusível 1

- Como colher os benefícios da padronização de peças

- Como comprar peças de plástico:a lista de verificação final

- Um dos primeiros portfólios de TPEs sustentáveis lançado comercialmente

- Na estrada com IoT

- A primeira seção composta da fuselagem para o primeiro jato comercial composto

- Enfrentando a curva de aprendizado do PID

- O valor do corte por jato de água na medicina