Adicionar Crush Ribs em peças moldadas por injeção

A moldagem por injeção desempenha um papel crítico na produção de peças e designs de plástico, e é um procedimento bastante fácil. No entanto, os fabricantes tendem a enfrentar algumas dificuldades de fabricação ao lidar com conexões press-fit, principalmente sem o auxílio de nervuras de esmagamento.

Essas pequenas estruturas garantem o bom andamento do processo de produção. Além disso, eles garantem que as diferentes peças nas quais você está trabalhando sejam firmemente mantidas juntas durante o processo de produção. Este artigo discutirá o que são as nervuras de esmagamento e sua importância nas peças moldadas.

O que são Costelas de esmagamento de moldagem por injeção ?

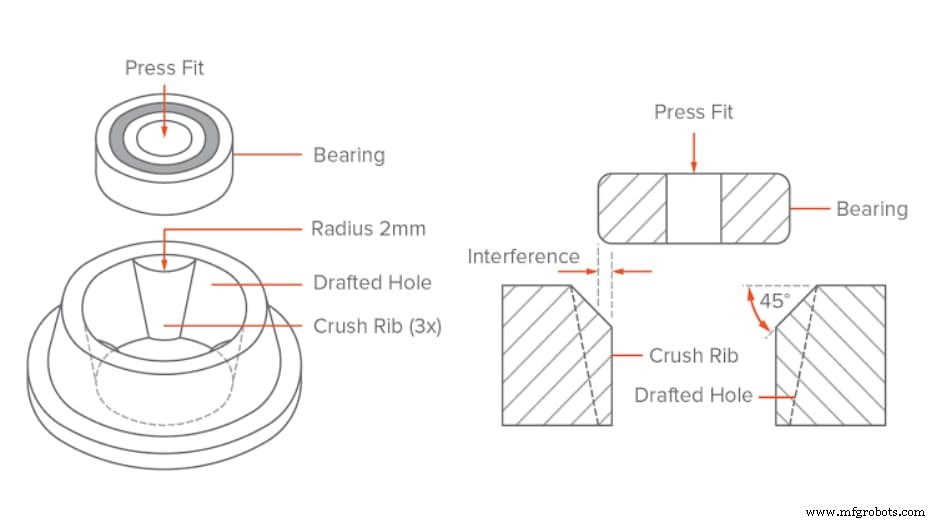

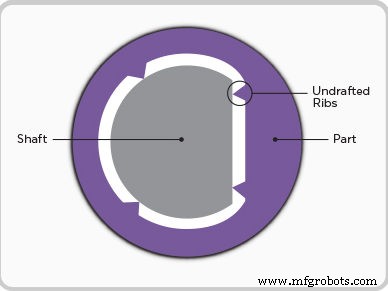

As nervuras de esmagamento de moldagem por injeção são recursos pequenos e salientes adicionados aos projetos de moldagem para apoiar e melhorar a estabilidade das conexões de encaixe por pressão. Essas estruturas geralmente são pequenas superfícies de cerca de um décimo de polegada de diâmetro. Eles precisam da interferência de cerca de 0,01 polegada entre as peças encaixadas para funcionar melhor. O design de plástico das nervuras de esmagamento é frequentemente usado em furos ou outros componentes que devem ser encaixados com outra peça.

Na produção de nervuras de esmagamento para peças plásticas, os fabricantes geralmente as fazem pontiagudas ou arredondadas. Durante a montagem, suas pontas se deformam, criando assim um ajuste firme quando em contato com outros componentes. Pelo menos três nervuras de esmagamento são necessárias para o encaixe individual para fabricar peças plásticas com suporte sólido, ajuste firme e bom alinhamento. No entanto, usar mais para suporte adicional e melhor também é divertido.

Designs de costelas de esmagamento :tradicional e arredondado Esmagar Costelas

Como mencionado anteriormente, os designs de nervuras de plástico vêm em dois formatos:nervuras pontiagudas, que é o design tradicional, e redondas. Qualquer design das nervuras de esmagamento faz o trabalho, ou seja, garante uma conexão segura e firme. As pontas de raio de ambas as nervuras se deformam facilmente, criando um ajuste firme quando em contato com outros componentes durante a montagem.

No entanto, o que diferencia os dois é o custo de produção. Onde as nervuras pontiagudas requerem corte em moldes com EDM – Usinagem por Descarga Elétrica , o que representa um aumento no custo total de fabricação, por outro lado, as nervuras arredondadas podem ser facilmente fresadas diretamente nos moldes, assim como os outros componentes.

As nervuras de esmagamento são necessárias para peças moldadas?

Sim! As nervuras de esmagamento são recursos essenciais para suporte em projetos de plástico, especialmente em conexões de encaixe por pressão.

Alguns podem considerar as costelas de esmagamento desnecessárias, pois outros métodos de fabricação, como a impressão 3D, podem fabricar facilmente componentes de encaixe por pressão com pouca ou nenhuma complicação. No entanto, esse não é o caso da moldagem por injeção, embora você possa pensar que não são importantes até ter uma ideia clara do que está tentando projetar as peças moldadas.

A moldagem por injeção envolve a fusão de componentes plásticos antes de moldá-los na forma desejada. Durante o procedimento, como as peças plásticas já estão na forma líquida, elas tendem a grudar nas paredes do molde, e tentar retirar essas peças pode danificá-lo ou até mesmo ao molde.

Portanto, os fabricantes geralmente deixam ou esboçam furos em peças e componentes durante a moldagem por injeção para reduzir o atrito e facilitar a remoção desses componentes dos moldes. No entanto, esses furos resultam em porões de encaixe de pressão frouxos e fracos. Aqui é onde os projetos de nervuras de esmagamento se mostram necessários. A adição de nervuras de esmagamento no interior do orifício garante que você tenha uma fortaleza sem remover o orifício de tração.

Essas nervuras têm uma área de superfície mínima com menor resistência quando a necessidade de removê-las surge após a fabricação completa do projeto. Portanto, os fabricantes conseguem manter o rascunho no furo com nervuras de esmagamento, mas produzem uma fixação firme para as peças de ajuste de pressão. As nervuras oferecem resistência e estabilidade às paredes do seu molde, mantendo uma espessura reduzida. Caso surja a necessidade de aumentar a espessura da parede, as nervuras ajudam a minimizar possíveis complicações.

Geralmente, o aumento da espessura em projetos plásticos pode resultar em afundamento e empenamento, comprometendo toda a estrutura. Nesse caso, usar uma costela é um meio eficaz de contornar esses problemas.

Diretrizes para moldagem por injeção Esmagar Costelas

As nervuras são extensões mais ou menos finas, muitas vezes perpendiculares à parede ou ao plano das peças plásticas. Abaixo estão algumas diretrizes úteis para a costela de esmagamento:

- A fabricação de nervuras com espessura mínima é essencial para evitar partes grossas da base da parede.

- Para reduzir as marcas de afundamento, use nervuras de cerca de 60% da espessura da parede de junção.

- Use ângulos de projeto adequados .

- Para práticas eficazes, aumente o espaçamento para cerca de duas vezes a espessura da parede.

- Ao caminhar com materiais brilhantes, use nervuras mais finas – cerca de 40% da espessura da parede.

Opções para Rascunho e Ajuste justo Além de adicionar Esmagar Costelas

Peças e projetos moldados por injeção de plástico bem estruturados geralmente apresentam rascunhos, pois são necessários para ejetar rapidamente essas peças do molde. No entanto, esses esboços podem ser responsáveis pelo enfraquecimento das peças de ajuste de pressão. Assim, a adição de nervuras prova ser um meio melhor e mais eficaz de trabalhar com componentes de encaixe de pressão.

Se você optar por não usá-los em seu projeto, abaixo estão outras opções que fornecerão um ajuste perfeito para suas conexões de encaixe por pressão.

Deixe o buraco como está

Essa opção pode ser arriscada, embora possa ser eficaz se for feita corretamente. Durante a moldagem, o moldador precisa suportar o calado zero. O tamanho do furo mencionado é um fator, pois furos rasos apresentam menos dificuldades, mas furos mais profundos exigem mais tensão nos núcleos do molde durante o resfriamento e a ejeção.

Aumentar a força de ejeção pode levar à quebra do núcleo ou dos pinos ejetores. Consequentemente, o moldador pode precisar ajustar alguns dos parâmetros do processo para evitar danos ao molde. No entanto, isso traz complicações como porosidade e linhas de malha fracas. Esta opção é bastante complicada e requer um alto nível de especialização. Portanto, os fabricantes podem precisar considerar outras opções antes de prosseguir com elas.

Adicione calado ao buraco

A adição de uma tiragem no furo também garante a fácil remoção dos componentes do molde, pois a peça retrátil não requer muita força. Portanto, ao desenhar o furo corretamente, basta um leve solavanco para ejetar a peça do molde. As peças se separam facilmente do molde à medida que o calado se afasta da parede da peça. Assim, menos estresse no molde e na peça fabricada.

Os calados permitem que o moldador seja flexível com o processo de produção. O moldador pode continuar ajustando o projeto até obter a melhor geometria para o projeto personalizado. A adição de rascunhos reduz, de fato, os riscos de dificuldades de produção. No entanto, o moldador precisa garantir que o processo seja melhor otimizado para garantir que não afete negativamente a função da montagem.

RapidDirect – Serviços de moldagem por injeção

As nervuras de esmagamento são recursos exclusivos que fornecem estabilidade estrutural e suporte para conexões de encaixe por pressão. São componentes essenciais, principalmente na fabricação de componentes plásticos com moldagem por injeção de plástico. Geralmente são em dois formatos, as tradicionais costelas – pontiagudas; e as costelas arredondadas. Existem outras opções para manter designs de plástico de ajuste firme, como adicionar um rascunho ao buraco, mas usar nervuras de esmagamento é superior.

Precisa de serviços de moldagem por injeção de alto nível? A RapidDirect é uma empresa respeitável e líder no fornecimento de serviços de moldagem por injeção . Oferecemos operações de moldagem de alto nível para nossos clientes altamente estimados. Contamos com técnicos experientes e altamente qualificados que entendem tudo sobre moldagem por injeção e outras tecnologias, como usinagem CNC, fabricação de chapas metálicas e impressão 3D, entregando produtos plásticos de qualidade com o ajuste certo que melhor atende às solicitações dos clientes em todos os momentos.

Além disso, oferecemos várias opções de acabamentos de superfície para ajudar a melhorar as características da peça. Além disso, temos uma equipe de especialistas bem versada em como realizar o processo de produção individual na concepção de uma peça. Também oferecemos consultoria especializada e sugestões aos clientes sobre a melhor forma de realizar suas solicitações.

Tem necessidades de moldagem por injeção? Temos uma plataforma de fabricação online onde você carrega seus arquivos CAD e depois configura os detalhes do seu pedido. Você recebe uma cotação com análise DfM gratuita em 12 horas.

Resina

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Como a Vertiball faz protótipos confiáveis que imitam peças moldadas por injeção

- Como planejar e implementar automação em uma planta de moldagem por injeção

- SPE reconhece o primeiro absorvedor de energia termoplástico moldado por injeção

- AZL e IKV exploram fitas termoplásticas em peças moldadas por injeção

- Qual é o melhor acabamento de superfície SPI para sua peça moldada por injeção?

- Moldagem por injeção de plástico na indústria automotiva

- É mais fácil do que nunca fazer brinquedos moldados por injeção

- Como o software de simulação de moldagem por injeção ajuda você a projetar peças melhores

- 6 razões para escolher peças usinadas em vez de moldadas