Moldagem por injeção de rebaixos:como usar rebaixos de forma eficaz em projetos de moldagem por injeção

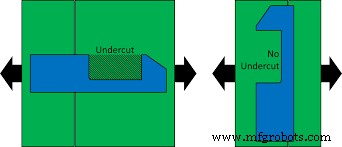

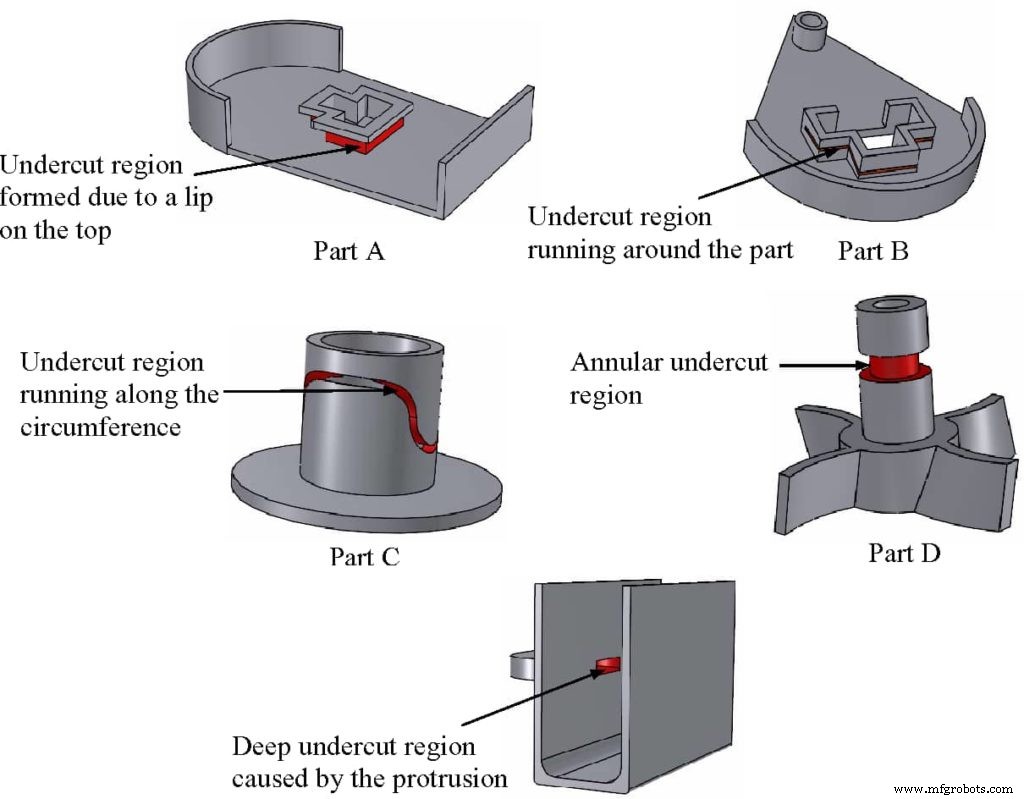

A moldagem por injeção rebaixada lida com formas e design complexos que impedem a remoção da peça do molde sem nenhum dano. Os recursos de rebaixamento na moldagem por injeção geralmente aumentam a complexidade geral e os custos associados de qualquer projeto. Por esses motivos, é melhor evitá-los sempre que possível.

Neste artigo, exploraremos em detalhes quais são os rebaixos na moldagem por injeção e vários métodos usados para criar rebaixos.

Rebaixos na moldagem por injeção:uma breve visão geral

A moldagem por rebaixo é um processo essencial para criar ganchos, ranhuras e outros elementos que afetam diretamente a funcionalidade de sua peça. Consequentemente, torna-se absolutamente necessário incluir rebaixos quando seu projeto de moldagem por injeção possui esses recursos.

Então, o que torna os rebaixos tão importantes que você não pode evitá-los em alguns designs? Aqui estão os 5 cenários mais comuns em que a moldagem por injeção rebaixada se torna necessária.

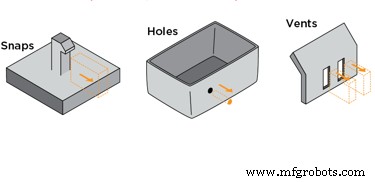

- Recursos de intertravamento: Recursos de encaixe ou trava, ou qualquer coisa semelhante que permita uma montagem e função mais fáceis.

- Orifícios laterais: Isso é mais comum em eletrônicos de consumo, mas não é exclusivo desse domínio. Os orifícios laterais permitem adicionar botões, portas ou outros pontos de acesso na unidade de alojamento.

- Acessórios de farpa: Os conectores de farpa estão entre os componentes mais comuns que controlam o fluxo de ar. Em aplicações médicas, os encaixes de barra de plástico desempenham um papel crucial em muitos dispositivos.

- Encadeamentos verticais: Vários conectores, mangueiras e outros componentes exigem roscas verticais para uma conexão segura que pode suportar tensões e cargas leves.

- Inserções personalizadas: Qualquer recurso personalizado que exija elementos de design especiais e que não seja paralelo ao desenho de moldagem.

Felizmente, existem algumas maneiras que permitem que os especialistas evitem as complexidades associadas ao processo de moldagem por injeção de plástico rebaixado. A maioria exige que você incorpore algumas alterações e refinamentos de design para garantir que o rebaixo não atrapalhe o processo de ejeção regular. Portanto, você mantém o mesmo nível de funcionalidade, evitando as complexidades gerais do processo e evitando os custos adicionais.

5 maneiras de criar rebaixos bem-sucedidos em peças moldadas

Lidar com rebaixos é complexo e requer profundo conhecimento técnico. No entanto, existem maneiras de lidar com eles com sucesso, melhorando seu design e otimizando suas operações. Aqui estão 5 maneiras que podem ajudá-lo a lidar efetivamente com projetos de moldagem rebaixados.

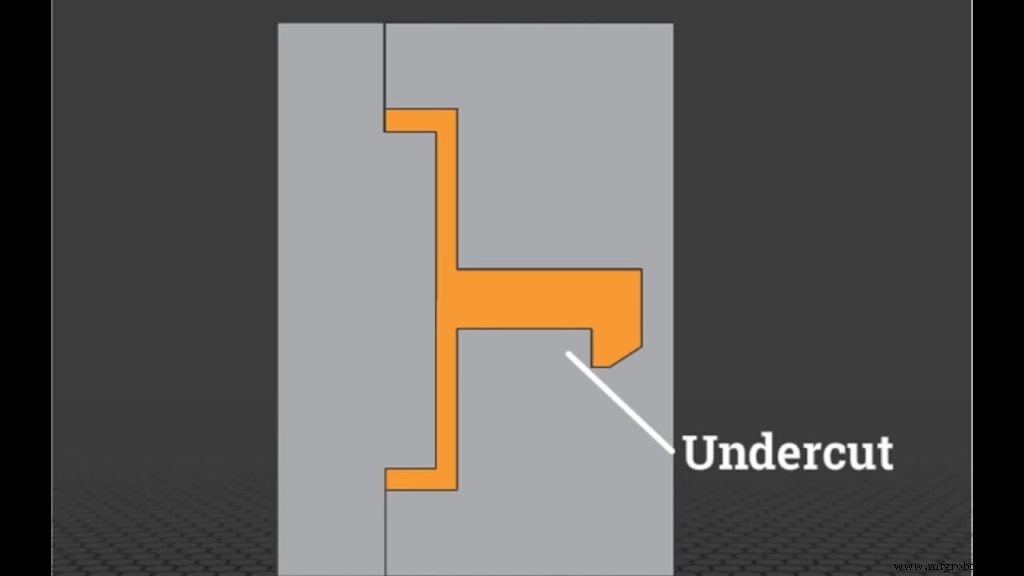

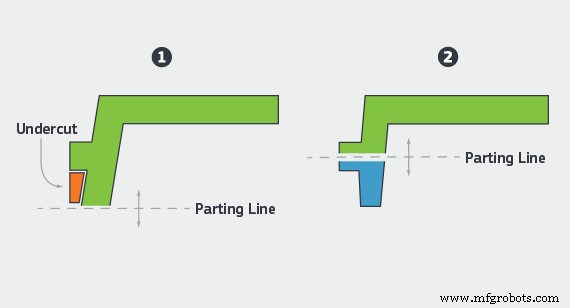

1. Linhas de partição de posição

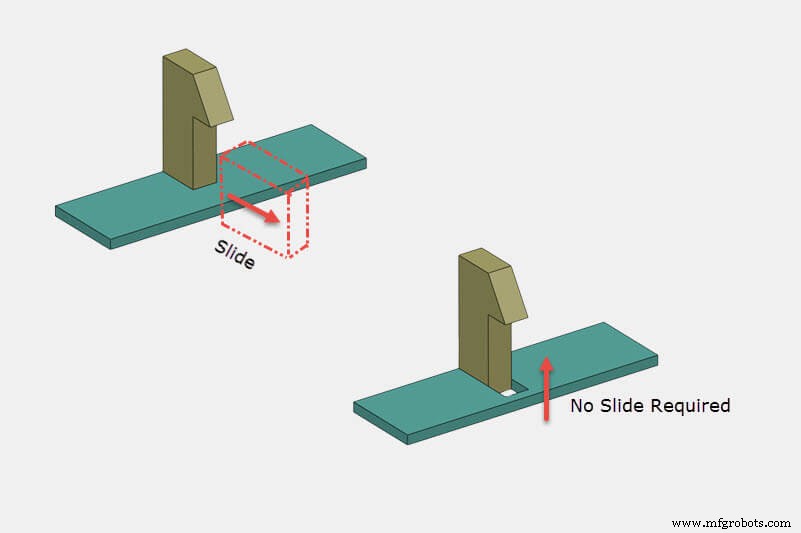

A linha de partição é o plano de interseção entre os dois moldes. Ao posicionar a linha de partição diretamente no recurso saliente, você pode evitar o problema de corte inferior. A razão é que quando o recurso é dividido em duas metades pela linha de partição, a peça pode ser ejetada do molde sem incluir um rebaixo. Consulte a figura abaixo para ver como funciona.

No entanto, a técnica também apresenta algumas limitações. O posicionamento de sua linha de partição depende de uma infinidade de fatores, começando pela geometria, propriedades do material, propriedades de fluxo e outros recursos da peça.

2. Utilize o recurso de ações secundárias

Em uma situação em que o rebaixo é absolutamente necessário, um recurso de ação lateral pode ajudá-lo a manter a funcionalidade de sua peça. Em termos mais simples, um núcleo de ação lateral é uma inserção que desliza para fora da peça durante a ejeção.

Quando o material é ejetado, não é capaz de preencher o volume ocupado por este inserto. Quando o processo de moldagem é concluído, o inserto desliza para fora, deixando um rebaixo para trás.

Há, no entanto, muitas limitações neste design também. O núcleo de ação lateral precisa ser perpendicular para uma ação efetiva. Para garantir esse movimento perpendicular, você deve projetar o mecanismo de acordo, o que adiciona complexidade ao projeto do molde.

Outra limitação importante dos núcleos de ação lateral está relacionada ao material. Eles funcionam melhor com materiais rígidos que não aderem facilmente ao molde. Materiais como nylon. Acetal e PC são as melhores escolhas. Para materiais flexíveis e facilmente deformáveis, o bump-off parece ser a melhor opção.

3. Use Bump Offs

Bump offs são uma excelente escolha se você estiver lidando com materiais flexíveis e elásticos. O processo funciona exatamente como um trabalho normal de moldagem por injeção, com a adição de uma única pastilha. Quando o processo estiver concluído, esta inserção é removida primeiro. O espaço que deixa para trás cria algum 'espaço de manobra' para a peça.

Após a remoção do primeiro inserto, a peça é ejetada normalmente. Devido ao espaço oco dentro do molde, a peça pode se deformar levemente, permitindo que ela seja ejetada com um rebaixo.

Mas há uma inserção adicional para acomodar a mudança no design. Durante a ejeção, a peça se deforma levemente, o que a libera facilmente do molde.

Enquanto as colisões podem parecer bastante simples do ponto de vista. Usá-los requer uma consideração cuidadosa de vários fatores. Aqui estão algumas das principais restrições ao usar o bump off para moldagem por injeção rebaixada.

- A peça deve ser flexível o suficiente para se deformar sem danificar.

- O recurso inferior deve estar longe dos recursos de rigidez, como cantos e nervuras.

- O ângulo de ataque deve estar entre 30 0 a 45 0 .

4. Escolha inserções carregadas manualmente

O conceito por trás das pastilhas carregadas manualmente é muito semelhante aos núcleos de ação lateral. No entanto, como o nome sugere, esta é uma técnica manual realizada por técnicos. Eles não são automáticos e geralmente lidam com trabalhos ou projetos internos de moldagem por injeção onde nenhum outro método funciona.

Os insertos carregados à mão são diferentes peças de metal que o operador coloca manualmente no molde para evitar a entrada de qualquer plástico. .

A principal limitação do uso de insertos carregados manualmente para moldagem por injeção rebaixada está relacionada aos prazos de entrega. Este é um processo manual, o que significa que naturalmente levaria mais tempo para ser concluído. Além disso, as altas temperaturas envolvidas também criam uma preocupação de segurança. Os trabalhadores usam luvas e óculos de proteção, mas sempre há a chance de se queimar.

5. Incorporar desligamentos

Os fechamentos são obstruções temporárias que usam ganchos, grampos ou outros componentes semelhantes para encaixar e impedir o fluxo em regiões específicas do projeto. Na maioria dos casos, os desligamentos podem eliminar a necessidade de núcleos de ação lateral ou insertos manuais que aumentam o custo ou diminuem a produção. No entanto, você precisará modificar o design para usar essa técnica de maneira eficaz.

Para obter os melhores resultados, certifique-se de que seu projeto tenha ângulos de inclinação suficientes para facilitar o processo de ejeção sem problemas. Além disso, o lado superior ou vertical deve ter uma diferença mínima de 3 graus. Ele garante a segurança do seu projeto de moldagem por injeção de plástico rebaixado e evita qualquer fricção, rebarbas ou danos à ferramenta.

Projeto de peças e operações secundárias

Além das opções mencionadas, mudar o design e evitar o rebaixo em primeiro lugar ainda é sua melhor aposta.

Um bom designer garante que seu design seja prático, além de eficaz. O Design for Manufacturability (DFM) requer consideração cuidadosa de uma variedade de fatores que ajudam a manter o equilíbrio perfeito entre facilidade de fabricação e custos gerais. E isso também sem comprometer o desempenho e a funcionalidade do componente.

Dê uma olhada mais de perto no aplicativo e no seu design. Se houver uma maneira de simplificar as coisas e evitar áreas com o rebaixo, o melhor caminho é seguir em frente. Na maioria dos casos, fazer isso provavelmente seria mais econômico do que criar um molde que fornece o design exato que você precisa.

Aplicações comuns do processo de moldagem por injeção rebaixada

A moldagem por injeção de rebaixo é predominante em muitas indústrias devido à sua adequação para a fabricação de produtos que exigem recursos de rebaixo. Algumas dessas indústrias são escolhidas a dedo e discutidas abaixo.

1. Dispositivos médicos

A moldagem por injeção plástica rebaixada é extremamente comum em peças plásticas médicas porque a maioria dos projetos nesse setor cumpre algum tipo de trabalho complexo.

Dispositivos que salvam vidas, unidades de fornecimento de oxigênio e vários outros componentes críticos de saúde têm designs complicados devido ao que está em jogo. Em tais aplicações, diferentes técnicas de moldagem por rebaixo podem ajudar os projetistas a garantir o melhor desempenho sem comprometer a capacidade de fabricação geral de sua peça específica.

2. Eletrônicos de consumo

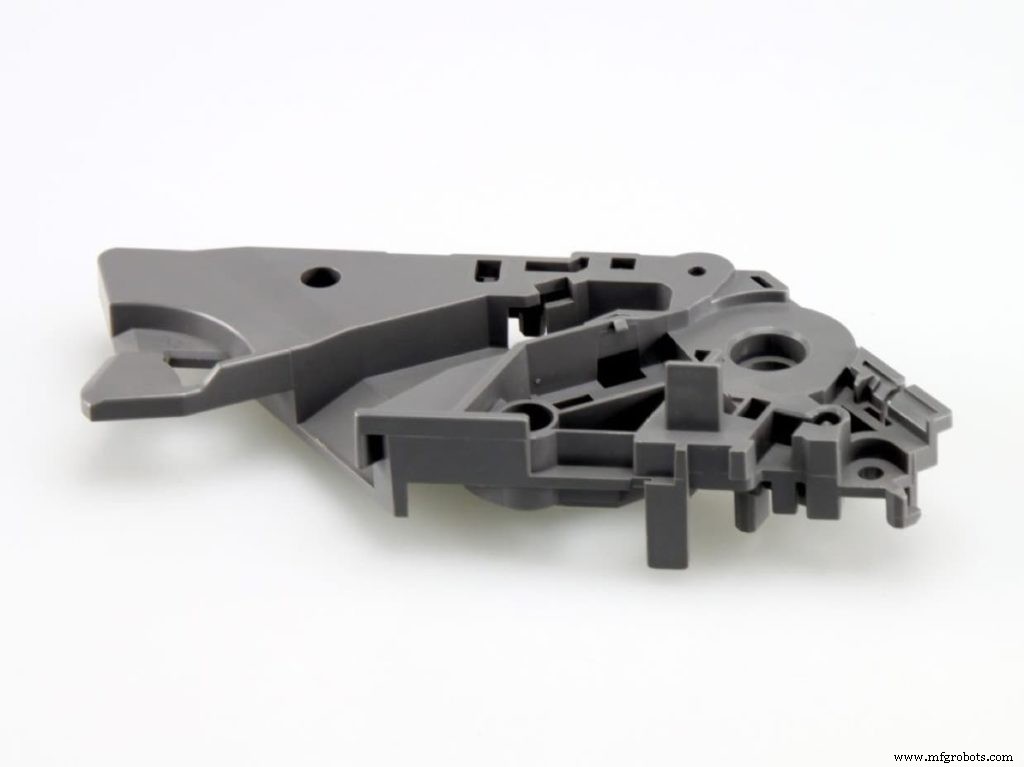

A maioria dos eletrônicos de consumo depende de invólucros de plástico porque são duráveis, duradouros, isolados e, o mais importante, econômicos. No entanto, o invólucro de plástico precisa ter vários rebaixos para permitir o acesso ao invólucro interno ou adicionar botões, interruptores e vários outros elementos para os usuários.

Em muitos casos, você nem pode optar por operações secundárias devido aos problemas associados à estética. Por exemplo, um designer de celular precisa garantir que o design seja funcional e atraente.

3. Requisitos de projeto

Os designers precisam garantir que aderem a certas convenções ao projetar rebaixos. Em primeiro lugar, o recurso deve ser colocado de forma que haja espaço suficiente para removê-lo.

As ações laterais, por exemplo, não devem ser colocadas muito apertadas para que haja o risco de ficarem presas. Se houver um elemento de aperto manual, ele deve ser acessível ao operador.

Os principais desafios da moldagem por injeção de rebaixos

Os requisitos de design, material e projeto são desafios importantes na moldagem por injeção de plástico rebaixado.

Quando se trata do design, quanto mais complexa for a configuração, mais complicações você verá. Tudo começa a partir daí. Os ângulos de inclinação, as cavidades e quaisquer outros ângulos intrincados precisam ser mantidos sob controle para obter o melhor desempenho. Além disso, o revestimento da carga manual também deve ter o material certo para minimizar as chances de complicações no processo de ejeção.

O segundo desafio pode vir do material com o qual você está lidando. A regra geral afirma que quanto mais rígido for o material, mais problemas você enfrentará no processo de extração. Além disso, a flexibilidade geral e a elasticidade do material escolhido também determinam o tipo de solução que você pode usar para otimizar sua moldagem por rebaixo.

Finalmente, outro desafio importante pode vir dos requisitos estéticos do projeto. Se você estiver lidando com uma peça em que não deseja uma linha de partição visível em peças moldadas por injeção ou qualquer outro problema estético, a solução de design que você poderá usar terá algumas limitações. Como resultado, você terá que lidar com mais complicações.

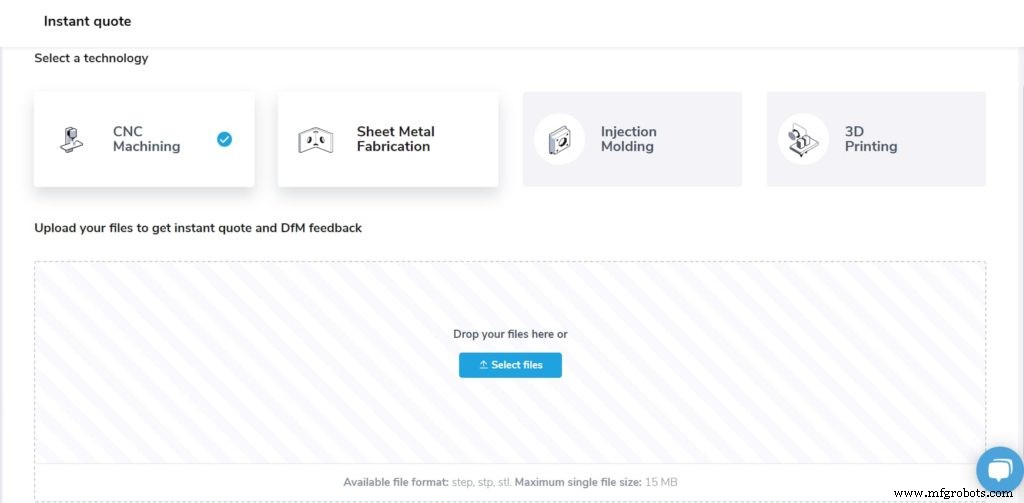

Conquiste o sucesso de cortes com a ajuda do RapidDirect

O processo de moldagem por injeção de plástico rebaixado vem com uma série de complicações e requisitos intrincados que apenas o parceiro de fabricação certo pode ajudá-lo a navegar. A RapidDirect possui equipamentos de última geração e conta com a equipe mais experiente para lidar com todas as suas necessidades e entregar com sucesso os resultados com a máxima consistência e ao melhor preço.

RapidDirect não se limita a simplesmente fornecer serviços de moldagem por injeção também. Podemos fornecer uma análise detalhada do DFM que pode ajudá-lo a otimizar o projeto de sua peça para minimizar quaisquer complexidades e ajudá-lo a reconhecer o melhor curso de ação geral para obter resultados rápidos.

Então comece a usar o RapidDirect agora! Basta carregar seus arquivos de design e configurar os requisitos de material e detalhes do projeto.

Perguntas frequentes

Como evitar cortes na moldagem por injeção?Na maioria das vezes, tudo se resume à sua abordagem de design. Um engenheiro pode omitir um rebaixamento e ainda manter a funcionalidade por meio de uma abordagem de design direcionada. Outras vezes, você não tem tanta sorte e o corte é uma necessidade absoluta. Nesse caso, você pode usar as várias técnicas destacadas neste artigo para facilitar a moldagem por injeção de rebaixo.

Devo dividir minha peça em vários componentes em um caso em que o design é complexo com vários rebaixos?

Esta é uma decisão que você tem que finalizar depois de considerar todos os fatores. Compreensivelmente, algumas partes ficam tão complexas que não há outra opção a não ser dividi-las em várias partes gerenciáveis. No entanto, isso vem à custa de custos de mão de obra e tempo adicionais. Além disso, sempre há uma chance de você ter fabricado uma única peça mais precisa em um molde de injeção adequadamente rebaixado. Portanto, certifique-se de ter esgotado todas as suas opções antes de considerar uma abordagem multicomponente.

Resina

- O que é moldagem por injeção de metal?

- A impressão 3D pode substituir a moldagem por injeção?

- Guia para moldagem por injeção de baixo volume

- Como estimar o custo de moldagem por injeção?

- Tutorial de moldagem por injeção:Vídeos

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- O que é moldagem por injeção de reação

- Fundição x moldagem por injeção

- Processo de moldagem por injeção

- Moldagem por injeção de vidro