Tendências em sistemas de E / S de automação de processos

Primeiro, algumas definições:

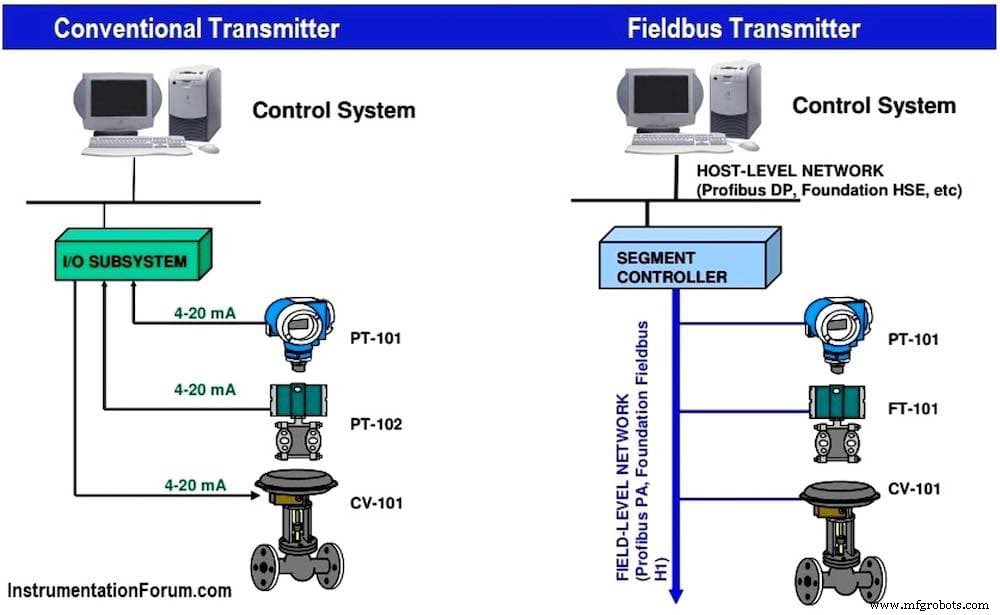

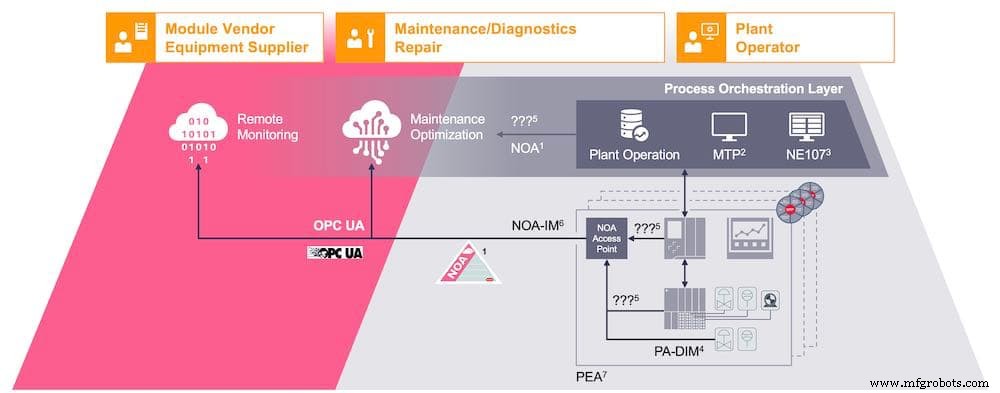

NOA - Namur Open Architecture - inventada pela User Association of Automation Technology (NAMUR), esta é uma maneira de obter valores adicionais e dados de gerenciamento de ativos (às vezes chamados de dados retidos) de um instrumento, instalando um segundo canal de comunicação padrão paralelo que pode ser sem fio, Bluetooth, 4G / 5G etc. e não afeta a conexão do sistema de automação principal existente para o valor medido.

Ethernet - APL ™ - Ethernet Advanced Physical Layer - foi criado por um corpo comercial de fabricantes de equipamentos, incluindo OPC e fornecerá Ethernet para o campo, para instrumentos e sensores individuais. Ainda em desenvolvimento, permitirá cabos longos e proteção contra explosão via segurança intrínseca com comunicação e alimentação por dois fios.

OPC UA - Open Platform Communications Unified Architecture - é um protocolo de comunicação máquina a máquina para automação industrial desenvolvido pela OPC Foundation, um grupo de fabricantes de equipamentos.

MTP - Pacotes de tipo de módulo - é uma metodologia padronizada de desenvolvimento, novamente da NAMUR, que fornece uma linguagem comum para descrever as propriedades dos módulos de processo independentes do fabricante e da tecnologia. Isso possibilita que qualquer sistema de automação de nível superior use o MTP para controlar com precisão um Módulo / Pacote específico.

Tamanho do mercado do sistema de E / S de automação de processos

O tamanho geral do mercado para sistemas de E / S de processo é estimado em pouco mais de US $ 3 bilhões, crescendo em torno de 3,7% CAGR. A Siemens tem aproximadamente 14% deste setor com a ABB em 10%, Honeywell 9% e Rockwell 8%.

Tendências gerais em sistemas de E / S de automação de processos

- Descentralização - instalação distribuída de estações de E / S remotas no campo em vez de centralmente na sala de controle principal

=> redução no cabeamento da planta

- Declínio nos barramentos de campo da planta

- Fiação dos sensores de campo diretamente para placas de terminais de E / S

=> eliminação de gabinetes de fiação cruzada

- Maior flexibilidade com E / S universal, também conhecido como E / S de ligação tardia, também conhecido como e-Marshalling, também conhecido como E / S configurável

=> desacoplar hardware e software de automação, entregas de sistema mais curtas (tempo para o mercado) e fiação de campo mais cedo

- Aumento da implementação de sensores “inteligentes” com maior conjunto de dados

=> otimização de controle avançado, diagnóstico remoto e dados de gerenciamento de ativos

- A ascensão das comunicações baseadas em Ethernet no campo

=> por exemplo PROFINET e Ethernet - APL ™

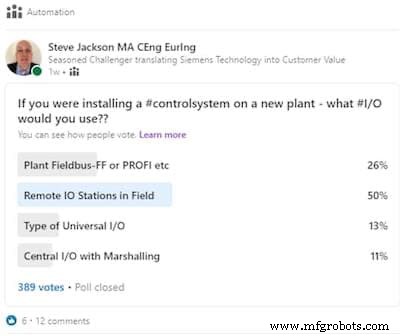

Uma enquete do LinkedIn com a comunidade de automação produziu os seguintes resultados:

Não é nenhuma surpresa que “Estações de E / S remotas em campo” venceram facilmente em todos os 3 grupos, mas o que é interessante é que “Tipo de E / S universal” foi batido em último lugar nos grupos de Engenheiros de Instrumento e ISA, que são considerados mais automação de processos tendenciosa do que o grupo de automação focado na automação de fábrica. “Plant Fieldbus” também se saiu melhor do que o esperado, ficando em segundo lugar em todos os grupos.

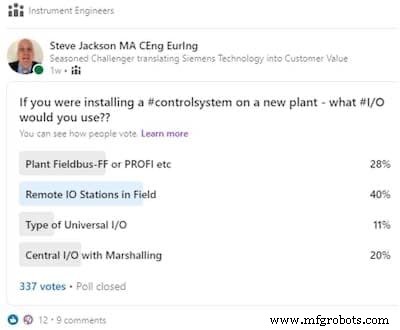

Declínio em barramentos de campo da planta

Ao longo dos anos, tem havido uma tendência histórica de descentralização no campo, em vez de voltar para a sala de controle principal. O exemplo mais extremo disso foi o uso de ônibus de campo para economizar no cabeamento da fábrica. Paradoxalmente, houve um declínio nos barramentos de campo da planta, enquanto a tendência de usar estações de E / S remotas, mesmo em áreas perigosas, continuou.

Houve um tempo em que os ônibus de campo estavam na moda, principalmente no setor de petróleo e gás e petroquímico. Isso mudou !! Curiosamente, uma grande empresa de petróleo explicou que 20 anos atrás um engenheiro teve que justificar porque eles não estavam usando o Foundation Fieldbus (FF) para um novo projeto, há 10 anos isso mudou para nenhuma preferência até agora o engenheiro deve justificar porque eles precisam usar FF em vez de uma solução HART 4-20mA convencional.

Um dos principais benefícios percebidos do fieldbus foi a redução de custos e a simplificação do cabeamento da planta - essa economia é muito reduzida para implantações em áreas perigosas e junto com o nível de competência técnica necessária para projetar, instalar e manter sistemas fieldbus causou a queda massiva a favor . As instalações do FF supostamente apresentavam vários problemas de aterramento. Muitos dos diagnósticos remotos e benefícios de gerenciamento de ativos de barramentos de campo são realizados com HART convencional sobre sinais de 4-20 mA de qualquer maneira, e de fato o segundo canal paralelo proposto pela NOA fornece isso sem afetar a conexão do sistema de automação principal

A tecnologia sem fio, que oferece ainda mais benefícios para o cabeamento da planta, está crescendo em popularidade e conquistando parte do mercado FF, mas principalmente para fins de indicação, baixa taxa de varredura e medições sem controle. No entanto, com o wireless, não apenas as rotas de transmissão devem ser consideradas, mas também o fato de que, se o transmissor não for autoalimentado e precisar de cabeamento de energia de qualquer maneira - isso é realmente uma economia?

Por que o PROFIBUS se saiu melhor como um Fieldbus?

O PROFIBUS se saiu melhor em parte porque está estabelecido em setores da indústria fora de petróleo e gás, tornou-se o padrão do sistema elétrico para comunicação entre MCCs e VSDs e é usado por muitos fornecedores como seu barramento de E / S. O PROFIBUS também está evoluindo para o PROFINET, um protocolo superdeterminístico com velocidades de ethernet, mídia e componentes. PROFINET é especialmente adequado para comunicações de E / S remotas usadas pela Siemens.

Por que a popularidade percebida do I / O universal?

Novamente, isso é contra-intuitivo contra a tendência de descentralização, de volta à E / S universal na sala de controle principal. Mas, certamente, isso está acontecendo, impulsionado pelos fabricantes de DCS com a abundância de sistemas de E / S universais e configuráveis sendo lançados nos últimos anos. No entanto, talvez as pesquisas anteriores mostrem que isso não é tão popular entre os engenheiros de automação do usuário final como as empresas DCS nos querem fazer crer.

E / S universal assume muitas formas, algumas com módulos de E / S de 16 ou 32 canais que são configuráveis por sinal, outras onde o módulo necessário é selecionado por canal. Os benefícios são a redução dos tempos de entrega do sistema de automação, instalação antecipada de fiação em campo; e lidar com as mudanças de E / S muito tarde no ciclo de vida do projeto.

Mas muitos tipos de E / S são necessários - alimentado e não alimentado, 2 e 4 fios, simplex e redundante, área segura e perigosa, não SIL e SIL, cada vez mais proteção contra curto-circuito e circuito aberto, isolamento galvânico etc. - nem todos os sistemas de E / S universais ainda podem lidar com tudo isso.

Por exemplo, se uma solução requer barreiras de segurança intrínseca separadas, isso anula o objeto. Barreiras universais agora estão disponíveis, mas são mais caras do que uma placa de E / S com barreiras integradas, é claro. Além disso, muitos sistemas de E / S universais não oferecem redundância de E / S verdadeira.

É um mito que I / O universal economiza espaço eliminando gabinetes de empacotamento e cabeamento cruzado - este é mais um produto da tendência de terminar o cabeamento de campo diretamente na placa de I / O (ou mais precisamente em uma unidade de terminação fixa para que o Placa de E / S pode ser facilmente removida). Na verdade, a E / S universal é consideravelmente menos densa do que a E / S fixa na faixa de 55 a 140 E / S por m em comparação com 400 a 500 E / S por m, portanto, precisa de muito mais espaço do que a E / S fixa.

O I / O universal é mais econômico?

Certamente, um módulo de E / S fixo dedicado de alta densidade é mais econômico do que uma solução universal que deve ter todos os tipos de E / S integrados ou selecionados por canal. Adicione a isso a economia de custo com o cabeamento da planta quando E / S dedicada é usada remotamente perto da unidade de processo e a pegada reduzida - este deve ser um vencedor!

Obviamente, um sistema que combina E / S dedicada de alta densidade com os recursos de ligação tardia de E / S universal também é um argumento forte. Isso pode ser alcançado quando os módulos multicanais são conectados a um backplane genérico no último minuto, sem afetar o cabeamento da planta já terminado.

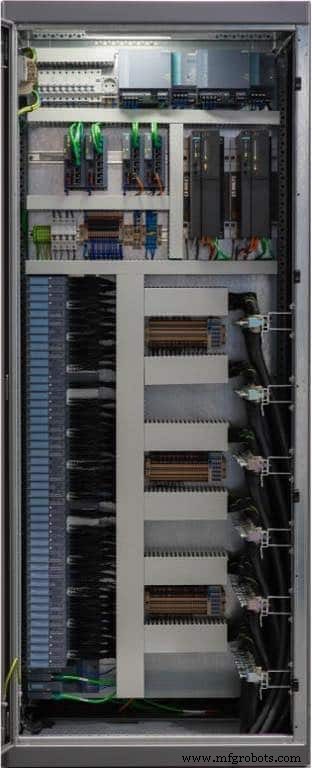

Por exemplo, a E / S de HA ET200SP da Siemens pode lidar com até 896 sinais em um gabinete padrão e as unidades são modulares para que a E / S necessária e o tipo de terminação possam ser conectados a um backplane universal quando necessário. Adicionar a isso usando a placa configurável (16 sinais selecionáveis AI / DI / DO por canal) para os últimos 10% em caso de alterações é talvez a panacéia definitiva para vinculação tardia, eficácia de custo e espaço.

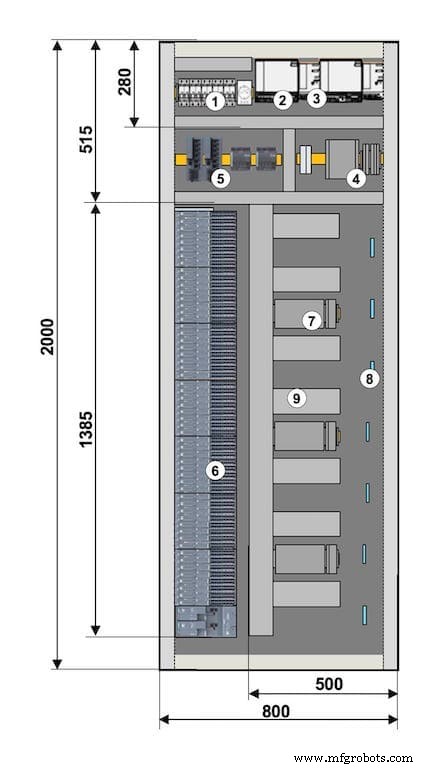

Exemplo de gabinete de conexão direta 56 módulos de E / S, até 896 E / S de 800 x 2000 mm (largura x altura)

Recursos:

- Acesso lateral, 400 mm de profundidade

- Temperatura ambiente do gabinete -20 .. + 40 ° C

- alimentação de energia redundante 120/230 VCA

- conexão direta de até 2,5 mm²

- Comunicação PROFINET via cabo de cobre ou fibra óptica

- Cabo de campo de até 56 (20 mm de diâmetro)

1 - Alimentação MCB e RCB

2 - AC / DC SITOP PSU 8200 40A (Siemens, 6EP3334-8SB00-0AY0)

3 - Módulo de redundância SITOP PSE202U (Siemens, 6EP1961-3BA21)

4 - Distribuição de energia e fusão do cartucho

5 - adicionar. HW, por exemplo SCALANCE XC206-2-SFP (Siemens, 6GK5 206-2Bs00-2AC2)

6 - T 200SP HA com módulo de interface e adaptador de barramento

7 - Fio sobressalente e terminais M (terra)

8 - Perfil para fixação e blindagem de cabos

9 - canal de cabos

Empreiteiros de engenharia (EPCs) favorecem E / S de ligação tardia!

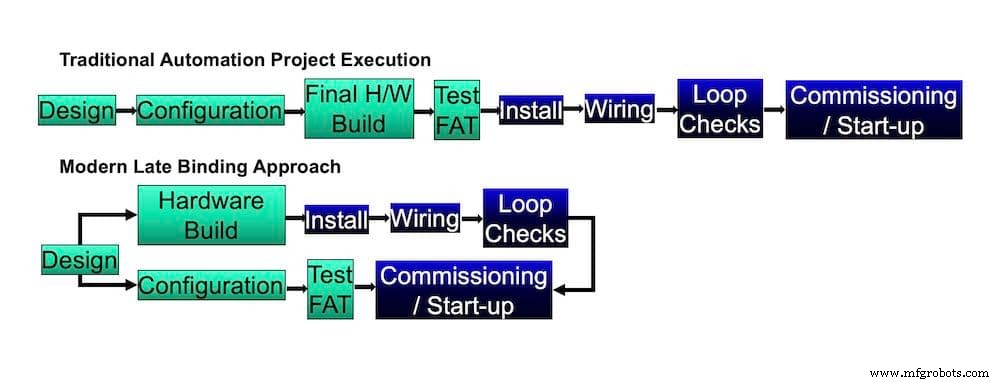

Os EPCs preferem a vinculação tardia porque podem especificar a E / S muito tarde no ciclo de vida do projeto. Há muito se sabe que a instrumentação é finalizada após a tubulação, projeto mecânico e de processo serem concluídos, e qualquer alteração posterior eventualmente é filtrada para o Sistema de Automação.

E / S universal não é toda a história, é claro, o DCS deve ser capaz de ser configurado de forma que o software endereça os pontos de E / S de uma forma genérica e não especificamente canal-módulo-rack. Isso permite que o software aplicativo seja desacoplado da construção do hardware e desenvolvido no início do projeto, antes que a E / S seja finalmente definida.

Ethernet no campo

A tendência para instrumentos / sensores mais inteligentes levou à iniciativa da Ethernet no campo - primeiro como o barramento de E / S para estações de E / S remotas no campo - originalmente PROFIBUS DP, então PROFINET é amplamente usado para isso agora. Então, eventualmente, para Ethernet diretamente para o instrumento / sensores individuais. Essa tendência certamente enfraquecerá o argumento para I / O universal.

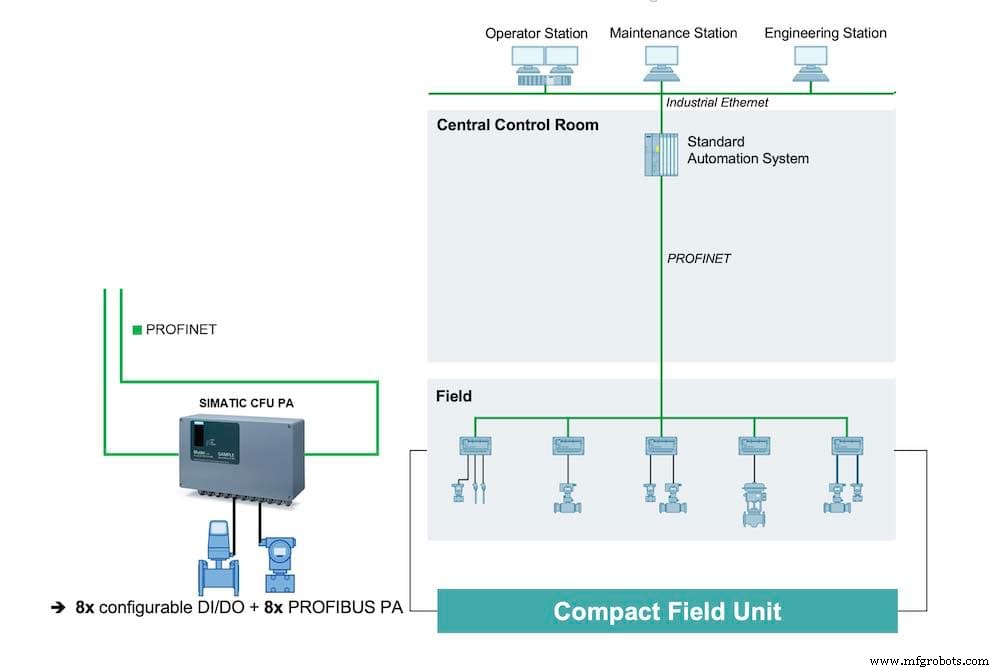

Uma solução verdadeiramente universal Plug and Produce

Um exemplo de uma solução verdadeiramente universal de plugue e produção é a Siemens Compact Field Unit (CFU) utilizando PROFINET (em breve, as versões Ethernet - APL ™) para distribuir a unidade remotamente perto do processo e então até 8 instrumentos PROFIBUS PA podem ser conectado e reconhecido automaticamente em qualquer porta. Isso fornece flexibilidade, simplificação e economia maciça em cabeamento de fábrica e caixas de junção, etc. Esta unidade se encaixa bem com a Ethernet na tendência de campo e pode produzir um renascimento para instrumentos Profibus PA.

De instrumentos a pacotes a MTP

A tendência para instrumentos mais inteligentes pode ser vista como instrumentos cada vez mais próximos de pacotes ou módulos, por direito próprio. Na verdade, NOA e MTP, ambos desenvolvidos pela NAMUR, são soluções complementares. O MTP é mais importante para instalações em campos verdes, ao passo que o NOA se destaca para locais existentes em campos marrons. Quando o NOA é usado para aplicações de campo verde, o ideal é usar OPC UA para comunicação.

MTP Modular Automation e NOA NAMUR Open Architecture são complementares

Conclusões

- Há uma tendência histórica para a descentralização das estações de I / O, no entanto, o declínio dos barramentos de campo e o aumento do I / O universal estão contrariando essa tendência. Considerando que o crescimento contínuo em E / S remota e a ethernet na iniciativa de campo provam que essa tendência de descentralização ainda é válida.

- Fieldbuses, especialmente Foundation Fieldbus, estão diminuindo devido à competência técnica e problemas históricos de instalação.

- PROFIBUS ainda é popular porque é usado fora de petróleo e gás, tornou-se um padrão de fato para comunicações em sistemas elétricos e muitos fornecedores usam PROFIBUS DP e agora PROFINET como um barramento de E / S.

- Os EPCs favorecem as soluções de E / S de ligação tardia porque podem definir a E / S no último minuto do ciclo de vida do projeto, as entregas do sistema de automação são reduzidas e o cabeamento da planta pode ser instalado e encerrado mais cedo.

- As soluções de E / S dedicada de alta densidade podem ser mais econômicas e eficientes em termos de espaço, especialmente quando usadas remotamente para economizar no cabeamento da fábrica. Os sistemas de E / S fixos dedicados têm uma densidade tão alta quanto cerca de 470 E / S por m, enquanto a E / S universal pode ser tão baixa quanto cerca de 55 E / S por m.

- Na prática, é provável que sistemas de E / S remotos fixos de alta densidade, E / S universal, NOA e Ethernet - APL ™ coexistam por algum tempo, tornando-se preferidos em certas áreas. Mas alguma estratégia prevalecerá? Só o tempo dirá - fique por aqui para um passeio interessante !!

Sistema de controle de automação

- C Entrada Saída (E/S)

- E/S de arquivo Python

- C - E/S de arquivo

- Tendências futuras em automação aeroespacial

- C# - E/S de arquivo

- Panasonic lança novos sistemas de automação de fábrica

- Benefícios e tendências de automação de ERP

- Tendências Atuais em Linhas de Fabricação Automatizadas

- Principais tendências de automação de negócios

- É possível usar a automação de processos para promover o Instagram?