Os gêmeos digitais da PLM oferecem uma visão virtual da fabricação

Com as mais recentes ferramentas de gerenciamento do ciclo de vida do produto (PLM), os fabricantes visam acelerar os desenvolvimentos usando o Digital Thread, um conjunto integrado de soluções CAD/CAM/CAE e cPDM (gestão colaborativa de dados de produtos) que tecem novos gêmeos digitais de processos de fabricação. Como as máquinas no chão de fábrica estão mais conectadas do que nunca na era da Internet das Coisas Industrial (IIoT), os aplicativos de engenharia em PLM estão se tornando mais interligados com o lado do gerenciamento de dados da moeda, permitindo comunicações mais rápidas e fáceis entre grandes organizações globais de manufatura.

Os sistemas de PLM da indústria estão crescendo a um ritmo saudável, de acordo com a última análise do pesquisador de mercado CIMdata Inc. (Ann Arbor, MI), que avaliou o PLM em quase US$ 39 bilhões em 2015. “O mercado de PLM cresceu para US$ 38,7 bilhões em 2015, crescimento de 2,8% em relação a 2014”, observou Stan Przybylinski, vice-presidente de Pesquisa da CIMdata. “Quando analisada em moedas constantes, essa taxa de crescimento seria de 8,2% em relação a 2014.”

A maioria dos líderes de mercado de PLM teve forte crescimento em moedas constantes e todos continuaram a fazer aquisições estratégicas para expandir seus portfólios e, em alguns casos, entrar em novos mercados, disse Przybylinski. “Olhando para 2020, a CIMdata prevê que o mercado de PLM cresça a uma taxa de crescimento anual composta [CAGR] de 6,3% para US$ 52,3 bilhões”, disse Przybylinski.

As empresas fazem investimentos de PLM em muitos tipos de soluções, incluindo CAD mecânico, simulação e análise, visualização e colaboração, projeto de construção e outros, observou Przybylinski, e essa diversidade se reflete no fato de que nenhum tipo de fornecedor domina o setor. Em 2015, um número maior de fornecedores gerou receitas substanciais que representam investimentos relacionados a PLM, com 16 fornecedores gerando receita de PLM superior a US$ 500 milhões tanto das ferramentas quanto dos segmentos cPDm, disse Przybylinski. “Três fornecedores de soluções, Dassault Systèmes, PTC e Siemens PLM Software, são os principais fornecedores de ferramentas e tecnologia cPDm”, observou ele, “enquanto outros, como Autodesk e Mentor Graphics, são principalmente fornecedores de ferramentas que se concentram em segmentos específicos dentro todo o mercado”.

Projetos de produtos de alta velocidade

Trabalhar com designers automotivos em equipes de corrida de Fórmula 1 ajudou os desenvolvedores da Siemens PLM Software (Plano, TX) a aprender como implantar melhor os sistemas PLM usados pelos pilotos, observou Jim Rusk, vice-presidente sênior e diretor técnico da Siemens PLM. “Podemos aprender com eles. Eles estão lutando por uma semana para fornecer os melhores componentes possíveis para suas equipes”, disse ele. “É realmente um ambiente muito dinâmico – e sua concorrência está fazendo a mesma coisa.”

Acelerar as iterações de produtos permitiu à Siemens ver a melhor forma de ajudar as equipes de corrida na Fórmula 1 e também nas corridas de aeronaves com a equipe Red Bull. A Siemens anunciou recentemente que seu software tem sido usado nos últimos três anos ajudando a Land Rover BAR (Ben Ainslie Racing) a projetar, avaliar, verificar e produzir o catamarã da Grã-Bretanha America's Cup Class (ACC) dentro do prazo e do orçamento.

Mais de 85.000 horas de projeto e construção resultaram em um barco de 15 m que inclui 1.200 m de cabeamento eletrônico e elétrico conectando 190 sensores e quatro câmeras de vídeo. Trabalhando com a Siemens, a equipe gerenciou com sucesso sua agenda ambiciosa usando um ambiente de software integrado para PLM, unindo várias disciplinas perfeitamente. A Siemens e a Land Rover BAR batizaram o catamarã “Rita” em fevereiro em uma cerimônia na ilha das Bermudas, com o objetivo de trazer a America’s Cup de volta para onde tudo começou em 1851.

“A tecnologia de software da Siemens nos permitiu simular, analisar e testar soluções de projeto em todo o processo de projeto e construção”, disse Andy Claughton, diretor de tecnologia da Land Rover BAR. “O uso deste software economizou tempo e nos permitirá continuar a fazer melhorias na competição, onde esperamos trazer a Copa para a Grã-Bretanha pela primeira vez na história das corridas.”

A equipe de corrida da Land Rover BAR escolheu as soluções da Siemens para adotar um ambiente virtual integrado para modelagem e simulação digital. O Land Rover BAR usa o Siemens NX para design de produtos, o software de gerenciamento de dados Teamcenter, o portfólio de software Fibersim para engenharia de compostos e o portfólio de software Simcenter da Siemens, incluindo o software Femap e Star CCM+ para análise de elementos finitos (FEA) e dinâmica de fluidos computacional (CFD) análise.

“Eles estão lutando por uma semana para fornecer os melhores componentes possíveis para suas equipes. É realmente um ambiente muito dinâmico – e sua concorrência está fazendo a mesma coisa.”

Criar o ambiente de design mais rápido e eficiente é fundamental para as equipes de corrida – seja em terra, no ar ou no mar. Rusk observou que as equipes da NASCAR operam de forma semelhante aos modelos de Fórmula 1, exigindo projetos rápidos e componentes altamente precisos, muitas vezes criados com materiais exóticos, incluindo compostos avançados feitos com processos de manufatura aditiva.

“Vemos isso também nos EUA, onde há várias equipes da NASCAR fazendo um trabalho semelhante. Eles passam pela mesma coisa, se preparando para a próxima corrida”, disse Rusk. “Também estamos em implantações muito grandes em grandes empresas globais de manufatura.”

A condução desses desenvolvimentos é a necessidade de engenharia de sistemas avançados, encontrando as maneiras mais rápidas e eficientes de desenvolver projetos de produtos inovadores. “As empresas estão dizendo ‘Queremos chegar cada vez mais cedo’ em seus projetos”, disse Rusk, “e oferecemos simulação de projeto detalhada e gerenciamento desses processos.

“A definição maior de PLM é como podemos ajudar as empresas mais cedo em seu ciclo de design. Eles querem saber como o produto se comportará em relação ao design. Fazemos isso com muito conhecimento inicial, dando a eles boas maneiras flexíveis de colaborar.” Elementos importantes para ajudar os designers incluem os novos recursos de diagrama de arquitetura adicionados ao Siemens Teamcenter e recursos de simulação adicionais, como a aquisição do LMS pela Siemens há alguns anos, que adicionou o Image Lab, oferecendo aos usuários testes necessários em cenários do mundo real, observou ele. A Siemens também adquiriu recentemente a CD-adapco, que inclui o software CCM+ usado para simulações térmicas 3D avançadas. “É realmente um produto que escala muito bem”, disse Rusk, observando que o CCM + é usado em fluxo subsônico e sônico para aeroespacial, disse ele, e para mistura ar-combustível para motores de combustão interna.

Chamando os gêmeos digitais

Praticamente todos os desenvolvedores de PLM enfatizam esse conceito de gêmeo digital nas estratégias de software de desenvolvimento de produtos, juntamente com muitos outros elementos, incluindo a expansão contínua do design colaborativo de produtos e das funcionalidades de desenvolvimento.

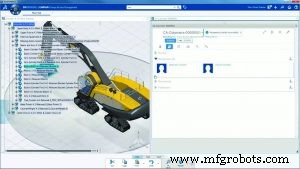

As principais tendências que são suportadas pela plataforma 3DExperience da Dassault Systèmes (Paris) e aplicativos de marca associados incluem desenvolvimento orientado ao cliente, simulação/teste/otimização de experiência virtual, empresa baseada em modelo, implantação em nuvem com Software-as-a-Service (SaaS) ), aplicativos orientados a dados, encadeamento digital, gêmeo digital e gêmeo virtual, big data, IoT, aplicativos baseados em navegador sem plug-in, painéis e widgets e inteligência de negócios com análise de PLM, observou Eric Green, vice-presidente da Dassault Systèmes, Delmia Experiência do Usuário e Advocacia.

“A eficiência da inovação é muitas vezes impedida por múltiplas transferências entre disciplinas e funções, devido à descontinuidade em processos e sistemas, resultando no alongamento de prazos e retrabalho”, disse Green. “Os sistemas eletrônicos de PLM da geração mais antiga conectaram os silos, enquanto em uma plataforma digital, os silos são eliminados.” A arquitetura digital V6, introduzida pela Dassault em 2008, definiu um modelo de dados comum no CATIA para design, Simulia para simulação, Delmia para fabricação e Enovia para aplicativos de governança, disse Green, permitindo que os usuários se conectem online a uma única definição digital e colaborem em tempo real.

A proliferação de dados tornou todas as empresas dependentes de dados, e todas as empresas precisam transformar suas metodologias para se tornarem orientadas por dados e analíticas, a fim de garantir que todas as decisões de negócios maximizem o desempenho global, disse Green. O desafio dos negócios de hoje é como lidar com o caos de dados e a proliferação de novas fontes de informação e como garantir que todas as decisões de negócios sejam baseadas nesse caos de dados, disse ele.

“É por isso que a análise de autoatendimento está aqui para impor a governança de dados em todos os níveis da empresa, capacitando todos os usuários de negócios a analisar as diferentes fontes de dados e realizar suas próprias análises sem nenhum tipo de suporte de TI”, disse Green. “Os usuários de negócios dependem principalmente das equipes de TI para fornecer novas visualizações de análise que tornam a resposta a novas informações lenta e ineficaz. Além disso, aproveitam o Excel para modificar os dados e construir relatórios que fornecerão apenas uma parte da realidade; não existe uma única fonte de verdade.”

Ao fornecer análises de autoatendimento, os usuários podem acelerar o tempo de ciclo para criar novas visualizações, disse ele, onde cada usuário de negócios pode arrastar e soltar caixas para criar novas visualizações baseadas ou diretamente vinculadas ao sistema de informações.

O surgimento de novas tecnologias de fabricação está alavancando os avanços técnicos do PLM, especialmente nas áreas de novos materiais e processos de manufatura aditiva, afirmou Green. “Os ganhos econômicos da manufatura aditiva são dramáticos e as mudanças no projeto são ainda mais significativas”, disse Green. “A manufatura aditiva permite a criação de tipos inteiramente novos de peças e produtos. Os designers terão pranchetas em branco, por assim dizer, que lhes permitirão perguntar:'Em um mundo ideal, como deveria ser essa parte? -estilo formas que prevaleceram no passado.

“Esse tipo de ‘design generativo e funcional’ alimenta a Economia da Experiência e revolucionará a fabricação, exigindo que os fabricantes redesenhem o planejamento de produção e processo e a forma como a engenharia de materiais é conduzida”, disse Green. “Ter os recursos para permitir essa nova maneira de pensar, desde a ciência dos materiais, passando pelo design 3D, simulação e operação com manufatura aditiva, ajuda as empresas a transformar seus negócios.”

Integrando o PLM no Processo

Com o surgimento da IIoT, as empresas com produtos complexos estão procurando melhores maneiras de integrar suas operações de fabricação, observou Doug Macdonald, diretor de marketing de produtos da Aras Corp. (Andover, MA), desenvolvedor da plataforma Aras Innovator PLM. Mas com os sistemas desconectados de hoje, criar e reconciliar MBOMs, planos de processo e instruções de trabalho e garantir a sincronização com projetos de produtos em evolução pode ser demorado e propenso a erros.

Os fabricantes podem obter uma vantagem competitiva quando o Manufacturing Process Planning (MPP) é integrado e capaz de rastrear dados e processos de fabricação de forma transparente, observou ele. “A chave é alavancar uma plataforma PLM que suporte o plano de processo gráfico e simultâneo, MBOM [Lista de Materiais de Fabricação] e autoria de instruções de trabalho, além de reconciliação automática em tempo real EBOM/MBOM [BOM/MBOM Eletrônico].”

Alguns novos recursos do Aras abordam esses desafios, com novas funcionalidades que integram PLM e MPP. Esses novos recursos incluem planos de processo controlados por versão detalhando operações, etapas, peças consumidas, recursos utilizados, habilidades, documentos referenciados; autoria simultânea de instruções de trabalho eletrônicas visualmente ricas; MBOM com controle de versão derivado de EBOM usando edição de arrastar e soltar; plano de processo simultâneo e criação de MBOM; reconciliação automática de EBOM/MBOM e MBOMs e planos de processo específicos da planta.

Aras cita uma pesquisa do Digital Manufacturing and Design Innovation Institute (DMDII; Chicago) mostrando que 81% das empresas reconhecem que uma transformação digital na manufatura é um elemento chave para sua competitividade futura, mas apenas 14% dizem que estão adequadamente equipados hoje com o necessário tecnologias e conhecimentos. O Aras MPP é construído em uma única plataforma que é flexível, escalável e atualizável, e fornece recursos conectados para EBOM, configuração e gerenciamento de mudanças, requisitos, qualidade e outras áreas. O Aras MPP também foi projetado para integrar-se a ambientes ERP, MES e PDM legados existentes para fornecer esses novos recursos de processo em cima dos sistemas corporativos existentes. Ao colocar a plataforma Aras em camadas sobre os sistemas existentes, as grandes empresas podem evitar o risco e a interrupção de uma abordagem “rip-and-replace” e impulsionar a transformação digital mais rapidamente.

“Acreditamos que os processos que abrangem o desenvolvimento de produtos e a engenharia de fabricação são uma base necessária que deve ser abordada antecipadamente para que a Indústria 4.0 ou a IoT funcionem”, disse o CEO da Aras, Peter Schroer. “Empresas com fábricas em todo o mundo precisam de uma maneira melhor de impulsionar a transformação mais rapidamente, e é por isso que você pode sobrepor o legado existente à nossa plataforma e obter novos recursos imediatamente que suportam diretamente sua estratégia.”

Sistema de controle de automação

- Sepro America oferecerá treinamento de robôs virtuais

- Digital Twins:por que réplicas virtuais de ativos criam valor comercial real

- O poder e as armadilhas dos gêmeos digitais na manufatura

- Gêmeos digitais na fabricação:usos, benefícios e desafios

- Desafios da Transformação Digital na Manufatura

- McKinsey:fabricação digital, preparando-se para um novo normal

- As 10 principais fábricas digitais:Siemens

- Censornet:garantindo o futuro da indústria manufatureira

- GE Digital:transformando a manufatura com o Smart MES

- Siemens/Google Cloud:soluções baseadas em IA na manufatura