Virtudes do Virtual

Quando os passageiros desfrutam de uma bebida e um deleite em um Boeing 787 Dreamliner, seu lanche vem de uma cozinha feita pela fabricante de interiores de aeronaves Jamco Corporation.

Junto com o sucesso da Jamco na fabricação de cozinhas, lavatórios e assentos para Boeing, Airbus e outros, vieram as necessidades de gerenciamento integrado de 3,2 milhões de conjuntos de dados CAD. Apesar de ter todos esses dados, a empresa se viu incapaz de responder a algumas perguntas básicas. Por que um produto foi projetado do jeito que foi? Por que muitas vezes coloca falhas de projeto em uma peça, apesar de sua experiência anterior de alterar o CAD em outras peças para eliminar essa mesma falha de projeto? Por que excluiu um elemento essencial para reduzir custos apenas para adicioná-lo de volta mais tarde? A solução foi criar um thread digital baseado no Aras Innovator, uma plataforma de inovação de produtos low-code. A plataforma permite que os designers e engenheiros da Jamco no Japão, na França e nos Estados Unidos pesquisem o histórico do design e usem as informações relacionadas para entender por que um produto foi projetado do jeito que foi e parar de repetir erros do passado.

“Ao conectar os resultados da pesquisa com nossas informações, incluindo entregas e vários regulamentos, nossos designers podem pesquisar todos os processos até a conclusão a qualquer momento e obter informações adequadas sobre o Aras Innovator sem depender da sucessão técnica entre os engenheiros”, afirmou Hiroshi Sakurai, em um comunicado. estudo de caso. Sakurai é vice-gerente geral da divisão de engenharia e tecnologia, interior de aeronaves e grupo de componentes da Jamco.

A plataforma e os aplicativos da Aras estão entre as muitas ferramentas que os fabricantes podem usar para criar threads digitais, que são idealmente compostos por dados associados a um produto durante todo o seu ciclo de vida. Um thread digital é um log ou um registro que começa com os dados CAD e pode incluir informações do PLC da máquina, manutenção realizada na mesma, sensores, uso de energia e muito mais.

A empresa e outras também possuem ferramentas para criar gêmeos digitais, que são modelos virtuais conectados a ativos físicos usados para entender como fazer mudanças e medir os impactos dessas mudanças sem afetar o mundo real. Esses ativos podem incluir pessoas, processos, fluxos de trabalho e uma única máquina – ou um sistema como uma fábrica inteira. Entre outros usos, os gêmeos digitais podem ajudar no planejamento de segurança e na proteção contra erros de uma peça na fase de projeto.

Geralmente, as ferramentas para construir um gêmeo digital e thread incluem aquelas já familiares na fabricação – aplicativos CAD, PLM e IoT.

O Innovator é de código aberto, enquanto seus aplicativos e os de outros fornecedores são oferecidos geralmente com uma assinatura paga em um paradigma de software como serviço. Outras variações entre as ferramentas incluem prontas e personalizadas, facilidade de uso, flexibilidade, suporte para aplicativos personalizados, inclusão de aplicativos de baixo código, modelos para representar os elementos em um gêmeo digital, aplicativos agrupados ou à la carte, e mais.

O que vários provedores concordam em grande parte, no entanto, são as recompensas a serem obtidas com a criação de um gêmeo digital, thread digital ou ambos.

Gêmeo digital enriquece a caixa de sugestões

A experiência da Jamco demonstrou a utilidade de usar um fio digital para fornecer histórico e contexto na fase de projeto, eliminando erros repetidos, tudo em busca de maior eficiência e melhor qualidade.

Outro uso seria para manutenção, disse Craig Melrose, vice-presidente executivo de soluções de transformação digital da PTC.

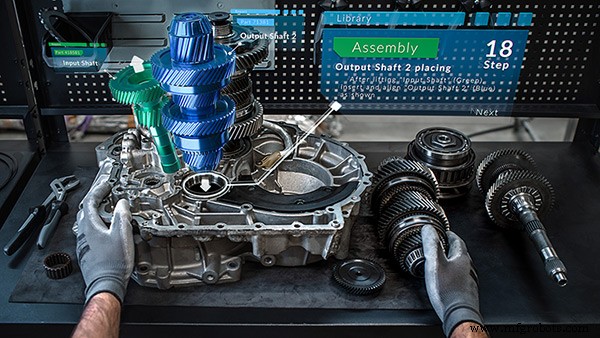

“Posso fornecer a eles o entendimento e a experiência de manutenção por meio de realidade aumentada (AR), dizendo a eles que desmontem primeiro, verifiquem este item em segundo lugar, inspecionem este item em terceiro lugar”, disse ele. “Se eu precisar substituir um item, aqui estão os detalhes sobre como substituí-lo ou reinstalá-lo. Como confirmar se foi feito corretamente. Como remontar o equipamento e verificar se tudo foi feito corretamente e pronto para ligar novamente. E até mesmo itens de segurança como desligar a energia e bloquear o equipamento, esses tipos de coisas, podem ser entregues por meio de RA.”

Um gêmeo digital oferece vantagens próprias.

“Os benefícios são muito maiores do que o investimento”, disse Zohair Mehkri, diretor de engenharia responsável pelo gêmeo digital da Flex Ltd., um fabricante global contratado de US$ 24 bilhões. “Por exemplo, você pode ter a otimização total dos seus processos, dos seus prédios, antes mesmo de qualquer coisa acontecer. Você pode mover coisas, mudar produtos, colocar novas máquinas, adicionar ou remover número de funcionários ou material e pode experimentar tudo isso no software antes mesmo de pisar no chão de fábrica.

“A quantidade de tempo e esforço que gastamos voltando e fazendo tentativas e erros em processos físicos de fabricação que nos afetam financeiramente é enorme. Portanto, a capacidade de fazer isso em um gêmeo digital é enorme.”

Depois que um gêmeo digital é criado, os fabricantes podem iniciar o monitoramento, a otimização e a análise. Cada uma dessas etapas tem seus próprios benefícios.

“Uma análise de um processo usando um gêmeo digital é muito poderosa porque não apenas descreve seu processo, mas também informa áreas que precisam ser aprimoradas”, disse Mehkri. “Não precisa ser um gargalo. Pode até ser:'Você tem algum espaço vazio aqui, provavelmente poderia utilizá-lo'. Ou você pode tirar uma tarefa sem valor agregado do seu processo.

A principal coisa a ter em mente é que um gêmeo digital está conectado ao modelo físico com hardware e software, disse ele. Isso pode levar a maiores benefícios devido ao circuito fechado.

“Se algo acontecer no sistema físico, o modelo digital deve saber que ocorreu uma mudança no sistema físico, o modelo digital deve se ajustar para refletir o sistema físico e depois se otimizar com base na mudança e então passar essa otimização para o sistema físico. sistema físico”, disse Mehkri.

Se houver um gargalo, um gêmeo digital pode oferecer soluções para corrigi-lo, disse Ali Ahmad Malik, professor assistente de engenharia industrial e de sistemas da Universidade de Oakland.

“Por exemplo, em uma célula de montagem sua meta é 1.000 unidades em um dia, mas em uma determinada hora o gêmeo digital avalia e te diz que se você continuar trabalhando no mesmo ritmo você não conseguirá atingir a meta.” ele disse. “Mas não está apenas me dizendo o problema potencial que pode ocorrer até o final do dia, mas também me dá algumas soluções, porque tem a oportunidade de simulá-lo e é inteligente. Tem informações de incidentes anteriores. As sugestões podem incluir adicionar um robô ou aumentar a velocidade de um robô. Só posso conseguir isso se tiver conectividade de dados e meu gêmeo digital continuar se tornando inteligente a partir de eventos e aprendizados anteriores. Portanto, uma dimensão de aprendizado de máquina deve ser ativada nele.”

Malik, cuja experiência na criação de gêmeos digitais é com robôs ou cobots, disse que o gêmeo também pode ajudar no balanceamento do processo de montagem. Nas células de montagem, as tarefas são atribuídas a humanos e robôs trabalhando juntos para construir uma montagem em um determinado período de tempo para que nenhum operador fique ocioso. Antes do gêmeo digital, o processo era sempre feito manualmente.

“Com gêmeos digitais que avaliam continuamente a velocidade do robô, ele continua equilibrando o processo e atribuindo tarefas à fonte certa”, disse ele. “Então, toda essa atividade manual de balanceamento de processos vai para um gêmeo digital. Se você tem produção de alto mix e baixo volume, este gêmeo digital pode ajudá-lo muito.”

Também ajudará uma fábrica a reagir mais rapidamente às flutuações do mercado, porque as linhas ou células de fabricação podem ser adicionadas, excluídas ou modificadas de maneira rápida e virtual, excluídas ou modificadas para reagir às mudanças nos mercados, testadas por simulação e aceitas ou rejeitadas com base nos resultados. Em indústrias regulamentadas, fala-se até em pré-qualificar uma linha digitalmente antes de ser qualificada fisicamente.

Melrose disse que as mudanças rápidas e virtuais que são testadas com simulação podem manter a produção em alta em uma planta.

Por exemplo, disse Melrose, pegue uma planta fictícia com 10 máquinas. Os trabalhadores têm dificuldade em trocar peças dentro e fora de uma máquina porque são muito pesadas, então o proprietário da fábrica deseja adicionar um assistente de elevação.

“Em vez de interromper a produção, posso testar tudo isso offline em um computador para garantir que funcione bem”, disse ele. “Vou instalá-lo e testá-lo no fim de semana e ligá-lo na segunda-feira para que possamos começar a produzir novamente com esse novo item adicionado.”

Acima de tudo, o que o gêmeo digital fornece é um contexto e uma estrutura para os dados do sensor que fluem de uma máquina inteligente, disse Rob McAveney, CTO da Aras.

“Se você pensar sobre isso, eu tenho dois aviões diferentes com dois motores diferentes dando feedback sobre como um motor está operando versus como o outro está operando”, disse ele. “Esse feedback é valioso, mas é muito mais valioso se eu souber em qual aeronave eles estão instalados, onde essa aeronave está voando, qual é o histórico de manutenção dessa aeronave. Todas essas coisas são importantes em termos de análise dos dados que estão voltando desses sensores. Então, o gêmeo digital, para mim, é onde ele fornece mais valor.”

Thread, aplicativos gêmeos podem ser mais parecidos com CAD

Onde McAveney vê o maior desafio está em dados desconectados de sistemas diferentes.

“Você tem dados em diferentes formatos que são usados por diferentes indivíduos em diferentes departamentos que nunca conversam entre si”, disse ele. “Se eles são obrigados a fornecer seus dados, eles precisam massageá-los manualmente para torná-los aplicáveis às necessidades de outra pessoa.”

Ter sistemas díspares por si só não é ruim, é o fato de serem sistemas díspares sem conexão.

“E não quero dizer [não fale] de uma perspectiva tecnológica, quero dizer [não fale] de uma perspectiva semântica”, disse McAveney. “O que significa que tenho uma lista de materiais no PLM, tenho uma lista de materiais no ERP e não há mapeamento, não há ninguém sentado no meio dizendo 'Ah, esse campo naquele sistema é o mesmo que aquele campo naquele sistema.” Precisamos ter certeza de que eles estão sincronizados. Agora não há nem mesmo uma conexão conceitual entre eles, muito menos uma conexão física.”

Malik comparou a situação descrita por McAveney, de dados desconectados, com dados de vários fornecedores de software CAD.

“Por exemplo, os dados do AutoCAD não eram exportáveis ou importáveis para o SolidWorks, mas agora é muito normal exportar e importar dados de um CAD para outro CAD e existem formatos padrão”, disse Malik. “A mesma coisa precisa ser feita nesta dimensão e não apenas nos dados CAD, mas também nos dados dinâmicos e nas informações que obtemos dos sistemas físicos. No momento, estamos limitados à plataforma de uma empresa.”

Fornecedores e usuários concordam que o primeiro e mais importante passo a ser dado ao usar um gêmeo digital é determinar seu objetivo e quais partes do seu sistema físico você deseja modelar.

Um proprietário de fábrica pode simplesmente querer visualizar sua planta, disse Mehkri, e responder a perguntas como:Onde estão meus materiais? Onde as pessoas passam o tempo? O que são áreas de alto tráfego? Onde estão os problemas em termos de linha?

“Quando você começa a visualizar esses tipos de desafios, pode entrar nesse segundo fator, que é como resolvo esses problemas, como otimizo esses problemas ou como me livro desses problemas?” ele disse.

Melrose concordou que escolher o objetivo certo é fundamental.

“As empresas são avessas ao risco com razão, mas ao serem avessas ao risco podem escolher o caso de uso errado que é de baixo valor e, potencialmente porque não têm certeza do valor, escolher a tecnologia errada com base no preço e não no impacto”, disse o PTC. Melrose. “Eles podem entrar no purgatório piloto.”

Embora alguns fornecedores desencorajem a personalização, pelo menos uma empresa não apenas permite a personalização, mas também a incentiva.

“Você é um cliente livre para aumentar esses aplicativos com recursos adicionais e o que o Aras faz é fornecer a capacidade para os assinantes do Aras usarem os aplicativos como estão, aumentar os aplicativos conforme acharem adequado, criar novos aplicativos conforme acharem adequado”, disse McAveney . “Então é nosso trabalho garantir que todas as mudanças que o cliente fez sejam capazes de avançar com a tecnologia.

“À medida que o Aras continua a lançar novos recursos e novas versões da plataforma que funcionam com pilhas de computação mais recentes, garantimos como parte de nossa assinatura que qualquer coisa que você construir hoje funcionará no próximo ano.”

Na experiência de Mehkri criando gêmeos digitais, ele confia nos princípios de manufatura enxuta quando há uma incompatibilidade entre seu gêmeo e o mundo real. Listar todas as possibilidades para o que causou a diferença é impossível, disse ele.

“Existem algumas possibilidades que podem acontecer no entanto; Eu poderia ter modelado incorretamente, pode haver um erro do usuário, pode haver diferentes fontes de dados ou a própria fonte de dados pode ter um problema”, disse Mehkri. “A forma como costumamos determinar isso é usando o Power of Gemba, uma técnica de Lean Manufacturing, que vai até o local onde o trabalho é feito. Ao ir para o andar físico, podemos visualizar e mergulhar no processo e realizar uma RCA (análise de causa raiz) sobre o que causou a discrepância e, em seguida, ir atrás disso e descobrir o problema. ”

Uma área com a qual Mehkri e o resto da indústria lutam é não ter conteúdo suficiente para modelar materiais, máquinas e outros elementos em um gêmeo digital. Quando não há modelo no software, o próprio usuário tem que criá-lo, o que é demorado, disse ele.

Malik disse que um usuário pode precisar de vários produtos para construir seu gêmeo digital. “Talvez uma ferramenta me permita projetar quais elementos existem em um sistema físico”, disse ele. Outra ferramenta pode me permitir definir a dinâmica ou cinemática do sistema físico e então outro software pode me permitir integrar os dados do sistema físico no sistema digital. Portanto, uma combinação de quatro ou cinco softwares diferentes pode me ajudar a completar um gêmeo digital.”

Alguns dos nomes proeminentes entre os fornecedores de ferramentas digitais têm um conjunto abrangente de ferramentas para construir gêmeos digitais, mas as pequenas e médias empresas geralmente não podem pagar ou não têm pessoas com habilidades para usá-lo, disse Malik. Mesmo entre os maiores fornecedores, vários aplicativos podem não transferir dados de forma suave e fácil.

“Mas se você encontrar algum software que tenha mais recursos em um ambiente, por exemplo, o Visual Components oferece simulação contínua, conectividade de dados, simulação de eventos discretos ou análise estocástica em um único ambiente”, disse ele. “Esse é um recurso muito bom no meu entendimento, porque você não precisa de três ou quatro softwares.”

Sistema de controle de automação

- 5 Drivers da Cadeia de Suprimentos Digital na Manufatura

- Manutenção no mundo digital

- A abordagem digital para o transporte inteligente de contêineres

- Comentário do especialista:O futuro do lixo em um mundo digital

- O cliente deve estar no centro da estratégia digital

- Censornet:garantindo o futuro da indústria manufatureira

- O enorme impacto da indústria 4.0 no back office

- A ascensão das plataformas digitais na fabricação

- Automação e o futuro da fabricação digital?

- Manufatura Digital:A indústria de amanhã