CMMs aumentam seu nicho

A venerável máquina de medição por coordenadas ainda está forte, com os fabricantes explorando seus recursos de automação para aliviar problemas trabalhistas

Para CMMs, os bons tempos continuam a rolar. “Uma das coisas surpreendentes que aconteceu nos últimos três a quatro anos é o grande volume de CMMs que estamos enviando”, disse Angus Taylor, presidente da Hexagon Manufacturing Intelligence, América do Norte (North Kingstown, RI). “O mercado parece estar realmente explodindo.”

A questão é por que agora?

Há uma série de razões. As CMMs atuais toleram uma faixa mais ampla de temperaturas e vibrações. Eles são mais robustos, menores e medem com mais precisão. Eles medem mais rápido do que nunca. Além disso, os pisos das lojas não são o que costumavam ser. “As próprias fábricas estão ficando mais limpas”, disse Taylor. A usinagem de precisão e a fabricação de hoje exigem ambientes mais limpos. Ao fazê-lo, também os torna mais amigáveis para os CMMs.

Talvez o mais importante, pode apenas chegar às pessoas.

“Os fabricantes não estão encontrando pessoas qualificadas suficientes, então agora estão olhando para as CMMs como sendo um sistema de medição automatizado”, explicou Taylor. “Uma pessoa pode produzir programas de medição para 20 CMMs [controlados por computador].” Isso reduz o conjunto de habilidades do operador para saber como carregar e descarregar peças, talvez usando acessórios de precisão, e como obter o programa de medição correto. A Hexagon oferece três CMMs para o chão de fábrica, o 4.5.4SF, o 7.10.7SF e sua mais nova adição, o TIGO SF.

Com códigos de barras e manuseio robótico de materiais, até mesmo o carregamento/descarregamento pode ser automatizado.

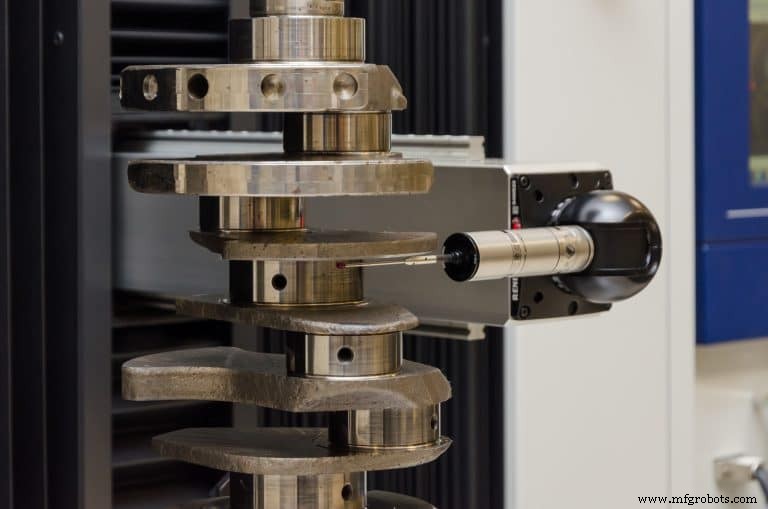

“Há também uma tendência para que a metrologia seja parte da operação [de fabricação]”, disse Michael Mariani, diretor de desenvolvimento estratégico da Hexagon Manufacturing Intelligence. Isso significa dispositivos de metrologia integrados a uma célula de fabricação de circuito fechado, como a recentemente demonstrada pela Hexagon. A demonstração mostra peças sendo usinadas e depois movidas por um robô para uma CMM. A CMM então fornece automaticamente informações sobre como ajustar a operação de usinagem, se necessário, para manter as tolerâncias.

Sensores e crescimento

As CMMs estão se tornando mais úteis à medida que os fornecedores oferecem mais sensores. Essa diversidade é refletida no próprio conjunto de sondas da Hexagon. A empresa fornece sondas de toque, sondas de varredura e medições de rugosidade de superfície, bem como seu sensor óptico HP-O baseado na tecnologia de laser interferométrico.

Sensores e apalpadores são o principal negócio da Renishaw PLC (West Dundee, IL, e New Mills, Gloucestershire, Reino Unido), o inventor do apalpador por toque que tornou as CMMs tão populares. Adicionando ao apalpador de três eixos PH10, a empresa inventou os cabeçotes PH20 e Revo de cinco eixos e de movimento rápido para melhorar o rendimento da CMM. A empresa faz isso permitindo o movimento local enquanto o mecanismo CMM permanece estacionário, movendo menos massa enquanto coleta dados mais rapidamente. Isso também significa menos rigidez do sistema e mais erros, forçando medições mais lentas.

Sondas e sensores nem sempre precisam estar em CMMs. Eles podem estar em medidores flexíveis como o Renishaw Equator ou nas próprias máquinas-ferramentas. Ainda assim, um CMM deve fornecer garantia de que um produto está sendo fabricado com precisão. As máquinas-ferramenta podem sair da tolerância, de acordo com Michael Litwin, gerente de negócios de produtos CMM da Renishaw. “Você quer rastreabilidade para um artefato padrão NIST. Você ainda precisa desse CMM como uma verificação independente”, disse ele.

A empresa reconhece que mesmo suas sondas analógicas de toque e escaneamento padrão do setor não podem satisfazer todas as necessidades. Em fevereiro de 2018, a Renishaw apresentou seu apalpador de medição de acabamento de superfície SFP2 para uso com seu sistema de medição de cinco eixos REVO em CMMs. “Isso torna a inspeção de acabamento de superfície parte integrante da medição de CMM e permite alternar entre digitalização e medição de acabamento de superfície”, disse ele. O SFP2 é uma sonda deslizante com uma ponta de ponta de diamante de 2 μm de raio. A empresa disse que sua capacidade de medição de superfície varia de 6,3 μm a 0,05 μm (250 μin. a 2 μin.) medida em Ra.

A Renishaw também introduziu um sistema de visão para uso em seu cabeçote Revo-2, o apalpador de visão RVP. De acordo com Litwin, ele mede recursos de imagens 2D usando detecção de borda. Os dados tridimensionais são obtidos pela captura de várias imagens de diferentes ângulos, juntamente com o pós-processamento. “Ele fornece outra avenida de recursos de medição onde as medições táteis não são adequadas”, disse ele. “Isso inclui pequenos orifícios de resfriamento em lâminas de turbina ou peças de chapa metálica com geometria 3D complexa.”

“Os CMMs são normalmente para grandes recursos, mas não necessariamente para volumes maiores. Muitos mercados estão gerando recursos e capacidades menores que exigem tecnologias sem contato”, disse Nate Rose, gerente de desenvolvimento de novos produtos da Quality Vision International Inc. (Rochester, NY).

Ele observou que as mais novas máquinas-ferramentas de cinco eixos e sistemas de manufatura aditiva permitem que as peças tenham recursos complexos e intrincados cujas dimensões e posições precisam ser verificadas. “Às vezes, esses recursos são melhor medidos com um sensor óptico sem contato como parte da sonda tátil maior para coletar pontos para análise”, disse ele.

É por isso que a QVI oferece seus sistemas de vídeo, lasers de varredura de linha, sensores de luz branca Rainbow e apalpadores a laser TeleStar, além dos apalpadores de contato Renishaw TP20, TP200 e SP25 em sua linha de CMMs.

“O cabeçote multissensor VersaFlex permite o uso simultâneo de até três sensores em um PH10 para que eles possam alcançar recursos em praticamente qualquer orientação”, disse Rose. “Recursos menores às vezes não são propícios a métodos táteis quando a localização desse recurso não é controlada. Ter o sensor de visão ativo no VersaFlex nos permitiu encontrar o recurso primeiro, defini-lo como referência e depois medir com o tátil. Os sensores laser pontuais permitem perfis de superfície de alta resolução.”

Como outros OEMs de CMMs, a Wenzel America Ltd. (Wixom, MI) oferece apalpadores táteis da Renishaw juntamente com dois sensores próprios. O sensor Phoenix de Wenzel usa luz estruturada – às vezes chamada de tecnologia de luz branca – para capturar uma nuvem de pontos 3D. Este sensor de luz branca é leve o suficiente para ser montado em uma cabeça de sonda CMM. O outro sensor da empresa é o scanner de linha a laser Shapetracer, que também é montado em um cabeçote de apalpador Renishaw padrão.

Máquinas e Integração

CMMs existem em ecossistemas de manufatura. “O que estamos vendo é uma mudança na propriedade do equipamento de metrologia”, disse Drew Shemenski, presidente da Wenzel America. “A verdadeira mudança que vimos é de uma máquina que está no laboratório controlada por um grupo de qualidade para a equipe de fabricação. Eles agora estão encarregados do equipamento e são os donos dele.”

Em maio, Wenzel apresentou sua CMM de chão de fábrica SF 87. Shemenski enfatizou que esta máquina é capaz de multissensores e está pronta para todos os apalpadores da Wenzel e da Renishaw. A empresa afirma que o volume de medição da CMM de 800 x 700 x 700 mm está alinhado com os tamanhos comuns de máquinas de corte e conformação de metal. Ele também possui altas velocidades de deslocamento e acelerações para acelerar a medição, de acordo com a empresa. Para aumentar ainda mais sua prontidão no chão de fábrica, ele apresenta uma estrutura estável à temperatura e guias e balanças resistentes à sujeira. O espaço de medição é acessível a partir de três lados e é integrado a outras automatizações com a Interface de Automação Wenzel opcional.

“O mercado de CMM hoje é forte”, concordou Gene Hancz, especialista em produtos, CMM da Mitutoyo America Corp. (Aurora, IL). A Mitutoyo oferece CMMs nas variedades ponte, braço e horizontal, bem como padrão, alta precisão e ultra-alta precisão. “A CMM de ponte de precisão padrão é o cavalo de batalha de nossas máquinas”, disse ele.

Ele viu uma mudança na forma como os CMMs são usados? "Definitivamente, continuando para o chão de fábrica", afirmou. “Seja uma máquina walk-up [para uso geral] ou integrada a uma célula robótica.” As instalações integradas que ele viu vão desde as simples com posicionamento manual até as totalmente automatizadas, com células robóticas que alimentam e executam automaticamente programas de medição de peças.

Como outros fornecedores de CMMs, a Mitutoyo oferece CMMs para implantação no chão de fábrica, como a série Mach em três modelos distintos. O Mach-3A é um braço horizontal projetado para medição em linha. Um braço horizontal economiza espaço. A série Mach-V foi projetada para ser usada em uma linha de fabricação e fornece feedback pré/pós a uma máquina-ferramenta para ajustes de usinagem.

Uma abordagem interessante para oferecer CMMs é a Mach Ko-Ga-Me, uma CMM montável. “Você pode montá-lo em qualquer projeto de fixação, mesmo dentro de uma fresadora CNC”, explicou Hancz. Possui uma faixa de medição de apenas 120 x 120 x 80 mm com movimentos tão rápidos quanto 340 mm/segundo com precisão de até 2 μms, tornando a CMM montável ideal para peças pequenas.

“A tecnologia de sonda continua se expandindo e oferecemos tudo o que está disponível”, disse Hancz. “Nosso mais popular é o apalpador analógico de varredura Renishaw SP25, que coleta dados em até 100 mm/segundo.” A Mitutoyo também oferece uma sonda de medição de rugosidade de superfície do tipo skid. A sonda CMM Surftest é derivada da série SJ-210/310 da Mitutoyo de unidades portáteis de acabamento de superfície. Cinco sondas diferentes estão disponíveis:detectores padrão, de furo pequeno, de furo extra pequeno, de ranhura profunda e dente de engrenagem.

“Há uma demanda crescente nos segmentos médico e aeroespacial, e especialmente por sistemas multissensores”, disse David Wick, gerente de gerenciamento de produtos da Carl Zeiss Industrial Metrology LLC (Maple Grove, MN). A Zeiss lançou uma sonda de medição de rugosidade, o sensor Rotos, em abril. Isso se soma ao seu conjunto de sensores CMM de toque, digitalização e sensores ópticos sem contato. Os sensores sem contato incluem sensores de câmera e um sensor de luz branca confocal.

A sonda de medição de superfície Rotos é um sensor de textura de superfície de contato sem deslizamento com detector LVDT e dois eixos contínuos de rotação/inclinação. Dependendo da máquina de medição e da ponta em particular, a Zeiss diz que mede valores de rugosidade Ra até 0,03 µm em velocidades que variam de 0,25 a 1,0 mm/s.

A Zeiss também oferece uma linha de CMMs para produção no chão de fábrica. Estes são o GageMax, o CenterMax e o DuraMax. Wick disse que o DuraMax se expandiu em quatro modelos separados – DuraMax LTE, DuraMax CNC, DuraMax CNC com mesa rotativa e DuraMax HTG. O HTG é para uso em ambientes que atingem até 100°F (38°C). As CMMs são equipadas com uma sonda de varredura e apresentam dimensões reduzidas e fácil acessibilidade ao volume de medição.

A CenterMax é uma CMM estilo ponte que Wick disse ser especialmente útil na produção de alto volume de peças de alta engenharia, como trem de força automotivo e peças aeroespaciais. “Adicionamos nossa nova sonda de medição de rugosidade de superfície [a Rotos] ao CenterMax. [Agora] com uma configuração, nossos usuários podem medir recursos como diâmetros e furos e, em seguida, medir a rugosidade crítica da superfície”, disse ele.

Uma sonda, uma máquina

Com os clientes encontrando utilidade em CMMs equipadas com uma combinação de sensores, a Alicona Corp. (Bartlett, IL) adotou uma abordagem ligeiramente diferente – encontrando mais usos para um único sensor. O núcleo da tecnologia da empresa é um sensor sem contato que explora a variação de foco.

Essa técnica fornece dados de superfície de alta resolução usando profundidade de foco limitada. A técnica é semelhante, mas mais avançada do que a imagem confocal ou o corte óptico, pois também fornece dados de cores. Ele mede a forma e a rugosidade da superfície. É especialmente útil em ambientes de produção, de acordo com a empresa.

Alicona o adaptou como meio alternativo para medir forma e geometria, ampliando seu uso. Como não tem alcance, a empresa precisava ser capaz de movê-lo com precisão sobre um objeto grande para medir a forma. É por isso que a Alicona montou seu instrumento de medição 3D Focus-Variation em um estágio de precisão de três eixos chamado máquina de medição por coordenadas µCMM. A adição de uma unidade de rotação motorizada, a avançada Unidade de Rotação Real3D, fornece um sistema de cinco eixos, se desejado. A empresa publica dados de precisão de EMPE =(0,8 + L/600) μm de acordo com as especificações ISO10360:8.

“Com os recursos exclusivos do nosso sensor, podemos evitar seguir uma estratégia que está se tornando muito comum no mundo CMM, ou seja, integrar vários sensores em um quadro CMM. Os recursos de variação de foco nos permitem usar um único sensor. [Ele também fornece] um [dispositivo] mais robusto, menos frágil e mais fácil de usar do que se você tivesse que mexer com vários sensores”, disse Scherer.

CMMs em contexto

Zeiss' Wick vê um futuro maior para os CMMs. “Novas ferramentas e recursos multissensores expandidos crescerão, é claro, mas como elas se encaixam no ecossistema está se tornando importante”, disse ele. “Especialmente na Europa, há muitos exemplos em que os clientes estão trabalhando em suas CMMs em conjunto com máquinas-ferramenta próximas para trocar informações.”

Embora uma CMM que possa fornecer compensações para um centro de usinagem seja útil, ele também acredita que há oportunidades adicionais para maior integração e colaboração da máquina. Em todo o mundo, ele não está vendo muitas implementações completas de Smart Factory que incorporam CMMs em algo que se poderia chamar de Indústria 4.0.

“Nos EUA, estamos ainda mais atrasados”, disse ele. Mas isso pode mudar em breve. “O que eu espero que aconteça no próximo ano ou dois é que os fornecedores de CMMs oferecerão mais opções de automação em suas máquinas. Talvez uma caixa adicional para permitir que você converse com um ProfiNet ou ProfiBus”, disse ele. Com essa troca de informações no nível da máquina virá a Fábrica Inteligente.

Shemenski, de Wenzel, vê que a integração upstream de como os CMMs são programados também se tornará mais importante. “A tecnologia de design baseada em modelo que incorpora a anexação de GD&T a modelos CAD no início do programa está se tornando real. Há problemas a serem resolvidos, e os designers de upstream precisam reconhecer isso como um crescimento em suas responsabilidades, mas é uma tendência a ser observada”, disse ele.

O que isso abrirá é a automação da criação de programas de medição - desde que GD&T válidos sejam anexados a modelos CAD válidos. “Uma tendência interessante é criar programas de medição automaticamente a partir de modelos CAD com GD&T anexado”, concordou Hancz. Todo fornecedor OEM entrevistado para este artigo possui software de metrologia para criar programas de peças para suas CMMs. Embora atualmente seja um recurso pouco usado, a próxima tendência pode ser como os designers começam a pensar de forma diferente sobre GD&T nos processos de design upstream. Fique ligado.

Sistema de controle de automação

- Como os integradores de robótica podem usar robôs autônomos para expandir seus negócios

- No Gartner, é sobre a relevância de TI

- Giroscópio

- Beisebol

- Deseja expandir seu negócio de manufatura? Ouça seus clientes!

- Mercado de robótica colaborativa deve crescer para US$ 8 bilhões até 2030

- FlexArm inaugura a sede

- OnRobot estabelece a sede dos EUA em Dallas, Texas

- EAM vs CMMS:qual a diferença e suas funções

- Indústria 4.0 em resgate