Perfuração profunda exige controle preciso do líquido refrigerante

A refrigeração é tão importante para o processo de furação profunda que os sistemas de furação profunda de última geração controlam-no da mesma forma que fariam com o fuso ou os eixos de uma máquina. O gerenciamento cuidadoso da pressão, filtragem, temperatura e vazão do refrigerante é fundamental para otimizar os processos de perfuração de furos profundos. Isso requer capacidade de controle baseada em fluxo programável e infinitamente variável integrada na própria máquina de furação profunda. O resultado é um sistema com a capacidade de ajuste necessária para garantir que nunca haja mais pressão no sistema de refrigeração do que a necessária para uma evacuação eficaz de cavacos e furação precisa.

Por muitos anos, o sistema de refrigeração mais avançado, além dos tipos de inundação, eram os sistemas de refrigeração através do fuso/ferramenta. Então, o advento dos sistemas de refrigeração de alta pressão operando a cerca de 1.000 psi mudou o cenário da tecnologia de refrigeração com resfriamento de ferramenta especialmente eficaz, bem como evacuação de cavacos eficiente para a maioria das operações de usinagem convencionais. As aplicações de perfuração, principalmente aquelas que usam brocas helicoidais, foram um dos principais impulsionadores do desenvolvimento de sistemas de refrigeração de alta pressão, em particular aplicações de perfuração de furos profundos onde as relações profundidade-diâmetro são tipicamente 10:1 e além.

No entanto, à medida que as pressões do refrigerante aumentam, também aumenta a necessidade de filtragem adequada e controle de temperatura. Ao considerar sistemas de mais de 1.000 psi, é necessária uma filtragem de 20 a 50 níveis para evitar que as bombas falhem e, na maioria dos casos, os sistemas de refrigeração de alta pressão exigirão um resfriador para regular a temperatura do refrigerante. Embora a maioria das oficinas pare com esses sistemas, mesmo para aplicações de perfuração exigentes, a filtragem e o refrigerante sozinhos não conseguem abordar uma das variáveis mais importantes no uso do refrigerante de alta pressão, que é a taxa de fluxo.

As oficinas geralmente não têm ideia de quanto refrigerante seu sistema fornece ou deveria fornecer. Os sistemas de refrigeração de inundação típicos, por exemplo, fornecem taxas de fluxo de cerca de 10 gpm a cerca de 40 gpm, dependendo do sistema. No entanto, volumes muito maiores são necessários para evacuar os cavacos nas operações de perfuração à medida que os furos se tornam maiores em diâmetro e/ou mais profundos. Ao usar brocas canhão maiores ou ferramentas BTA, por exemplo, o fluxo de refrigeração necessário pode variar de 50 gpm a mais de 75 a 350 gpm para diâmetros de furos tão grandes quanto 10 a 12" (25,4 a 30,5 cm). furos profundos de diâmetro podem precisar ser de apenas 2 gpm, mas com níveis de pressão muito mais altos. Um furo de 0,040" (1,016 mm) de diâmetro, por exemplo, pode exigir uma pressão de refrigeração de até 3.000 psi.

Como há um fator exponencial envolvido, quando o diâmetro do furo aumenta ligeiramente, a remoção de área/metal aumenta significativamente. Considere a diferença entre um orifício de 1" (25,4 mm) de diâmetro e um de 1,5" (38,1 mm) de diâmetro - um aumento de 50% no diâmetro. A área resultante é de 0,79 pol3 (12,95 cm3) para o orifício de 1" versus 1,77 pol3 (29,01 cm3) para o orifício de 1,5", um aumento de 100%. Dobrar o diâmetro do furo de 1 para 2" equivale a quatro vezes mais área e quatro vezes mais material para evacuar do furo. Em outras palavras, as oficinas devem assumir que mesmo um pequeno aumento no diâmetro do furo garantirá uma mudança nos parâmetros do refrigerante .

Apesar disso, a maioria dos sistemas de refrigeração oferece muito pouca flexibilidade. Os sistemas de refrigeração por inundação, por exemplo, não têm flexibilidade alguma - a refrigeração está ligada ou desligada. Os sistemas de refrigeração do fuso podem incluir configurações de alívio ou códigos M que fornecem configurações de baixa, média e alta pressão, mas são insuficientes para oficinas que precisam de fornecimento de refrigeração verdadeiramente otimizado.

Entre no controle de refrigeração de variabilidade infinita. Essa tecnologia permite que as oficinas iniciem um furo em talvez 400 psi e, à medida que a broca progride, aumente para qualquer nível necessário para manter a taxa de fluxo e evacuar os cavacos com eficiência. No entanto, este é um processo difícil de discar manualmente. Se a vazão for muito baixa, os cavacos permanecerão no furo e poderão eventualmente quebrar a broca. Muito fluxo pode criar pressão excessiva, o que, por sua vez, gera forças indesejadas que podem prejudicar a precisão da perfuração.

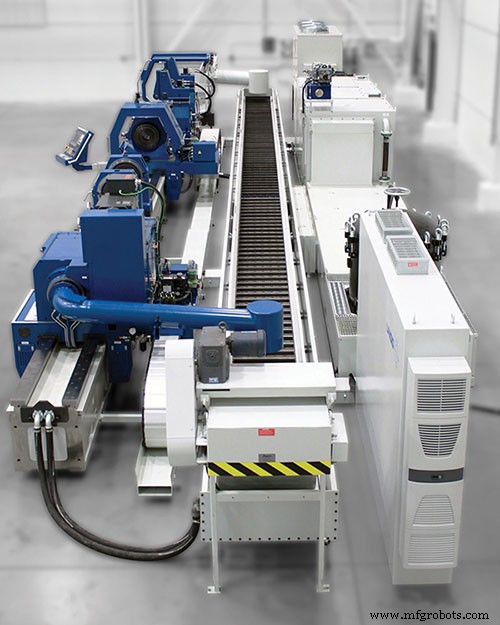

Para um desempenho consistente e bem-sucedido, OEMs de máquinas de furação profunda, como a UNISIG, projetarão sistemas de refrigeração e controles no projeto real de uma máquina desde o início para garantir a integração completa. Isso permite que os controles forneçam feedback imediato no processo para níveis extremamente granulares de ajuste de refrigeração que colocam exatamente a quantidade certa de refrigeração na aresta de corte em todos os momentos.

O sistema funciona implementando o feedback do processo no sistema de controle, que faz ajustes imediatos da refrigeração para evitar a quebra da ferramenta. O feedback do controle também orienta os operadores na otimização do fluxo e pressão do refrigerante de perfuração de furos profundos e, uma vez que esses parâmetros são determinados, eles podem ser usados para repetir o processo várias vezes.

Além disso, a pressão do refrigerante e o feedback do fluxo do próprio processo são usados para detectar ferramentas quebradas. Por exemplo, se a pressão do refrigerante da aplicação cair repentinamente, isso pode indicar uma ferramenta quebrada. E nesse exato momento, o processo pode ser interrompido e a ferramenta substituída. Isso é especialmente útil ao perfurar furos de diâmetro extremamente pequeno, onde as cargas de perfuração mais leves tornam difícil detectar até mesmo uma pequena mudança na força. Mas ao monitorar o refrigerante, os operadores podem determinar a saúde da ferramenta e se os cavacos estão sendo evacuados ou não. E pode ajudar a otimizar ainda mais parâmetros como avanços e velocidades para melhor controle de cavacos nesses casos.

Além dos sistemas e controles de refrigeração, os reservatórios de refrigeração também são projetados especificamente para máquinas de furação profunda por OEMs como a UNISIG. Embora os sistemas de refrigeração de inundação e de fuso para centros de usinagem possam ter reservatórios de refrigeração de 20 a 50 galões, aqueles com sistemas de furação profunda variam para acomodar a velocidade e o fluxo da refrigeração. Dependendo do tamanho da furadeira de furos profundos, as capacidades do reservatório de refrigerante podem chegar a 3.000 galões e ser combinadas com uma unidade de filtragem de capacidade de 350 gpm.

Os sistemas de refrigeração por inundação, através do fuso e de alta pressão possibilitam a operação ocasional de furação de alto desempenho em centros de usinagem convencionais. No entanto, quando as operações de perfuração são realizadas todos os dias e envolvem furos muito mais profundos em proporções de 10, 20 ou até 40:1 e além, é necessária uma máquina de furação profunda dedicada. E os melhores tipos são aqueles projetados com o sistema de refrigeração como uma extensão da máquina, assim como um fuso ou eixo faz parte da máquina. Sistemas de refrigeração e controles de alta engenharia de OEMs como UNISIG permitem que as oficinas perfumem milhares de furos de forma confiável e precisa diariamente – e em relações profundidade-diâmetro acima de 100:1 – com intervenção mínima do operador, se houver.

Sistema de controle de automação

- Benefícios da convergência de controle industrial

- Compreendendo os painéis de controle industrial

- 8 dicas vitais para melhorar o controle de cavacos ao perfurar

- Solução de estabilidade de ferramenta para furação profunda

- O que você precisa saber sobre perfuração EDM

- Princípios de EDM de Perfuração

- O que há de tão difícil na perfuração profunda?

- Dicas Comuns para Usinagem de Perfuração

- PLC vs. DCS

- Diferentes tipos de operação da máquina de perfuração