Motores de indução Tesla polifásicos

A maioria dos motores CA são motores de indução. Os motores de indução são preferidos devido à sua robustez e simplicidade. Na verdade, 90% dos motores industriais são motores de indução.

Nikola Tesla concebeu os princípios básicos do motor de indução polifásico em 1883 e tinha um modelo de meio cavalo-vapor (400 watts) em 1888. Tesla vendeu os direitos de fabricação para George Westinghouse por $ 65.000.

A maioria dos motores industriais grandes (> 1 hp ou 1 kW) são motores de indução polifásicos . Por polifase, queremos dizer que o estator contém vários enrolamentos distintos por polo do motor, acionados por ondas senoidais deslocadas no tempo correspondentes.

Na prática, são duas ou três fases. Os grandes motores industriais são trifásicos. Embora incluamos várias ilustrações de motores bifásicos para simplificar, devemos enfatizar que quase todos os motores polifásicos são trifásicos.

Por motor de indução , queremos dizer que os enrolamentos do estator induzem um fluxo de corrente nos condutores do rotor, como um transformador, ao contrário de um motor comutador DC com escova.

Construção do motor de indução CA

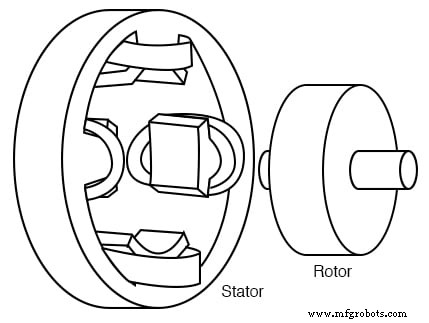

Um motor de indução é composto por um rotor, conhecido como armadura, e um estator contendo enrolamentos conectados a uma fonte de energia polifásica conforme mostrado na figura abaixo. O motor de indução de duas fases simples abaixo é semelhante ao motor de 1/2 cavalo-vapor que Nikola Tesla introduziu em 1888.

Motor de indução polifásico Tesla

O estator da figura acima é enrolado com pares de bobinas correspondentes às fases de energia elétrica disponíveis. O estator do motor de indução de 2 fases acima tem 2 pares de bobinas, um par para cada uma das duas fases de CA.

As bobinas individuais de um par são conectadas em série e correspondem aos pólos opostos de um eletroímã. Ou seja, uma bobina corresponde a um pólo N, a outra a um pólo S até que a fase de AC mude de polaridade. O outro par de bobinas é orientado 90 ° no espaço em relação ao primeiro par.

Este par de bobinas é conectado a CA com deslocamento no tempo de 90 ° no caso de um motor de 2 fases. Na época de Tesla, a fonte das duas fases de AC era um alternador de 2 fases.

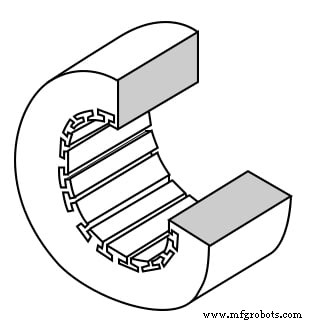

O estator na figura acima tem saliente , pólos salientes óbvios, como usados no motor de indução inicial de Tesla. Este projeto é usado até hoje para motores de potência subfracionária (<50 watts). No entanto, para motores maiores, menos pulsação de torque e resultados de maior eficiência se as bobinas forem embutidas em ranhuras cortadas nas laminações do estator (figura abaixo).

Estrutura do estator mostrando slots para enrolamentos

As laminações do estator são finos anéis isolados com ranhuras perfuradas em folhas de aço de grau elétrico. Uma pilha deles é presa por parafusos de extremidade, que também podem segurar as caixas de extremidade.

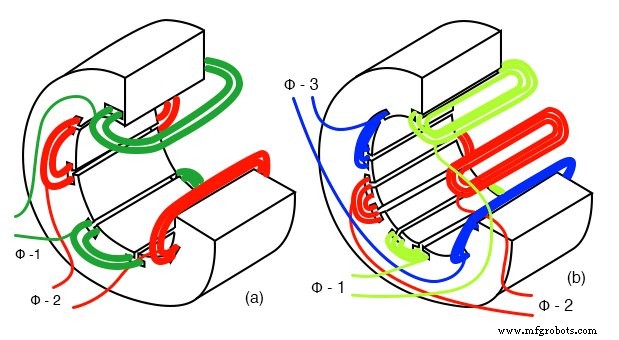

Estator com (a) 2-φ e (b) 3-φ enrolamentos

Na figura acima, os enrolamentos para um motor bifásico e um motor trifásico foram instalados nas ranhuras do estator. As bobinas são enroladas em um acessório externo e, em seguida, trabalhadas nas ranhuras. O isolamento preso entre a periferia da bobina e a ranhura protege contra a abrasão.

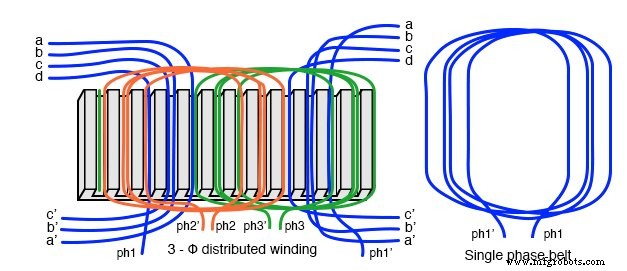

Os enrolamentos reais do estator são mais complexos do que os enrolamentos simples por pólo na figura acima. Comparando o motor 2-φ com o motor 2-φ de Tesla com pólos salientes, o número de bobinas é o mesmo. Em motores grandes reais, um enrolamento de pólo é dividido em bobinas idênticas inseridas em muitas ranhuras menores do que as acima.

Este grupo é chamado de cinturão de fases (veja a figura abaixo). As bobinas distribuídas do cinturão de fases cancelam alguns dos harmônicos ímpares, produzindo uma distribuição de campo magnético mais senoidal no pólo. Isso é mostrado na seção do motor síncrono.

Os slots na borda do poste podem ter menos voltas do que os outros slots. Os slots de borda podem conter enrolamentos de duas fases. Ou seja, as cintas de fase se sobrepõem.

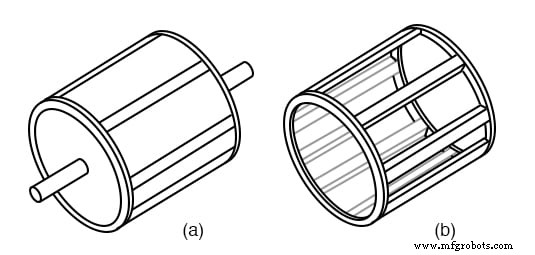

A chave para a popularidade do motor de indução CA é sua simplicidade, conforme evidenciado pelo rotor simples (figura abaixo). O rotor consiste em um eixo, um rotor laminado de aço e uma gaiola de esquilo de cobre ou alumínio embutida , mostrado em (b) removido do rotor.

Em comparação com a armadura de um motor DC, não há comutador. Isso elimina as escovas, arcos, faíscas, poeira de grafite, ajuste e substituição da escova e reusinagem do comutador.

Rotor laminado com (a) gaiola de esquilo embutida, (b) gaiola condutiva removida do rotor

Os condutores da gaiola de esquilo podem ser inclinados, torcidos em relação ao eixo. O desalinhamento com as ranhuras do estator reduz as pulsações de torque.

Os núcleos do rotor e do estator são compostos por uma pilha de laminações isoladas. As laminações são revestidas com óxido isolante ou verniz para minimizar as perdas por correntes parasitas. A liga usada nas laminações é selecionada para baixas perdas por histerese.

Teoria de operação de motores de indução

Uma breve explicação da operação é que o estator cria um campo magnético giratório que arrasta o rotor.

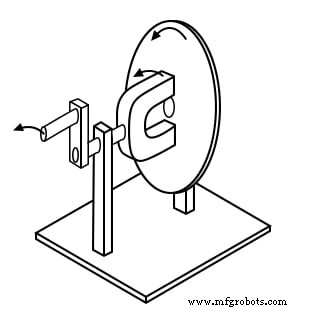

A teoria de operação dos motores de indução é baseada em um campo magnético giratório. Uma maneira de criar um campo magnético giratório é girar um ímã permanente. Se as linhas magnéticas de fluxo em movimento cortarem um disco condutor, ele seguirá o movimento do ímã.

As linhas de fluxo que cortam o condutor induzirão uma tensão, e conseqüente fluxo de corrente, no disco condutor. Este fluxo de corrente cria um eletroímã cuja polaridade se opõe ao movimento do ímã permanente - Lei de Lenz .

A polaridade do eletroímã é tal que puxa contra o ímã permanente. O disco segue com um pouco menos de velocidade que o ímã permanente.

O campo magnético giratório produz torque no disco condutor

O torque desenvolvido pelo disco é proporcional ao número de linhas de fluxo que cortam o disco e a taxa na qual corta o disco. Se o disco girasse na mesma taxa que o ímã permanente, não haveria fluxo cortando o disco, nenhum fluxo de corrente induzido, nenhum campo eletroímã, nenhum torque.

Assim, a velocidade do disco sempre ficará atrás daquela do ímã permanente giratório, de modo que as linhas de fluxo que cortam o disco induzem uma corrente, criam um campo eletromagnético no disco, que segue o ímã permanente.

Se uma carga for aplicada ao disco, tornando-o mais lento, mais torque será desenvolvido à medida que mais linhas de fluxo cortarem o disco. O torque é proporcional ao escorregamento , o grau em que o disco fica atrás do ímã giratório. Mais escorregamento corresponde a mais fluxo cortando o disco condutor, desenvolvendo mais torque.

Um velocímetro analógico automotivo de corrente parasita é baseado no princípio ilustrado acima. Com o disco restringido por uma mola, a deflexão do disco e da agulha é proporcional à taxa de rotação do ímã.

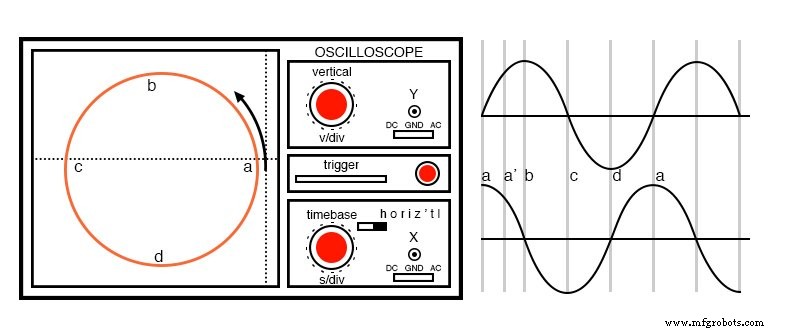

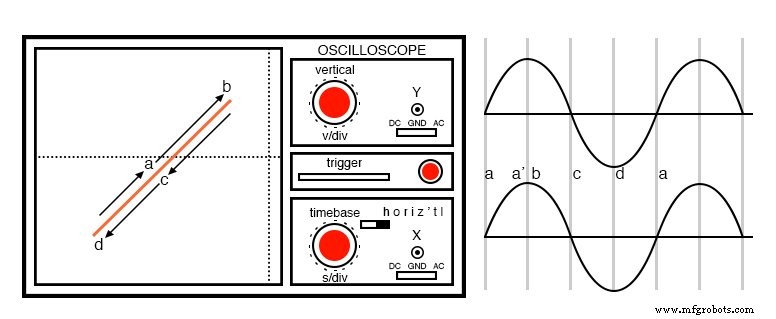

Um campo magnético giratório é criado por duas bobinas colocadas em ângulos retos entre si, impulsionadas por correntes que estão 90 ° defasadas. Isso não deve ser surpreendente se você estiver familiarizado com os padrões de Lissajous do osciloscópio.

Fora de fase (90 °), as ondas senoidais produzem o padrão circular de Lissajous

Na figura acima, um Lissajous circular é produzido acionando as entradas horizontal e vertical do osciloscópio com ondas senoidais de 90 ° fora de fase. Começando em (a) com deflexão máxima “X” e mínima “Y”, o traço se move para cima e para a esquerda em direção a (b).

Entre (a) e (b) as duas formas de onda são iguais a 0,707 Vpk a 45 °. Este ponto (0,707, 0,707) cai no raio do círculo entre (a) e (b) O traço se move para (b) com deflexão mínima “X” e máxima “Y”. Com a deflexão máxima negativa “X” e mínima “Y”, o traço se move para (c).

Então, com mínimo “X” e máximo negativo “Y”, ele se move para (d), e volta para (a), completando um ciclo.

Círculo de seno do eixo X e cosseno do eixo Y

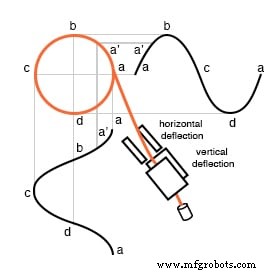

A figura mostra as duas ondas senoidais com defasagem de 90 ° aplicadas às placas de deflexão do osciloscópio que estão em ângulos retos no espaço. A combinação de ondas senoidais em fase de 90 ° e a deflexão em ângulo reto resulta em um padrão bidimensional - um círculo. Este círculo é traçado por um feixe de elétrons girando no sentido anti-horário.

Para referência, a figura abaixo mostra por que as ondas senoidais em fase não produzem um padrão circular. A deflexão igual de “X” e “Y” move o ponto iluminado da origem em (a) até a direita (1,1) em (b), de volta para baixo à esquerda para a origem em (c), para baixo à esquerda para (-1 .-1) em (d), e de volta na posição vertical à origem. A linha é produzida por deflexões iguais ao longo de ambos os eixos; y =x é uma linha reta.

Nenhum movimento circular de formas de onda em fase

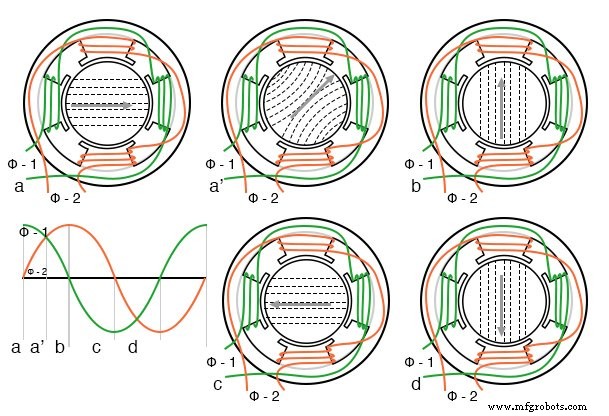

Se um par de ondas senoidais de 90 ° fora de fase produz um Lissajous circular, um par semelhante de correntes deve ser capaz de produzir um campo magnético giratório circular. Esse é o caso de um motor de 2 fases. Por analogia, três enrolamentos colocados a 120 ° de distância no espaço e alimentados com correntes de fase de 120 ° correspondentes também produzirão um campo magnético giratório.

Campo magnético giratório de ondas senoidais em fase de 90 °

À medida que as ondas senoidais em fase de 90 °, a figura acima, progride dos pontos (a) a (d), o campo magnético gira no sentido anti-horário (figuras a-d) como segue:

- (a) φ-1 máximo, φ-2 zero

- (a ’) φ-1 70%, φ-2 70%

- (b) φ-1 zero, φ-2 no máximo

- (c) φ-1 máximo negativo, φ-2 zero

- (d) φ-1 zero, φ-2 máximo negativo

Velocidade total do motor e velocidade síncrona do motor

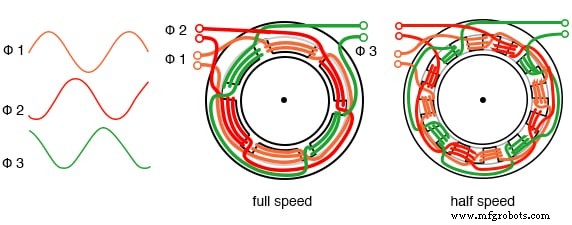

A taxa de rotação de um campo magnético em rotação do estator está relacionada ao número de pares de pólos por fase do estator. A figura de “velocidade total” abaixo tem um total de seis pólos ou três pares de pólos e três fases. No entanto, existe apenas um par de pólos por fase.

O campo magnético irá girar uma vez por ciclo de onda senoidal. No caso da potência de 60 Hz, o campo gira a 60 vezes por segundo ou 3600 rotações por minuto (rpm). Para alimentação de 50 Hz, ele gira a 50 rotações por segundo ou 3000 rpm. Os 3600 e 3000 rpm são a velocidade síncrona do motor.

Embora o rotor de um motor de indução nunca atinja essa velocidade, certamente é um limite superior. Se dobrarmos o número de pólos do motor, a velocidade síncrona é cortada pela metade porque o campo magnético gira 180 ° no espaço para 360 ° da onda senoidal elétrica.

Dobrar os pólos do estator reduz pela metade a velocidade síncrona

A velocidade síncrona é dada por:

N s =120 · f / P N s =velocidade síncrona em rpm f =frequência da potência aplicada, Hz P =número total de pólos por fase, um múltiplo de 2

Exemplo: A figura da “meia velocidade” acima possui quatro pólos por fase (trifásico). A velocidade síncrona para potência de 50 Hz é:S =120 · 50/4 =1500 rpm

A breve explicação do motor de indução é que o campo magnético giratório produzido pelo estator arrasta o rotor com ele.

A explicação mais longa e correta é que o campo magnético do estator induz uma corrente alternada nos condutores da gaiola de esquilo do rotor que constituem um transformador secundário. Essa corrente induzida no rotor, por sua vez, cria um campo magnético.

O campo magnético do estator rotativo interage com este campo do rotor. O campo do rotor tenta se alinhar com o campo do estator rotativo. O resultado é a rotação do rotor em gaiola de esquilo. Se não houvesse carga de torque do motor mecânico, sem rolamento, vento ou outras perdas, o rotor giraria na velocidade síncrona.

No entanto, o deslize entre o rotor e o campo do estator de velocidade síncrona desenvolve o torque. É o fluxo magnético que corta os condutores do rotor conforme ele desliza que desenvolve o torque. Assim, um motor carregado deslizará na proporção da carga mecânica.

Se o rotor funcionasse em velocidade síncrona, não haveria fluxo do estator cortando o rotor, nenhuma corrente induzida no rotor, nenhum torque.

Torque em motores de indução

Quando a energia é aplicada pela primeira vez ao motor, o rotor está em repouso, enquanto o campo magnético do estator gira na velocidade síncrona N s . O campo do estator está cortando o rotor na velocidade síncrona N s . A corrente induzida nas espiras em curto do rotor é máxima, assim como a freqüência da corrente, a freqüência da linha.

Conforme o rotor acelera, a taxa na qual o fluxo do estator corta o rotor é a diferença entre a velocidade síncrona N s e velocidade real do rotor N, ou (N s - N). A relação entre o fluxo real de corte do rotor e a velocidade síncrona é definida como escorregamento :

s =(N s - N) / N s onde:N s =velocidade síncrona, N =velocidade do rotor

A frequência da corrente induzida nos condutores do rotor é tão alta quanto a frequência da linha na partida do motor, diminuindo conforme o rotor se aproxima da velocidade síncrona. Frequência do rotor É dado por:

f r =s · f onde:s =escorregamento, f =frequência da linha de alimentação do estator

O escorregamento com torque de 100% é normalmente 5% ou menos em motores de indução. Assim, para f =frequência de linha de 50 Hz, a frequência da corrente induzida no rotor fr =0,05 · 50 =2,5 Hz. Por que está tão baixo? O campo magnético do estator gira a 50 Hz. A velocidade do rotor é 5% menor.

O campo magnético giratório está apenas cortando o rotor em 2,5 Hz. O 2,5 Hz é a diferença entre a velocidade síncrona e a velocidade real do rotor. Se o rotor girar um pouco mais rápido, na velocidade síncrona, nenhum fluxo cortará o rotor, f r =0.

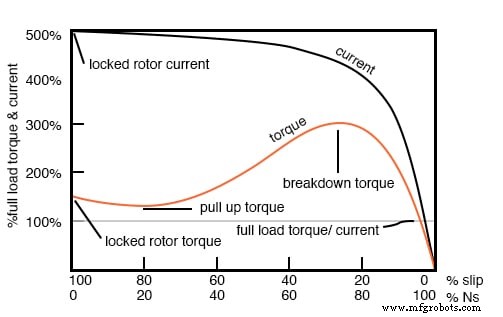

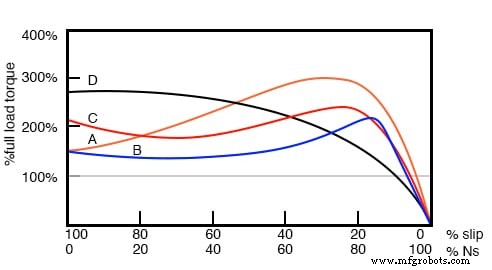

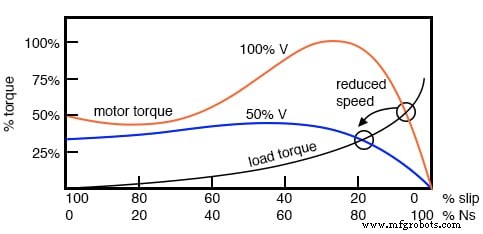

Torque e velocidade vs% escorregamento. % N s =% Velocidade síncrona

O gráfico da figura acima mostra que o torque inicial conhecido como torque do rotor bloqueado (LRT) é superior a 100% do torque de carga total (FLT), a classificação de torque contínuo seguro. O torque do rotor travado é de cerca de 175% do FLT para o motor de exemplo representado no gráfico acima.

Corrente inicial conhecida como corrente de rotor bloqueado (LRC) é 500% da corrente de carga total (FLC), a corrente de funcionamento segura. A corrente é alta porque isso é análogo a um secundário em curto em um transformador. Conforme o rotor começa a girar, o torque pode diminuir um pouco para certas classes de motores a um valor conhecido como torque de pull-up .

Este é o menor valor de torque já encontrado pelo motor de partida. Conforme o rotor ganha 80% da velocidade síncrona, o torque aumenta de 175% até 300% do torque de plena carga. Este torque de ruptura é devido ao deslizamento de 20% maior do que o normal.

A corrente diminuiu apenas ligeiramente neste ponto, mas diminuirá rapidamente além deste ponto. À medida que o rotor acelera dentro de alguns percentuais da velocidade síncrona, o torque e a corrente diminuirão substancialmente. O deslizamento será de apenas algumas porcentagens durante a operação normal.

Para um motor em funcionamento, qualquer parte da curva de torque abaixo de 100% do torque nominal é normal. A carga do motor determina o ponto operacional na curva de torque. Embora o torque e a corrente do motor possam exceder 100% por alguns segundos durante a partida, a operação contínua acima de 100% pode danificar o motor.

Qualquer carga de torque do motor acima do torque de ruptura irá paralisar o motor. O torque, o escorregamento e a corrente se aproximarão de zero para uma condição de carga "sem torque mecânico". Esta condição é análoga a um transformador secundário aberto.

Existem vários projetos básicos de motores de indução mostrando uma variação considerável da curva de torque acima. Os diferentes designs são otimizados para iniciar e executar diferentes tipos de cargas. O torque do rotor travado (LRT) para vários designs e tamanhos de motor varia de 60% a 350% do torque de plena carga (FLT).

A corrente de partida ou a corrente de rotor travado (LRC) pode variar de 500% a 1400% da corrente de carga total (FLC). Este consumo de corrente pode representar um problema de partida para grandes motores de indução.

Classes de motor NEMA e IEC

Várias classes (ou projetos) padrão para motores, correspondentes às curvas de torque (figura abaixo), foram desenvolvidas para melhor acionar vários tipos de cargas. A National Electrical Manufacturers Association (NEMA) especificou as classes de motor A, B, C e D para atender a esses requisitos de inversor.

Classes N e H semelhantes da Comissão Eletrotécnica Internacional (IEC) correspondem aos projetos NEMA B e C, respectivamente.

Características para designs NEMA

Todos os motores, exceto a classe D, operam com escorregamento de 5% ou menos em plena carga.

- Classe B (IEC Classe N) motores são o motor padrão para uso na maioria das aplicações. Com um torque de partida de LRT =150% a 170% de FLT, ele pode dar partida na maioria das cargas, sem corrente de partida excessiva (LRT). A eficiência e o fator de potência são altos. Normalmente aciona bombas, ventiladores e máquinas-ferramentas.

- Classe A O torque de partida é igual ao da classe B. O torque de queda e a corrente de partida (LRT) são maiores. Este motor lida com sobrecargas transitórias encontradas em máquinas de moldagem por injeção.

- Classe C (IEC Classe H) tem torque de partida mais alto do que as classes A e B em LRT =200% de FLT. Este motor é aplicado a cargas de partida difícil que precisam ser acionadas em velocidade constante, como transportadores, trituradores e bombas alternativas e compressores.

- Classe D motores têm o maior torque de partida (LRT) juntamente com baixa corrente de partida devido ao alto escorregamento (5% a 13% no FLT). O alto deslizamento resulta em velocidade mais baixa. A regulação da velocidade é deficiente. No entanto, o motor é excelente no acionamento de cargas de velocidade altamente variável, como aquelas que requerem um volante de armazenamento de energia. As aplicações incluem puncionadeiras, tesouras e elevadores.

- Classe E motores são uma versão de maior eficiência da classe B.

- Classe F motores têm LRC, LRT e torque de ruptura muito mais baixos do que a classe B. Eles conduzem cargas constantes e fáceis de iniciar.

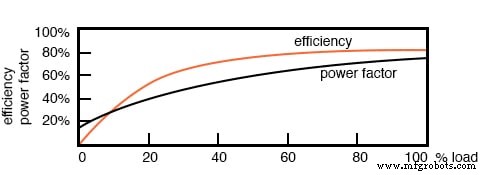

Fator de potência em motores de indução

Os motores de indução apresentam um fator de potência lento (indutivo) para a linha de alimentação. O fator de potência em grandes motores de alta velocidade totalmente carregados pode ser tão favorável quanto 90% para grandes motores de alta velocidade. A 3/4 da carga total, o maior fator de potência do motor de alta velocidade pode ser 92%.

O fator de potência para motores pequenos de baixa velocidade pode ser tão baixo quanto 50%. Na partida, o fator de potência pode estar na faixa de 10% a 25%, aumentando à medida que o rotor atinge a velocidade.

O fator de potência (FP) varia consideravelmente com a carga mecânica do motor (figura abaixo). Um motor sem carga é análogo a um transformador sem carga resistiva no secundário. Pouca resistência é refletida do secundário (rotor) para o primário (estator).

Portanto, a linha de alimentação vê uma carga reativa, tão baixa quanto 10% PF. Conforme o rotor é carregado, um componente resistivo crescente é refletido do rotor para o estator, aumentando o fator de potência.

Fator de potência e eficiência do motor de indução

Eficiência em motores de indução

Os motores trifásicos grandes são mais eficientes do que os motores trifásicos menores e a maioria dos motores monofásicos. A eficiência do motor de indução grande pode chegar a 95% em carga total, embora 90% seja mais comum.

A eficiência de um motor de indução com carga leve ou sem carga é pobre porque a maior parte da corrente está envolvida na manutenção do fluxo de magnetização. Conforme a carga de torque é aumentada, mais corrente é consumida na geração de torque, enquanto a corrente associada à magnetização permanece fixa. A eficiência em 75% FLT pode ser ligeiramente maior do que em 100% FLT.

A eficiência diminui algumas porcentagens em 50% FLT e diminui mais algumas porcentagens em 25% FLT. A eficiência só fica ruim abaixo de 25% FLT. A variação da eficiência com o carregamento é mostrada na figura acima.

Os motores de indução são normalmente superdimensionados para garantir que sua carga mecânica possa ser iniciada e acionada em todas as condições de operação. Se um motor polifásico é carregado com menos de 75% do torque nominal onde a eficiência atinge o pico, a eficiência sofre apenas um pouco abaixo de 25% FLT.

Corretor de fator de potência Nola

Frank Nola da NASA propôs um corretor de fator de potência (PFC) como um dispositivo de economia de energia para motores de indução monofásicos no final dos anos 1970. É baseado na premissa de que um motor de indução com carga inferior é menos eficiente e tem um fator de potência inferior do que um motor com carga total. Assim, há energia a ser economizada em motores parcialmente carregados, motores 1-φ em particular.

A energia consumida na manutenção do campo magnético do estator é relativamente fixa em relação às mudanças de carga. Embora não haja nada a ser salvo em um motor totalmente carregado, a tensão para um motor parcialmente carregado pode ser reduzida para diminuir a energia necessária para manter o campo magnético.

Isso aumentará o fator de potência e a eficiência. Este foi um bom conceito para os motores monofásicos notoriamente ineficientes para os quais foi projetado.

Este conceito não é muito aplicável a grandes motores trifásicos. Devido à sua alta eficiência (90% +), não há muita energia a ser economizada. Além disso, um motor com 95% de eficiência ainda é 94% eficiente em 50% do torque de plena carga (FLT) e 90% eficiente em 25% FLT.

A economia potencial de energia ao passar de 100% FLT para 25% FLT é a diferença de eficiência 95% - 90% =5%. Isso não é 5% da potência em plena carga, mas 5% da potência em carga reduzida. O corretor de fator de potência Nola pode ser aplicável a um motor trifásico que fica inativo na maior parte do tempo (abaixo de 25% FLT), como uma puncionadeira.

O período de retorno do investimento para o controlador eletrônico caro foi estimado como pouco atraente para a maioria das aplicações. Though, it might be economical as part of an electronic motor starter or speed Control.

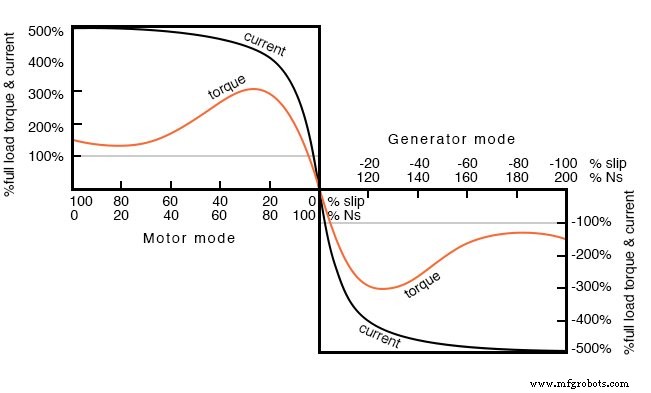

Induction Motors as Alternators

An induction motor may function as an alternator if it is driven by a torque at greater than 100% of the synchronous speed (figure below). This corresponds to a few % of “negative” slip, say -1% slip.

This means that as we are rotating the motor faster than the synchronous speed, the rotor is advancing 1% faster than the stator rotating magnetic field. It normally lags by 1% in a motor. Since the rotor is cutting the stator magnetic field in the opposite direction (leading), the rotor induces a voltage into the stator feeding electrical energy back into the power line.

Negative torque makes induction motor into a generator

Such an induction generator must be excited by a “live” source of 50 or 60 Hz power. No power can be generated in the event of a power company power failure. This type of alternator appears to be unsuited as a standby power source.

As an auxiliary power wind turbine generator, it has the advantage of not requiring an automatic power failure disconnect switch to protect repair crews.

It is fail-safe.

Small remote (from the power grid) installations may be made self-exciting by placing capacitors in parallel with the stator phases. If the load is removed residual magnetism may generate a small amount of current flow.

This current is allowed to flow by the capacitors without dissipating power. As the generator is brought up to full speed, the current flow increases to supply a magnetizing current to the stator. The load may be applied at this point. Voltage regulation is poor. An induction motor may be converted to a self-excited generator by the addition of capacitors.

Startup procedure is to bring the wind turbine up to speed in motor mode by application of normal power line voltage to the stator. Any wind-induced turbine speed in excess of synchronous speed will develop negative torque, feeding power back into the power line, reversing the normal direction of the electric kilowatt-hour meter.

Whereas an induction motor presents a lagging power factor to the power line, an induction alternator presents a leading power factor. Induction generators are not widely used in conventional power plants.

The speed of the steam turbine drive is steady and controllable as required by synchronous alternators. Synchronous alternators are also more efficient.

The speed of a wind turbine is difficult to control and subject to wind speed variation by gusts. An induction alternator is better able to cope with these variations due to the inherent slip. This stresses the gear train and mechanical components less than a synchronous generator.

However, this allowable speed variation only amounts to about 1%. Thus, a direct line connected induction generator is considered to be fixed-speed in a wind turbine (See Doubly-fed induction generator for a true variable speed alternator).

Multiple generators or multiple windings on a common shaft may be switched to provide a high and low speed to accommodate variable wind conditions.

Motor Starting and Speed Control

Some induction motors can draw over 1000% of full load current during starting; though, a few hundred percents is more common. Small motors of a few kilowatts or smaller can be started by direct connection to the power line.

Starting large motors can cause line voltage sag, affecting other loads. Motor-start rated circuit breakers (analogous to slow blow fuses) should replace standard circuit breakers for starting motors of a few kilowatts. This breaker accepts high overcurrent for the duration of starting.

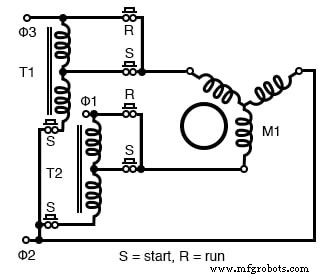

Autotransformer induction motor starter

Motors over 50 kW use motor starters to reduce line current from several hundred to a few hundred percents of full load current. An intermittent duty autotransformer may reduce the stator voltage for a fraction of a minute during the start interval, followed by application of full line voltage as in the figure above.

Closure of the S contacts applies reduced voltage during the start interval. The S contacts open and the R contacts close after starting. This reduces starting current to, say, 200% of full load current. Since the autotransformer is only used for the short start interval, it may be sized considerably smaller than a continuous-duty unit.

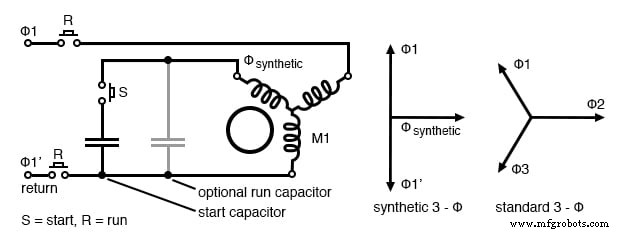

Running Three-Phase Motors on Single-Phase Provisions

Three-phase motors will run on single phase as readily as single-phase motors. The only problem for either motor is starting. Sometimes 3-phase motors are purchased for use on single-phase if three-phase provisioning is anticipated.

The power rating needs to be 50% larger than for a comparable single phase motor to make up for one unused winding. Single-phase is applied to a pair of windings simultaneous with a start capacitor in series with the third winding.

The start switch is opened in the figure below upon motor start. Sometimes a smaller capacitor than the start capacitor is retained while running.

Starting a three-phase motor on single phase

The circuit in the figure above for running a three-phase motor on single phase is known as a static phase converter if the motor shaft is not loaded. Moreover, the motor acts as a 3-phase generator.

Three-phase power may be tapped off from the three stator windings for powering other 3-phase equipment. The capacitor supplies a synthetic phase approximately midway ∠90° between the ∠180° single-phase power source terminals for starting.

While running, the motor generates approximately standard 3-φ, as shown above. Matt Isserstedt shows a complete design for powering a home machine shop.

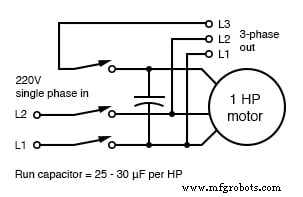

Self-starting static phase converter. Run capacitor =25-30µF per HP. Adapted from Figure 7, Hanrahan

Since a static phase converter has no torque load, it may be started with a capacitor considerably smaller than a normal start capacitor. If it is small enough, it may be left in the circuit as a run-capacitor (See the figure above).

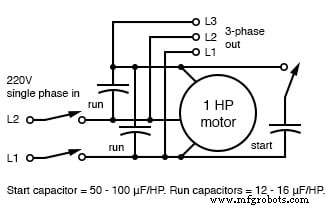

However, smaller run-capacitors result in better 3-phase power output. Moreover, adjustment of these capacitors to equalize the currents as measured in the three phases results in the most efficient machine. However, a large start capacitor is required for about a second to quickly start the converter. Hanrahan provides construction details.

More efficient static phase converter. Start capacitor =50-100µF/HP. Run capacitors =12-16µF/HP. Adapted from Figure 1, Hanrahan

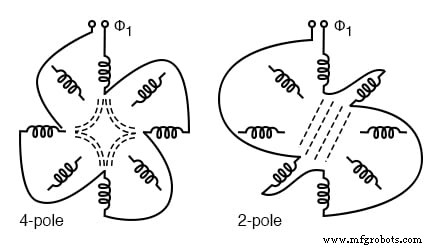

Induction Motors with Multiple Fields

Induction motors may contain multiple field windings, for example, a 4-pole and an 8-pole winding corresponding to 1800 and 900 rpm synchronous speeds. Energizing one field or the other is less complex than rewiring the stator coils.

Multiple fields allow speed change

If the field is segmented with leads brought out, it may be rewired (or switched) from 4-pole to 2-pole as shown above for a 2-phase motor. The 22.5° segments are switchable to 45° segments. Only the wiring for one phase is shown above for clarity.

Thus, our induction motor may run at multiple speeds. When switching the above 60 Hz motor from 4 poles to 2 poles the synchronous speed increases from 1800 rpm to 3600 rpm.

Q: If the motor is driven by 50 Hz, what would be the corresponding 4-pole and 2-pole synchronous speeds?

A:

Ns =120f/P =120*50/4 =1500 rpm (4-pole) Ns =3000 rpm (2-pole)

Induction Motors with Variable Voltage

The speed of small squirrel cage induction motors for applications such as driving fans may be changed by reducing the line voltage. This reduces the torque available to the load which reduces the speed (see figure below).

Variable voltage controls induction motor speed

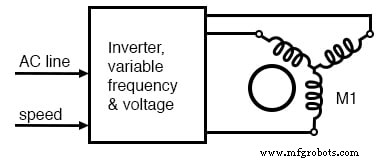

Electronic Speed Control in Induction Motors

Modern solid-state electronics increase the options for speed control. By changing the 50 or 60 Hz line frequency to higher or lower values, the synchronous speed of the motor may be changed. However, decreasing the frequency of the current fed to the motor also decreases reactance XL which increases the stator current.

This may cause the stator magnetic circuit to saturate with disastrous results. In practice, the voltage to the motor needs to be decreased when the frequency is decreased.

Electronic variable speed drive

Conversely, the drive frequency may be increased to increase the synchronous speed of the motor. However, the voltage needs to be increased to overcome increasing reactance to keep current up to a normal value and maintain torque.

The inverter approximates sine waves to the motor with pulse width modulation outputs. This is a chopped waveform which is either on or off, high or low, the percentage of “on” time corresponds to the instantaneous sine wave voltage.

Once electronics is applied to induction motor control, many control methods are available, varying from the simple to complex:

- Scalar Control: Low-cost method described above to control only voltage and frequency, without feedback.

- Vector Control: Also known as a vector phase control. The flux and torque producing components of stator current are measured or estimated on a real-time basis to enhance the motor torque-speed curve. This is computation intensive.

- Direct Torque Control: An elaborate adaptive motor model allows more direct control of flux and torque without feedback. This method quickly responds to load changes.

Tesla Polyphase Induction Motors Summary

- A polyphase induction motor consists of a polyphase winding embedded in a laminated stator and a conductive squirrel-cage embedded in a laminated rotor.

- Three-phase currents flowing within the stator create a rotating magnetic field which induces a current and consequent magnetic field in the rotor. Rotor torque is developed as the rotor slips a little behind the rotating stator field.

- Unlike single-phase motors, polyphase induction motors are self-starting.

- Motor starters minimize loading of the power line while providing a larger starting torque than required during running. Line current reducing starters are only required for large motors.

- Three-phase motors will run on single phase if started.

- A static phase converter is a three-phase motor running on single phase having no shaft load, generating a 3-phase output.

- Multiple field windings can be rewired for multiple discrete motor speeds by changing the number of poles.

Linear Induction Motors

The wound stator and the squirrel cage rotor of an induction motor may be cut at the circumference and unrolled into a linear induction motor. The direction of linear travel is controlled by the sequence of the drive to the stator phases.

The linear induction motor has been proposed as a drive for high-speed passenger trains. Up to this point, the linear induction motor with the accompanying magnetic repulsion levitation system required for a smooth ride has been too costly for all but experimental installations.

However, the linear induction motor is scheduled to replace steam-driven catapult aircraft launch systems on the next generation of the naval aircraft carrier, CVNX-1, in 2013. This will increase efficiency and reduce maintenance.

PLANILHA RELACIONADA:

- AC Motor Theory Worksheet

Tecnologia industrial

- Motor de indução

- Motores de indução monofásicos

- Motores do comutador CA

- Dica técnica:Motores

- Segurança do motor elétrico:diferentes fases e medidas de segurança

- 4 principais tipos de falhas de enrolamento em motores elétricos CA

- Sobre motores industriais e aplicações

- Uma introdução ao motor BLDC

- 5 razões pelas quais os motores TEFC falham

- Manutenção adequada dos motores do compressor