Evitando designs ruins e assustadores:12 coisas que você não deve fazer

Normalmente, gostamos de escrever sobre as melhores práticas de design a serem observadas para ajudar a garantir que suas peças sejam perfeitas. No espírito de todas as coisas assustadoras e do Halloween, vamos abordar algumas dicas específicas da linha de serviço sobre "o que não fazer" para evitar partes ruins totalmente assustadoras. Tendo fabricado centenas de milhares de peças a cada ano, vimos algumas que nos causaram arrepios! Aqui está o que evitar.

Acidentes de moldagem por injeção

Colocando no grosso

A espessura da parede é uma consideração importante para peças moldadas. Paredes muito grossas tendem a afundar, deformar e formar vazios internos (bolsas de ar). Nunca tema, porém, nós o cobrimos. Seguir nossas diretrizes de espessura de parede ajudará a evitar esses problemas. Observação:lembre-se de que esta é apenas uma regra geral, pois nem todas as peças podem ter espessuras de parede nas extremidades superior e inferior indicadas na tabela.

| RESINA | POLEGADAS |

|---|---|

| ABS | 0,045 - 0,140 |

| Acetal | 0,030 - 0,120 |

| Acrílico | 0,025 - 0,500 |

| Polímero de cristal líquido | 0,030 - 0,120 |

| Plásticos reforçados com fibras longas | 0,075 - 1,000 |

| Náilon | 0,030 - 0,115 |

| Policarbonato | 0,040 - 0,150 |

| Poliéster | 0,025 - 0,125 |

| Polietileno | 0,030 - 0,200 |

| Sulfeto de polipropileno | 0,020 - 0,180 |

| Polipropileno | 0,025 - 0,150 |

| Poliestireno | 0,035 - 0,150 |

| Poliuretano | 0,080 - 0,750 |

Não implementando inclinação e raios

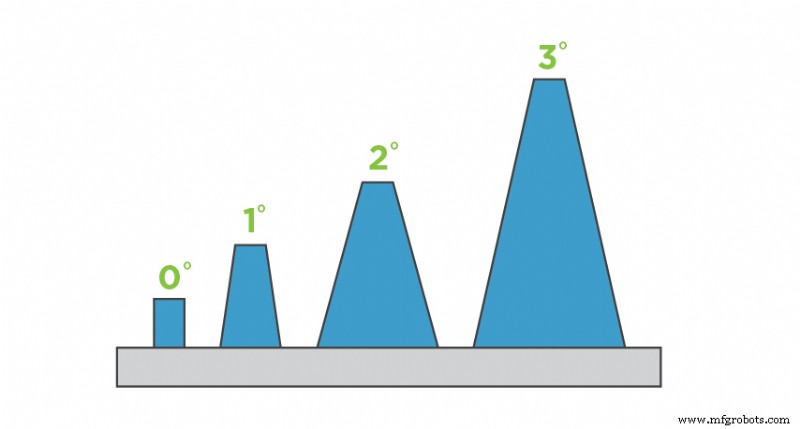

A inclinação e os raios são vitais para uma peça moldada por injeção adequadamente projetada. A inclinação ajuda a liberação de uma peça de um molde com menos arrasto na superfície da peça, pois o material se contrai no núcleo do molde. A tiragem limitada requer uma quantidade excessiva de pressão no sistema de ejeção. Isso pode danificar as peças e possivelmente o molde. Uma boa regra é aplicar 1 grau de calado por 1 polegada (25,4 mm) de profundidade da cavidade, mas isso ainda pode não ser suficiente, dependendo do material selecionado e das capacidades do molde. Sempre verifique com nossa equipe de design para garantir que o rascunho que você está planejando para sua peça seja suficiente.

A inclinação ajuda a liberar uma peça de um molde. Vários graus de calado são ilustrados aqui.

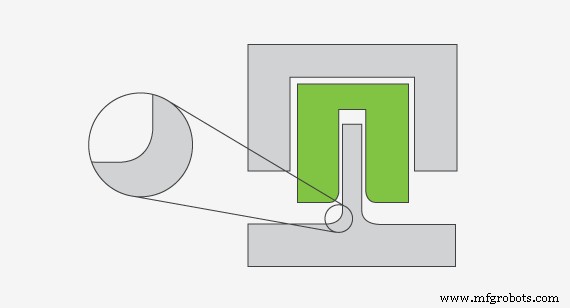

Os cantos vivos têm alta concentração de tensão e o fluxo de plástico é prejudicado. Em contraste, os cantos arredondados têm concentrações de tensão reduzidas e o fluxo de plástico é aprimorado.

Os raios, por outro lado, não são uma necessidade para a moldagem por injeção, mas devem ser aplicados à sua peça—a eliminação de cantos agudos em sua peça melhorará o fluxo de material, bem como a peça integridade. A resina que preenche a cavidade do molde flui melhor em cantos arredondados. A resina plástica deseja seguir um caminho de menor resistência para minimizar o estresse no material e no molde. Construir em raios também ajuda na ejeção da peça e reduz a probabilidade da peça empenar ou quebrar quando for removida do molde.

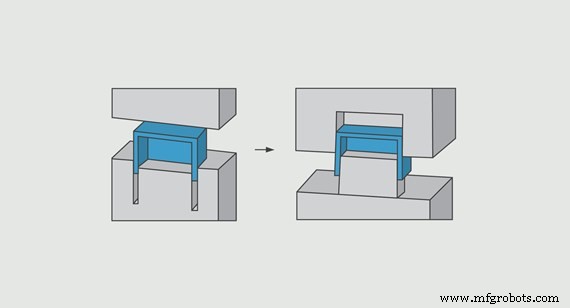

Abordagem Deep-Rib:Caixa projetada com paredes como atrito. Maior custo para usinar e polir a cavidade. Abordagem Núcleo-Cavidade:Caixa projetada através do método núcleo-cavidade. Pode obter recursos com cortador maior e mais rápido. Mais fácil e rápido de polir.

Abordagem Deep-Rib:Caixa projetada com paredes como atrito. Maior custo para usinar e polir a cavidade. Abordagem Núcleo-Cavidade:Caixa projetada através do método núcleo-cavidade. Pode obter recursos com cortador maior e mais rápido. Mais fácil e rápido de polir.

Sem remoção de núcleo ou nervuras

O núcleo e a cavidade são frequentemente referidos como os lados A e B (metades superior e inferior) de um molde. Uma abordagem de cavidade central para o projeto da peça pode economizar tempo e dinheiro na fabricação e melhorar a aparência geral da peça. Esta técnica de projeto requer que as paredes externas e internas sejam desenhadas de forma que fiquem paralelas entre si. Este método mantém a espessura da parede consistente, mantém a integridade da peça, melhora a resistência e a moldabilidade e diminui o custo geral de fabricação.

Perigos da impressão 3D

Muitos erros de impressão 3D são específicos do processo de fabricação. Nossos processos aditivos são diferentes uns dos outros e vêm com considerações únicas. Aqui estão três problemas de impressão para tentar evitar.

Não está carregando um arquivo STL de alta resolução

Em alguns casos, recebemos arquivos STL de baixa resolução, que podem resultar em lapidação grosseira (superfícies como pedras preciosas). Embora um arquivo de baixa resolução não nos impeça de fabricar a peça, pode afetar sua estética. A maioria dos softwares de modelagem CAD permite ajustar a resolução nas configurações de exportação. Recomendamos que você garanta que seus STLs sejam de alta resolução, mas não tão grandes que não possam ser carregados ou manipulados, cerca de 100 MB ou menos. Outra opção é enviar um arquivo STP/STEP que possamos converter para STL de nossa parte.

Além dos arquivos STL, aceitamos arquivos nativos SolidWorks (.sldprt) ou ProE (.prt), bem como modelos CAD 3D sólidos de outros sistemas CAD produzidos em IGES (.igs), STEP (.stp), ACIS (.sat) ou Formato parasólido (.x_t ou .x_b).

Não evitando encolher com SLS e MJF

A contração diferencial pode ocorrer quando uma peça tem distribuição desigual de material. Quando um lado de uma peça é muito mais espesso em comparação com o restante, ele esfria em taxas diferentes. As partes mais grossas esfriam a taxas mais lentas do que as partes finas, o que pode resultar em encolhimento. Se for necessário um recurso espesso na peça, recomendamos esvaziar o recurso em uma casca de aproximadamente 0,100 pol. (2,54 mm) a 0,125 pol. (3,175 mm). Se possível, combine a espessura geral de sua peça com a espessura da casca do recurso grande.

Ao projetar para DMLS, tenha cuidado com saliências - mudanças abruptas na geometria de uma peça. Como visto neste exemplo, se a próxima camada for maior que a anterior, ela criará uma saliência.

Ao projetar para DMLS, tenha cuidado com saliências - mudanças abruptas na geometria de uma peça. Como visto neste exemplo, se a próxima camada for maior que a anterior, ela criará uma saliência. Não evitar grandes saliências em peças de metal impressas em 3D

Diferente dos ângulos autoportantes que oferecem uma inclinação suave para o projeto de uma peça, os balanços são mudanças abruptas na geometria de uma peça. A impressão 3D DMLS/metal é bastante limitada em seu suporte a saliências quando comparada a outras tecnologias de impressão 3D, como a estereolitografia e a sinterização seletiva a laser. Ao projetar saliências, é aconselhável não ultrapassar os limites, pois grandes saliências podem levar à redução dos detalhes de uma peça e, pior ainda, levar à falha de toda a construção. Confira esta dica de design sobre peças de metal impressas em 3D, que oferece mais orientações sobre como o DMLS pode criar peças de metal leves, duráveis e complexas.

Erros de usinagem CNC

Não evitar recursos que exigem usinagem desnecessária

Um erro frequente é projetar uma peça com áreas que não precisam de corte à máquina. Essa usinagem desnecessária aumenta o tempo de execução de sua peça - tempo de execução que é um dos principais fatores do custo de produção final. Considere este exemplo, em que o projeto especifica uma geometria circular crítica necessária para a aplicação da peça (consulte a ilustração do lado esquerdo na imagem à direita). Ele exige a usinagem dos furos/recursos quadrados no meio e, em seguida, o corte do material ao redor para revelar a peça acabada. Essa abordagem, no entanto, adiciona um tempo de execução significativo para usinar o material restante.

Em um projeto mais simples (veja a ilustração do lado direito à direita), a máquina simplesmente corta a peça do bloco, eliminando a necessidade de usinagem adicional e desnecessária do excesso de material. A mudança de projeto neste exemplo reduz o tempo da máquina quase pela metade. Mantenha seu projeto simples para evitar tempo de execução extra, usinagem inútil e custos adicionais.

Incorporando paredes altas e finas ao seu design

As ferramentas de corte usadas nas máquinas CNC desviam ou dobram ligeiramente nas forças de usinagem, assim como o material que está sendo cortado. Isso pode resultar em problemas como uma superfície ondulada indesejável e dificuldade em atender às tolerâncias das peças. Além disso, a parede pode lascar, entortar ou quebrar. Quanto mais alta for sua parede - nosso máximo é 2 pol. (51 mm) - mais espessa ela precisará ser para aumentar a rigidez do material. Uma boa regra para paredes é uma relação largura-altura de 3:1. Adicionar um pouco de inclinação a uma parede para que ela se afunile em vez de ficar na vertical pode facilitar a usinagem e deixar menos sobras de material.

Adicionar texto pequeno ou em relevo

Seus componentes podem exigir um número de peça fresado, descrições ou um logotipo da empresa. Adicionar texto também aumenta o custo. E quanto menor o texto, maior o custo. Isso porque as fresas de topo muito pequenas que cortam o texto operam em uma velocidade relativamente menor, aumentando o tempo de execução de sua parte e, portanto, seu custo final. Por outro lado, cortar texto maior é significativamente mais rápido se sua peça puder acomodá-lo, reduzindo seu custo. Dica profissional:se possível, opte por texto rebaixado em vez de em relevo.

Dificuldades com chapas metálicas

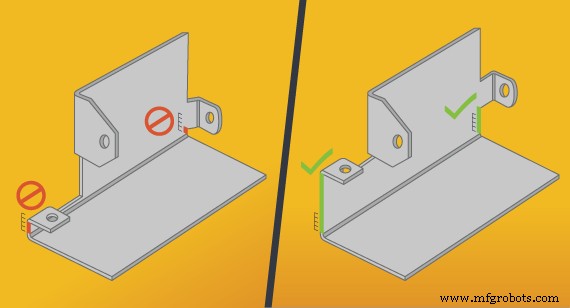

Colocar recursos muito próximos das linhas de dobra

Lembre-se de onde você colocará furos, abas e outros recursos e certifique-se de que eles não não colocado muito perto de uma curva, como visto neste exemplo.

Lembre-se de onde você colocará furos, abas e outros recursos e certifique-se de que eles não não colocado muito perto de uma curva, como visto neste exemplo. Uma maneira rápida de criar dificuldades durante a fabricação é colocar orifícios, abas ou outros recursos muito próximos a uma dobra. Então, quão perto você pode chegar? Basta seguir a regra 4T. Mantenha todos os recursos com pelo menos 4x a espessura do material longe das linhas de dobra. Portanto, se o seu projeto nos diz para usar cobre de 0,050 pol. (1,27 mm), dê ao seu recurso pelo menos 0,200 pol. (5,08 mm) de folga. Caso contrário, a peça se deformará desajeitadamente na dobradeira, e ninguém quer isso.

Projeto de cantos de chapa metálica perpendiculares

Quando você dobra uma chapa de metal em uma dobradeira, ela não forma um ângulo perfeito de 90 graus. Em vez disso, como a ferramenta tem uma ponta arredondada, ela adicionará um raio à dobra. Se você medir o comprimento dessa área dobrada e dividi-la por dois, obterá o raio da dobra, uma figura definida pela ferramenta que a criou.

O raio de curvatura interno mais comum (e nosso padrão) é 0,030 pol. (0,762 mm). Uma consideração importante a ser lembrada é que o raio da dobra externa - aquele formado no lado da matriz do conjunto de ferramentas da prensa dobradeira - é igual à espessura do material mais o raio da dobra interna. Alguns designers gostam de ser sofisticados e criar raios diferentes para cada dobra em uma peça, mas se o custo de corte for o mais importante, opte por usar o mesmo raio para todas as dobras.

Não inclui especificações de hardware

Lembre-se sempre de informar ao fabricante que tipo de hardware você deseja usar, incluindo os detalhes em suas informações de montagem de nível superior. Por exemplo, digamos que você gostaria de incluir uma porca auto-aderente. Certifique-se de especificar isso em seu arquivo de design para garantir que você obtenha o que deseja colocar no local da peça que espera. Cuidar dessas 12 dicas de “o que não fazer” é um ótimo ponto de partida, mas ao iniciar o processo de fabricação, trabalhe com nossos talentosos engenheiros de aplicação para ajudá-lo a aconselhar sobre o projeto da peça. Eles estão presentes em todas as etapas do processo para garantir que suas peças saiam perfeitas, independentemente do processo de fabricação que você usar.

Tecnologia industrial

- 5 coisas que podemos dispensar na fabricação até 2025

- PPE está aqui para ficar, e isso não é uma coisa ruim

- As rodas do chassi dão voltas e mais voltas ... Não

- Quando um reparo não é um reparo?

- Ai! 5 dicas para evitar a tensão do tubo

- Placas de circuito em aviões

- Evitando soluções alternativas de fixação de ferramentas

- Inteligência Artificial não é um aplicativo; É uma Metodologia

- 3 coisas para melhorar a segurança dos trabalhadores

- Meu refrigerante está ruim, e agora?