4 dicas para economizar nos custos de ferramentas

O ferramental de moldagem por injeção representa um investimento substancial no custo total de desenvolvimento de um produto e, embora muitos desenvolvedores de produtos estejam cientes de que os moldes são caros, eles ainda ficam chocados quando recebem orçamentos.

Freqüentemente, a razão para o alto custo das ferramentas é um projeto que não aproveita as vantagens do processo de moldagem por injeção, ao mesmo tempo que minimiza a dificuldade de criar recursos. Embora quase qualquer peça possa ser trabalhada se você tiver o fornecedor certo e capital suficiente, conhecer as dicas a seguir pode ajudá-lo a atingir sua intenção de projeto sem quebrar o banco.

Antes de entender por que um recurso pode custar mais do que outro para a ferramenta, primeiro temos que entender o que contribui para o custo de uma ferramenta. Um molde de injeção básico consiste em duas partes; um núcleo e uma cavidade, o espaço negativo entre eles é o que forma a sua parte. Qualquer recurso que não pode ser retirado diretamente da cavidade ou deslizado para fora do núcleo requer o que é conhecido como "ação". Ação em uma ferramenta é quando, seja pela natureza da abertura da ferramenta ou por um atuador secundário, uma peça da ferramenta é movida para permitir que a peça acabada seja ejetada do núcleo. Nem todas as ações paralelas são criadas iguais; pequenos cortes inferiores podem ser formados por um aumento nominal no preço usando ejetores angulares, enquanto grandes cortes inferiores ou recursos laterais podem precisar de um slide que pode ser uma parte significativa do custo da ferramenta. Como adicionar ação a uma ferramenta aumenta a complexidade da ferramenta, o custo aumenta naturalmente. Como regra geral, estimamos cerca de US $ 1.500 para cada ejetor em ângulo e cerca de US $ 4.000 para um puxão lateral.

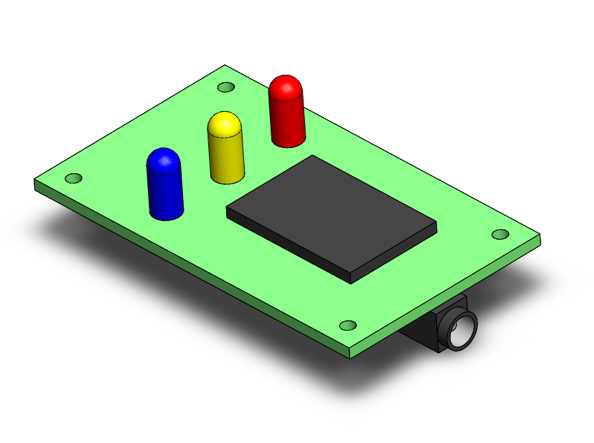

Vamos começar com um projeto de exemplo, um gabinete eletrônico simples. Para embalar o PCB mostrado abaixo, pode haver orifícios para algumas luzes e um local para a entrada do conector de alimentação.

Não se prenda a buracos

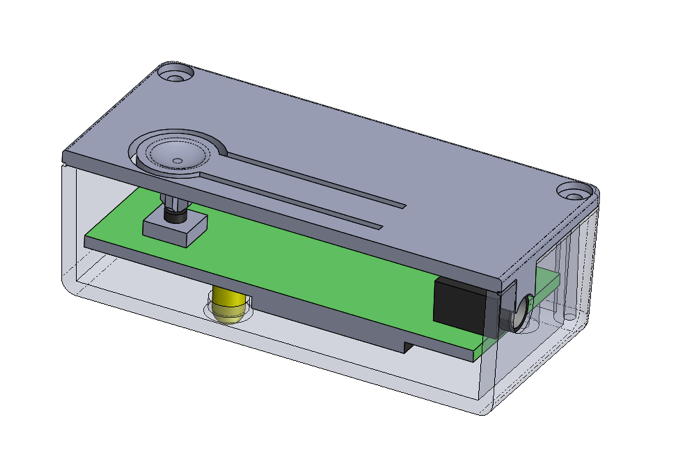

Fazer um invólucro rápido com orifícios para os LEDs e saliências de montagem é bastante simples, mas surge um problema comum ao contabilizar a tomada de alimentação. Muitas pessoas veem um conector circular e presumem que deveriam colocar um orifício circular para encaixar no conector. O problema é que fazer um furo na lateral de uma peça moldada exige uma ação da ferramenta, o que agrega custo.

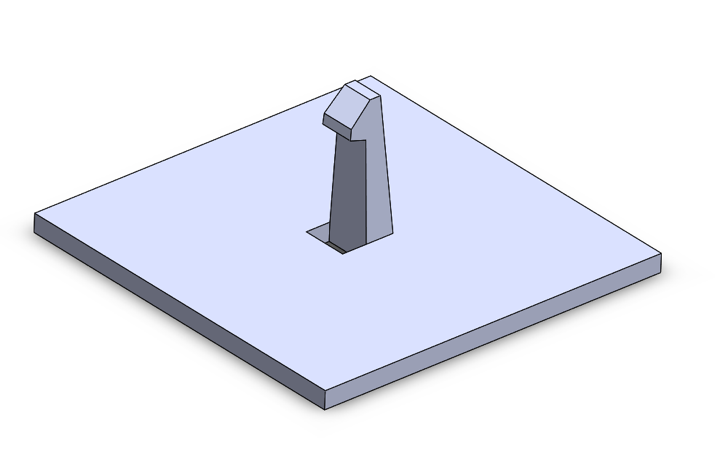

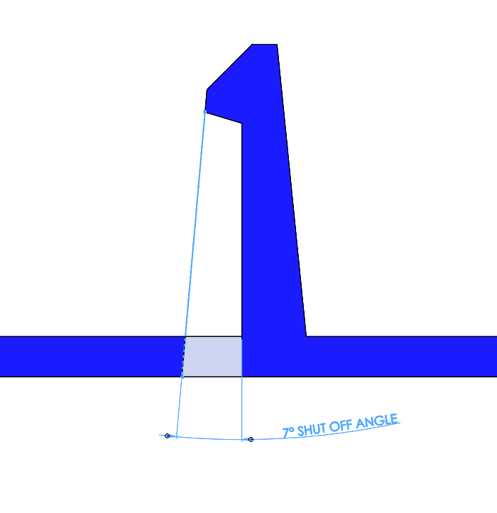

Uma opção de baixo custo para obter o mesmo resultado é adicionar um “orifício de rato” que é formado inteiramente pela manipulação da linha de partição, mantendo uma ferramenta de cavidade de núcleo simples. Se o orifício estiver próximo o suficiente da linha de partição, a abertura na parte inferior de um orifício de rato geralmente pode ser tolerada, mas se inaceitável, um orifício fechado pode ser formado por ter uma peça separada do conjunto preenchido na área inferior, conforme mostrado . Deve-se notar que as laterais desse buraco de rato são criadas pelo “fechamento” entre as duas metades do molde, portanto, pelo menos 7 ° de inclinação são necessários para vedar a junta contra o fluxo de plástico.

Saber qual botão apertar

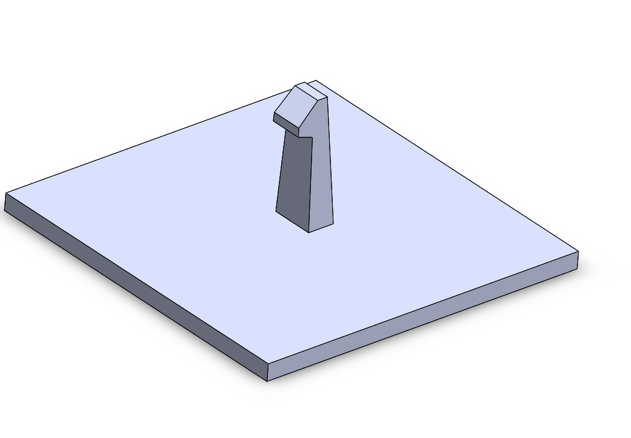

Os botões são um item ergonômico e estético importante para muitos produtos, portanto, muitas vezes, um aumento no custo é aceitável para criar a aparência necessária. No entanto, se os botões estiverem em uma área não visual, há uma maneira de criar botões sem adicionar peças ou custos extras. Ao criar um “trampolim” formado pela união do núcleo e da cavidade, podemos fornecer comprimento de material suficiente para que ele flexione e acione uma chave. Imagine que nosso PCB tem um botão de reset na parte inferior, já que não é uma superfície visual, podemos usar um grande trampolim para criar um botão fácil de usar, conforme mostrado abaixo. Formar isso dentro da peça é muito mais barato do que adicionar outra peça e montar.

O design depende dela

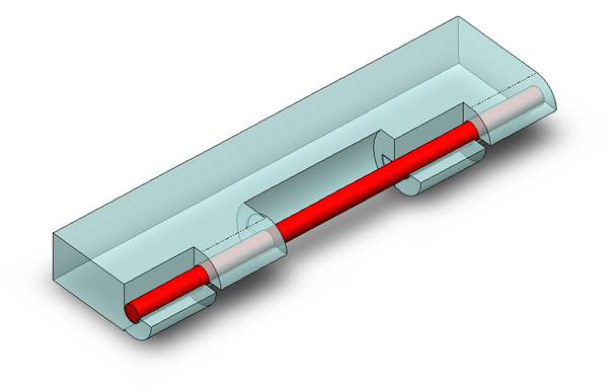

Outro recurso que muitas pessoas não percebem que aumenta o custo da ferramenta são as dobradiças. Freqüentemente, as pessoas imaginam uma dobradiça de plástico sólido com um pino de metal para girar, semelhante ao que vêem todos os dias em uma dobradiça de porta. No entanto, a menos que o orifício do pino esteja na direção de abertura ou fechamento do molde, ele exigirá uma ação ou uma operação secundária para ser criado. Existem duas ótimas opções para evitar isso; a primeira é usar uma dobradiça viva se o material permitir. Uma dobradiça viva usa material como o polipropileno que, ao passar por uma seção fina, permite que as peças sejam flexionadas milhares de vezes sem quebrar. Se uma dobradiça viva não puder ser usada por motivos geométricos ou materiais, o orifício para um pino de dobradiça pode ser criado alternando orifícios de mouse para criar uma dobradiça, conforme mostrado abaixo.

Fazer ganchos é muito fácil

Se você estiver projetando uma dobradiça, as chances são muito boas de que você também queira algum mecanismo para segurar o componente com dobradiça no lugar quando fechado, e esta é uma aplicação típica para um estalo. Os encaixes, por sua própria natureza, têm rebaixos e, embora possam ser obtidos com apenas um aumento moderado no custo usando o ejetor em ângulo, se um furo puder ser tolerado na peça, então os encaixes ou ganchos podem ser criados sem adicionar nenhum custo de ferramenta.

Esses recursos por si só não contribuem para o produto mais estético; no entanto, mantê-los em mente no início do processo de design resultará em um produto que atinja as metas visuais, funcionais e de custo. Trabalhar desde o início com ferramentas ou firmas de design experientes permitirá que você alcance o mercado dentro do orçamento, mantendo todos os recursos necessários para o funcionamento do seu produto.

Processo de manufatura

- 3 dicas para economizar energia / $ em suas instalações

- Dicas para manter tolerâncias rígidas

- Economize tempo com ferramentas de troca rápida

- Como a medição de alto desempenho pode reduzir os custos de ferramentas

- 3 dicas úteis para otimizar custos de fabricação

- Como reduzir os custos de usinagem CNC

- 6 dicas que você precisa saber no torneamento CNC

- Quais são os três elementos do custo de fabricação?

- Dicas práticas para prolongar a vida útil de seus socos

- 10 dicas para reduzir custos com ar comprimido