Queijo Curl

Antecedentes

Cachos de queijo, às vezes chamados de cachos de milho ou bolinhos de queijo, têm sido um lanche popular nos Estados Unidos desde os anos 1950. Esses petiscos crocantes de queijo são formados de farinha de milho, água, óleo e revestimentos aromatizados. Cachos de queijo são um petisco extrudado, o que significa que são cozidos, pressurizados e empurrados para fora de uma matriz que dá o formato específico do petisco. Em seguida, são assados (ou fritos, dependendo do produto) e temperados com azeite e temperos. Hoje, comemos salgadinhos de milho extrusado em formato de bola, cacheado, reto ou irregular, dependendo do formato da matriz. Os aromas adicionados após o cozimento ou fritura variam muito e as diferentes marcas têm sabores distintos. Esses lanches são lanches extremamente populares entre as crianças. A indústria de queijo curl os embala de modo que sejam uma escolha fácil para colocar na merenda escolar.

História

A invenção do cacho de queijo foi bastante acidental. Durante a década de 1930, a Flakall Company, que produzia ração à base de milho para gado, buscou uma maneira de produzir ração que não contivesse cascas pontiagudas e poeira de grãos e, por fim, produziu uma máquina que quebrava o grão em pequenos pedaços, fragmentando-o. A Flakall Company tornou-se fabricante de alimentos em flocos com sucesso. Um dia, enquanto Edward Wilson trabalhava como operador de flocos na Flakall Company, ele percebeu que os trabalhadores colocavam grãos de milho umedecidos na máquina para reduzir o entupimento. Ele descobriu que, quando a máquina de descamação funcionava continuamente, algumas partes dela ficavam muito quentes. O fubá umedecido saiu da máquina em tiras fofas, endureceu ao atingir o ar e caiu no chão. Wilson levou as fitas para casa, acrescentou óleo e sabor e fez os primeiros cachos de queijo. A empresa executou outro flaker apenas para a produção de Korn Kurls. Em 1950, a Adams Corporation estava produzindo em massa o Korn Kurl. Dezenas de pequenas empresas de salgadinhos seguiram a Adams Corporation e produziam cachos de queijo, com muitas criando seu formato especial usando matrizes inovadoras para seus salgadinhos extrudados. Hoje, talvez os petiscos de queijo mais populares sejam produzidos pela Frito-Lay, embora ela não oferecesse nenhum desses petiscos até 1980. Esta empresa oferece o produto em uma variedade de formatos e aromas (incluindo um aromatizado com pimenta caiena). Apesar de seu valor nutricional mínimo (são ricos em calorias e gorduras e oferecem pouca fibra ou proteína), são bastante populares. Estima-se que 82% dos americanos com famílias já comeram cachos de queijo em algum momento.

Matérias-primas

A extrusão do queijo em si é geralmente feita de dois ingredientes principais:fubá e água. Todos os outros ingredientes são pulverizados ou aplicados ao cacho de milho depois que ele sai da extrusora e é seco. Os revestimentos variam muito de acordo com o sabor e o fabricante. As extrusões podem ser pulverizadas com óleo de soja e / ou caroço de algodão e / ou coco. Em seguida, pós como queijo cheddar em pó, soro de leite em pó ácido, sabor artificial de queijo, sal e outras especiarias são frequentemente aplicados sobre o óleo.

O processo de fabricação

Esta seção se concentrará na produção de cachos de queijo assados. O processo para fazer

A etapa principal na fabricação de caracóis de queijo é a extrusão da mistura de fubá. Usando um parafuso cônico, a extrusora força a mistura contra o interior da câmara de extrusão, criando um efeito de cisalhamento quando a pressão é aumentada. Jaquetas de vapor alinham a câmara de extrusão para auxiliar no preparo da mistura da refeição. Quando a farinha de milho chega ao troquel, ela está quente, elástica e viscosa. A umidade é líquida sob alta pressão, mas muda para vapor quando atinge a pressão mais baixa no outro lado do processo de extrusão. O resultado é que a massa de fubá se expande e incha à medida que se move através do molde. Os cachos de queijo frito diferem apenas porque o produto é frito após a secagem. Em geral, o processo de fabricação de qualquer sopro extrudado é relativamente padrão. Inclui o aquecimento de grãos de grão e, em seguida, sujeitar a farinha a temperaturas e pressões extremamente altas. O amido na mistura é gelatinizado antes da sua extrusão e, à medida que a mistura gelatinosa é extrudida, é moldada e expandida.

A etapa principal na fabricação de caracóis de queijo é a extrusão da mistura de fubá. Usando um parafuso cônico, a extrusora força a mistura contra o interior da câmara de extrusão, criando um efeito de cisalhamento quando a pressão é aumentada. Jaquetas de vapor alinham a câmara de extrusão para auxiliar no preparo da mistura da refeição. Quando a farinha de milho chega ao troquel, ela está quente, elástica e viscosa. A umidade é líquida sob alta pressão, mas muda para vapor quando atinge a pressão mais baixa no outro lado do processo de extrusão. O resultado é que a massa de fubá se expande e incha à medida que se move através do molde. Os cachos de queijo frito diferem apenas porque o produto é frito após a secagem. Em geral, o processo de fabricação de qualquer sopro extrudado é relativamente padrão. Inclui o aquecimento de grãos de grão e, em seguida, sujeitar a farinha a temperaturas e pressões extremamente altas. O amido na mistura é gelatinizado antes da sua extrusão e, à medida que a mistura gelatinosa é extrudida, é moldada e expandida. Mistura

- 1 A farinha de milho é cuidadosamente escolhida para uso em cachos de milho tufado. O fubá deve ser de textura fina para dar uma sensação agradável ao ser consumido. Além disso, a farinha de milho com um baixo teor de umidade de 6-10% é usada neste processo. Muita umidade na refeição deixará o produto empapado. A farinha de milho inspecionada quanto ao teor de umidade é colocada em um recipiente de mistura e borrifada com uma névoa fina de água enquanto é mexida. Água despejada diretamente na refeição resultará na formação de glúten, distribuição desigual de umidade e aglomeração de grãos úmidos. Quando a consistência desejada é alcançada, a mistura é imediatamente extrudida. Manter a mistura por muito tempo frequentemente resulta em absorção adicional de água e a mistura não pode ser usada. Se a pasta de fubá não puder ser usada imediatamente, deve ser armazenada em um recipiente hermético.

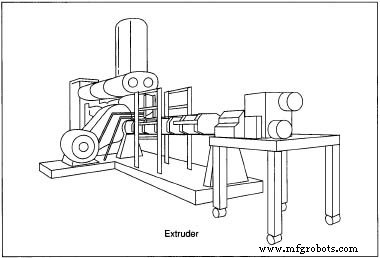

Extrudando as coletas

- 2 A mistura de fubá é carregada na parte superior da máquina de extrusão. O lote torna-se bastante gelatinoso à medida que é exposto ao calor, umidade e pressão. A mistura é então impelida através da extrusora usando uma broca ou parafuso cônico. Este parafuso força a mistura contra o interior da câmara de extrusão, criando um efeito de cisalhamento quando a pressão é aumentada. Jaquetas de vapor alinham a câmara de extrusão para auxiliar no preparo da mistura da refeição. Quando a farinha de milho chega ao molde, ela deve estar quente, elástica e viscosa. A umidade é líquida sob alta pressão, mas muda para vapor quando atinge a pressão mais baixa no outro lado do processo de extrusão. O resultado é que a massa de fubá se expande e incha à medida que se move através das matrizes de extrusão.

A forma da matriz é um aspecto crítico de seu produto porque dá ao produto seu formato distinto. Conforme a massa é empurrada através das matrizes, ela se parece com cobras fofas. Essas cobras extrudadas chamadas collettes são cortadas no comprimento desejado por uma faca rotativa.

Secagem das pinças

- 3 As coletas ainda contêm entre 6-10% de água neste momento (dependendo da receita e do fabricante) e devem ser secas. Então, as collettes são transportadas

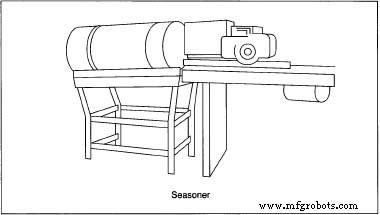

Os cachos de queijo extrudado podem ser temperados usando uma bobina de sabor. Nesse processo, os óleos, sabores, especiarias e cores são misturados em um tanque e borrifados nos cachos à medida que são despejados em um barril. Depois de aromatizados, os cachos são secos e embalados. a um grande forno chamado secador. Eles se movem continuamente pelo secador até emergirem na outra extremidade crocantes consideravelmente. O secador geralmente está a cerca de 59,9 ° C (140 ° F) - quente o suficiente para remover a umidade, mas não para escurecer a collette. As coletas levam cerca de cinco minutos para secar e são reduzidas a 1-2% de umidade.

Os cachos de queijo extrudado podem ser temperados usando uma bobina de sabor. Nesse processo, os óleos, sabores, especiarias e cores são misturados em um tanque e borrifados nos cachos à medida que são despejados em um barril. Depois de aromatizados, os cachos são secos e embalados. a um grande forno chamado secador. Eles se movem continuamente pelo secador até emergirem na outra extremidade crocantes consideravelmente. O secador geralmente está a cerca de 59,9 ° C (140 ° F) - quente o suficiente para remover a umidade, mas não para escurecer a collette. As coletas levam cerca de cinco minutos para secar e são reduzidas a 1-2% de umidade.

Separando as multas

- 4 Os finos ou pequenas partículas que são produzidos à medida que os collettes são transportados para os secadores devem ser separados dos collettes bem formados. (Os finos tendem a absorver óleo e aromatizantes e são indesejáveis de serem incluídos em um pacote de cachos de queijo. Alguns secadores modernos são autolimpantes e depositam automaticamente os finos em uma esteira transversal para remoção da máquina.

Dando sabor às collettes

- 5 Conforme as coletas se movem pelo forno, elas são enviadas para a estação de revestimento de sabor. Eles ainda são crocantes de fubá e devem receber uma cobertura para serem palatáveis. Eles podem ser revestidos usando um de dois métodos. No primeiro método, os cachos de milho extrudados são primeiro pulverizados com óleo vegetal e, em seguida, polvilhados com uma variedade de sabores secos, temperos e cores. No segundo método, os óleos, sabores, especiarias e cores podem ser misturados em um tanque e borrifados nas coletas à medida que são rolados no que é chamado de rolo de sabor. Em ambos os processos, é essencial que o óleo seja colocado na superfície da collette para que os sabores e especiarias grudem no lanche. Os lanches aromatizados agora ficam em uma esteira e secam antes de serem embalados.

Embalar os cachos de queijo

- 6 Os cachos de queijo se movem ao longo da esteira e são secos. Uma correia transportadora vibratória move os lanches até que caiam na balança. A balança pesa a quantidade certa de cachos para colocar em um saco e os coloca em uma rampa. (Os sacos de biscoitos de queijo podem ser feitos de polipropileno, que são resistentes à umidade e mantêm o produto crocante.) Enormes rolos de sacos achatados são carregados na balança, formados e preparados para receber os cachos de milho que caem nos sacos. Os sacos são então selados a quente. As caixas são embaladas e enviadas para um depósito.

Controle de qualidade

Uma das etapas mais importantes do controle de qualidade em todo o processo é selecionar o fubá para uso. Primeiro, deve ser finamente moído porque grãos grandes ou farinha granulosa resultam em uma sensação indesejável quando o produto acabado é consumido. A farinha de milho é testada quanto ao tamanho do grão, pesando 1,75 onças (50 g) de uma amostra representativa e bem misturada de farinha. Em seguida, a amostra de teste é transferida para a peneira superior de uma série de diferentes graus de peneira. O grão é espalhado por cima e agitado à medida que passa pelas peneiras. O grão que fica nas peneiras é considerado grosso demais para ser usado; esta quantidade é pesada e o grão aproveitável aproximado é calculado e comparado com as especificações enviadas do fornecedor. Em seguida, o teor de umidade do grão é avaliado porque a farinha de milho muito úmida ou muito seca criará um produto inferior. (Umidade excessiva causará a formação de baforadas pequenas, pesadas e duras, enquanto a farinha de milho muito seca criará baforadas leves, longas e retas. As baforadas que são muito secas vão queimar na secadora.) O teor de umidade é determinado pesando 0,07-0,105 oz (2-3 g) porção de fubá, colocando-a descoberta dentro de um forno por exatamente 60 segundos, depois pesando novamente as amostras e calculando a quantidade de perda de umidade. A refeição não deve perder mais de 0,2% do peso (umidade) do fubá, podendo ser considerado úmido demais para ser usado naquele momento.

Os equipamentos utilizados na fabricação dos snacks extrusados são calibrados e verificados com muito cuidado durante todo o processo de produção. Manuais da indústria e de tecnologia de alimentos indicam a taxa adequada de alimentação para e através da extrusora, o número de revoluções por minuto em que a extrusora deve funcionar, a temperatura da extrusora, a pressão (medida em Atmosferas) que deve ser mantida na extrusora , a velocidade da extrusora e a velocidade de rotação da faca que corta as pinças. Operadores humanos verificam constantemente as matrizes de extrusão para garantir que não estejam obstruídas. Extremamente importante é determinar a quantidade de água que deve ser adicionada ao fubá para que fique gelatinoso. O teor de umidade do produto ao entrar na extrusora, bem como ao sair (pouco antes da cozedura que o torna crocante), é avaliado cuidadosamente. A maquinaria é programada de forma que a duração dos processos descritos acima sejam perfeitamente cronometrados, a fim de garantir que cada etapa seja totalmente concluída.

O Futuro

O salgadinho de milho tufado é um produto manufaturado recentemente desenvolvido. Como tal, viu muitas variações e melhorias interessantes nas últimas duas décadas, em particular. As empresas estão constantemente buscando novos sabores para pulverizar nas coletas de fubá extrusadas. Recentemente, revestimentos muito picantes foram adicionados ao produto de uma empresa e eles estão vendendo bem. Uma empresa que vende máquinas de extrusão e matrizes anuncia que espera trabalhar com fabricantes de alimentos para desenvolver produtos novos e exclusivos. Além disso, é possível fazer a extrusão de outros grãos na extrusora e talvez a indústria de salgadinhos veja como os flocos de trigo ou centeio se vendem em um futuro próximo.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?

- Falha em queijos, pirralhos e aquecedores!!!