Canudo

Antecedentes

Um canudo é um tubo preparado usado para sugar uma bebida de um recipiente. Os historiadores teorizam que as primeiras palhas foram cortadas de hastes de trigo secas e foram nomeadas de acordo. Com o advento da era industrial, foram desenvolvidos métodos para produzir canudos em massa, enrolando folhas alongadas de papel revestido de cera em tubos ocos e cilíndricos. Isso foi conseguido enrolando papel revestido de parafina em torno de uma forma em forma de bastão e, em seguida, prendendo o papel com um adesivo. A palha inteira foi então revestida com cera para torná-la ainda mais impermeável. O revestimento de cera era importante porque o canudo era de papel e acabaria por absorver parte do líquido que estava sendo sugado. Assim, inevitavelmente, esses canudos de papel tornaram-se encharcados e inúteis. Na década de 1960, o papel foi amplamente substituído pelo plástico, que estava se tornando menos caro e cada vez mais sofisticado. A explosão da tecnologia do plástico levou a técnicas de fabricação de canudos plásticos por extrusão. Hoje, os canudos são feitos em uma ampla variedade de formas, cores e funções.

Matérias-primas

As palhas são feitas de uma mistura formulada de resina plástica, corantes e outros aditivos.

Plástico

Historicamente, os canudos eram feitos de papel, mas hoje o plástico de polipropileno é o material escolhido. O polipropileno é uma resina feita pela polimerização ou junção de moléculas de um gás propileno. Quando um grande número dessas moléculas são quimicamente enganchadas, elas formam esse material plástico sólido. O polipropileno foi desenvolvido pela primeira vez em meados da década de 1950 e tem muitas propriedades que o tornam adequado para uso na fabricação de palha. Esta resina é leve, tem boa resistência à abrasão, boa estabilidade dimensional e boa dureza superficial. Normalmente, não apresenta problemas de craqueamento por tensão e oferece excelente resistência química em altas temperaturas. Mais importante para esta aplicação, tem boas propriedades termoplásticas. Isso significa que ele pode ser derretido, formado em várias formas e, após reaquecimento, pode ser derretido e moldado novamente. Outro atributo importante desse plástico é que ele é seguro para contato com alimentos e bebidas. O polipropileno é aprovado para contato indireto com alimentos e, além de canudinhos, é utilizado na fabricação de diversos tipos de embalagens para alimentos, como embalagens de margarina e iogurte, celofane e diversos frascos e tampas.

Corantes

Corantes podem ser adicionados ao plástico para dar aos canudos uma aparência esteticamente agradável. No entanto, nos Estados Unidos, os corantes usados devem ser escolhidos de uma lista de pigmentos aprovados pela Food and Drug Administration (FDA) para contato com alimentos. Se os corantes não forem adequados para alimentos, eles devem ser testados para garantir que não vazem do plástico para dentro dos alimentos ou bebidas. Esses pigmentos são normalmente fornecidos na forma de pó e uma quantidade muito pequena é necessária para conferir cores brilhantes. Através do uso de vários corantes, canudos multicoloridos podem ser feitos.

Outros aditivos

Materiais adicionais são adicionados à fórmula plástica para controlar as propriedades físicas do canudo acabado. Plastificantes (materiais que melhoram a flexibilidade do polipropileno) podem ser adicionados para evitar que a resina se rache. Os antioxidantes são usados para reduzir as interações prejudiciais entre o plástico e o oxigênio do ar. Outros estabilizadores incluem filtros de luz ultravioleta, que protegem o plástico dos efeitos da luz solar e evitam que a radiação tenha um efeito adverso sobre o plástico. Finalmente, cargas inertes podem ser adicionadas para aumentar a densidade aparente do plástico. Todos esses materiais devem atender aos requisitos apropriados do FDA.

Materiais de embalagem

Os canudos são normalmente embrulhados em mangas de papel para uso individual ou embalados a granel em bolsas de plástico ou caixas de papelão.

O processo de fabricação

A fabricação da palha requer várias etapas. Primeiro, a resina plástica e outros componentes são misturados; a mistura é então extrudida em forma de tubo; a palha pode passar por operações especializadas subsequentes; e, finalmente, os canudos são embalados para envio.

Composição de plástico

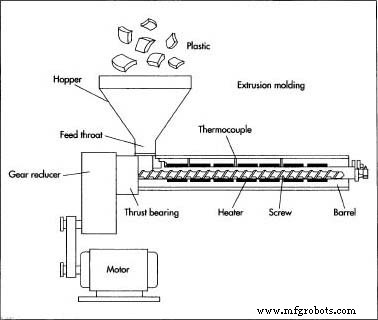

- 1 A resina de polipropileno deve primeiro ser misturada com os plastificantes, corantes, antioxidantes, estabilizantes e enchimentos. Esses materiais, na forma de pó, são despejados na tremonha de um misturador de extrusão que se mistura, derrete e forma grânulos de plástico misturado. Esta máquina pode ser considerada um moedor de carne longo, aquecido e movido a motor. Os pós são misturados e derretidos à medida que viajam pelo cilindro da extrusora. Parafusos de alimentação especiais são usados para empurrar o pó ao longo de seu caminho. A mistura de plástico derretido é espremida através de uma série de pequenos orifícios na outra extremidade da extrusora. Os orifícios moldam o plástico em fios finos com cerca de 0,125 polegadas (0,3175 cm) de diâmetro. Um método de composição ejeta esses fios na água de resfriamento, onde uma série de facas rotativas os corta em pequenos grânulos. O formato do grânulo é preferido para as operações de moldagem subsequentes porque os grânulos são mais fáceis de mover do que um pó fino. Esses pellets são então coletados e secos; eles podem ser posteriormente misturados ou revestidos com outros aditivos antes da embalagem. Os grânulos plásticos acabados são armazenados até que estejam prontos para serem moldados em canudos.

Extrusão de palha

- 2 Os pellets são transferidos para outro moldador de extrusão. A segunda extrusora é equipada com um tipo diferente de matriz, que produz uma forma de tubo oco. Os pellets são despejados em uma tremonha em uma extremidade da máquina e são forçados a passar por um longo canal por um mecanismo de parafuso. Este parafuso é girado no cilindro com a alimentação fornecida por um motor operando através de um redutor. Conforme o parafuso gira, ele move a resina para baixo do cilindro. Conforme a resina viaja pelo canal aquecido, ela derrete e se torna mais fluida. Para garantir um bom movimento e transferência de calor, o parafuso se encaixa dentro do cilindro com apenas alguns milhares de polegadas de folga. É usinado a partir de uma barra de aço sólida e as superfícies que quase tocam o cano são endurecidas para resistir ao desgaste. Quando a resina chega ao fim do cilindro, está completamente derretida e pode ser facilmente forçada para fora pela abertura do molde.

- 3 A resina sai da matriz em um longo fio em forma de canudo. Em seguida, ele é movido por um equipamento conhecido como extrator, que ajuda a manter a forma da palha durante o restante do processo de fabricação. Em alguns processos, é necessário puxar o canudo por placas especiais de dimensionamento para melhor controle do diâmetro. Essas placas são essencialmente folhas de metal com orifícios perfurados. Eventualmente, esse tubo alongado é direcionado através de um estágio de resfriamento - geralmente um banho-maria. Algumas operações passam o plástico sobre uma haste de metal resfriada, chamada de mandril, que congela a dimensão interna do canudo à da haste. Em última análise, os tubos longos são cortados no comprimento adequado por um conjunto de faca.

Operações especiais

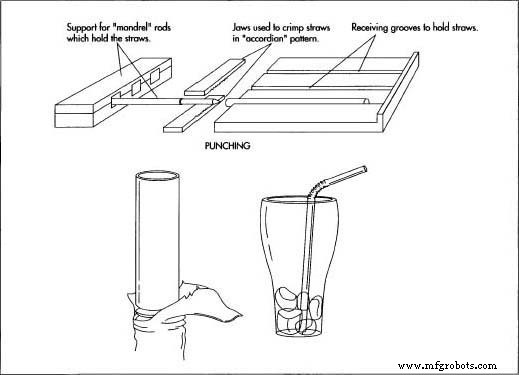

- 4 Os canudos com requisitos especiais de design podem ser submetidos a processamento adicional. Por exemplo, os chamados canudos "loucos", que têm uma série de voltas e voltas, podem ser dobrados em forma usando um equipamento de moldagem especial. Outro tipo de palha com requisitos especiais de fabricação é a palha "dobrável". Este tipo de canudo pode dobrar no meio e é feito com um dispositivo especial que cria

Canudos plásticos são extrudados através de uma máquina de moldagem por injeção. uma série de ranhuras que permitem a flexão do canudo. Essas ranhuras podem ser cravadas nos canudos em um processo de duas etapas. Primeiro, é necessário primeiro "pegar" o canudo para que possa ser manipulado. Isso pode ser feito espalhando-se os canudos em uma placa plana, que possui ranhuras. Os canudos tendem a rolar nas ranhuras e a permanecer lá. As ranhuras são espaçadas uniformemente e são adjacentes a uma placa de metal separada, que tem uma série de pinos de metal que se estendem a partir dela. Os pinos são alinhados paralelamente às ranhuras da placa. Uma vez que os canudos tenham pousado nas ranhuras, os pinos podem ser facilmente inseridos nos canudos. Os canudos podem então ser facilmente levantados e movidos em qualquer orientação, simplesmente manipulando a placa que segura os pinos. Os pinos de aço que prendem os canudos têm uma série de anéis paralelos cortados neles. Conforme os canudos são enrolados no pino, eles são presos por um par de mandíbulas de aço semicirculares, que possuem um conjunto complementar de anéis. As mandíbulas cravam uma série de anéis na palha. O padrão de crimpagem permite que os canudos dobrem sem fechar. Após essas operações, os canudos podem então seguir para o acondicionamento.

Canudos plásticos são extrudados através de uma máquina de moldagem por injeção. uma série de ranhuras que permitem a flexão do canudo. Essas ranhuras podem ser cravadas nos canudos em um processo de duas etapas. Primeiro, é necessário primeiro "pegar" o canudo para que possa ser manipulado. Isso pode ser feito espalhando-se os canudos em uma placa plana, que possui ranhuras. Os canudos tendem a rolar nas ranhuras e a permanecer lá. As ranhuras são espaçadas uniformemente e são adjacentes a uma placa de metal separada, que tem uma série de pinos de metal que se estendem a partir dela. Os pinos são alinhados paralelamente às ranhuras da placa. Uma vez que os canudos tenham pousado nas ranhuras, os pinos podem ser facilmente inseridos nos canudos. Os canudos podem então ser facilmente levantados e movidos em qualquer orientação, simplesmente manipulando a placa que segura os pinos. Os pinos de aço que prendem os canudos têm uma série de anéis paralelos cortados neles. Conforme os canudos são enrolados no pino, eles são presos por um par de mandíbulas de aço semicirculares, que possuem um conjunto complementar de anéis. As mandíbulas cravam uma série de anéis na palha. O padrão de crimpagem permite que os canudos dobrem sem fechar. Após essas operações, os canudos podem então seguir para o acondicionamento.

Embalagem

- 5 Os canudos são normalmente embalados em mangas de papel individuais após a fabricação. Esta embalagem é amplamente utilizada para aplicações onde cada canudo deve ser mantido higiênico. Um método de embalagem envolve carregar os canudos acabados em um funil de abastecimento. No fundo da tremonha há uma roda com ranhuras para receber a palha cortadas em torno de sua borda externa. Os canudos caem da tremonha e são recolhidos um de cada vez por esta roda giratória. À medida que a roda gira, ela move os canudos para uma segunda roda, que possui ranhuras que se conectam a uma fonte de vácuo. Folhas ou material de embalagem (envoltório de papel) são movidos para esta roda a partir de um rolo de abastecimento. O vácuo mantém o papel no lugar enquanto a roda principal alimenta canudos no topo do papel. Outra camada de papel é guiada sobre a primeira e o conjunto passa então por um rolo de vedação. As duas camadas de papel são então prensadas juntas com a aplicação de pressão ou seladas de outra forma. A folha selada de canudos então viaja ao longo do transportador para uma região de punção onde uma matriz pressiona e corta

Sulcos flexíveis podem ser cortados nos canudos em um processo de duas etapas. Como os canudos repousam em fendas, eles são presos por um par de mandíbulas de aço semicirculares, que prensam uma série de anéis no canudo. O padrão de crimpagem permite que os canudos dobrem sem fechar. canudos. As peças cortadas então movem-se ao longo de um transportador para uma área de coleta. Os canudos individuais podem ser agrupados e embalados em caixas ou bolsas para envio.

Sulcos flexíveis podem ser cortados nos canudos em um processo de duas etapas. Como os canudos repousam em fendas, eles são presos por um par de mandíbulas de aço semicirculares, que prensam uma série de anéis no canudo. O padrão de crimpagem permite que os canudos dobrem sem fechar. canudos. As peças cortadas então movem-se ao longo de um transportador para uma área de coleta. Os canudos individuais podem ser agrupados e embalados em caixas ou bolsas para envio.

Controle de qualidade

A qualidade da canudinha é determinada em uma série de etapas principais durante as fases de composição e extrusão do processo de fabricação, bem como após a extrusão ser concluída. Durante a composição, o processo de mistura deve ser monitorado para garantir que os componentes da fórmula sejam combinados nas proporções adequadas. Antes de iniciar o processo de extrusão, é uma prática comum purgar um pouco da resina pela extrusora. Essa purga ajuda a limpar o cilindro e atua como uma verificação para garantir que todos os sistemas de moldagem estejam funcionando corretamente. Nesta fase, os canudos de amostra podem ser verificados para garantir que alcançam as dimensões adequadas. Essas amostras também podem ser usadas para garantir que o equipamento de fabricação esteja operando na velocidade de linha adequada.

Durante o processo de extrusão, é fundamental que a resina seja mantida na temperatura adequada. Dependendo da temperatura de processamento (e do peso molecular do polímero), o plástico pode fluir tão lentamente quanto o alcatrão ou tão rapidamente quanto o xarope de milho. Se a temperatura estiver muito baixa, a viscosidade aumenta drasticamente e a resina não fluirá pelo molde. Se a temperatura estiver muito alta, pode ocorrer ruptura térmica. O superaquecimento pode causar alterações químicas na resina, enfraquecendo o plástico e tornando-o impróprio para uso na fabricação de canudos. Sob certas circunstâncias, ocorre o acúmulo de dados. Quando isso acontece, uma bola de plástico fica presa em algum lugar da matriz. Essa bola eventualmente se solta, fica presa à palha moldada e estraga sua aparência. Interações químicas indesejadas também podem afetar a qualidade dos canudos acabados durante o processo de extrusão. Um problema é a oxidação, que resulta do contato com o ar. Esta reação pode impactar negativamente o plástico. Da mesma forma, o plástico interage com qualquer umidade presente; pouca umidade pode tornar certas misturas de plástico muito frágeis.

Após a conclusão do processo de fabricação, é fundamental que a extrusora seja devidamente limpa. Uma limpeza completa é necessária porque diferentes tipos de plásticos de cores diferentes podem ser deixados para trás no cilindro da extrusora. Esse resíduo pode causar contaminação no próximo lote que for feito. A limpeza da matriz é feita quando a máquina ainda está quente e os vestígios de resina podem ser facilmente removidos do metal.

Subprodutos / resíduos

O principal resíduo da fabricação da palha é a resina plástica. A resina contaminada, superaquecida ou de outra forma danificada deve ser descartada. No entanto, canudos, que falham por outros motivos, podem ser retrabalhados. Esse processo de reaproveitamento do plástico é conhecido como remoagem e envolve a pulverização dos canudos e a refusão. Isso pode ser feito sem perda de qualidade devido à natureza termoplástica do polipropileno.

O Futuro

Existem vários novos desenvolvimentos interessantes na tecnologia da palha. Em primeiro lugar, misturas de plásticos novas e aprimoradas são constantemente avaliadas. Isso é necessário para manter os custos baixos, atender aos requisitos regulamentares e melhorar a qualidade. Além disso, novos métodos de processamento e design estão sendo desenvolvidos. Isso pode expandir os canudos para novas áreas. Por exemplo, cristais termolíquidos, um corante especial que responde às mudanças de temperatura, podem ser adicionados aos canudos para fazer com que mudem de cor ao entrar em contato com o líquido quente ou frio. Outras aplicações exclusivas incluem maneiras de imprimir canudos com a identidade da bebida (por exemplo, diet, cerveja preta, etc.). O canudo pode então ser usado para marcar o conteúdo da bebida. Outros avanços incluem canudos feitos por um processo de moldagem por sopro, que cria faces ou outros artefatos no meio do canudo.

Processo de manufatura

- 5 Benefícios do uso de dobradiças de plástico

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Boneca de plástico

- Laminado de amortecimento

- O que é plástico? Perguntas frequentes

- Fluência em materiais plásticos

- Melhores materiais de moldagem por injeção de plástico

- Moldes de injeção de plástico de alumínio versus aço

- Máquinas de moldagem por injeção

- Entendendo o plástico reforçado com fibra