Sistema de Jato de Ar para Alto Forno

Sistema de Jato de Ar para Alto Forno

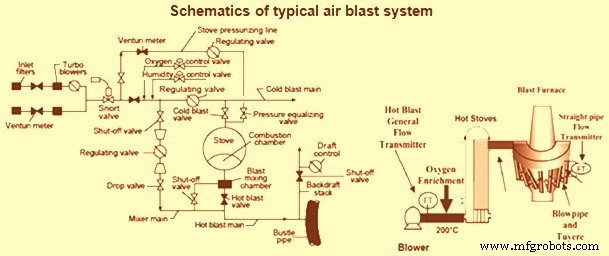

Um alto-forno (BF) produz ferro líquido (metal quente) pela redução da carga de minério com gases redutores. Os gases redutores são produzidos pela reação do oxigênio com coque e carvão. Este oxigênio faz parte do jato de ar quente enriquecido que é soprado e distribuído no fundo do BF através dos tubos retos, maçaricos e ventaneiras. o processo no BF a ocorrer é fornecido pelos sopradores de ar. Esses sopradores de ar pegam o ar da atmosfera e o comprimem até a pressão necessária. Este ar comprimido que está em temperaturas de até 200 graus C após a compressão é enriquecido com oxigênio e soprado para os fogões quentes onde a temperatura é elevada até 1.200 a 1250 graus C. Este ar quente é então levado para a tubulação de agitação através da tubulação principal. Os sistemas de jato de ar dos altos-fornos modernos de alta capacidade operam com temperaturas de até 1350 graus C e pressões de explosão até 5 kg/sq cm (g). Todo o processo é normalmente mostrado na Fig 1.

Fig 1 Esquema de um sistema típico de jato de ar

Os principais componentes de um sistema de sopro de ar de um alto-forno consistem em (i) soprador de ar, (ii) principal de sopro frio, (iii) salamandra de sopro quente junto com seu sistema de combustão, (iv) principal de sopro quente, (v) buzina tubulação, (vi) maçaricos e ventaneiras conhecidas como ventaneiras, (vii) conjunto de válvulas e (viii) instrumentos de controle.

O soprador de ar é o primeiro equipamento no sistema de jato de ar. Ele está localizado na casa do soprador e destina-se a fornecer jacto de ar frio para as estufas de jacto quente no volume de fluxo e pressão constantes desejados. Portanto, o controle de proteção contra surtos é um controle muito importante para um soprador de ar de alto-forno. Geralmente dois números de sopradores de ar são fornecidos para um alto-forno. Ele extrai o volume de ar da atmosfera e o comprime até a pressão necessária e o sopra na tubulação principal de jato frio. O ar comprimido geralmente está entre 150°C e 250°C, que é a temperatura resultante do calor de compressão no soprador de ar. Os sopradores de ar são acionados por turbina a vapor ou acionados por motor elétrico. O soprador de ar deve ser operado para atender às condições de fluxo de ar que, por sua vez, são determinadas pelas condições de operação do alto-forno. Além disso, eles precisam ter um nível de confiabilidade muito alto, pois o desempenho do alto-forno depende muito do desempenho do soprador.

Para gerar o ar de sopro, a maioria dos altos-fornos é equipada com turbo-sopradores centrífugos providos de três ou quatro estágios. Para alguns dos altos-fornos muito grandes, dois sopradores operam em paralelo. No entanto, com altos-fornos muito grandes, os sopradores axiais podem ser usados com mais eficiência. Os altos-fornos modernos têm compressores isotérmicos radiais axiais ou axiais que são projetados para lidar com grandes volumes de fluxos de ar dentro de invólucros relativamente pequenos, mantendo excelentes eficiências.

O jato frio principal conecta o ventilador de ar e os fogões de jato quente. Normalmente não é revestido, uma vez que a temperatura do jateamento frio está normalmente entre 150 graus C a 250 graus C. No entanto, em alguns fornos, como medida de economia de energia, a linha de jateamento frio é isolada. Na extremidade da salamandra do jacto de frio principal encontram-se as válvulas de jacto de frio para as salamandras e a linha de misturadores que está equipada com uma válvula borboleta. Para manter uma temperatura constante de sopro quente para o alto-forno, um termopar na tubulação principal de sopro quente controla esta válvula borboleta na linha do misturador e proporciona a quantidade de ar entregue ao fogão e a quantidade que o desvia.

Quando um fogão aquecido começa a explodir, a temperatura do ar aquecido é muito mais alta do que a temperatura de explosão quente desejada, de modo que uma parte significativa do ar deve contornar o fogão. À medida que o calor é retirado da salamandra e a temperatura diminui, a válvula borboleta da linha misturadora deve fechar gradualmente e forçar mais ar através da salamandra. Em alguns sistemas de troca automática de estufas, a posição da válvula reguladora é utilizada como sinal que inicia uma troca de estufas.

A tubulação de ar frio também é equipada com uma válvula de snort, geralmente localizada próxima ao alto-forno, que é aberta quando é necessário diminuir rapidamente a pressão de explosão. Isso descarrega o ar frio de sopro para a atmosfera e mantém uma pressão positiva na linha de sopro frio para que o gás do forno não possa voltar para o soprador de ar. Devido à rápida descarga de ar quando a válvula snort é aberta, ela normalmente é equipada com um silenciador.

Em instalações onde o jato de ar é enriquecido com oxigênio, o oxigênio pode ser adicionado à pressão atmosférica na entrada do turbo-ventilador ou pode ser adicionado sob pressão no tubo principal de jato frio. A umidade é adicionada no jateamento frio principal quando é necessária para o controle de umidade do jateamento.

A estufa de sopro quente é uma instalação para fornecer continuamente o sopro de ar quente para um alto-forno. Antes de o jato de ar ser entregue às ventaneiras do alto-forno, ele é pré-aquecido passando-o através de estufas regenerativas a quente que são aquecidas principalmente pela combustão do gás de topo do alto-forno (gás BF). Desta forma, parte da energia do gás de topo é devolvida ao alto-forno na forma de calor sensível. Essa energia térmica adicional devolvida ao alto-forno como calor reduz substancialmente a necessidade de coque de alto-forno e facilita a injeção de combustíveis auxiliares, como carvão pulverizado, em substituição ao caro coque metalúrgico. Isso melhora a eficiência do processo. Os fogões a quente de um alto-forno moderno têm as seguintes características.

- Atingimento de combustão de alta eficiência – Obtenção de combustão de alta eficiência mesmo na operação apenas com gás de alto-forno.

- Menor radiação de calor do corpo do fogão.

- Baixos custos de construção.

- Alta vida útil do fogão -A vida útil esperada de um fogão moderno é de cerca de 40 anos

- Eliminação completa de rachaduras por corrosão sob tensão.

- Baixa concentração de CO não queimado acima da superfície superior dos tijolos xadrez.

A maioria dos altos-fornos está equipada com três fogões a quente, embora em alguns altos-fornos existam quatro fogões. Os fogões são altos, estruturas cilíndricas de aço revestidas com isolamento e quase totalmente preenchidas com tijolos xadrez onde o calor é armazenado e depois transferido para o jato de ar. Cada fogão é tão grande em diâmetro quanto o alto-forno, e a altura da coluna de damas é cerca de 1,5 vezes maior que a altura de trabalho do alto-forno. Nos altos-fornos modernos, a relação do tamanho do fogão com o tamanho do forno é ainda maior. Os fogões de explosão quente foram descritos separadamente no artigo http://www.ispatguru.com/generation-of-hot-air-blast-and-hot-blast-stoves/.

O jato de ar quente é fornecido das estufas de explosão quente para o alto-forno através de um grande duto revestido de refratário chamado de principal de explosão quente. Uma alta temperatura consistente do jato de ar quente é fundamental para a operação eficiente do alto-forno. Os projetos da rede de jateamento quente junto com o tubo de agitação são para abordar os movimentos do sistema e as expansões residuais para proporcionar uma operação sem problemas. O projetista do jato principal do alto-forno enfrenta vários desafios únicos. O jacto principal é tipicamente um tubo de grande diâmetro sujeito a uma série de componentes de expansão térmica. O sistema de juntas de dilatação deve ser concebido para acomodar os movimentos térmicos nos sentidos X, Y e Z das ligações de derivação da salamandra, conduta principal e ramal. Os movimentos térmicos são devidos a variações na temperatura da pele causadas pela mídia, bem como variações na temperatura dos tirantes e estruturas devido a mudanças nas condições ambientais. Também devem ser consideradas as forças e movimentos impostos nas conexões e estruturas do fogão, bem como as tensões no sistema de tubulação de jateamento a quente. Finalmente, as juntas de expansão devem operar ao longo da longa campanha do alto-forno com a mínima necessidade de manutenção.

Há um grande número de válvulas e conexões que são necessárias para o sistema de jato de ar. Algumas das principais válvulas são dadas abaixo.

- Válvula de sopro frio – Destina-se à separação completa da salamandra do alto-forno da rede de sopro frio. É instalado no jacto de ar frio horizontal perto da salamandra.

- Válvula Snort – É instalada na linha principal de jateamento frio. A válvula tem um dispositivo de sopro. Serve para regular a quantidade de jato de frio que está sendo fornecido aos fogões, sem criar a contrapressão no soprador, pois o excesso de ar é soprado através de um dispositivo de sopro que é interligado mecanicamente com a válvula principal para abertura / fechamento proporcional .

- Válvula de jateamento a quente - Destina-se à separação do alto-forno quente do alto-forno do alto-forno principal, ao operar o fogão no modo 'no aquecimento' ou na separação completa do alto-forno. Esta válvula é instalada no jacto principal horizontal perto da salamandra.

- Válvula atmosférica – Destina-se a liberar a estufa do alto-forno da chaminé.

- A válvula aceleradora de gás - Ela é projetada para o controle de gás fornecido ao queimador de gás do fogão de jateamento quente e a liberação total do conduíte queimador de gás como na operação normal e em caso de falha de fornecimento de energia. Ele é instalado na seção vertical do conduíte de gás.

- Válvula do acelerador de mistura - Destina-se a ajustar a taxa de jateamento frio. Ele é montado na seção vertical do jato frio principal próximo ao fogão.

- Válvula da chaminé – Destina-se a separar a estufa do alto-forno da chaminé.

- Válvula separadora – É projetada para sobreposição rápida da seção da linha de ar de mistura em caso de interrupção do fornecimento de jateamento no forno. Ele é instalado na seção horizontal da linha de ar de mistura de jateamento frio.

O tubo circular de grande diâmetro que circunda o alto-forno acima do nível do manto é chamado de tubo de agitação. Ele é usado para distribuir o ar quente do jato quente principal para o forno através de vários bicos chamados ventaneiras. O tubo de agitação é revestido internamente com refratário para isolar e proteger o invólucro de aço externo do ar de alta temperatura interno.

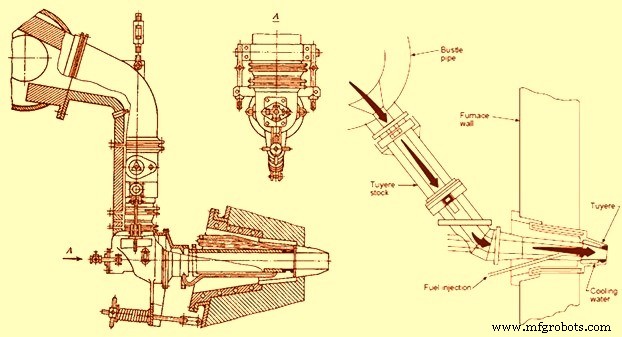

Tuyeres são pequenas tubulações que permitem que o ar quente da tubulação de agitação entre no alto-forno. São bicos de formato especial através dos quais o jato de ar quente é injetado no alto-forno. Eles são feitos de cobre e geralmente são resfriados a água, pois são expostos diretamente à temperatura do forno. Eles estão localizados ao redor do alto-forno como raios no cubo de uma roda de bicicleta. Estoque Tuyere é a montagem de gooseneck, fole de expansão, tubo de conexão, cotovelo, olho mágico, tubo de sopro, arranjo de fixação e dispositivo de tensionamento. Os estoques de ventaneiras, como a conexão entre a buzina e a ventaneira, se adaptam aos movimentos relativos entre o sistema de entrega do jato quente e o alto-forno.

O maçarico, que conecta o sistema de jato quente à ventaneira, se encaixa em um assento esférico usinado na base da ventaneira. O resfriador de ventaneira e a ventaneira são resfriados a água. Em altos-fornos modernos que utilizam temperaturas de sopro quente acima de 1150 graus C, as passagens de água do corpo da ventaneira são projetadas para manter a velocidade da água acima de 20 m/s e as passagens de água do nariz da ventaneira são projetadas para manter a velocidade da água acima de 28 m/s para melhorar a taxa de transferência de calor. Em alguns dos altos-fornos modernos, o nariz do maçarico também é resfriado a água, embora na maioria dos fornos mais antigos isso não seja feito. A lança de injeção de combustível entra pela parede do maçarico e geralmente descarrega o combustível ligeiramente fora da linha central e cerca de 50 mm atrás do nariz do maçarico. Alguns altos-fornos são equipados com sistemas de injeção dupla que possuem duas aberturas no maçarico para facilitar o abastecimento de múltiplos combustíveis. Com o aumento do uso de carvão pulverizado como combustível da ventaneira, a colocação da lança de injeção é mais crítica para impedir o impacto no interior da ventaneira e para uma melhor combustão do carvão. A zarabatana é mantida firmemente contra a ventaneira por tensão na haste do freio, que conecta a coronha da ventaneira à jaqueta da lareira. A mola do freio na extremidade da haste do freio permite movimento limitado à medida que o maçarico se expande e se contrai com as mudanças na temperatura do jato quente. O maçarico em si é um tubo de liga de aço revestido com material refratário para evitar que o metal fique muito quente.

Os principais componentes da ventaneira estão firmemente conectados com as superfícies cônicas polidas por meio do conseqüente arranjo próximo da próxima peça na anterior. Assim, as superfícies afuniladas fechadas proporcionam a integridade estanque da junta. Uma perturbação do ciclo de aquecimento operacional, bem como qualquer vazamento de uma das juntas no estoque da ventaneira, resulta na queima dos elementos construtivos e falhas.

A ventaneira, o resfriador da ventaneira e o tubo de sopro operam em caso de condições de temperatura mais pesadas. O resfriador de ventaneira é colocado no peito do forro do forno. O bocal é acoplado à ventaneira que já está com 250 mm a 350 mm de profundidade dentro do corpo do alto-forno.

Os tubos de sopro são geralmente feitos de aço com revestimento do revestimento refratário cerâmico especial. As ventaneiras são feitas de cobre. Anteriormente, as ventaneiras do tipo arte eram feitas de folhas de cobre prensadas, com espessura de parede de até 8 mm. Hoje em dia as ventaneiras são geralmente feitas de cobre fundido centrífugo o que garante a máxima vida útil da ventaneira por meio da alta manufaturabilidade que proporciona a maior homogeneidade do material e a ausência de micro poros. No entanto, este método é um pouco mais caro do que a fabricação de ventaneiras por meio de fundição a vácuo. Este último também é aplicado às vezes na produção das ventaneiras e tem um custo de conversão menor, mas existe a possibilidade de uma leve não homogeneidade do material. De qualquer forma, o método de fundição da produção das ventaneiras quase suplantou a aplicação da construção soldada das ventaneiras devido à sua menor capacidade operacional apesar do menor custo de produção que também está associado à fundição do resfriador de ventaneiras de cobre oco. O refrigerador de ventaneira também é fabricado por fundição e é feito de cobre (menos frequentemente de bronze). Ele é montado no peito do forro do forno e fixado através do flange com a solda adicional ao revestimento da fornalha.

A ventaneira do alto-forno é resfriada pela água fornecida a uma taxa de 15 – 25 cum/hora diretamente para a face interna da ventaneira. A temperatura de aquecimento da água de resfriamento descarregada não deve exceder 15 graus C. A pressão da água de resfriamento fornecida à face da ventaneira e do resfriador da ventaneira normalmente não excede 5 – 10 kg/sq cm. A utilização do cobre (com teor mínimo de 99,5% Cu) como material de construção permite a remoção eficaz do calor do corpo cônico da ventaneira operando em condições extremamente quentes.

Na parte de trás da ventaneira, na linha central do maçarico e da ventaneira, há uma pequena abertura através da qual uma haste pode ser inserida para limpar o material do maçarico. A abertura é fechada por uma tampa que pode ser aberta quando necessário, mas é à prova de gás quando fechada. Nesta tampa, chamada de tampa de ventaneira ou postigo, há uma mira de vidro coberta que permite ao operador inspecionar o interior do forno diretamente na frente da ventaneira. A parte superior da coronha é conectada por uma junta giratória ao bocal revestido de refratário do pescoço de ganso ao qual é fixada por olhais e chaves que se encaixam nos assentos das barras suspensas. Cada pescoço de ganso, por sua vez, é conectado por flanges e parafusos a um gargalo que se estende radialmente a partir do diâmetro interno do tubo de agitação. Os estoques Tuyere são projetados para longa vida útil e fácil manuseio. Os esquemas de um arranjo de estoque típico de ventaneira são mostrados na Fig. 2.

Fig 2 Esquema de arranjos típicos de estoque de ventaneiras

Processo de manufatura

- Sistema de automação, medição e controle de processos de alto forno

- Uso de Nut Coke em um Alto Forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Como cuidar adequadamente do seu compressor de ar

- Entendendo o sistema de ar condicionado automotivo

- Entendendo o sistema de suspensão a ar

- Diretrizes para projetar um sistema de ar comprimido

- Dicas de serviço de verão para seu sistema de ar comprimido

- Controladores centrais para sistemas de compressores de ar