Envoltório plástico

Antecedentes

O envoltório plástico é uma forma de embalagem de alimentos que consiste em uma película fina de polímero flexível e transparente que se adere a si mesma e aos recipientes de alimentos para formar uma vedação hermética. O plástico mantém os alimentos frescos protegendo-os do ar e evitando que os alimentos secos absorvam a umidade e os alimentos úmidos percam a umidade. Ele também sela os odores para evitar que eles se espalhem para outros alimentos armazenados nas proximidades.

Os plásticos são polímeros artificiais; isto é, eles consistem em moléculas gigantescas formadas pela combinação de milhares de pequenas moléculas do mesmo tipo em uma longa cadeia. Essas pequenas moléculas são conhecidas como monômeros, e o processo de combiná-las é conhecido como polimerização. Os polímeros naturais incluem substâncias familiares como seda, borracha e algodão.

O primeiro plástico foi feito pelo químico britânico Alexander Parkes em 1862, que produziu uma substância que chamou de Parkesine a partir do algodão, ácido nítrico, ácido sulfúrico, óleo de rícino e cânfora. Dois anos depois, nos Estados Unidos, John Wesley Hyatt aprimorou este produto e o chamou de celulóide. A celulóide foi um tremendo sucesso e foi usada para fazer muitos produtos diferentes, mas era altamente inflamável.

O primeiro polímero completamente artificial (ao contrário do celulóide, que era um derivado do polímero natural da celulose) foi a baquelita, produzida a partir de fenol e formaldeído pelo químico belga Leo Baekeland em 1908. Muitos outros polímeros foram desenvolvidos durante o século 20, incluindo tais produtos importantes como borracha artificial e fibras artificiais como o náilon.

O primeiro plástico usado para embrulhar foi o celofane, outro derivado da celulose inventado pelo químico suíço Jacques Brandenberger em 1911. Tinha a vantagem de ser transparente e já era usado para embalagens em 1924. O celofane era a forma mais comum de filme plástico fabricado até 1963, quando foi ultrapassado pelo polietileno.

O polietileno foi descoberto por acidente por pesquisadores da empresa britânica Imperial Chemicals Industries em 1933, quando eles misturaram benzeno e etileno em alta temperatura e pressão. O polietileno foi usado pela primeira vez principalmente como material de isolamento elétrico. Ele foi transformado em filme pela primeira vez em 1945 pela Visking Corporation nos Estados Unidos, e sua popularidade cresceu desde então.

O cloreto de polivinila (PVC) foi produzido antes da Segunda Guerra Mundial e originalmente era usado como um substituto inferior da borracha, mas os filmes dessa substância não eram feitos em qualquer quantidade até a década de 1950. O PVC é usado hoje em muitos produtos diferentes, como canos, pisos, cabos elétricos, sapatos e roupas, bem como em embalagens plásticas.

O filme de cloreto de polivinilideno (PVDC) foi desenvolvido pela Dow Chemical Company durante a Segunda Guerra Mundial para uso militar. Ele oferecia um alto grau de proteção contra umidade e resistência a óleos, graxas e produtos químicos corrosivos, por isso era usado para embalar equipamentos sensíveis, como dispositivos óticos e componentes de motores de aeronaves. Dentro

1952 foi oferecido ao público sob o conhecido nome comercial Saran Wrap.

1952 foi oferecido ao público sob o conhecido nome comercial Saran Wrap. Matérias-primas

A maioria dos envoltórios plásticos domésticos é feita de polietileno, PVC ou PVDC. Esses polímeros são todos derivados de hidrocarbonetos simples, como metano ou etileno, que são produzidos a partir do gás natural ou do petróleo. O polietileno é feito diretamente do etileno. O PVC é feito de cloreto de vinila, derivado de etileno, ou de acetileno, derivado de metano. O PVDC é feito de cloreto de vinil e cloreto de vinilideno, um derivado do 1,1,2-tricloroetano, que por sua vez é derivado do etileno ou acetileno.

Alguns filmes plásticos, incluindo o celofane, são derivados da celulose, que é obtida da polpa de madeira ou de linters, fibras minúsculas que se agarram às sementes de algodão depois que as fibras mais longas de algodão foram removidas por uma descaroçadora de algodão. Pelo menos uma forma de filme plástico (Pliofilm, uma marca comercial da Goodyear) é derivada da borracha.

O processo de fabricação

Processamento de matérias-primas

- 1 Os produtos químicos necessários para sintetizar polímeros são geralmente obtidos do petróleo. O petróleo bruto é aquecido em um forno a cerca de 752 ° F (400 ° C). Os vapores do óleo movem-se para uma coluna de fracionamento, uma torre alta contendo uma série de câmaras. As câmaras são mais quentes na parte inferior da torre e mais frias na parte superior. As várias substâncias que constituem o petróleo sobem pelas câmaras como gases até atingirem a temperatura em que se tornam líquidas. Como cada substância tem um ponto de ebulição diferente, elas se liquefazem em câmaras diferentes e podem ser separadas e coletadas.

- 2 A maioria dos polímeros começa com hidrocarbonetos muito simples que têm baixo ponto de ebulição. Essas substâncias não se liquefazem na coluna de fracionamento, mas permanecem na forma de gases que podem ser removidos do topo da torre. Eles também podem ser obtidos do gás natural, que é principalmente metano. Outra fonte desses produtos químicos é a nafta, uma mistura de hidrocarbonetos líquidos, obtida de uma coluna de fracionamento, mais pesada que a gasolina mas mais leve que o óleo pesado. A nafta é aquecida sob pressão para quebrar os hidrocarbonetos líquidos em moléculas menores, um processo conhecido como craqueamento. Um catalisador é adicionado para permitir que o craqueamento ocorra a uma temperatura e pressão mais baixas do que aconteceria sem ele. O catalisador pode ser uma argila natural ou artificial (uma mistura de alumina e sílica ou um zeólito (qualquer um dos vários minerais contendo alumínio, silício, oxigênio e outros elementos em combinação com água). O craqueamento catalítico geralmente ocorre a uma temperatura de cerca de 932 ° F (500 ° C) sob uma pressão de cerca de 100 quilo-pascais. A nafta craqueada é então destilada de maneira semelhante à de uma coluna de fracionamento para separar seus componentes.

Polimerização

- 3 O polietileno é polimerizado a partir do etileno, obtido por craqueamento. O etileno é aquecido em uma câmara de pressão a cerca de 338 ° F (170 ° C) a uma pressão de cerca de 200.000 quilopascais na presença de uma pequena quantidade de oxigênio. O oxigênio quebra o etileno em radicais livres, que se combinam para formar cadeias de polietileno. Cerca de um por cento de um gás que não reage, como o propano, é adicionado para evitar que as correntes se tornem muito longas.

- 4 O PVC é polimerizado a partir do cloreto de vinila, que pode ser obtido misturando acetileno com ácido clorídrico ou etileno com cloro. O etileno é mais comumente usado porque é obtido de forma eficiente a partir do craqueamento da nafta. Se o acetileno for usado, ele deve primeiro ser sintetizado aquecendo o metano a cerca de 2.732 ° F (1500 ° C) ou por meio de várias outras reações químicas. O cloreto de vinil é misturado com água e agitado para formar uma suspensão, da mesma forma que o óleo e o vinagre são misturados para formar o molho de salada. Vários agentes de suspensão, como amido e gelatina, são adicionados para evitar que a mistura se separe. A temperatura da suspensão é elevada para cerca de 104 ° F (40 ° C) ou 122 ° F (50 ° C) e um iniciador, geralmente um peróxido orgânico, é adicionado para iniciar a reação. As moléculas de cloreto de vinila reagem umas com as outras para formar cadeias de PVC. A mistura é resfriada e as partículas de PVC são separadas da água em uma centrífuga e secas em estufa.

- 5 O PVDC é polimerizado a partir de uma mistura de cerca de 15% de cloreto de vinil e cerca de 85% de cloreto de vinilideno. Para produzir cloreto de vinilideno, primeiro 1,1,2-tricloroetano é feito misturando acetileno, ácido clorídrico e cloro, ou misturando etileno e cloro. O 1,1,2-tricloroetano então reage com hidróxido de cálcio ou hidróxido de sódio para produzir cloreto de vinilideno. A polimerização do PVDC ocorre quase da mesma maneira que o PVC.

- 6 O polietileno é naturalmente flexível, mas PVC e PVDC devem ter plastificantes adicionados ou eles serão duros e rígidos. Vários ésteres orgânicos e inorgânicos podem ser usados como plastificantes. Geralmente o plastificante líquido é lentamente pulverizado em pó de polímero seco e aquecido a cerca de 302 ° F (150 ° C) para formar uma mistura homogênea.

Fazendo filme plástico

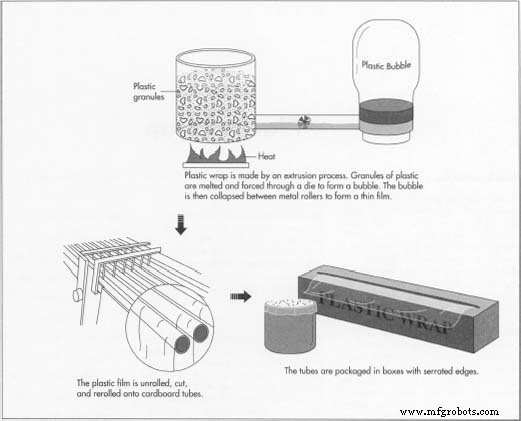

- 7 O envoltório de plástico é feito por extrusão. Neste processo, os grânulos de plástico são aquecidos até derreterem a cerca de 212 ° F (100 ° C) para polietileno e cerca de 392 ° F (200 ° C) para PVC e PVDC. O líquido é então forçado a passar por um molde para formar um tubo de plástico quente e elástico. Em intervalos regulares, o ar comprimido é soprado na lateral do tubo em movimento para formar grandes bolhas. Isso estica o plástico até a espessura desejada. O plástico fino esfria rapidamente e a bolha é colapsada entre rolos de metal para formar um filme. O filme é enrolado em um grande rolo de metal para formar um rolo que pode conter vários quilômetros de filme plástico. O filme plástico nesses rolos é então desenrolado, cortado no comprimento adequado (geralmente cerca de 49 pés [15 m]) e largura (cerca de 1 pé [0,33 m]) e enrolado novamente em pequenos tubos de papelão. (Este enrolar, desenrolar e enrolar novamente tende a dar ao invólucro de plástico uma leve carga negativa de eletricidade estática, que o ajuda a se agarrar.) Os tubos de papelão do invólucro de plástico são colocados em caixas de papelão com uma borda serrilhada na abertura para que o o consumidor pode rasgar o comprimento desejado. Alguns também têm um ponto pegajoso na caixa para prender a borda do plástico para que não grude no tubo. As caixas de plástico são empilhadas em caixas de papelão e enviadas aos varejistas.

Controle de qualidade

Existe uma variedade de testes padrão para garantir que o envoltório de plástico seja eficaz. Os mais importantes são os testes de permeabilidade, resistência ao impacto e resistência ao rasgo.

A permeabilidade ao vapor de água é medida enchendo um prato com cloreto de cálcio, uma substância altamente absorvente de água. É coberto com uma amostra de filme plástico e pesado. O prato é então colocado em uma câmara com temperatura e umidade controladas. Depois de um certo tempo, o prato é pesado novamente. O aumento de peso mostra quanto vapor de água passou pelo plástico. Este teste também pode ser feito enchendo o prato com água em vez de cloreto de cálcio e medindo a diminuição do peso para ver quanto vapor de água escapou. Esses testes são realizados a 73 ° F (23 ° C) com umidade relativa de 50%, a 90 ° F (32 ° C) com umidade relativa de 50% e a 100 ° F (38 ° C) com um umidade relativa de 90%.

A permeabilidade do gás é medida colocando uma amostra de filme plástico entre duas câmaras. A câmara superior contém uma pressão de 100 quilopascais, e a câmara inferior contém um vácuo conectado a um tubo contendo mercúrio líquido. Conforme o ar na câmara superior passa pelo invólucro de plástico, aumenta a pressão na câmara inferior e força a queda do nível de mercúrio. A mudança no nível revela quanto ar penetrou no plástico.

A resistência ao impacto é medida descartando pesos de tamanho crescente em amostras de teste até que metade delas se quebre, ponto em que o peso é registrado. Também pode ser medido enchendo sacos feitos de filme plástico que está sendo testado com areia e deixando-os cair em uma superfície dura de alturas crescentes até que se rompam. A altura em que isso ocorre é então registrada. A resistência ao impacto também é medida atirando uma pequena bola de aço impulsionada por ar pressurizado através de uma folha de plástico e medindo o quanto o plástico a retarda.

A resistência ao rasgo consiste na força de iniciação do rasgo (a força necessária para iniciar um rasgo) e na força de propagação do rasgo (a força necessária para continuar um rasgo). Para medir a força de iniciação ao rasgo, uma amostra em forma de V raso é puxada entre duas mandíbulas até começar a rasgar. Esta forma incomum é selecionada para fornecer um ângulo de 90 graus que fornece um ponto de partida controlado para o rasgo. A resistência à propagação do rasgo é medida separando uma amostra contendo uma fenda pré-cortada.

Em geral, o PVDC é mais forte e menos permeável do que o polietileno, que é menos permeável do que o PVC.

Preocupações ambientais

Como o plástico é difícil, senão impossível, de reciclar e raramente é reutilizado, ele contribui para o desperdício. Um grupo de consumidores, considerando fatores como a energia e as matérias-primas necessárias para a manufatura, os resíduos liberados durante a manufatura e descarte, a capacidade de ser reciclado e as quantidades típicas usadas, classificou o envoltório plástico como "Bom". Em comparação, os recipientes de plástico reutilizáveis foram classificados como "Excelente", os sacos de plástico como "Muito bons", os sacos de folha de alumínio e os sacos para congelador como "Bom" e os papéis para congelador como "Fracos". Outra preocupação é a possibilidade de que a exposição a certos plastificantes em embalagens plásticas possa ser prejudicial. Esses produtos químicos são absorvidos do filme plástico para alimentos quentes e gordurosos. Embora nunca tenha sido demonstrado que causam danos aos humanos, foi comprovado que os plastificantes causam câncer quando administrados em grandes quantidades a animais de laboratório. O envoltório de PVC pode consistir em até um terço de plastificantes, o envoltório de PVDC consiste em cerca de 10% de plastificantes e o envoltório de polietileno geralmente não contém plastificantes.

Processo de manufatura