Silício

Antecedentes

Perdendo apenas para o oxigênio, o silício é o elemento mais abundante na crosta terrestre. É encontrado em rochas, areia, argilas e solos, combinado com oxigênio como dióxido de silício ou com oxigênio e outros elementos como silicatos. Os compostos do silício também são encontrados na água, na atmosfera, em muitas plantas e até mesmo em alguns animais.

O silício é o décimo quarto elemento da tabela periódica e é um elemento do Grupo IVA, junto com o carbono-germânio, o estanho e o chumbo. O silício puro é um sólido cinza escuro com a mesma estrutura cristalina do diamante. Suas propriedades químicas e físicas são semelhantes às deste material. O silício tem um ponto de fusão de 2570 ° F (1410 ° C), um ponto de ebulição de 4271 ° F (2355 ° C) e uma densidade de 2,33 g / cm3.

Quando o silício é aquecido, ele reage com os halogênios (flúor, cloro, bromo e iodo) para formar haletos. Ele reage com certos metais para formar silicidas e quando aquecido em um forno elétrico com carbono, uma cerâmica resistente ao desgaste chamada carboneto de silício é produzida. O ácido fluorídrico é o único ácido que afeta o silício. Em temperaturas mais altas, o silício é atacado pelo vapor d'água ou pelo oxigênio para formar uma camada superficial de dióxido de silício.

Quando o silício é purificado e dopado com elementos como boro, fósforo e arsênio, ele é usado como semicondutor em várias aplicações. Para obter pureza máxima, é usado um processo químico que reduz o tetracloreto de silício ou triclorossilano a silício. Os cristais únicos são cultivados desenhando-se lentamente os cristais-semente do silício fundido.

O silício de menor pureza é usado na metalurgia como agente redutor e como elemento de liga em aço, latão, alumiinum e bronze. Quando pequenas quantidades de silício são adicionadas ao alumínio, o alumínio torna-se mais fácil de fundir e também apresenta maior resistência, dureza e outras propriedades. Em sua forma de óxido ou silicato, o silício é usado para fazer concreto, tijolos, vidro, cerâmica e sabão. O metal de silício também é o material de base para fazer silicones usados em produtos como óleos sintéticos, calafetantes e selantes e agentes anti-espuma.

Em 1999, a produção mundial era de cerca de 640.000 toneladas métricas (excluindo a China), sendo o Brasil, a França, a Noruega e os Estados Unidos os principais produtores. Este é um declínio contínuo em comparação com os últimos anos (653.000 toneladas em 1998 e 664.000 em 1997). Embora não haja dados disponíveis, acredita-se que a China seja o maior produtor, seguida pelos Estados Unidos. Uma estimativa coloca a capacidade de produção da China em até 400.000 toneladas métricas por ano, com mais de 400 produtores. As exportações deste país aumentaram nos últimos anos.

O consumo de silício metálico nos Estados Unidos foi de aproximadamente 262.000 toneladas métricas, a um custo de 57 centavos por libra. A taxa de crescimento anual durante 1980-1995 foi de cerca de 3,5% para a demanda de silício pela indústria de alumínio e cerca de 8% pela indústria química. A demanda da indústria química (principalmente silicones) foi afetada pela crise econômica asiática do final da década de 1990.

História

O silício foi isolado e descrito como um elemento em 1824 por um químico sueco, Jons Jacob Berzelius. Uma forma impura foi obtida em 1811. O silício cristalino foi produzido pela primeira vez em 1854 usando eletrólise.

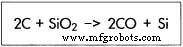

A reação entre a sílica e o carbono em um forno elétrico a arco produz silício.

A reação entre a sílica e o carbono em um forno elétrico a arco produz silício. O tipo de forno agora usado para fazer silício, o forno elétrico a arco, foi inventado pela primeira vez em 1899 pelo inventor francês Paul Louis Toussaint Heroult para fazer aço. O primeiro forno elétrico a arco nos Estados Unidos foi instalado em Syracuse, Nova York, em 1905. Nos últimos anos, a tecnologia do forno, incluindo os eletrodos usados para elementos de aquecimento, melhorou.

Matérias-primas

O metal de silício é feito da reação de sílica (dióxido de silício, SiO2) e materiais de carbono como coque, carvão e aparas de madeira. A sílica é normalmente recebida na forma de cascalho de grau metalúrgico. Este cascalho é 99,5% de sílica e tem um tamanho de 3 x 1 ou 6 x 1 pol. (8 x 3 cm ou 15 x 3 cm). O carvão geralmente tem baixo teor de cinzas (1-3% para minimizar impurezas de cálcio, alumínio e ferro), contém cerca de 60% de carbono e é dimensionado para corresponder ao do cascalho. Lascas de madeira são geralmente de madeira dura de 1/2 x 1/8 de polegada (tamanho de 1 x. 3 cm). Todos os materiais são recebidos conforme especificado pelo fabricante.

O processo de fabricação

O processo básico aquece a sílica e o coque em um forno elétrico a arco submerso a altas temperaturas. Altas temperaturas são necessárias para produzir uma reação em que o oxigênio é removido, deixando para trás o silício. Isso é conhecido como processo de redução. Nesse processo, os carbonetos de metal geralmente se formam primeiro em temperaturas mais baixas. Conforme o silício é formado, ele desloca o carbono. Os processos de refino são usados para melhorar a pureza.

O processo de redução

- 1 As matérias-primas são pesadas e colocadas no forno pela parte superior usando a coifa, baldes ou carros. Um lote típico contém 1000 lb (453 kg) de cascalho e aparas e 550 lb (250 kg) de carvão. A tampa do forno, que contém eletrodos, é colocada na posição. A corrente elétrica é passada através dos eletrodos para formar um arco. O calor gerado por este arco (uma temperatura de 4000 ° F ou 2350 ° C) derrete o material e resulta na reação da areia com o carbono para formar silício e monóxido de carbono. Esse processo leva cerca de seis a oito horas. O forno é continuamente carregado com os lotes de matérias-primas.

- 2 Enquanto o metal está no estado fundido, ele é tratado com oxigênio e ar para reduzir a quantidade de impurezas de cálcio e alumínio. Dependendo do grau, o silício metálico contém 98,5-99,99% de silício com traços de ferro, cálcio e alumínio.

Resfriamento / Trituração

- 3 O material oxidado, chamado escória, é despejado em potes e resfriado. O metal de silício é resfriado em grandes bandejas de ferro fundido com cerca de 8 pés (2,4 m) de diâmetro e 8 pol (20 cm) de profundidade. Após o resfriamento, o metal é despejado do molde em um caminhão, pesado e, em seguida, despejado na pilha de armazenamento. Despejar o metal do molde para o caminhão divide-o o suficiente para armazenamento. Antes do envio, o metal é dimensionado de acordo com as especificações do cliente, o que pode exigir um processo de britagem com britadores de mandíbula ou de cone.

Embalagem

- 4 O silício metálico geralmente é embalado em grandes sacos ou caixas de madeira pesando até 3.000 lb (1.361 kg). Na forma de pó, o silício é embalado em baldes de plástico ou sacos de papel de 50 lb (23 kg), tambores de aço de 500 lb (227 kg) ou em sacos ou caixas grandes de 3.000 lb (1.361 kg).

Controle de qualidade

O controle estatístico do processo é usado para garantir a qualidade. Os sistemas controlados por computador são usados para gerenciar o processo geral e avaliar os dados estatísticos. Os dois principais parâmetros do processo que devem ser controlados são as quantidades de matérias-primas utilizadas e as temperaturas do forno. Os testes de laboratório são usados para monitorar a composição química do produto final e para pesquisar métodos para melhorar a composição ajustando o processo de fabricação. Auditorias de qualidade e avaliações regulares de fornecedores também garantem que a qualidade seja mantida desde a extração da matéria-prima até o embarque do produto final.

Subprodutos / resíduos

Com o controle estatístico do processo, o desperdício é mínimo. Um subproduto do processo, a sílica ativa, é vendida para as indústrias de refratários e cimento para melhorar a resistência de seus produtos. A sílica ativa também é usada para isolamento térmico, enchimento para borracha, polímeros, rejuntes e outras aplicações. A escória resfriada é quebrada em pedaços menores e vendida para outras empresas para processamento posterior. Algumas empresas o esmagam em material de jato de areia. Como os fornos elétricos a arco emitem emissões de partículas, os fabricantes também devem cumprir os regulamentos da Agência de Proteção Ambiental (EPA).

O Futuro

Embora os analistas da indústria previssem que a demanda por silício de grau químico nos países ocidentais aumentaria a uma taxa média anual de cerca de 7% até 2003, esse crescimento pode ser mais lento devido aos recentes declínios econômicos na Ásia e no Japão. Se a oferta continuar superando a demanda, os preços podem continuar caindo. As perspectivas para o mercado automotivo são positivas, à medida que mais fabricantes de automóveis estão mudando para uma liga de alumínio-silício para vários componentes.

Outros métodos para fazer silício estão sendo investigados, incluindo o líquido de super-resfriamento para formar silício amorfo em massa e um método hidrotérmico para fazer pó de silício poroso para aplicações ópticas.

Processo de manufatura