Brick

Antecedentes

O termo tijolo se refere a pequenas unidades de material de construção, geralmente feitas de argila cozida e fixadas com argamassa, um agente de ligação composto de cimento, areia e água. Por muito tempo um material popular, o tijolo retém o calor, resiste à corrosão e ao fogo. Como cada unidade é pequena - geralmente dez centímetros de largura e duas vezes mais longa, o tijolo é um material ideal para estruturas em espaços confinados, bem como para projetos curvos. Além disso, com manutenção mínima, os edifícios de tijolos geralmente duram muito tempo.

Pelas razões práticas acima citadas e porque também é um meio esteticamente agradável, o tijolo tem sido usado como material de construção há pelo menos 5.000 anos. O primeiro tijolo foi provavelmente feito no Oriente Médio, entre os rios Tigre e Eufrates, onde hoje é o Iraque. Na falta da pedra que seus contemporâneos em outras regiões usavam para estruturas permanentes, os primeiros construtores aqui contaram com os materiais naturais abundantes para fazer seus tijolos cozidos ao sol. Estes, no entanto, eram de uso limitado porque não tinham durabilidade e não podiam ser usados ao ar livre; a exposição aos elementos causou sua desintegração. Os babilônios, que mais tarde dominaram a Mesopotâmia, foram os primeiros a queimar tijolos, a partir dos quais muitas de suas torres-templos foram construídas.

Do Oriente Médio, a arte da fabricação de tijolos se espalhou para o oeste até o que hoje é o Egito e do leste para a Pérsia e a Índia. Embora os gregos, tendo um suprimento abundante de pedra, não usassem muito tijolo, evidências de fornos e estruturas de tijolos permanecem em todo o Império Romano. No entanto, com o declínio e queda de Roma, a fabricação de tijolos na Europa logo diminuiu. Não foi retomado até os anos 1200, quando os holandeses fizeram tijolos que parecem ter exportado para a Inglaterra. Nas Américas, as pessoas começaram a usar o tijolo durante o século XVI. Porém, eram os holandeses que eram considerados artesãos experientes.

Antes de meados de 1800, as pessoas fabricavam tijolos em pequenos lotes, utilizando métodos de queima relativamente ineficientes. Uma das mais utilizadas era uma pinça aberta, na qual tijolos eram colocados no fogo sob uma camada de sujeira e tijolos usados. À medida que o fogo diminuiu ao longo de várias semanas, os tijolos pegaram fogo. Esses métodos tornaram-se gradualmente obsoletos após 1865, quando o forno Hoffmann foi inventado na Alemanha. Mais adequado para a fabricação de um grande número de tijolos, esse forno continha uma série de compartimentos por meio dos quais os tijolos empilhados eram transferidos para pré-aquecimento, queima e resfriamento.

As melhorias na fabricação de tijolos continuaram no século XX. As melhorias incluem tornar a forma do tijolo absolutamente uniforme, diminuir o peso e acelerar o processo de queima. Por exemplo, os tijolos modernos raramente são sólidos. Alguns são prensados em forma, o que deixa um sapo, ou depressão, em sua superfície superior. Outros são extrudados com orifícios que mais tarde irão agilizar o processo de queima, expondo uma grande quantidade de área de superfície ao calor. Ambas as técnicas diminuem o peso sem reduzir a força.

No entanto, embora o processo de produção tenha definitivamente melhorado, o mercado de tijolos não melhorou. O tijolo tem a maior fatia do mercado de materiais opacos para construção comercial e continua a ser usado como material de revestimento na indústria de habitação. No entanto, outros materiais de revestimento, como

Para produzir tijolos, as matérias-primas são primeiro trituradas e moídas em um britador de mandíbulas. Em seguida, os ingredientes são formados usando um dos vários métodos. Na extrusão, os ingredientes pulverizados são misturados com água, passados para uma câmara de desaeração (que remove o ar para evitar rachaduras), compactados e extrudados de uma matriz com o formato desejado. madeira, estuque, alumínio, gesso e vinil são concorrentes fortes porque custam até 50% menos e alguns (principalmente estuque e gesso) oferecem isolamento embutido. No entanto, esses sistemas podem custar até 1,75 vezes mais que o tijolo, o que também requer menos manutenção. Outros materiais que competem com o tijolo, apesar de seu custo geralmente mais alto, incluem concreto pré-moldado painéis, vidro, pedra, pedra artificial, alvenaria de concreto e combinações desses materiais, porque os avanços na fabricação e no design tornaram esses materiais mais atraentes para o construtor. De acordo com o U.S. Industrial Outlook, o uso de tijolo como material de revestimento para residências unifamiliares caiu de 26 por cento em 1984 para 17 por cento em 1989.

Para produzir tijolos, as matérias-primas são primeiro trituradas e moídas em um britador de mandíbulas. Em seguida, os ingredientes são formados usando um dos vários métodos. Na extrusão, os ingredientes pulverizados são misturados com água, passados para uma câmara de desaeração (que remove o ar para evitar rachaduras), compactados e extrudados de uma matriz com o formato desejado. madeira, estuque, alumínio, gesso e vinil são concorrentes fortes porque custam até 50% menos e alguns (principalmente estuque e gesso) oferecem isolamento embutido. No entanto, esses sistemas podem custar até 1,75 vezes mais que o tijolo, o que também requer menos manutenção. Outros materiais que competem com o tijolo, apesar de seu custo geralmente mais alto, incluem concreto pré-moldado painéis, vidro, pedra, pedra artificial, alvenaria de concreto e combinações desses materiais, porque os avanços na fabricação e no design tornaram esses materiais mais atraentes para o construtor. De acordo com o U.S. Industrial Outlook, o uso de tijolo como material de revestimento para residências unifamiliares caiu de 26 por cento em 1984 para 17 por cento em 1989. Matérias-primas

Minerais de argila naturais, incluindo caulim e xisto, constituem o corpo principal do tijolo. Pequenas quantidades de manganês, bário e outros aditivos são misturados à argila para produzir diferentes tonalidades, e o carbonato de bário é usado para melhorar a resistência química do tijolo aos elementos. Muitos outros aditivos têm sido usados em tijolos, incluindo subprodutos da fabricação de papel, compostos de amônio, agentes umectantes, floculantes (que faz com que as partículas formem aglomerados soltos) e defloculantes (que dispersam tais aglomerados). Algumas argilas requerem a adição de areia ou grogue (material pré-moído e pré-queimado, como sucata de tijolos).

Uma grande variedade de materiais e métodos de revestimento são usados para produzir tijolos de uma certa cor ou textura de superfície. Para criar um revestimento típico, a areia (o principal componente) é mecanicamente misturada com algum tipo de corante. Às vezes um fluxo ou frita (um vidro contendo corantes) é adicionado para produzir texturas de superfície. O fluxo diminui a temperatura de fusão da areia para que ela possa aderir à superfície do tijolo. Outros materiais, incluindo tijolo queimado e não queimado graduado, nefelina sienita e agregado graduado também podem ser usados.

O processo de fabricação

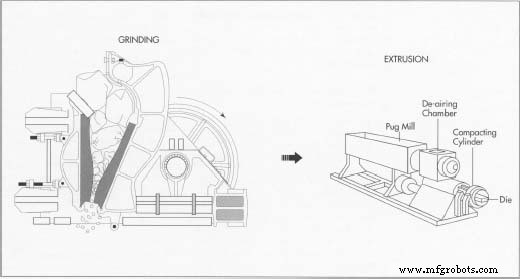

A etapa inicial na produção de tijolos é triturar e moer as matérias-primas em um separador e um britador de mandíbulas. Em seguida, a mistura de ingredientes desejada para cada lote específico é selecionada e filtrada antes de ser enviada para um dos três processos de modelagem de tijolos - extrusão, moldagem ou prensagem, o primeiro dos quais é o mais adaptável e, portanto, o mais comum. Uma vez que os tijolos são formados e todos os procedimentos subsequentes realizados, eles são secos para remover o excesso de umidade que poderia causar rachaduras durante o processo de queima que se seguiu. Em seguida, eles são queimados em fornos e, em seguida, resfriados. Por fim, eles são descascados - empilhados automaticamente, envolvidos com tiras de aço e acolchoados com protetores de canto de plástico.

Trituração, dimensionamento e combinação

de matérias-primas

- 1 Primeiro, cada um dos ingredientes é transportado para um separador que remove o material de tamanho grande. Um britador de mandíbulas com placas de aço horizontais comprime as partículas, tornando-as ainda menores. Depois que as matérias-primas para cada lote de tijolos foram selecionadas, uma tela de escalpelamento é freqüentemente usada para separar os diferentes tamanhos de material. O material do tamanho correto é enviado para silos de armazenamento e o material superdimensionado vai para um moinho de martelo, que o pulveriza com martelos de aço que se movem rapidamente. O moinho de martelo usa outra tela para controlar o tamanho máximo da partícula que sai do moinho, e a descarga vai para uma série de peneiras vibratórias que separam o material de tamanho impróprio antes que ele seja enviado para a próxima fase de produção.

Extrusão

- 2 Com a extrusão, o método mais comum de formação de tijolos, o material pulverizado e a água são alimentados em uma das extremidades de um moinho pug, que usa facas em um eixo giratório para cortar e dobrar o material em uma câmara rasa. A mistura é então alimentada em uma extrusora na extremidade do moinho. A extrusora geralmente consiste em duas câmaras. O primeiro remove o ar da argila do solo com vácuo, evitando rachaduras e outros defeitos. A segunda câmara, um cilindro de alta pressão, compacta o material para que a broca possa extrudá-lo através da matriz. Depois de ser comprimido, o material plástico é forçado para fora da câmara através de um orifício de molde com formato especial. A seção transversal da coluna extrudada, chamada de "pug", é moldada na forma da matriz. Seções de comprimento desejado são cortadas no tamanho com facas giratórias ou fios rígidos.

Na moldagem, a argila mole e úmida é moldada em um molde, geralmente uma caixa de madeira. O interior da caixa é frequentemente revestido com areia, o que proporciona a textura desejada e facilita a remoção do tijolo formado do molde. A água também pode ser usada para ajudar na liberação. A prensagem, o terceiro tipo de formação de tijolos, requer um material com baixo teor de água. O material é colocado em uma matriz e então compactado com um êmbolo de aço ajustado na pressão desejada. De forma mais regular e contorno mais nítido do que o tijolo feito com os outros dois métodos, os tijolos prensados também apresentam rãs.

Chanfrando o tijolo

- 3 As máquinas de chanfrar foram desenvolvidas para produzir sulcos em tijolos para aplicações como pavimentação. Essas máquinas usam rolos para recortar o tijolo à medida que é extrudado. Às vezes, eles são equipados com cortadores de fio para fazer o chanfro e o corte em uma única etapa. Essas máquinas podem produzir até 20.000 unidades por hora.

Revestimento

- 4 A escolha do revestimento de areia, também aplicado quando o tijolo é extrudado, depende de quão macio ou duro é o material extrudado. Um alimentador vibratório contínuo é usado para revestir o material macio, enquanto para o material texturizado o revestimento pode ter que ser escovado ou enrolado. Para materiais mais duros, um rolo de pressão ou ar comprimido é usado e, para materiais extremamente duros, o jato de areia é necessário.

Secagem

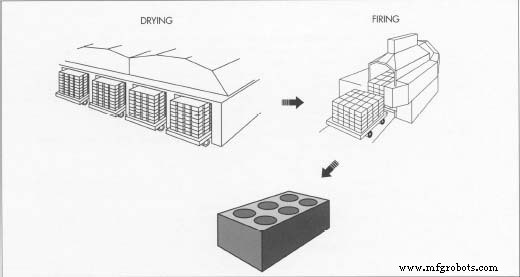

- 5 Antes de o tijolo ser queimado, ele deve ser seco para remover o excesso de umidade. Se essa umidade não for removida, a água queimará muito rapidamente durante a queima, causando rachaduras. Dois tipos de secadores são usados. Os secadores de túnel usam carros para mover o tijolo através de zonas com umidade controlada que evitam rachaduras. Eles consistem em uma longa câmara através da qual a mercadoria é empurrada lentamente. Fontes externas de ar quente circulado por ventilador são forçadas para dentro do secador para acelerar o processo.

- 6 Secadores de câmara automáticos também são usados, especialmente na Europa. Os tijolos extrudados são colocados automaticamente em linhas em duas barras paralelas. Os tijolos são então alimentados em racks especiais com dispositivos semelhantes a dedos que seguram vários pares de barras em várias camadas. Esses racks são então transferidos por vagões de transferência montados sobre trilhos ou por empilhadeiras para os secadores.

Demissão

- 7 Após a secagem, o tijolo é carregado em carros (geralmente automaticamente) e queimado para

Após a formação e o revestimento, os tijolos são secos usando secadores de túnel ou secadores de câmara automáticos. Em seguida, os tijolos são carregados nos carros automaticamente e movidos para grandes fornos chamados fornos de túnel. O fogo endurece e fortalece o tijolo. Após o resfriamento, os tijolos são assentados e embalados. altas temperaturas em fornos chamados de fornos. Em geral, os carros que movimentam os tijolos no processo de secagem também são utilizados para conduzi-los pelo forno túnel. Esses carros são empurrados através das zonas de temperatura continuamente mantidas do forno a uma taxa específica que depende do material. A maioria dos fornos nos Estados Unidos usa gás como fonte de combustível, embora um terço do tijolo atualmente produzido seja queimado com combustíveis sólidos, como serragem e carvão. Os fornos de túnel mudaram em design de fornos de alta carga e largura estreita para fornos mais curtos e mais largos que podem queimar mais tijolos. Esse tipo de projeto também resultou em queimadores de chama de alta velocidade, chama longa e baixa temperatura, que melhoraram a uniformidade da temperatura e reduziram o consumo de combustível.

Após a formação e o revestimento, os tijolos são secos usando secadores de túnel ou secadores de câmara automáticos. Em seguida, os tijolos são carregados nos carros automaticamente e movidos para grandes fornos chamados fornos de túnel. O fogo endurece e fortalece o tijolo. Após o resfriamento, os tijolos são assentados e embalados. altas temperaturas em fornos chamados de fornos. Em geral, os carros que movimentam os tijolos no processo de secagem também são utilizados para conduzi-los pelo forno túnel. Esses carros são empurrados através das zonas de temperatura continuamente mantidas do forno a uma taxa específica que depende do material. A maioria dos fornos nos Estados Unidos usa gás como fonte de combustível, embora um terço do tijolo atualmente produzido seja queimado com combustíveis sólidos, como serragem e carvão. Os fornos de túnel mudaram em design de fornos de alta carga e largura estreita para fornos mais curtos e mais largos que podem queimar mais tijolos. Esse tipo de projeto também resultou em queimadores de chama de alta velocidade, chama longa e baixa temperatura, que melhoraram a uniformidade da temperatura e reduziram o consumo de combustível.

Configuração e embalagem

- 8 Depois que o tijolo é queimado e resfriado, ele é descarregado do vagão do forno por meio do processo de descascamento, que foi automatizado até o ponto em que quase todo o manuseio manual de tijolos é eliminado. Foram desenvolvidas máquinas de configuração automatizadas que podem fixar tijolos a taxas de mais de 18.000 por hora e podem girar o tijolo 180 graus. Geralmente definida em fileiras com onze tijolos de largura, uma pilha é envolvida com tiras de aço e equipada com tiras de plástico que servem como protetores de canto. O tijolo embalado é então enviado para o local de trabalho, onde normalmente é descarregado em caminhões com grua.

Controle de qualidade

Embora a indústria de tijolos seja freqüentemente considerada sem sofisticação, muitos fabricantes estão participando de programas de gerenciamento de qualidade total e controle estatístico. O último envolve o estabelecimento de limites de controle para um determinado processo (como temperatura durante a secagem ou queima) e o rastreamento do parâmetro para garantir que os processos relevantes sejam mantidos dentro dos limites. Portanto, o processo pode ser controlado no momento em que ocorre, evitando defeitos e melhorando o rendimento.

Uma variedade de propriedades físicas e mecânicas deve ser medida e deve estar de acordo com os padrões estabelecidos pela American Society of Testing and Materials (ASTM). Essas propriedades incluem dimensões físicas, densidade e resistência mecânica. Outra propriedade importante é a durabilidade de congelamento e descongelamento, em que o tijolo é testado em condições que supostamente simulam o que é encontrado ao ar livre. No entanto, os testes atuais são inadequados e não se correlacionam realmente com as condições reais. O que passa no laboratório pode não passar no campo. Portanto, a indústria de tijolos está tentando desenvolver um teste mais preciso.

Um problema semelhante existe com uma condição conhecida como eflorescência, que ocorre quando a água dissolve certos elementos (o sal é um dos mais comuns) nas fontes externas, na argamassa ou no próprio tijolo. Os depósitos residuais de material solúvel produzem descoloração da superfície que pode ser agravada pela limpeza inadequada. Quando os depósitos de sal se tornam insolúveis, a eflorescência piora, exigindo limpeza extensa. Embora um tijolo possa passar no teste de laboratório, ele pode falhar no campo devido a um projeto ou práticas de construção inadequadas. Portanto, as empresas de tijolos estão desenvolvendo seus próprios procedimentos de teste internos e a pesquisa continua para desenvolver um teste padrão mais confiável.

O Futuro

Atualmente, o uso de tijolos permaneceu estável, em torno de sete a nove bilhões por ano, abaixo dos 15 bilhões usados anualmente durante o início do século XX. Em um esforço para aumentar a demanda, a indústria de tijolos continua a explorar mercados alternativos e melhorar a qualidade e a produtividade. A eficiência do combustível também melhorou e, no ano de 2025, os fabricantes de tijolos podem até mesmo usar a energia solar em seus tijolos. No entanto, essas mudanças na tecnologia ocorrerão apenas se ainda houver demanda por tijolos.

Mesmo que essa demanda continue, a indústria de tijolos aqui e no exterior enfrenta outro desafio:em breve será obrigada a cumprir as normas ambientais, principalmente na área de emissões de flúor. O flúor, um subproduto do processo de fabricação de tijolos, é um elemento altamente reativo que é perigoso para os humanos. A exposição a longo prazo pode causar danos renais e hepáticos, problemas digestivos e alterações nos dentes e ossos, e a Agência de Proteção Ambiental (EPA), consequentemente, estabeleceu limites máximos de exposição. Para diminuir os perigos representados pelas emissões de flúor, as olarias podem instalar purificadores, mas são caros. Embora algumas fábricas já tenham instalado tais sistemas, a indústria de tijolos dos EUA está tentando desempenhar um papel mais importante no desenvolvimento de métodos de teste de emissões menos caros e no estabelecimento de limites de emissão. Se a indústria de tijolos não conseguir persuadir os reguladores federais a reduzir seus requisitos, é bem possível que a indústria encolha de tamanho, já que algumas empresas não podem se dar ao luxo de cumprir e fecharão as portas.

Processo de manufatura

- O que é VMC Machining?

- Soldagem MIG vs. Soldagem TIG

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Substitutos ou alternativas de tijolos usados para construção na Índia

- Comparação:Queima de Pinças e Queima de Forno de Tijolos | Material de Engenharia

- O que são Brick Piers?

- O que é Tijolo de Argila?