Colete à prova de balas

Antecedentes

Os coletes à prova de balas são armaduras leves modernas projetadas especificamente para proteger os órgãos vitais do usuário de ferimentos causados por projéteis de arma de fogo. Para muitos fabricantes e usuários de armaduras de proteção, o termo "colete à prova de balas" é um termo impróprio. Como o usuário não está totalmente protegido do impacto de uma bala, o termo preferido para o artigo é "colete à prova de bala".

Ao longo dos séculos, diferentes culturas desenvolveram armaduras corporais para uso durante o combate. Micênicos do século dezesseis a.C. e persas e gregos por volta do século V a.C. usaram até quatorze camadas de linho, enquanto os habitantes da Micronésia das ilhas Gilbert e Ellice usaram fibra de coco tecida até o século XIX. Em outros lugares, a armadura era feita de peles de animais:os chineses - já no século XI

Armadura de malha compreendia anéis interligados ou fios de ferro, aço ou latão e foi desenvolvido já em 400 a.C. perto da cidade ucraniana de Kiev. O Império Romano utilizava camisas de malha, que permaneceram a principal peça de propaganda na Europa até o século XIV. Japão, Índia, Pérsia, Sudão e Nigéria também desenvolveram armadura de malha. Armadura de escamas, escamas sobrepostas de metal, chifre, osso, couro ou escamas de um animal com escala apropriada (como o tamanduá escamoso) foram usadas em todo o hemisfério oriental por volta de 1600 a.C. até os tempos modernos. Às vezes, como na China, as escamas eram costuradas em bolsos de tecido.

Armadura brigandina - jaquetas acolchoadas sem mangas - consistiam em pequenas placas retangulares de ferro ou aço rebitadas em tiras de couro que se sobrepunham como telhas. O resultado foi uma jaqueta relativamente leve e flexível. (As camadas de placas anteriores na Europa do século XII eram mais pesadas e completas. Isso levou à conhecida armadura de placa inteira dos anos 1500 e 1600). Muitos consideram a armadura de brigandino a precursora dos coletes à prova de balas de hoje. Os chineses e coreanos tinham armaduras semelhantes por volta de 700 d.C. e, durante o século XIV na Europa, era a forma comum de armadura corporal. Um pedaço de placa peitoral dentro de uma capa tornou-se a norma depois de 1360, e casacos curtos de brigandine com placas amarradas prevaleceram na Europa até 1600.

Com a introdução das armas de fogo, os artesãos de armadura primeiro tentaram compensar reforçando a couraça, ou cobertura de torso, com placas de aço mais grossas e uma segunda placa pesada sobre o peitoral, fornecendo alguma proteção contra armas de fogo. Normalmente, porém, algumas armaduras pesadas eram abandonadas onde quer que as armas de fogo entrassem em uso militar.

A investigação experimental sobre blindagem eficaz contra tiros continuou, principalmente durante a Guerra Civil Americana, a Primeira Guerra Mundial e a Segunda Guerra Mundial, mas não foi até a revolução do plástico da década de 1940 que coletes à prova de balas eficazes tornaram-se disponíveis para policiais, militares, e outros. Os coletes da época eram confeccionados em náilon balístico e complementados por placas de fibra de vidro, aço, cerâmica, titânio, Doron e compósitos de cerâmica e fibra de vidro, sendo este último o mais eficaz.

O náilon balístico era o tecido padrão usado para coletes à prova de balas até os anos 1970. Em 1965, Stephanie Kwolek, uma química da Du Pont, inventou Kevlar, marca registrada de poli-para-fenileno tereftalamida, um polímero líquido que pode ser transformado em fibra de aramida e tecido em tecido. Originalmente, o Kevlar foi desenvolvido para uso em pneus e, posteriormente, para diversos produtos como cordas, juntas e várias peças para aviões e barcos. Em 1971, Lester Shubin, do Instituto Nacional de Aplicação da Lei e Justiça Criminal, defendeu seu uso para substituir o náilon balístico volumoso em coletes à prova de balas. Kevlar tem sido o material padrão desde então. Em 1989, a Allied Signal Company desenvolveu um concorrente para o Kevlar e chamou-o de Spectra. Originalmente usada para tecido de vela, a fibra de polietileno agora é usada para fazer material não tecido mais leve, porém mais resistente, para uso em coletes à prova de balas ao lado do Kevlar tradicional.

Matérias-primas

Um colete à prova de balas consiste em um painel, uma folha em forma de colete de polímeros plásticos avançados que é composta de muitas camadas de Kevlar, Spectra Shield ou, em outros países, Twaron (semelhante ao Kevlar) ou Bynema (semelhante ao Spectra). As camadas de tecido Kevlar são costuradas juntas usando fio Kevlar, enquanto o não tecido Spectra Shield é revestido e ligado com resinas como Kraton e então selado entre duas folhas de filme de polietileno.

O painel oferece proteção, mas não muito conforto. Ele é colocado dentro de uma concha de tecido que geralmente é feita de uma mistura de poliéster / algodão ou náilon. O lado da concha voltado para o corpo é geralmente mais confortável costurando uma folha de algum material absorvente, como Kumax nele. Um colete à prova de balas também pode ter forro de náilon para proteção extra. Para coletes à prova de balas destinados a serem usados em situações especialmente perigosas, bolsas embutidas são fornecidas para segurar placas feitas de metal ou cerâmica ligadas a fibra de vidro. Esses coletes também podem fornecer proteção em acidentes de carro ou esfaqueamento.

Vários dispositivos são usados para amarrar os coletes. Às vezes, os lados são conectados com uma fita elástica. Normalmente, porém, eles são presos com tiras de tecido ou elástico, com fivelas metálicas ou fechos de velcro.

O processo de fabricação

Alguns coletes à prova de balas são feitos sob medida para atender às necessidades de proteção ou tamanho do cliente. A maioria, no entanto, atende aos regulamentos de proteção padrão, tem tamanhos padrão da indústria de roupas (como 38 longos, 32 curtos) e são vendidos em grande quantidade.

Confecção do tecido do painel

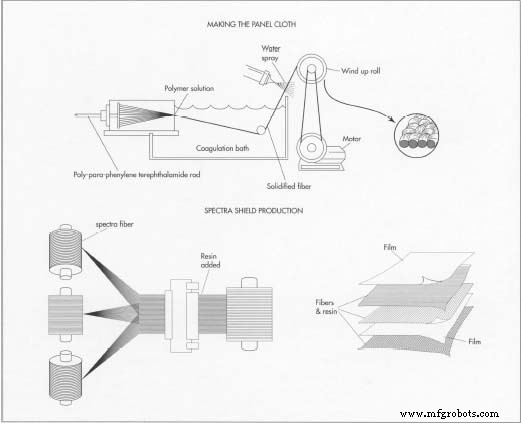

- 1 Para fazer o Kevlar, o polímero poli-para-fenileno tereftalamida deve primeiro ser produzido no laboratório. Isso é feito através de um processo conhecido como polimerização, que envolve a combinação de moléculas em longas cadeias. O líquido cristalino resultante com polímeros em forma de bastão é então extrudado através de uma fieira (uma pequena placa de metal cheia de pequenos orifícios que se parece com um chuveiro) para formar o fio de Kevlar. A fibra de Kevlar passa então por um banho de resfriamento para ajudar no seu endurecimento. Depois de borrifada com água, a fibra sintética é enrolada em rolos. Em seguida, o fabricante de Kevlar normalmente envia a fibra para lançadores, que torcem o fio para torná-lo adequado para a tecelagem. Para fazer o tecido Kevlar, os fios são tecidos no padrão mais simples, trama simples ou tabby, que é apenas o padrão por cima e por baixo de fios que se entrelaçam alternadamente.

- 2 Ao contrário do Kevlar, o Spectra usado em coletes à prova de balas geralmente não é tecido. Em vez disso, os fortes filamentos de polímero de polietileno são fiados em fibras que são colocadas paralelas umas às outras. A resina é usada para revestir as fibras, selando-as para formar uma folha de tecido Spectra. Duas folhas desse pano são então colocadas em ângulos retos entre si e novamente coladas, formando um tecido não tecido que é depois ensanduichado entre duas folhas de filme de polietileno. A forma do colete pode então ser cortada do material.

Cortando os painéis

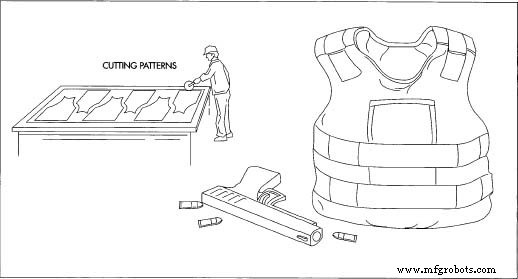

- 3 O tecido Kevlar é enviado em rolos grandes para o fabricante do colete à prova de balas. O tecido é primeiro desenrolado em uma mesa de corte que deve ser longa o suficiente para permitir que vários painéis sejam cortados de uma vez; às vezes pode ser tão

Kevlar é há muito tempo o material mais usado em coletes à prova de balas. Para fazer o Kevlar, a solução de polímero é produzida primeiro. O líquido resultante é então extrudado de uma fieira, resfriado com água, esticado em rolos e enrolado em um pano.

Kevlar é há muito tempo o material mais usado em coletes à prova de balas. Para fazer o Kevlar, a solução de polímero é produzida primeiro. O líquido resultante é então extrudado de uma fieira, resfriado com água, esticado em rolos e enrolado em um pano.

Um concorrente recente do Kevlar é o Spectra Shield. Ao contrário do Kevlar, o Spectra Shield não é tecido, mas sim fiado em fibras que são colocadas paralelas umas às outras. As fibras são revestidas com resina e em camadas para formar o tecido. de comprimento como 32,79 jardas (30 metros). Quantas camadas do material forem necessárias (no mínimo oito camadas ou no máximo 25, dependendo do nível de proteção desejado) são dispostas na mesa de corte. - 4 Uma folha cortada, semelhante a peças de padrão usadas para costura doméstica, é então colocada sobre as camadas de tecido. Para uso máximo do material, alguns fabricantes usam sistemas de computação gráfica para determinar o posicionamento ideal das folhas cortadas.

- 5 Usando uma máquina portátil que funciona como uma serra de vaivém, exceto que, em vez de um fio de corte, ela tem uma roda de corte de 5,91 polegadas (15 centímetros) semelhante à da ponta de um cortador de pizza, um trabalhador corta ao redor as folhas cortadas para formar painéis, que são então colocados em pilhas precisas.

Costurando os painéis

- 6 Embora o Spectra Shield geralmente não exija costura, já que seus painéis são geralmente apenas cortados e empilhados em camadas que vão em bolsas justas no colete, um colete à prova de balas feito de Kevlar pode ser costurado a uma colcha ou a uma caixa . A costura do acolchoado forma pequenos diamantes de tecido separados por costura, enquanto a costura da caixa forma uma grande caixa única no meio do colete. A costura do acolchoado é mais trabalhosa e difícil, e fornece um painel rígido que é difícil de remover das áreas vulneráveis. A costura box, por outro lado, é rápida e fácil e permite a livre movimentação do colete.

- 7 Para costurar as camadas, os trabalhadores colocam um estêncil no topo das camadas e esfregam giz nas áreas expostas do painel,

Depois que o tecido é feito, ele deve ser cortado nas peças do padrão adequado. Essas peças são costuradas junto com os acessórios (como alças) para formar o colete acabado. fazendo uma linha pontilhada no pano. Um esgoto então costura as camadas juntas, seguindo o padrão feito pelo giz. Em seguida, uma etiqueta de tamanho é costurada no painel.

Depois que o tecido é feito, ele deve ser cortado nas peças do padrão adequado. Essas peças são costuradas junto com os acessórios (como alças) para formar o colete acabado. fazendo uma linha pontilhada no pano. Um esgoto então costura as camadas juntas, seguindo o padrão feito pelo giz. Em seguida, uma etiqueta de tamanho é costurada no painel.

Finalizando o colete

- 8 As conchas para os painéis são costuradas juntas na mesma fábrica usando máquinas de costura industriais padrão e práticas de costura padrão. Os painéis são então colocados dentro das conchas e os acessórios - como as tiras - são costurados. O colete à prova de balas acabado é embalado e enviado ao cliente.

Controle de qualidade

Os coletes à prova de balas passam por muitos dos mesmos testes que uma peça de roupa normal. O fabricante da fibra testa a resistência à tração da fibra e do fio, e os tecelões testam a resistência à tração do tecido resultante. O Nonwoven Spectra também é testado quanto à resistência à tração pelo fabricante. Os fabricantes de coletes testam o material do painel (seja Kevlar ou Spectra) quanto à resistência, e o controle de qualidade da produção exige que observadores treinados inspecionem os coletes depois que os painéis são costurados e os coletes concluídos.

Os coletes à prova de balas, ao contrário das roupas normais, devem passar por testes de proteção rigorosos, conforme exigido pelo Instituto Nacional de Justiça (NIJ). Nem todos os coletes à prova de balas são iguais. Alguns protegem contra balas de chumbo em baixa velocidade, e alguns protegem contra balas totalmente revestidas de metal em alta velocidade. Os coletes são classificados numericamente da menor para a maior proteção:I, II-A, II, III-A, III, IV e casos especiais (aqueles para os quais o cliente especifica a proteção necessária). Cada classificação especifica qual tipo de bala com qual velocidade não penetrará no colete. Embora pareça lógico escolher os coletes de melhor avaliação (como III ou IV), esses coletes são pesados e as necessidades de uma pessoa que os usa podem considerar um colete mais leve mais apropriado. Para uso policial, uma regra geral sugerida por especialistas é adquirir um colete que proteja contra o tipo de arma que o policial normalmente carrega.

A etiqueta de tamanho em um colete é muito importante. Não inclui apenas tamanho, modelo, estilo, logotipo do fabricante e instruções de cuidados como as roupas normais, mas também deve incluir a classificação de proteção, número do lote, data de emissão, uma indicação de qual lado deve ficar para fora, um número de série, uma nota indicando que atende aos padrões de aprovação do NIJ e - para coletes do tipo I até o tipo III-A - um grande aviso de que o colete não protegerá o usuário de instrumentos pontiagudos ou tiros de rifle.

Os coletes à prova de balas são testados úmidos e secos. Isso ocorre porque as fibras usadas para fazer um colete têm um desempenho diferente quando molhadas.

Testar (úmido ou seco) um colete envolve enrolá-lo em um manequim de argila de modelar. Uma arma de fogo do tipo correto com uma bala do tipo correto é então disparada a uma velocidade adequada para a classificação do colete. Cada tiro deve estar a três polegadas (7,6 centímetros) de distância da borda do colete e quase duas polegadas (cinco centímetros) de distância dos disparos anteriores. Seis tiros são disparados, dois com um ângulo de incidência de 30 graus e quatro com um ângulo de incidência de 0 graus. Um tiro deve cair em uma costura. Este método de tiro forma um amplo triângulo de buracos de bala. O colete é então virado de cabeça para baixo e disparado da mesma maneira, desta vez formando um triângulo estreito de buracos de bala. Para passar no teste, o colete não deve apresentar sinais de penetração. Ou seja, o manequim de argila não deve ter buracos, pedaços de colete ou bala. Embora a bala deixe uma marca, ela não deve ter mais de 1,7 polegadas (4,4 centímetros).

Quando um colete passa nas inspeções, o número do modelo é certificado e o fabricante pode fazer cópias exatas do colete. Após o teste do colete, ele é colocado em um arquivo para que, no futuro, coletes com o mesmo número de modelo possam ser facilmente conferidos com o protótipo.

O teste de campo com equipamento não é viável para coletes à prova de bala, mas, de certo modo, os usuários (como policiais) os testam todos os dias. Estudos com policiais feridos mostraram que coletes à prova de balas salvam centenas de vidas todos os anos.

Processo de manufatura