Mesa final do Zen Garden CNC

Componentes e suprimentos

|

| × | 1 | |||

|

| × | 1 | |||

|

| × | 2 | |||

|

| × | 2 | |||

|

| × | 1 | |||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 2 | |||

|

| × | 1 | |||

|

| × | 1 |

Aplicativos e serviços online

|

|

Sobre este projeto

Eu sou um Makr. Sento-me à noite em frente à TV com minha família com um moleskin, ou outro dos meus blocos de notas de projetos e ideias de esboço. Muitas das minhas conversas são do tipo "não seria legal se _______". Muitas das minhas ideias nunca saem das páginas do meu projeto. Este sim. Eu acho isso incrível. É um jardim zen fechado construído em uma mesa final. O movimento foi inspirado em um CNC ou uma impressora 3D e na verdade começou a usar rampas 1.4 (uma impressora 3D escudo Arduino) até que pensei em uma maneira muito mais fácil de construí-la.

Eu queria que o produto final representasse paz. Eu queria trazer um pouco de zen para minha sala de estar. Eu acho que sim.

Muitas das coisas que construo não são bonitas, do jeito que são. No processo de construção, nunca expliquei o que exatamente estava construindo para minha esposa. Só que seriam móveis bonitos o suficiente para querer em nossa casa. Para colocar isso em contexto, você deve saber que compartilho tudo com minha esposa. Ela é minha melhor amiga. Mas, neste projeto, simplesmente prometi a ela que o resultado final seria algo que ela ficaria orgulhosa de ter em sua sala de estar. Ela sabia que era uma mesa final, mas era isso. Então, trabalhei muito duro para fazer essa mesa final parecer muito boa para ela.

Construí impressoras 3D. Também construí alguns móveis simples (estante, bancada, etc.), mas nunca construí nada que combine tecnologia em móveis. Então eu realmente pensei que esse seria um projeto divertido.

Tive a ideia inicial para esta mesa cerca de seis meses atrás. O concurso Tables and Desks (e todas aquelas lindas ferramentas pretas e amarelas como prêmios) me inspirou a iniciar este projeto.

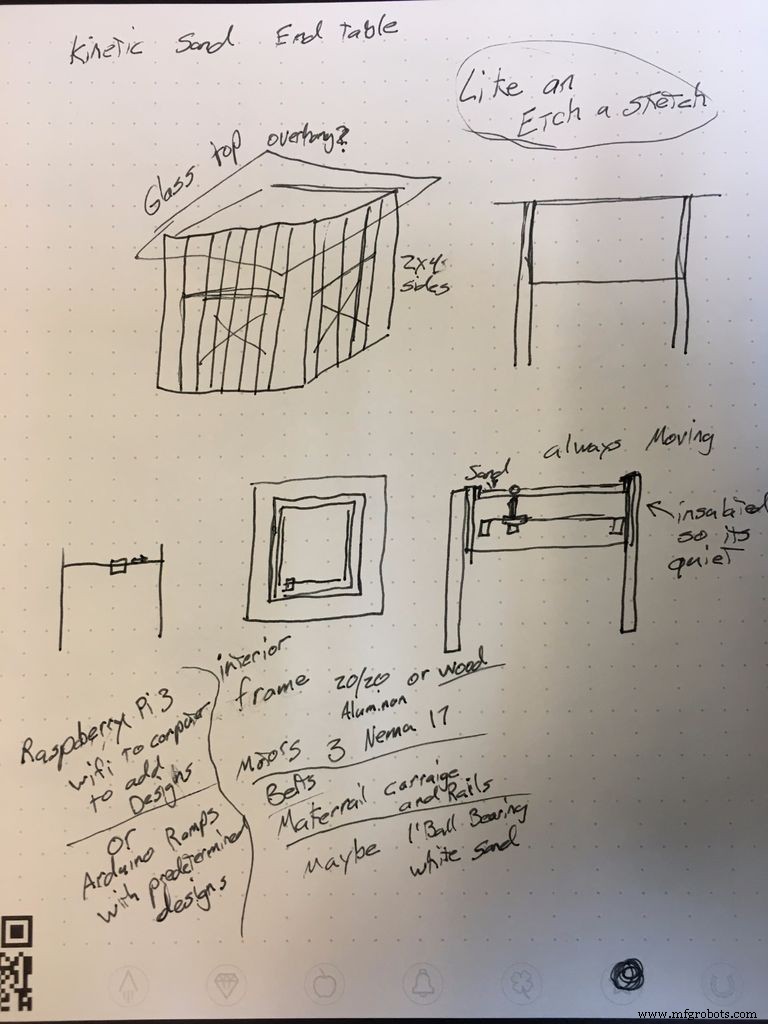

Etapa 1:Design e ideia

Eu queria construir uma mesa de canto, algo que ficasse sozinho ou próximo a um sofá, talvez tivesse uma lâmpada nele. Eu queria que fosse mais "arte" do que qualquer coisa, uma infusão de tecnologia na madeira. Sempre vejo os jardins de pedras com o ancinho de madeira, sempre achei que eram muito sossegados. Isso é realmente o que eu queria nesta construção, arte pacífica com infusão de tecnologia.

Para conseguir isso, pensei em usar um gantry semelhante a uma impressora 3D sem o eixo z. Dessa forma, eu poderia conduzir um rolamento de esferas usando ímãs em algum tipo de meio, provavelmente areia. Também pensei em programá-lo para "imprimir" fotos ou designs por si só.

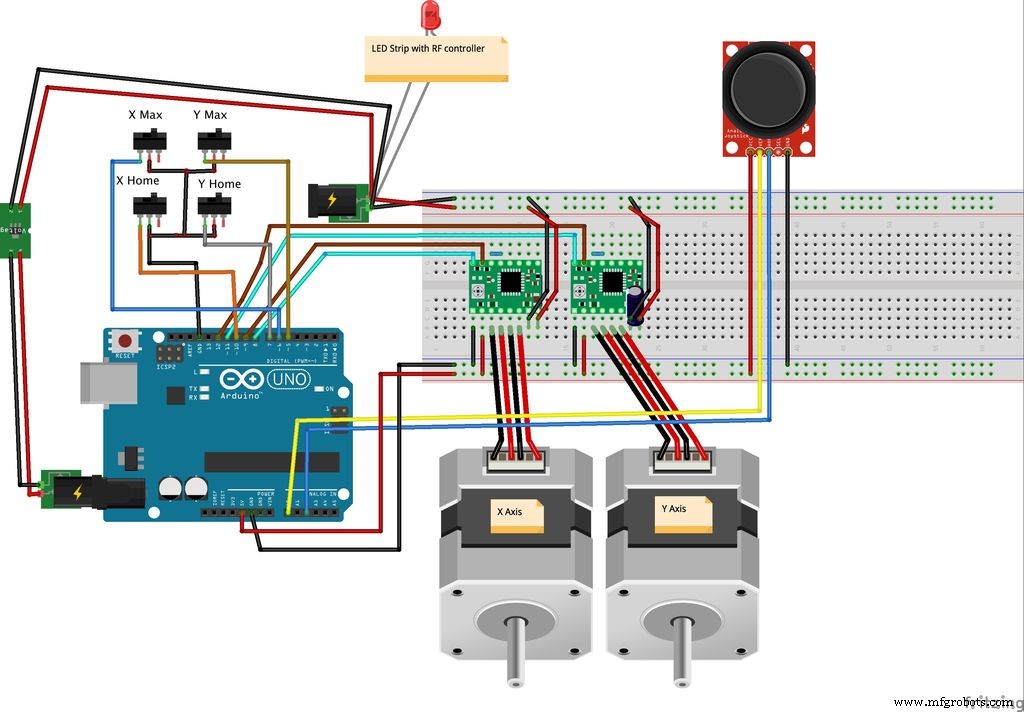

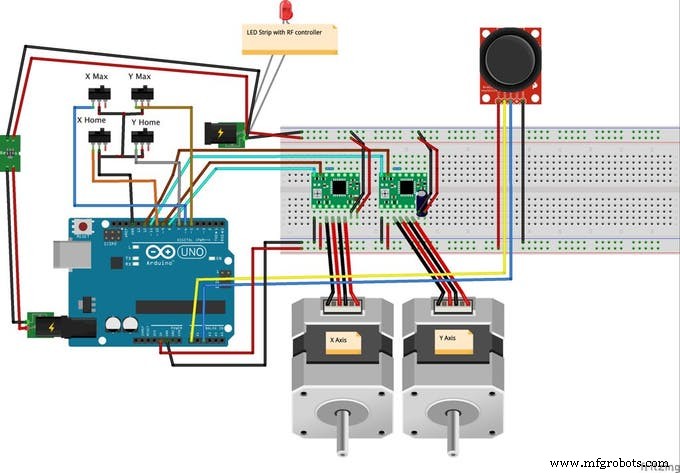

Acho que vou usar o Arduino com 2 drivers de motor de passo e um código bastante simples. Em vez de programar um espaço definido no código, simplesmente instalei uma parada final no mínimo e no máximo para ambos os eixos, de forma que 0,0 aciona a parada do motor, assim como XXX, XXX max aciona a parada do motor. Isso tornará a programação muito mais fácil.

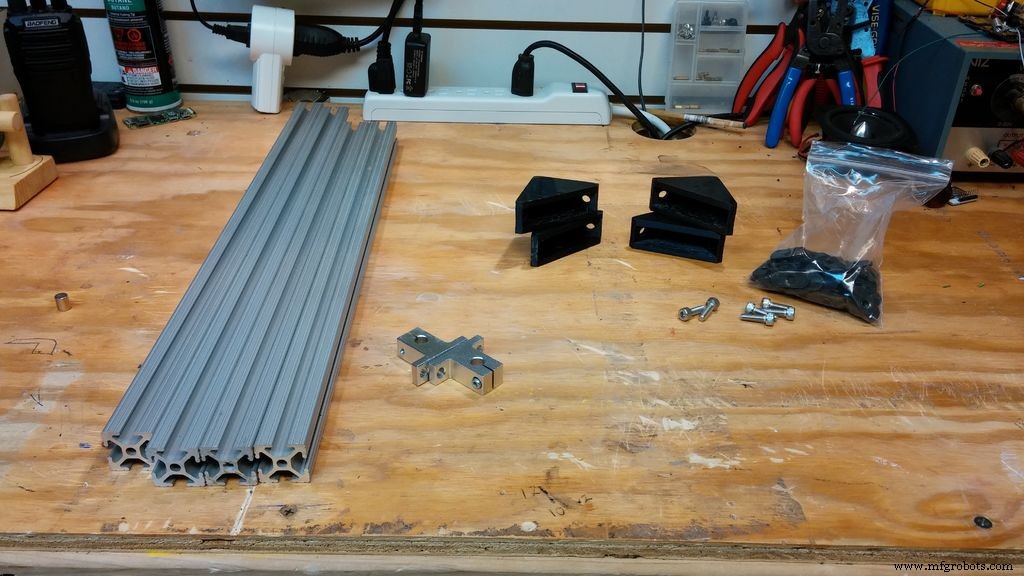

Etapa 2:Peça e materiais necessários

Ok, então esta é uma lista das peças que usei. Isso não significa que você tenha que usar as mesmas peças, só quero dar uma ideia geral das peças que usei para fazer isso.

- Madeira. Eu basicamente fui até minha caixa de madeira e encontrei alguns 4x4 que eu havia recuperado de uma casa na árvore e alguns pinheiros selecionados que minha esposa comprou para o acabamento da janela (prometi a ela que compraria mais). Peguei todas as grandes peças de madeira que pude encontrar e as trouxe para minha loja. Também usei 1/4 de compensado de bétula que comprei na Menards há vários anos para um projeto diferente.

- 1/8 MDF Usei isso entre a parte superior e a base apenas para dar algo para colar na parte superior. Em retrospecto, provavelmente poderia ter pulado e, se fizesse de novo, o faria.

- 2020 extrusão de alumínio. Usei isso na construção da estrutura do pórtico.

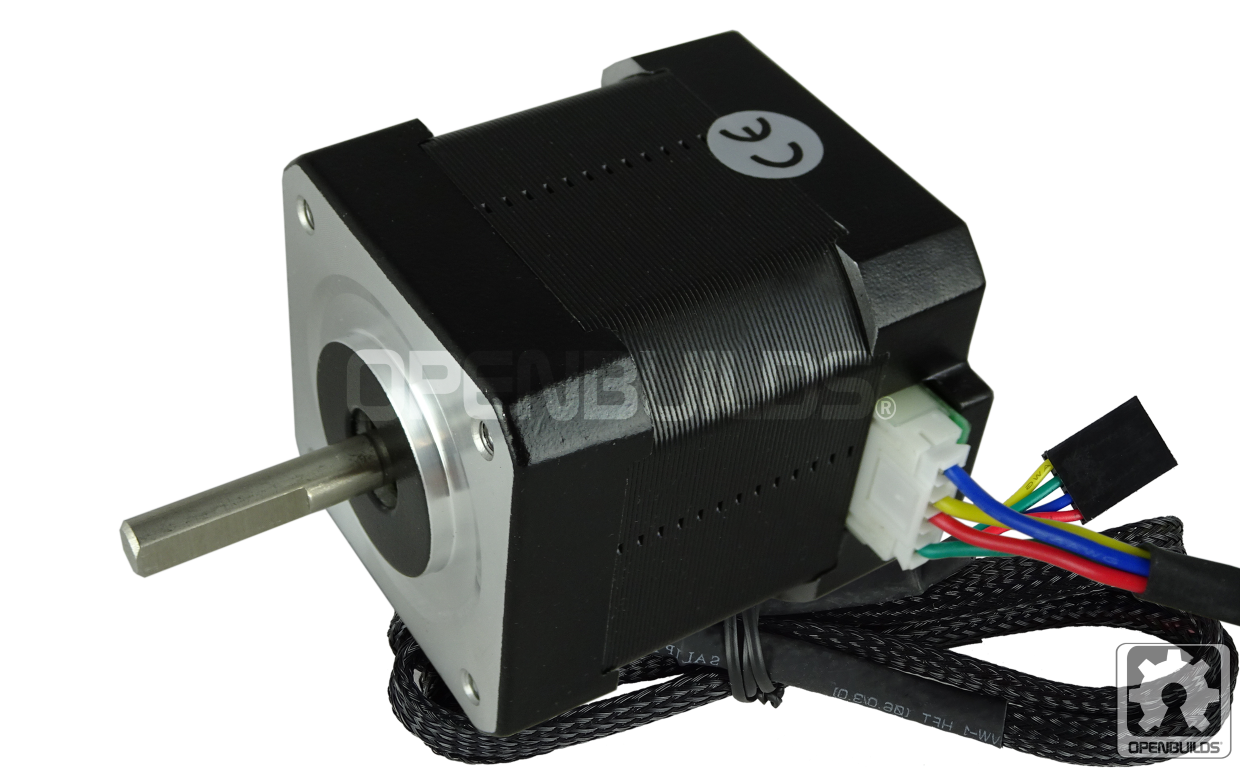

- 2 motores de passo $ 12,99 para os dois eixos de movimento.

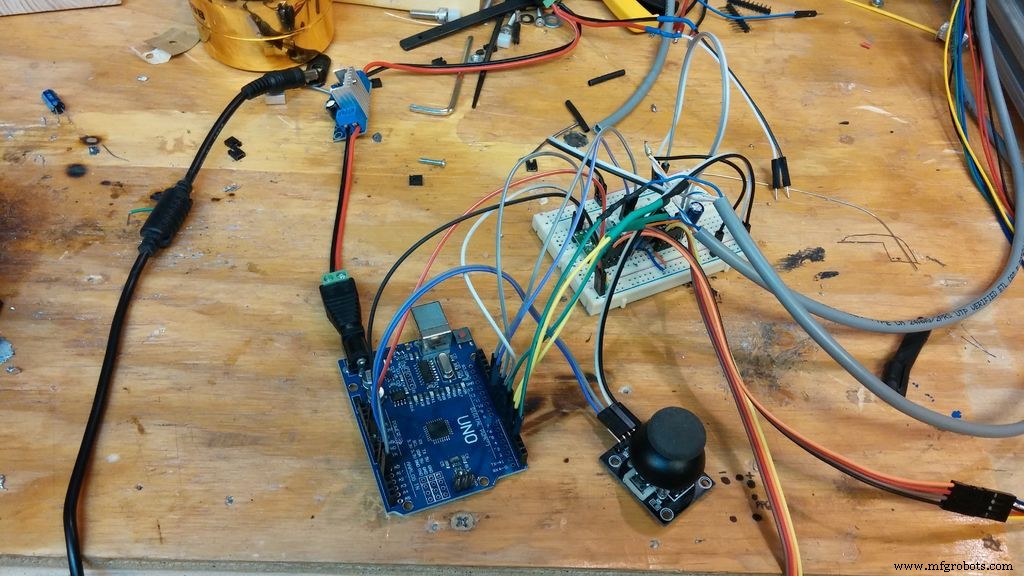

- Arduino UNO usado para o movimento do gantry.

- Módulo Arduino UNO Joystick usado para controlar o movimento.

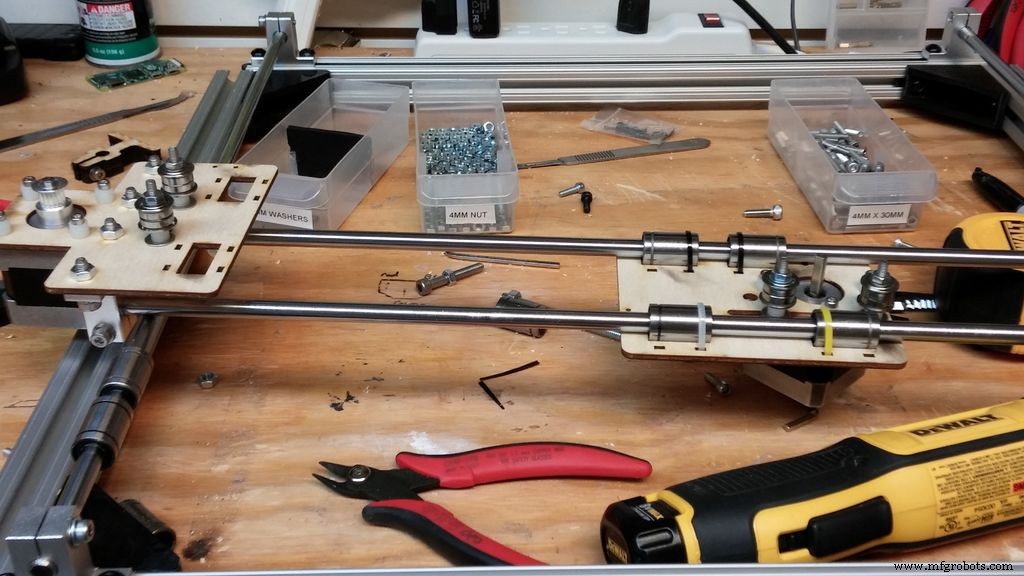

- Haste lisa de movimento linear de 8 mm x 4

- Suporte para guia de eixo linear de 8 mm x 8

- Peças para impressoras 3D Já construí muitas impressoras 3D no passado e tenho muitas dessas peças em mãos. Acabei usando correias, hastes lisas, rolamentos de haste lisas e outras peças do tipo impressora 3d diversa.

- Kreg pocket hole jig Isto não é absolutamente necessário, mas torna a construção de qualquer tipo de mobília muito mais fácil. Neste projeto eu usei na parte superior e fixando a parte superior na base.

- Placa de vidro de 1/10 pol. --- Vidros e tintas locais - Observe que este não é um vidro de segurança e pode criar estilhaços perigosamente afiados se quebrados, mas para este projeto eu queria força e espessura.

- Faixa de LED branca e remoto RF

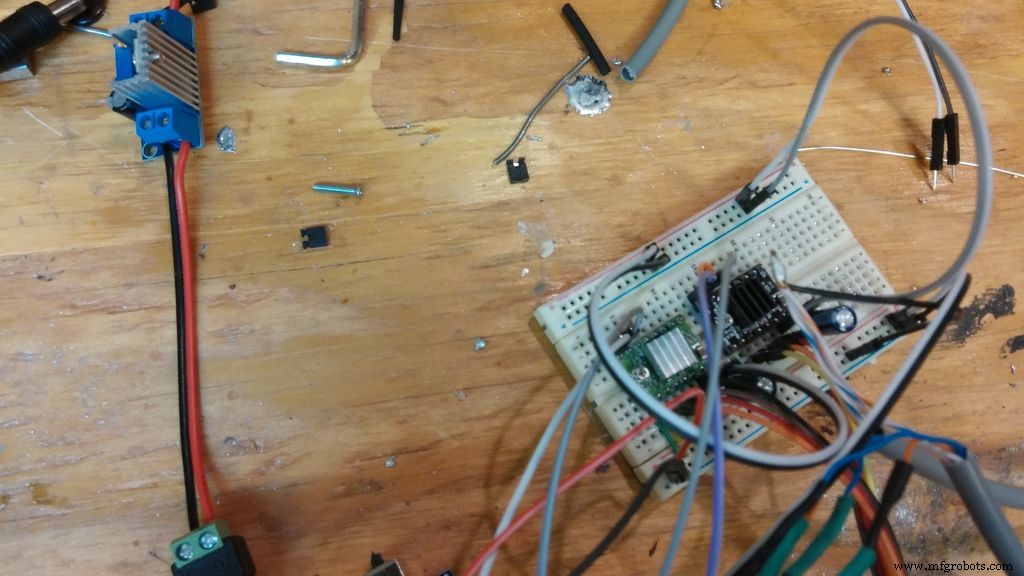

- LM317 Conversor de tensão

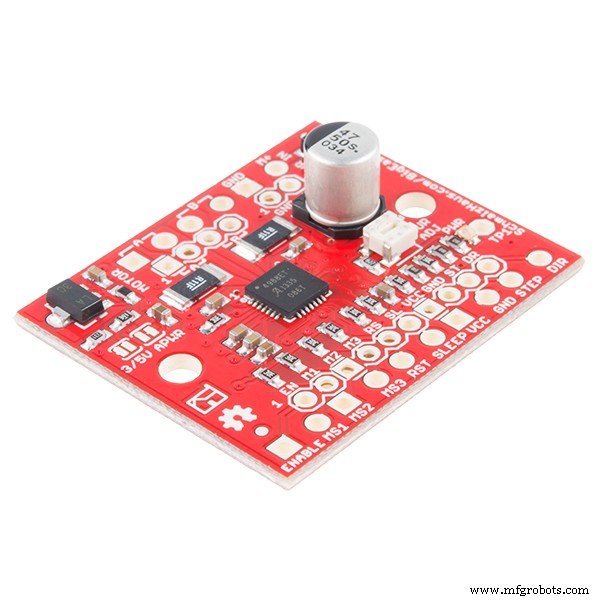

- Driver de motor de passo A4988 x 2

- 220mf capacitor 16v x 2

- Fonte de alimentação de 12 volts e 5 amperes

- Rolamento de esferas de 3/10 pol.

- areia branca de 25 lb

- 2 bolsas de rochas de Smooth River

- Ímã de base redonda de neodímio

- Prototipagem de protoboard

- Placa de ensaio de solda de placa permanente

- Várias tiras de plástico para furos de conduíte 2 ou alguma outra forma de prender o pórtico ao alçapão.

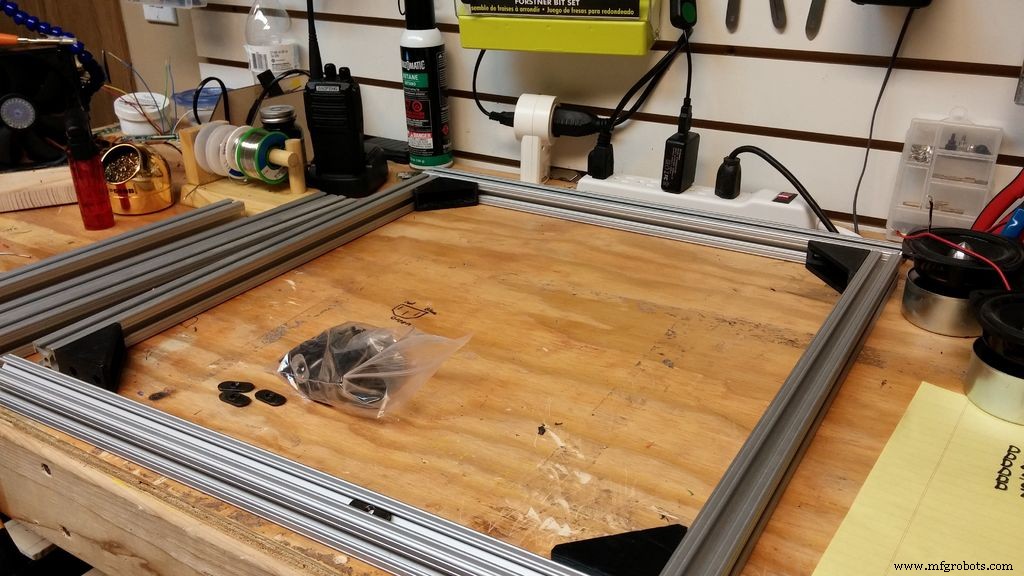

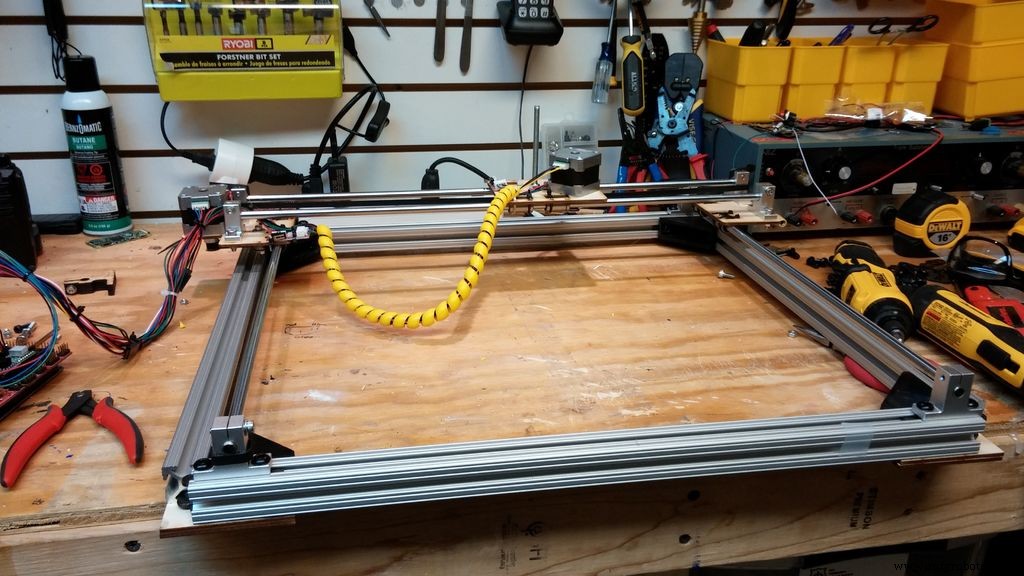

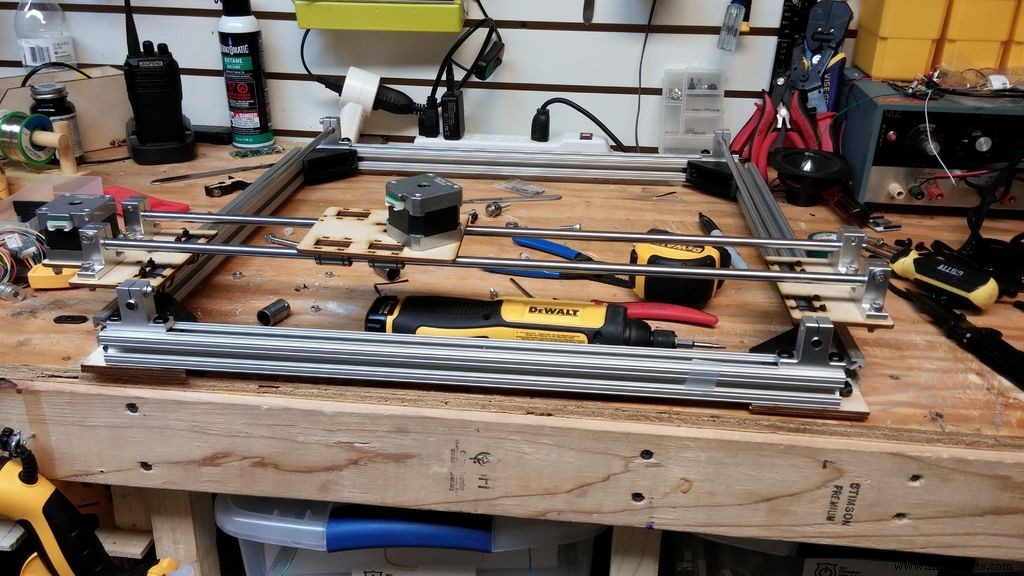

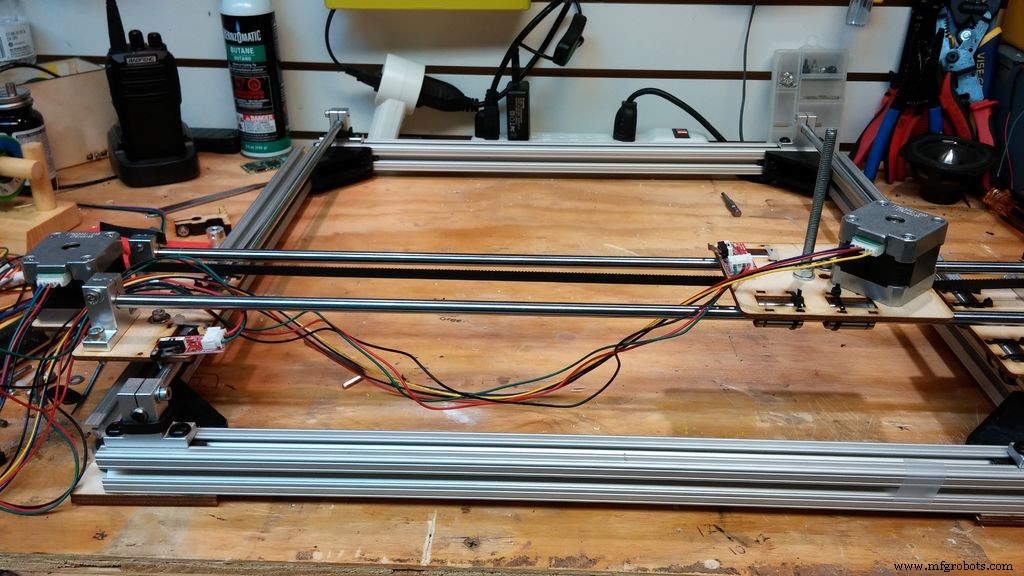

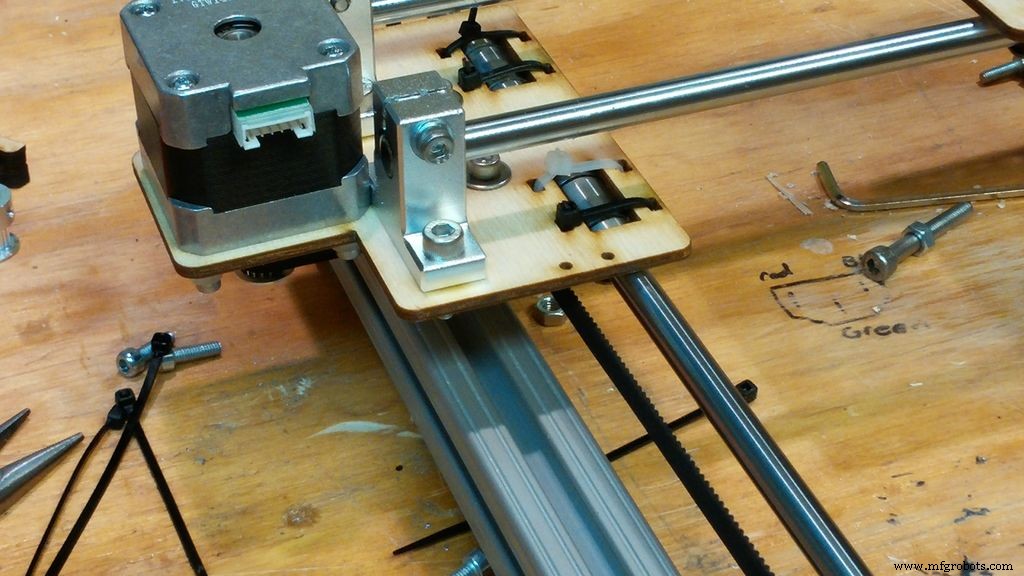

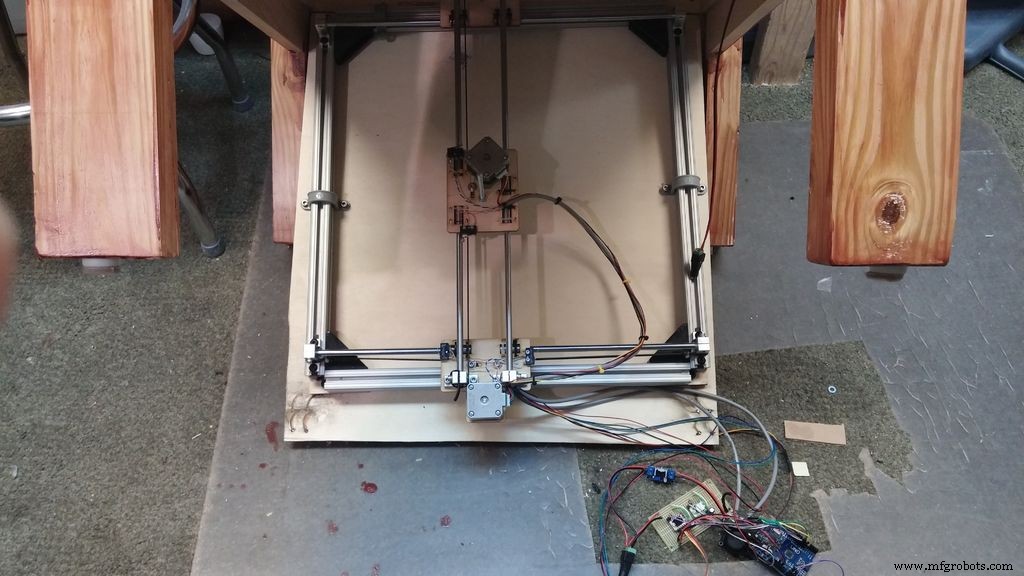

Etapa 3:montagem do pórtico

Comecei com alguns desenhos brutos e construí o pórtico. Esta possivelmente não é a maneira mais eficiente de construir isso. Foi assim que fiz, tendo em mente que estava tentando usar partes que sobraram de outras construções e tal. Eu tinha uma extrusão de alumínio 20/20 que sobrou de outra construção, então usei isso para a estrutura do meu pórtico. Eu projetei e imprimi em 3D os colchetes de canto e incluí os arquivos para aqueles aqui.

Também incluí as peças cortadas a laser para os eixos xey. Estude as fotos cuidadosamente para ver exatamente como montei a carruagem e os eixos separados. A maneira que montei o carrinho talvez não seja a melhor, pois existem muitas maneiras diferentes de construir um pórtico, mas usei esse método com várias outras construções e parece funcionar bem com boa confiabilidade.

FTY8AKAIVO3T4X1.dxf FZUAWWRIVO3T4WZ.cdr FVXPPAIIVO3T86T.stl

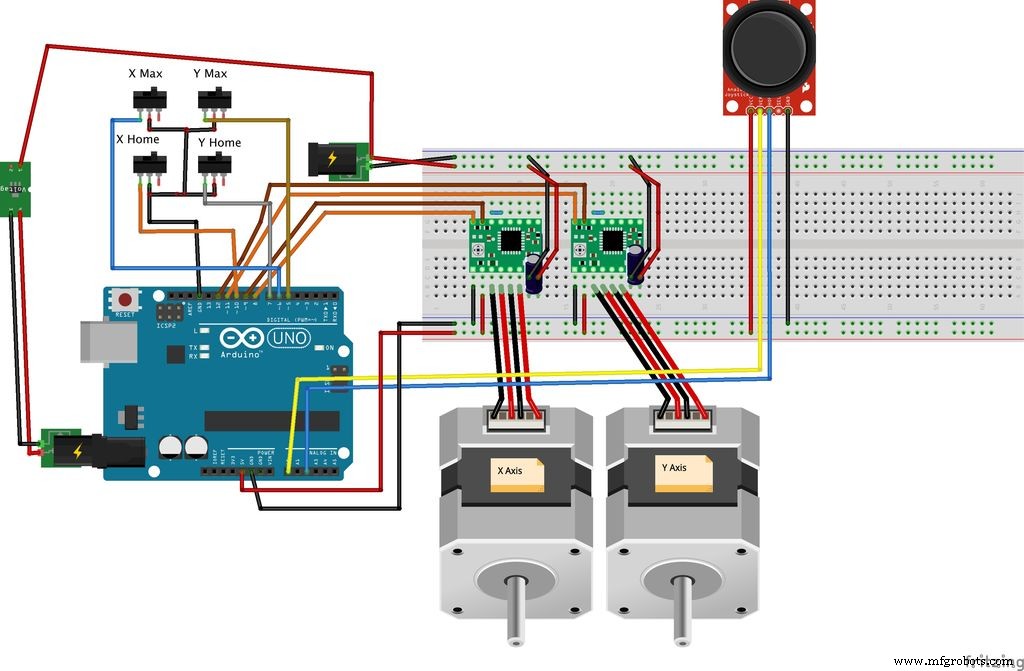

Etapa 4:montar o circuito

A primeira coisa que fiz foi montar o circuito em uma placa de ensaio de prototipagem e, quando tive certeza de que tudo funcionava como eu queria, transferi-o para a placa de solda. Eu incluí o diagrama fritzing acima para ajudar na montagem.

Etapa 5:o código

O código que fizemos para isso é muito simples. Eu coloquei pontos de parada no mínimo e no máximo para os eixos xey, então não há nada no código que determina o tamanho do gantry. Como o tamanho não está configurado no código, não importa se o seu design é menor ou maior que o meu. Nada terá que ser ajustado no código. O código está aqui no formato .TXT e .INO para que você possa baixá-lo.

F5577MZIW6PMIF4.cpp FKOB89KIW6PMIF6.h FO9WJRBIW6PMIFY.ino F1K7N72IW6PMIGQ.zip FVI0A1ZIW6PMIGS.txt F9BIZS5IW6PMIGV.txt FGBWKEAIW6PMIGW.txt

Etapa 6:Teste de movimento

Depois de instalar o código, testei-o completamente. Eu queria que o movimento diagonal ficasse na horizontal, depois na vertical e depois na horizontal, semelhante a um esboço do etch. Isso parece funcionar bem. Portanto, agora vou soldar todas as conexões com o Arduino para torná-lo permanente e ver como instalá-lo na mesa.

Etapa 7:a parte da tabela real

Então, comecei a tentar decidir como construiria o que tinha em minha cabeça. O que eu estava pensando era uma espécie de caixa de dois níveis com a mecânica escondida na parte inferior. Seria controlado por um joystick escondido sob uma saliência. Além disso, eu realmente não tinha ideia de como faria isso.

Depois de vasculhar a pilha de madeira, encontrei um 4x4 que resgatei de outro projeto e encontrei alguns pinheiros selecionados que eram bastante bons. Então, depois de prometer ao chefe que substituiria o que estava prestes a levar, levei a madeira para a oficina e comecei a construir.

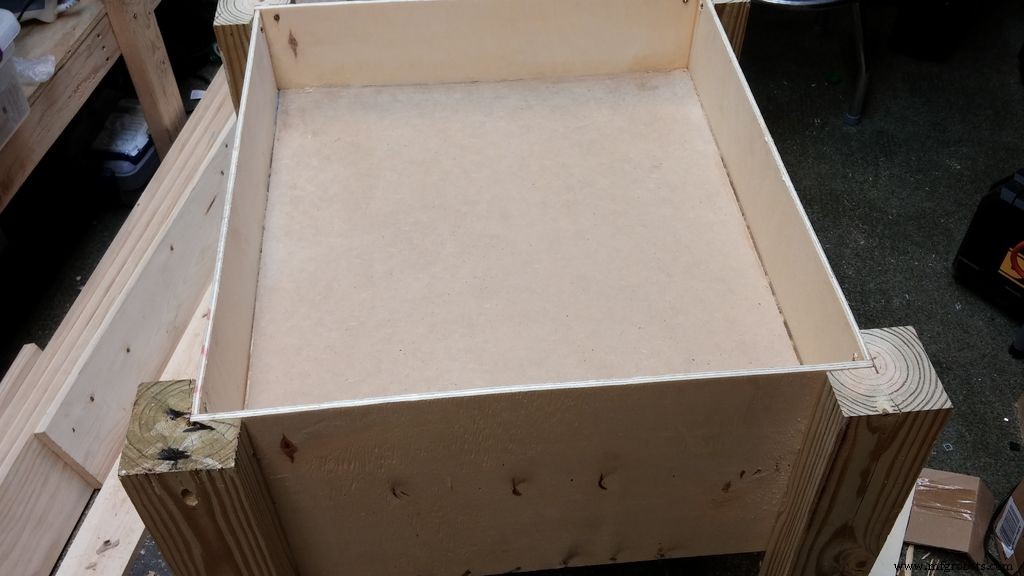

Etapa 8:Construindo uma caixa de dois níveis

Depois de medir e cortar o compensado de 1/4 de polegada, eu queria tentar uma nova maneira de prendê-lo enquanto cola. Colei papelão colado a quente nos cantos. Este método pareceu funcionar bem, pois manteve a caixa unida por tempo suficiente para colocar outras medidas no lugar para mantê-la unida. Depois de construir a divisão para cima e para baixo e assegurar que estava nivelada, fixei uma dobradiça de piano para que a base da mesa que vai segurar o cavalete possa cair para ser mantida.

Etapa 9:fazer pernas de mesa

Para as pernas da mesa, eu queria reutilizar um 4x4 de pinho que tirei de uma casinha que ficava na sala de brinquedos dos meus filhos. Para começar, certifiquei-me de que o 4x4 estava livre de parafusos e pregos / grampos. Eu medi e cortei o 4x4 em 4 seções de 25in. Em seguida, passei as 4 pernas na plaina várias vezes para remover a tinta e limpá-la.

Depois de algumas viagens pela planície, usei uma régua e grampos para fazer um gabarito improvisado para poder usar uma serra mecânica como uma serra de mesa. Funcionou bem e me deixou com 4 pernas em forma de L limpas e lisas que funcionaram bem para os meus objetivos.

Etapa 10:instalação das laterais

Depois que as pernas foram colocadas, comecei com os lados. Seguiu-se muita medição cuidadosa. Você quer estar o mais próximo possível para que haja o mínimo de lacunas possível. Colei as peças no lugar e passei alguns parafusos nelas do lado inferior da caixa de dois níveis.

Etapa 11:Areia, Areia e Mais Areia

Ao construir qualquer coisa de forma, eu recomendo lixar gratuitamente, começando com uma lixa mais carnuda (como grão 80-120) e trabalhando em direção a uma lixa mais fina (grão <200). O tempo que você gasta lixando qualquer imperfeição será recompensado quando o projeto for concluído.

Etapa 12:Instalação de luzes LED

Assim que soube onde a parte superior ficaria, formei um pedaço de MDF de 1/8 pol. Para ficar entre a parte superior e a base. Marquei onde a peça ficaria e, em seguida, virei de cabeça para baixo e prendi a faixa de luz LED na parte de baixo com laços de zíper e cola quente. Pela minha experiência, é temerário confiar totalmente na cola quente por conta própria ao prender qualquer coisa que possa criar calor por conta própria (ou seja, uma faixa leve). Eu fiz um buraco e passei o fio de força para as luzes na parte de baixo da caixa de dois níveis. Eu ia ligar as luzes com os mesmos 12 V dos motores de passo, mas estava tendo problemas com as luzes fazendo os motores zumbirem, então dei às luzes sua própria fonte de alimentação de 12 V.

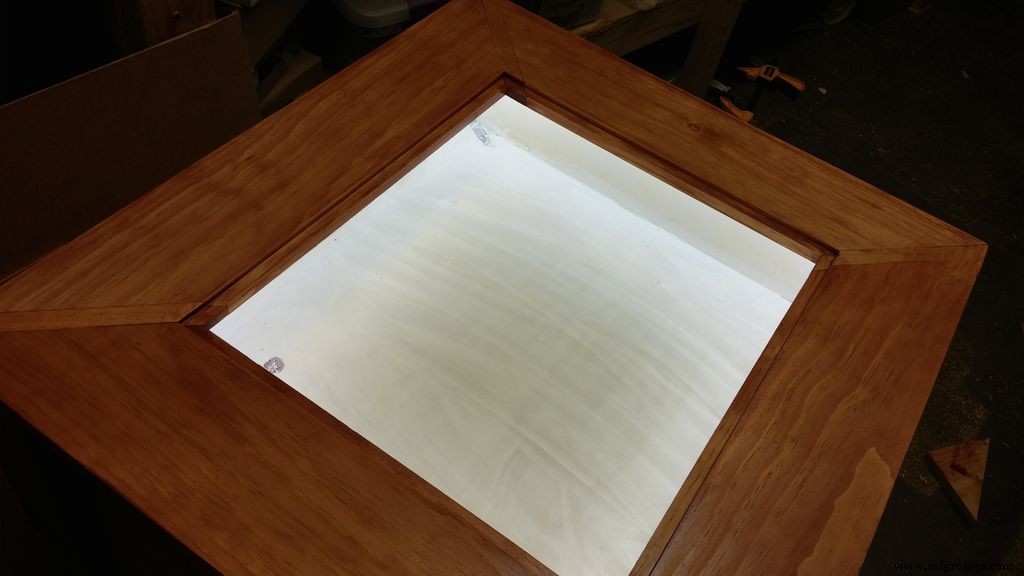

Etapa 13:Instalação da parte superior

Não tenho muita experiência em cortar mitras; Eu não sou um carpinteiro nato. Mas depois de muita tentativa e erro, consegui fazer um top bonito. Usei o gabarito kreg mencionado na etapa das peças para prender os quatro lados do tampo e funcionou muito bem.

Quando você estiver medindo as peças do topo, certifique-se de medir corretamente. É melhor ser muito grande e cortar novamente ou lixar do que tê-lo muito pequeno. Depois de cortar as peças para a parte superior e certificar-se de que elas vão se encaixar da maneira que você deseja, passe as peças individuais para que o vidro fique nivelado. Certifique-se da profundidade do roteador para que ele corresponda ao seu vidro. No meu caso, o vidro era de 1/4 pol.

Uma vez que o topo foi colado e aparafusado, aparafusei-o à base usando o gabarito kreg na parte de trás das pernas, onde não seria perceptível.

Liguei para uma oficina local de conserto de janelas de carro e pedi vidro laminado de 1/16 pol. Menor do que a abertura. Também pedi que lixassem as pontas para não cortar as mãos. Não vou usar acrílico para prender o vidro, simplesmente porque gostaria de poder retirar o vidro para poder reorganizar as pedras.

Etapa 14:Condicionar, Manchar, Poli, Areia e Poli novamente

Como o pinho é uma madeira muito porosa, não queria que parecesse manchada, então usei um condicionador pré-manchas para madeira para uniformizar a mancha. Em seguida, apliquei o poly-stain cereja natural Minnwax nele e deixe-o secar. No dia seguinte, voltei e lixei levemente a mesa com uma lixa 320 e depois apliquei outra camada de poli-mancha. Se eu tivesse que fazer isso de novo, iria manchar e polir separadamente; foi um pesadelo fazer com que a mancha e o revestimento de poliéster não deixassem marcas de gotejamento e tal. Além disso, se você quiser mais escuro, não pode tingir novamente para escurecer. Acabei lixando e repintando várias vezes até ficar feliz com o resultado. Acho que não vou usar o poli-mancha novamente.

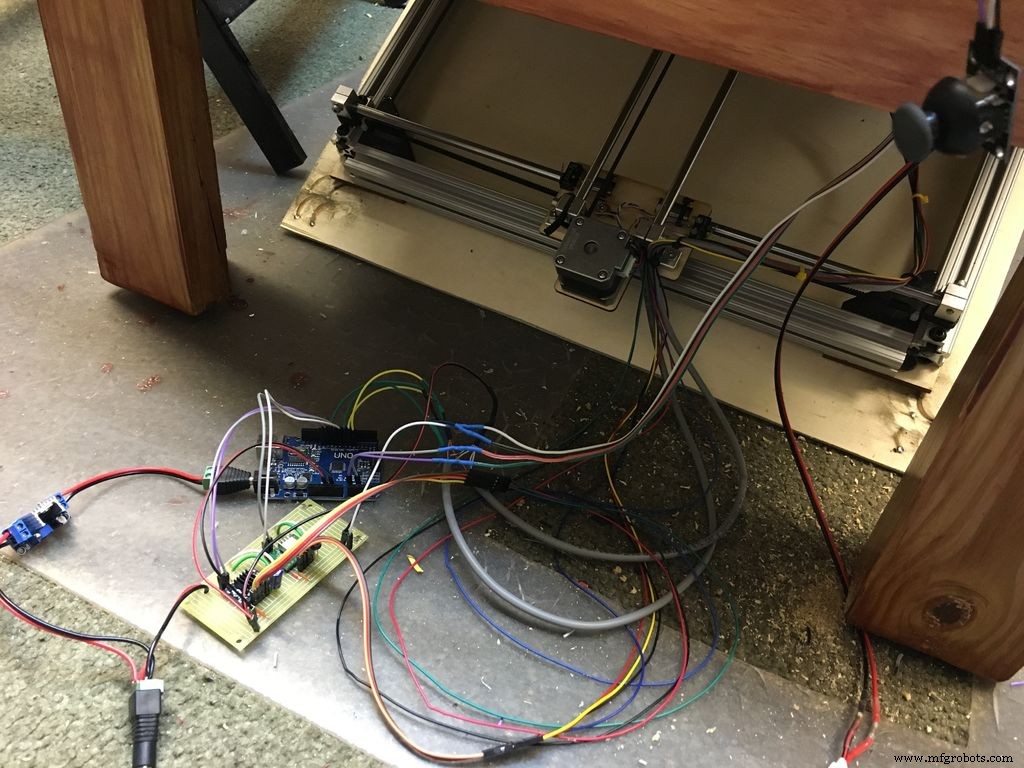

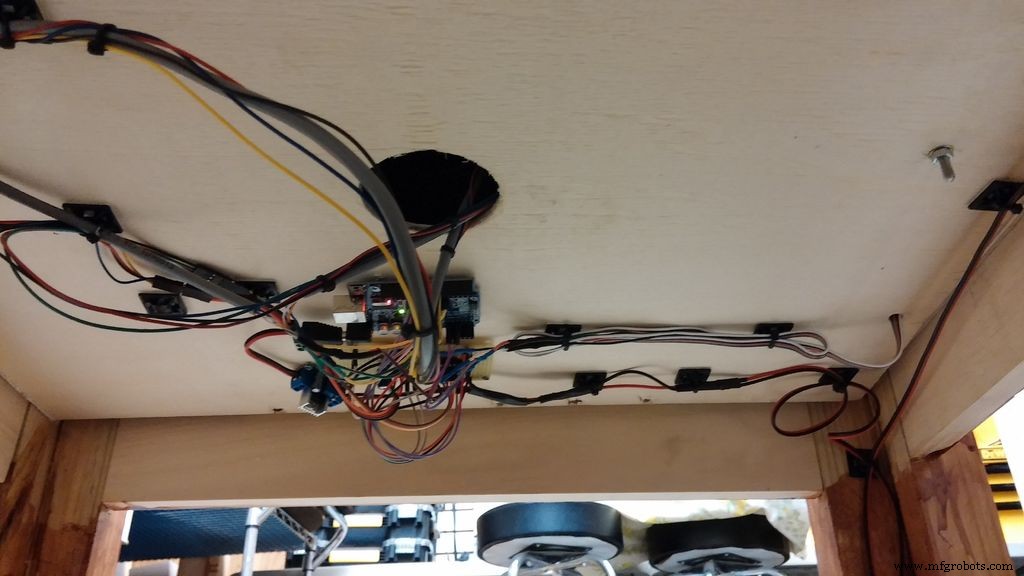

Etapa 15:Instalação de eletrônicos

Eu construí o alçapão na parte inferior para que todo o pórtico possa ser montado no alçapão e possa ser suspenso para ser trabalhado e mantido ou atualizado. Montei o pórtico no alçapão usando tiras de tubo de plástico com 2 furos. Eu instalei as alças em torno da extrusão de 2020. Isso parece funcionar bem.

Tentei várias rotas diferentes até onde montar o Arduino e a placa de ensaio. Acabei abrindo um buraco na parte inferior do alçapão no centro, passei todos os cabos por ele e montei a parte eletrônica sob a mesa.

Quando montei o joystick, ponderei por muito tempo como iria montá-lo. Sinceramente, não consegui pensar em nada inteligente, então apenas colei sob a borda da mesa. Empurrei o cabo do joystick o mais longe que pude e colei-o a quente. Não é a solução mais real, mas você não pode realmente vê-la a menos que esteja rastejando perto dela, então estou feliz com ela.

Na parte de baixo montei as placas com pequenos parafusos e tentei arrumar tudo da melhor maneira possível. Também movi os plugues de alimentação para a parte de trás da perna traseira e colei no lugar.

Etapa 16:O "magnethead" do Toolhead?

Eu não tinha certeza de como prender o ímã ao parafuso que queria usar. Achei que o parafuso funcionaria bem porque poderia ajustar facilmente o eixo z. O que acabei fazendo é cortar um pequeno comprimento (1 - 1 1/2 pol.) De um pino de 3/4 pol. E fazer um orifício no qual o parafuso caberia. Então aparafusei o ímã na parte superior. Agora posso ajustar para cima e para baixo, afrouxando a porca na parte inferior.

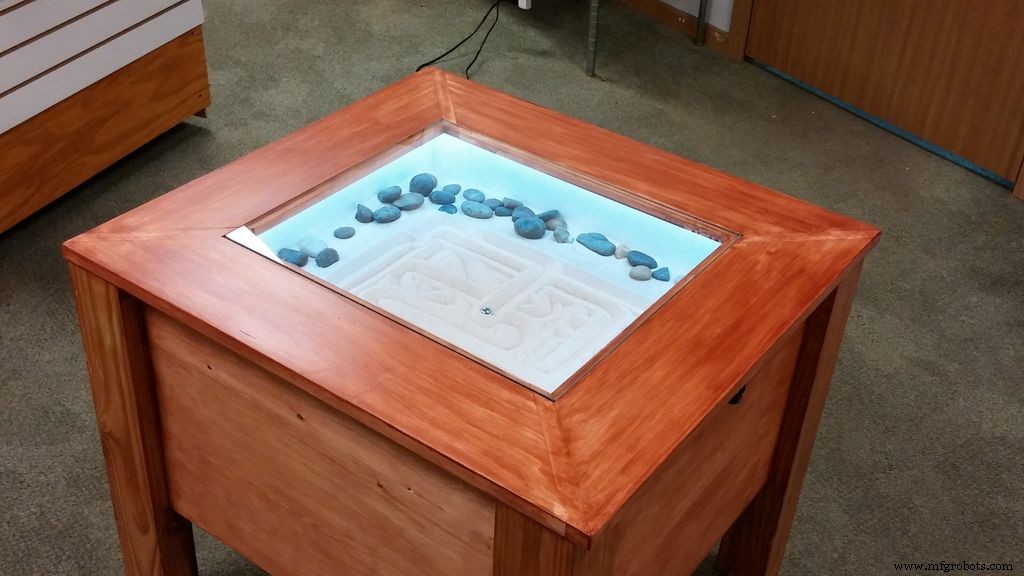

Etapa 17:fazendo o jardim de pedras

Assim que a parte eletrônica foi instalada, comecei a criar o jardim de pedras. Eu não tinha certeza de quanta areia seria necessária, então comprei uma caixa de 25 lb de areia. Em retrospecto, acho que poderia ter me safado com 5 a 10 libras. A maior parte da areia ainda está na caixa. Depois de espalhar a areia, girei um pouco a bola. Eu queria verificar se você não conseguiu ver o fundo da caixa quando a bola rolou. Eu adicionei areia e continuei testando até encontrar a profundidade de areia que eu estava feliz.

Em seguida, adicionei os 2 sacos de pedras lisas de rio em torno das bordas. Tentei espalhá-los uniformemente. Pensei em colar as pedras do rio, mas achei que seria melhor poder reorganizá-las no futuro, se quisesse.

Etapa 18:Mesa em ação

Ai, a mesa, ela se move. Uma vez que coloquei a mesa em movimento, eu apenas fiquei lá e dirigi a bola por muito tempo - lol. Há algo extremamente gratificante em assistir aquela bola de metal empurrando a areia. Foi uma longa jornada para chegar a este ponto e é tão incrível ver esta mesa se movendo da maneira que eu imaginava.

Etapa 19:Tudo pronto

Este foi um projeto longo e difícil. Foi muito divertido.

Código

- code.ino

code.ino C / C ++

/ * * Demonstração simples, deve funcionar com qualquer placa de driver * * Conecte STEP, DIR conforme indicado * * Copyright (C) 2015 Laurentiu Badea * * Este arquivo pode ser redistribuído sob os termos da licença MIT. * Uma cópia desta licença foi incluída com esta distribuição no arquivo LICENSE. * / / * * Editado conforme encontrado na biblioteca StepperDriver por Ernest E Garner * Data:20-Nov-2016 * * Descrição do código:* Usado para controlar um gantry x / y básico para a tabela zen criada por Ernest James Garner para Instructables .com * / # include#include "BasicStepperDriver.h" // # define DEBUG // Etapas do motor por revolução. A maioria dos steppers tem 200 passos ou 1,8 graus / passo # define X_MOTOR_STEPS 200 # define Y_MOTOR_STEPS 200 // Direção do motor para casa // opções 1 (para frente) // -1 (reverso) #define STEP_FORWARD 1 # define STEP_REVERSE -1 # define X_DIR_HOME STEP_FORWARD # define Y_DIR_HOME STEP_FORWARD // Todos os fios necessários para funcionalidade total # define X_MAX_PIN 6 # define X_HOME_PIN 7 // pino inicial. # Define X_DIR_PIN 8 # define X_STEP_PIN 9 # define X_ANALOG_PIN_PIN_PIN_PIN 10 11 # define Y_STEP_PIN 12 # define Y_ANALOG_PIN A2 // Como o microstepping é definido externamente, certifique-se de que corresponde ao modo selecionado // 1 =passo completo, 2 =meio passo etc. # define MICROSTEPS 1 // 2-wire basic config, microstepping está conectado no driverBasicStepperDriver x_stepper (X_MOTOR_STEPS, X_DIR_PIN, X_STEP_PIN, X_HOME_PIN, X_MAX_PIN); BasicStepperDriver y_stepper (Y_MOTOR_STEPS, X_DIR_PIN, X_STEP_PIN, X_HOME_PIN, X_MAX_PIN); BasicStepperDriver y_stepper (Y_MOTOR_STEPS, Y_DIR_PIN, Y_DIR_PIN, Y_STEPIN_int; Y_DIR_PIN, configuração_in_anal; () {#ifdef DEBUG Se rial.begin (9600); #endif / * * Defina as RPMs do motor de destino. * Esses motores podem fazer até cerca de 200 rpm. * Muito alto resultará em um zumbido agudo e o motor não se moverá. * * Queremos que esses motores se movam lentamente. * / x_stepper.setRPM (100); y_stepper.setRPM (100); / * * Informa ao driver o nível de microstep que selecionamos. * Se não houver correspondência, o motor se moverá em uma RPM diferente da escolhida. * / x_stepper.setMicrostep (MICROSTEPS); y_stepper.setMicrostep (MICROSTEPS);} void loop () {/ * * Movendo o motor uma volta completa usando a notação de grau * / // 1024/2 =512 // 512 - 40 =472 // 512 + 40 =552 x_analog =analogRead (X_ANALOG_PIN); // Joystick puxado para reverter e HOME não pressionado // if ((x_analog <472) &&(digitalRead (X_HOME_PIN) ==HIGH)) {if ((x_analog <472)) {x_stepper.move (-40); } else if ((x_analog> 552)) {x_stepper.move (40); } #ifdef DEBUG Serial.print ("X:"); Serial.print (x_analog); //Serial.print (x_stepper.getDirection ()); #endif y_analog =analogRead (Y_ANALOG_PIN); // if ((y_analog <472) &&(digitalRead (Y_HOME_PIN) ==HIGH)) {if ((y_analog <472)) {y_stepper.move (-40); } else if ((y_analog> 552)) {y_stepper.move (40); } #ifdef DEBUG Serial.print ("Y:"); Serial.println (y_analog); //Serial.getDirection(y_stepper. #Endif}

Peças personalizadas e gabinetes

fty8akaivo3t4x1_u1xz65PyoT.dxf fzuawwrivo3t4wz_PdKRLpvu3f.cdrEsquemas

Processo de manufatura

- Guia de Prototipagem CNC

- Tabela

- Mesa de sinuca

- Máquina-ferramenta CNC

- motores CNC eretos:motor de passo vs. servo motores

- Mesa d´água Plasma CNC 4x8 Chapa cortada

- 1325 Roteador CNC ATC de 4 eixos com mesa PTP

- Escolhendo a mesa de plasma CNC certa

- O que é torneamento CNC?

- Uma introdução à mesa rotativa motorizada