Forno de indução e siderurgia

Forno de indução e fabricação de aço

Forno de indução é um tipo de forno para siderurgia que utiliza energia elétrica para seu funcionamento. A fabricação de aço por forno de indução (IF) é um dos dois processos de fabricação de aço elétrico. O outro processo para fabricação de aço elétrico utiliza um forno elétrico a arco (EAF). Embora os FIs estejam sendo usados há muito tempo, a produção de aço macio pelo FI é um fenômeno relativamente não muito antigo.

O princípio da fusão em IF é que uma fonte elétrica de alta tensão de uma bobina primária induz uma baixa tensão e alta corrente no metal ou na bobina secundária. IF utiliza o calor produzido pelas correntes parasitas geradas por um campo alternado de alta frequência. O campo magnético alternado produzido pela corrente de alta frequência induz poderosas correntes parasitas na carga, resultando em aquecimento muito rápido.

Histórico

O desenvolvimento da FI começou com a descoberta do princípio da indução eletromagnética por Michael Faraday. No entanto, não foi até o final da década de 1870, quando De Ferranti, na Europa, começou a experimentar fornos de indução. A primeira FI para fusão de metais foi patenteada por Edward Allen Colby por volta de 1900. O primeiro uso prático da FI foi por Kjellin em Gysinnge, Suécia em 1900. O primeiro aço foi feito em uma FI nos Estados Unidos em 1907 em um forno de Colby perto de Filadélfia. O primeiro IF para aplicação trifásica foi construído na Alemanha em 1906 por Rochling-Rodenhauser.

Características do forno de indução

Existem basicamente dois tipos de IFs. Eles são (i) canal IF e (ii) coreless IF.

O canal IF consiste em um invólucro de aço revestido de refratário que contém o metal fundido. Anexado ao invólucro de aço e conectado por uma garganta está uma unidade de indução que forma o componente de fusão do forno. A unidade de indução consiste em um núcleo de ferro na forma de um anel em torno do qual uma bobina de indução primária é enrolada. Este conjunto forma um transformador simples no qual os anéis de metal fundido constituem o componente secundário. O calor gerado dentro do circuito faz com que o metal circule no poço principal do forno. A circulação do metal fundido provoca uma ação de agitação útil na massa fundida. O canal IF é normalmente usado para fundir ligas de baixo ponto de fusão ou como unidade de retenção e superaquecimento para ligas de alto ponto de fusão, como ferro fundido. O forno pode ser usado como suporte para metal derretido fora de pico em IF sem núcleo, reduzindo assim os custos totais de fusão, evitando cargas de demanda de pico. O canal IF geralmente não é usado para a fabricação de aço.

O IF sem núcleo tem uma construção bastante simples. Consiste basicamente em um vaso refratário e a bobina circundante suportada por uma estrutura de aço. Quando uma corrente alternada (AC) flui através da bobina, ela cria um campo eletromagnético que, por sua vez, induz correntes parasitas no material carregado. Este material de carga é aquecido de acordo com a lei de Joule e com mais calor o material de carga derrete.

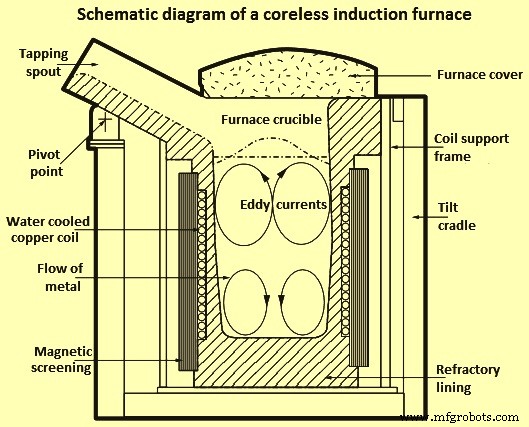

O principal componente do IF sem núcleo consiste em um cadinho, uma fonte de alimentação composta por transformador, inversor e banco de capacitores, o arranjo de carregamento, o sistema de resfriamento para a fonte de alimentação e a bobina do forno, o sistema de controle do processo e o equipamento de extração de fumaça. O diagrama esquemático de um IF sem núcleo é mostrado na Fig 1.

Fig 1 Diagrama esquemático de um IF sem núcleo

No caso de um IF sem núcleo, o coração do forno é a bobina, que consiste em uma seção oca de tubulação de cobre de alta condutividade e resistente que é enrolada na forma de uma bobina helicoidal. A forma da bobina está contida em um invólucro de aço e a blindagem magnética é usada para evitar o aquecimento do invólucro de suporte. Para protegê-lo do superaquecimento, a bobina é resfriada a água, sendo a água recirculada após o resfriamento em uma torre de resfriamento. A carcaça é apoiada em munhões nos quais o forno se inclina para facilitar o vazamento. O cadinho é formado por compactação de um refratário granular entre a bobina e um molde interno oco que é derretido com o primeiro calor deixando um revestimento sinterizado.

O forno possui dois sistemas elétricos separados, um para o sistema de resfriamento, inclinação do forno e instrumentação, e o segundo para a alimentação da bobina de indução. A energia para a bobina de indução é alimentada por uma linha elétrica trifásica, de alta tensão e alta amperagem. A unidade de energia converte a tensão e a frequência da alimentação principal para a necessária para a fusão elétrica. As frequências usadas na fusão por indução variam de 50 ciclos por segundo (frequência da rede) a 10.000 ciclos por segundo (alta frequência). Quanto maior a frequência de operação, maior a quantidade máxima de energia que pode ser aplicada ao forno de determinada capacidade e menor a quantidade de turbulência induzida.

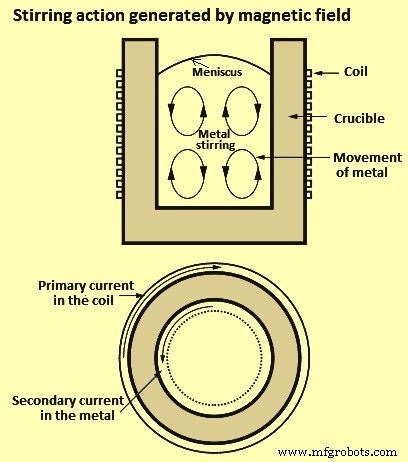

Quando o material de carga é fundido, a interação do campo magnético e as correntes elétricas que fluem na bobina de indução produzem uma ação de agitação dentro do metal fundido (Fig. 2). Essa ação de agitação força o metal fundido a subir no centro, causando o menisco característico na superfície do metal. O grau de ação de agitação é influenciado pela potência e frequência aplicadas, bem como pelo tamanho e forma da bobina e pela densidade e viscosidade do metal fundido. A ação de agitação dentro do banho é importante, pois auxilia na mistura de ligas e fusão de aparas, bem como na homogeneização da temperatura em todo o forno. A agitação excessiva pode aumentar a captação de gás, o desgaste do revestimento e a oxidação das ligas.

Fig 2 Ação de agitação gerada pelo campo magnético

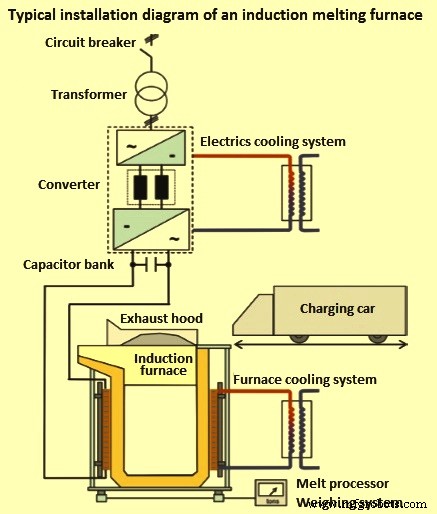

O IF sem núcleo é normalmente usado para fundir todos os tipos de ferros e aços, bem como muitas ligas não ferrosas. O forno é ideal para refusão e liga devido ao alto grau de controle sobre temperatura e química, enquanto a corrente de indução fornece boa circulação do fundido. Nesse forno, como o material de carga se funde sozinho pelo calor gerado, não são encontradas as emissões criadas por outros tipos de fornos siderúrgicos. O diagrama de instalação típico de um forno de fusão por indução é mostrado na Fig 3.

Fig 3 Diagrama de instalação típico de um forno de fusão por indução

Mecanismo de agitação do banho

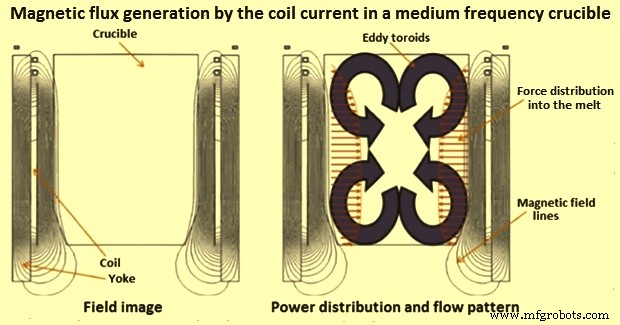

As correntes parasitas induzidas na carga do forno e a indução magnética criam forças eletromagnéticas. Essas forças funcionam basicamente em uma direção radial ao eixo do forno e pressionam o fundido para dentro, afastando-o da parede do forno. A gravidade trabalha contra essas forças e, portanto, uma cúpula (menisco) é formada na superfície do banho. Além disso, um fluxo de banho é criado na forma de dois toróides de redemoinho com direção oposta das voltas. Isso é atribuído ao fato de que a pressão radial atinge o máximo em torno da metade da bobina devido ao vazamento do campo na extremidade da bobina. A distribuição de energia e o padrão de fluxo são mostrados na Fig 4.

Fig 4 Geração de fluxo magnético pela corrente da bobina em um cadinho de média frequência

A agitação do banho indutivo leva em primeiro lugar a uma boa homogeneização do metal fundido em relação à temperatura e composição química. Ele também agita os materiais de carga e cria condições ideais de transferência de calor para a fusão dos materiais de carga.

A energia é fornecida à bobina de indução através de um transformador, um inversor de frequência e um banco de capacitores. O banco de capacitores é para compensar a potência reativa. Além disso, como o forno de indução é ligado por meio de uma rampa de tempo, todos os tipos de oscilações e carregamento de rede por meio de correntes de pico são evitados. A corrente alimentada pelo inversor oscila com uma frequência de ressonância (dentro de 60% a 110% da frequência nominal) e ajuda na regulação de carga constante de maneira simples.

Perdas de energia

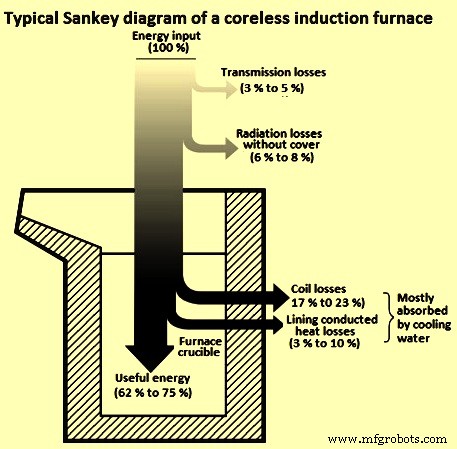

A energia elétrica necessária para aquecer uma tonelada de aço a 1500 graus C é de cerca de 396 kWh. No forno, geralmente ocorre um grande número de perdas que aumentam o consumo específico de energia para mais de 500 kWh por tonelada (kWh/t). As perdas são principalmente as perdas no forno térmico, perdas na bobina do forno, perdas no banco de capacitores, perdas no conversor e perdas no transformador do lado principal. Cerca de 20% a 33% das perdas de energia são absorvidas pela água de resfriamento.

Em um IF típico, as perdas de energia no equipamento estão entre 100 kWh/t a 130 kWh/t. A eficiência do forno é de cerca de 62% a 75%. Com novos desenvolvimentos em bobinas energeticamente eficientes, novo material refratário, redução de perdas de conversores e transformadores e equipamentos de forno de última geração, as perdas de energia são reduzidas para um nível de 60 kWh/t a 90 kWh/t. Os novos fornos têm eficiência na faixa de 81% a 87%. As perdas de energia usuais do IF sem núcleo são mostradas no diagrama típico de Sankey na Fig 5.

Fig 5 Diagrama Sankey típico de um forno de indução sem núcleo

Operação do forno de indução

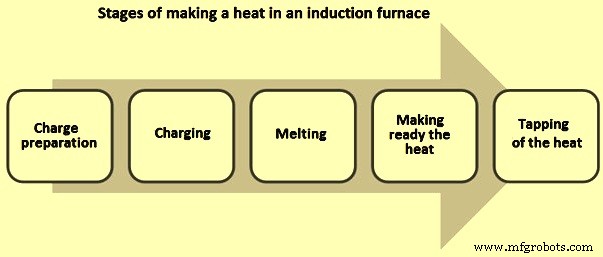

A operação eficiente do forno de indução sem núcleo depende principalmente da implementação de boas práticas operacionais. As etapas de fazer uma bateria no FI são mostradas na Fig 6.

Fig 6 Etapas de fazer uma bateria no IF

Preparação e carregamento de carga – As matérias-primas são pesadas e mantidas perto do forno no piso de carregamento do forno antes de iniciar a fusão. A carga deve estar livre de todos os materiais estranhos, incluindo areia, sujeira e óleo/graxa. A sucata enferrujada não apenas leva mais tempo para derreter, mas também contém menos metal por carregamento. Para cada 1% de escória formada a 1500°C, a perda de energia é de 10 kWh/t. A sucata deve estar limpa. O peso exato das ferro-ligas deve ser mantido pronto, pois as ferro-ligas são muito caras e seu manuseio adequado não apenas reduz o desperdício, mas também reduz o tempo perdido em sua adição.

O tamanho máximo de uma única peça de metal/sucata não deve ser superior a um terço do diâmetro do cadinho do forno. Evita problema de ponte. Além disso, cada carga deve ser de cerca de 10% do volume do cadinho. Além disso, não deve haver arestas vivas, principalmente no caso de sucata pesada e volumosa, pois isso pode danificar o revestimento refratário do forno. Além disso, o forno não deve ser carregado além do nível da bobina, ou seja, carregando o forno até sua capacidade. Deve ser entendido que à medida que o revestimento do forno se desgasta, a carga pode aumentar ligeiramente.

A sequência de carga adequada deve ser seguida. O metal de tamanho maior deve ser carregado primeiro, seguido pelo carregamento do tamanho menor e as lacunas devem ser preenchidas por torneamentos e mandrilamentos. O uso de sucata de aço enfardado e mandrilamentos soltos (cavacos de usinagem) deve ser controlado. Secadores de carga e pré-aquecedores devem ser usados para remover a umidade, pré-aquecer a carga e remover qualquer óleo ou graxa. A introdução de sucata molhada ou úmida no fundido deve ser evitada, pois isso pode causar explosão.

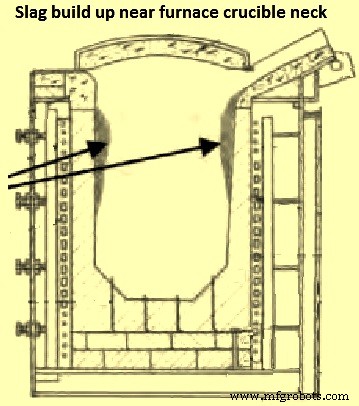

Derretendo e preparando o calor – É essencial que o forno funcione sempre com potência máxima. Isso não apenas reduz a duração do lote, mas também melhora a eficiência energética. Com o uso da tampa do forno, a perda de calor por radiação pode ser substancialmente reduzida. O acúmulo de escória nas paredes do forno (Fig. 7) deve ser evitado. O acúmulo típico de escória ocorre próximo ao gargalo, acima do nível da bobina, onde o efeito de agitação é menor. A quantidade de fluxo usado para remoção de escória é importante. Normalmente, o consumo de fluxo é inferior a 1 kg por tonelada de aço. As ferramentas adequadas devem ser usadas para remover a escória. Ferramentas com cabeça chata devem ser usadas em vez de haste ou barra para remoção de escória. Eles são mais eficazes e levam muito menos tempo.

Fig 7 escória acumulada perto do pescoço do cadinho do forno

O controle do processo através do processador de fusão leva a menos interrupções. Normalmente, o controle de processo reduz as interrupções em 2 minutos a 4 minutos. O laboratório de testes espectral deve ser localizado próximo à aciaria para evitar tempo de espera para a análise química das amostras de calor e escória. O superaquecimento desnecessário do aço líquido deve ser evitado. O superaquecimento de 50 graus C pode aumentar o consumo de energia específico do forno em 25 kWh/t.

Toque do calor – O layout da planta desempenha um papel importante na determinação da distância percorrida pelo aço líquido na panela e na queda de temperatura. O tamanho da panela deve ser otimizado para minimizar as perdas de calor e esvaziar o forno no menor tempo possível. A fusão deve ser sincronizada com a fundição do aço líquido. O aço líquido não deve esperar no forno. O pré-aquecedor da panela deve ser utilizado para evitar a queda da temperatura. O uso de aço líquido para pré-aquecer a panela consome muita energia e é caro. A quantidade de aço líquido deixada na panela deve ser a menor possível. O composto de cobertura da panela deve ser usado para minimizar a queda de temperatura devido às perdas de radiação do topo da panela.

Produção de aço macio por forno de indução

Uma grande tonelagem de aço macio é produzida globalmente através da rota IF. Ao produzir este aço, a química do produto final é controlada. A análise química de todos os materiais de entrada deve ser feita para se ter uma decisão sobre a mistura de carga. Depois de completar 50% de carga dos materiais de entrada, uma amostra de banho é analisada quanto à composição química. Com base na análise química da amostra do banho nesta etapa, são feitos cálculos para novas adições dos metálicos. Se a amostra de banho nesta fase apresentar alta porcentagem de carbono, enxofre e fósforo, então o teor de ferro esponja da carga deve ser aumentado. A amostra final do banho é coletada quando a fusão de 80% estiver completa. Com base na análise dessa amostra, outro ajuste é feito na cobrança. O menor teor de carbono na amostra é corrigido aumentando a quantidade de gusa/ferro de carga na carga. Silício e manganês no metal são oxidados pelo óxido de ferro do ferro-esponja. Enxofre e fósforo também são diluídos pelo ferro-esponja. Por causa do uso de ferro-esponja, os oligoelementos no aço fabricado no IF permanecem sob controle.

Monitoramento dos parâmetros e análise de dados

O monitoramento de energia é o primeiro passo para alcançar a economia de energia. É desejável instalar um medidor de energia separado para o forno. O consumo de energia deve ser monitorado na base calor a calor para que o consumo de energia possa ser analisado em correlação com os dados de produção para chegar ao consumo específico de energia do forno diariamente. Qualquer pico ou vale nos dados deve ser estudado e investigado em conjunto com a temperatura de vazamento e a quantidade de metal extraído. A temperatura da água para o resfriamento da serpentina e do painel e a vazão devem ser monitoradas. O painel deve ser verificado semanalmente e a limpeza deve ser feita mensalmente. O armazenamento eficaz da matéria-prima é importante para o desempenho ideal do forno. Por exemplo, a sucata, se armazenada no chão de barro, leva ao acúmulo de poeira e umidade.

Revestimento do forno de indução

O revestimento é a parte importante do forno de indução. O desempenho do forno está diretamente relacionado ao desempenho do seu revestimento. O revestimento bem colocado e estabilizado resulta em um funcionamento suave do forno, ótimo rendimento e bom controle das reações metalúrgicas. A prática de revestimento mais adequada para um forno em particular depende da capacidade e do projeto do forno, da prática de operação adotada durante a produção de um calor e da saída do forno. Para um desempenho bem-sucedido e consistente do revestimento, os aspectos importantes são (i) uso de grau e qualidade adequados do material de revestimento, (ii) prática cuidadosa e sistemática do revestimento e (iii) consistência nas condições de trabalho.

Normalmente, a seleção do refratário para o revestimento do forno é baseada (i) no tipo e tamanho do forno, (ii) no tipo de aço a ser fundido, (ii) na temperatura do aço fundido e (iv) na tipo e a composição da escória gerada durante a fusão. Existem três tipos de massas de compactação usadas para o revestimento. Estes são (i) ácidos, (ii) básicos e (iii) neutros. Se a escória contém grande quantidade de componentes ácidos, então é usado um revestimento de sílica (SiO2). Para escórias com alto índice de basicidade, os revestimentos de magnesita (MgO) são a escolha. O refratário neutro tornou-se a nova tendência para revestimento nos IFs. A massa refratária de compactação utilizada para revestimento neutro no IF consiste em uma mistura de alumina (Al2O3) e MgO sinterizado misturados de acordo com uma certa granulometria

Para o revestimento do IF, o material de revestimento correto deve ser selecionado. A espessura do revestimento no fundo ou nas paredes laterais não deve ser aumentada, pois o aumento da espessura do revestimento significa redução da capacidade do forno e aumento do consumo de energia. O forno não deve esfriar muito lentamente. O resfriamento a ar forçado ajuda no desenvolvimento de trincas de menor profundidade, isso ajuda no ciclo de partida a frio mais rápido. O tempo de ciclo de partida a frio deve ser idealmente não superior a 120% do tempo de ciclo normal. O cimento em bobina deve ser liso, em linha reta e com espessura de 3 mm a 5 mm. Ao realizar o trabalho de revestimento do forno, deve-se garantir que cada camada não seja superior a 50 mm. A compactação é melhor com camada menor.

Comparação com o processo de fabricação de aço EAF

Em comparação com o EAF, os fornos de indução têm as características a saber (i) vaso de fusão alto e relativamente estreito (grande relação h/d), (ii) baixa espessura da parede do cadinho, (iii) baixa temperatura da escória e (iv) agitação do banho potente. A comparação de alguns dos parâmetros operacionais do FI com os do EAF durante o processo de fabricação do aço é apresentada na Tab 1.

| Guia 1 Comparação dos parâmetros operacionais de FI com EAF | ||||

| Sl. No. | Parâmetro | Unidade | SE | EAF |

| 1 | Energia elétrica | kWh/t | 540-550 | 490-510 |

| 2 | Refratário | kg/t | 3,4-3,6 | 4.1-4.2 |

| 3 | Eletrodos | kg/t | Nil | 2,4-2,6 |

| 4 | Oxigênio | N cum/t | Nil | 15-25 |

| 5 | Fluxo | kg/t | Nil | 25-28 |

| 6 | Geração de poeira | kg/t | 1-2 | 5-10 |

| 7 | Nível de ruído | dB(A) | 82-86 | 90-100 |

| 8 | Geração de escória | kg/t | 11-15 | 60-70 |

| 9 | Perdas por fusão | % | 1-2 | 7-10 |

| 10 | Descarburação | Restringido por desgaste refratário | Possível por sopro de O2 e reação de escória | |

| 11 | Dessulfurização | |||

| 12 | Desfosforização | |||

| 13 | Fornecimento elétrico | Baixa carga | Alta carga | |

| Perturbação de cintilação | Sem interferência de cintilação | |||

| 14 | Capacidade do forno | Baixo | Alto | |

O forno de indução tem várias vantagens técnicas sobre o EAF que incluem (i) baixo consumo na rede elétrica, (ii) processo relativamente mais limpo e menor gasto relacionado ao meio ambiente, (ii) maiores rendimentos, (iv) menor consumo de ferro-ligas, (v) sem custo em eletrodos, (vi) menor gasto de capital, (vii) menor necessidade de espaço, (viii) adequado para carregar agentes de adição a qualquer momento devido às características da agitação do banho, (ix) tem baixa carga e sem cintilação perturbação, e (x) aplicação automatizada de forma simples.

As desvantagens do IF sobre o EAF são (i) o requisito de espessura mínima da parede do revestimento refratário é o risco de formação de trincas resultando na paralisação das operações, (ii) os fornos de indução impõem requisitos mais rigorosos na qualidade da sucata, (iii) a descarbonetação, dessulfuração e desfosforização é restrita devido ao desgaste refratário, (iv) o componente não metálico dos materiais de carga deve ser mantido sob controle para que o volume da escória permaneça abaixo do limite e não tenha efeito adverso no revestimento, e (v) em comparação com EAFs, FIs de capacidades muito altas não estão disponíveis atualmente.

Processo de manufatura

- Motor de indução

- Escória de alto forno e seu papel na operação do forno

- Inclusões em siderurgia e siderurgia secundária

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Fornos de reaquecimento e seus tipos

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Química da Siderurgia por Forno Básico de Oxigênio

- Casa de Fundição do Alto Forno e seu Funcionamento