Aspectos Teóricos do Processo de Redução Direta

Aspectos teóricos do processo de redução direta

No processo de redução direta do minério de ferro, o ferro metálico sólido (Fe) é obtido diretamente do minério de ferro sólido sem submeter o minério ou o metal à fusão. A redução direta pode ser definida como a redução no estado sólido em potenciais de oxigênio (O2) que permitem a redução de óxidos de ferro, mas não de outros óxidos (MnO, SiO2 etc.), aos elementos correspondentes. Como a redução está no estado sólido, há muito pouca chance de esses elementos se dissolverem (em baixa atividade termodinâmica) no ferro reduzido, de modo que os óxidos que são mais estáveis que o ferro permanecem essencialmente não reduzidos. A redução direta do minério de ferro também ocorre no poço do alto-forno pelos gases ascendentes.

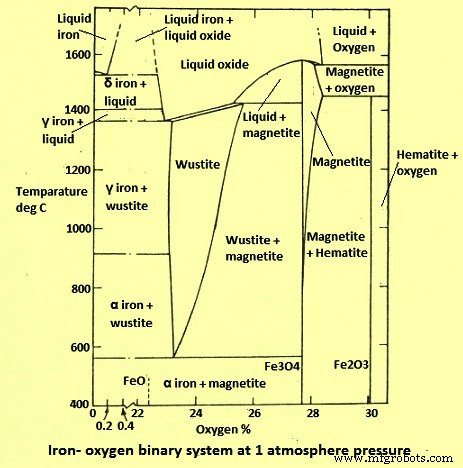

O sistema ferro-oxigênio

O sistema ferro-oxigênio (Fe-O) é possivelmente um dos sistemas mais estudados. A termodinâmica do sistema é bem compreendida e muitas informações estão disponíveis sobre a cinética de redução gasosa envolvendo óxidos de ferro. As fases sólidas termodinamicamente estáveis que ocorrem entre 400°C e 1400°C no sistema Fe-O, a uma pressão total de 1 kg/sq cm, são mostradas no diagrama binário (Fig. 1). Este diagrama mostra que o Fe forma com O2 os três compostos sólidos estáveis, a saber (i) hematita – Fe2O3, (ii) magnetita – Fe3O4 e wustita – FexO, onde x é um pouco menor que 1. A fase FeO não estequiométrica ( wustite) é instável abaixo de 570 graus C e se decompõe em uma mistura de Fe metálico e Fe3O4. Assim, lendo da direita para a esquerda através do diagrama de fases a temperatura constante, abaixo de 570 graus C a sequência de fases é Fe2O3 – Fe3O4 – Fe, enquanto acima de 570 graus C a sequência é Fe2O3 – Fe3O4 – FeO – Fe.

Fig 1 Diagrama do sistema binário Fe-O

A solubilidade insignificante de O2 em ferro alfa e gama sólido é inferior a 0,01% de O2. Assim, o teor de O2 não tem efeito sobre as temperaturas de transição das modificações de Fe sólido e é desconsiderado no diagrama.

Considerando o equilíbrio da reação, a redução de óxidos de Fe envolve uma ou mais dessas etapas (i) hematita (Fe2O3) -> magnetita (Fe3O4), (ii) magnetita (Fe3O4) -> ferro (Fe), (iii) magnetita ( Fe3O4) -> wustita (FeO), e (iv) wustita (FeO) -> ferro (Fe).

A wustita é estável apenas a uma temperatura superior a 570°C. Os equilíbrios termodinâmicos para as reações acima são bem conhecidos para os dois principais agentes redutores gasosos usados, o hidrogênio (H2) e o monóxido de carbono (CO).

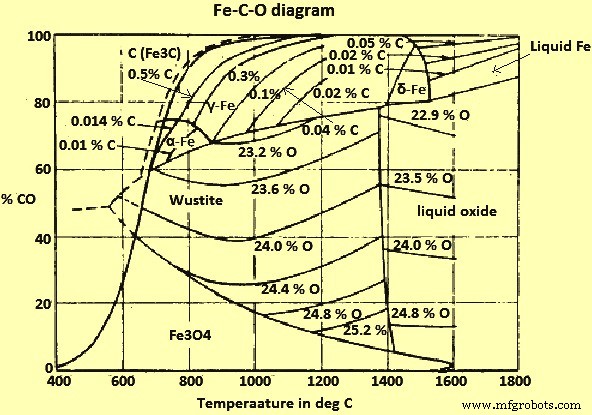

Sistema Ferro – Oxigênio – Carbono

Os equilíbrios de Fe e óxidos de Fe com uma mistura dos gases CO e CO2 (dióxido de carbono) com carbono sólido (C) são mostrados na Fig 2.

Fig 2 Diagrama do sistema Fe-CO-O

Da Fig 2 pode-se inferir que, a temperaturas acima de 710 graus C e a uma pressão total de 1 kg/sq cm todos os óxidos de Fe podem ser reduzidos por misturas gasosas CO/CO2 que estão em equilíbrio com C, e podem, portanto, ser reduzido pelo próprio C. Em temperaturas mais baixas, apenas as misturas supersaturadas com C e que, portanto, de acordo com o equilíbrio de Boudouard, reagem com a deposição de C, têm ação redutora sobre a wustita.

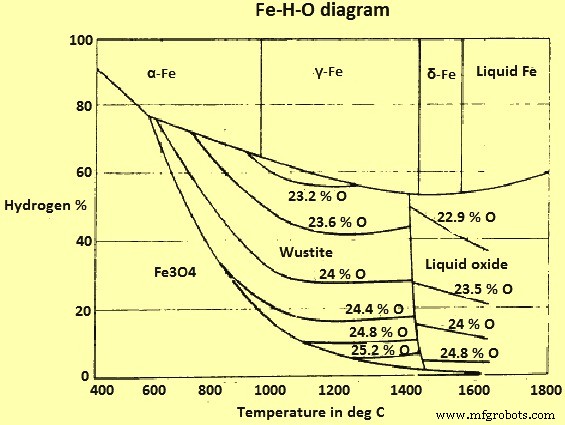

Sistema Ferro – Hidrogênio – Oxigênio

O diagrama de equilíbrio para Fe e óxidos de Fe com uma mistura dos gases H2 e H2O (vapor) é mostrado na (Fig. 3).

Fig 3 Diagrama do sistema Fe-H-O

A principal diferença entre este sistema e o sistema Fe-O-C é a ausência de uma “linha de fuligem” ou fenômenos correspondentes. Assim, é teoricamente possível reduzir a hematita (e magnetita) a Fe com H2 a qualquer temperatura.

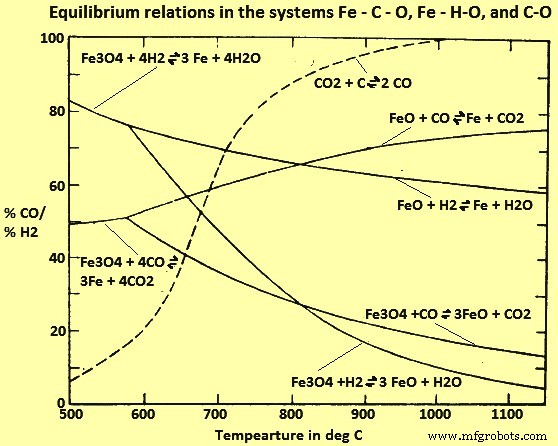

Comparação entre redução por CO e H2

A partir dos estudos dos sistemas Fe-C-O e Fe-H-O (Fig 4), parece que acima de 815 graus C, H2 é um agente redutor mais eficiente do que CO (ou seja, as razões H2/H2O de equilíbrio são menores do que o CO correspondente /CO2), enquanto é oposta em temperaturas mais baixas. No entanto, esses equilíbrios dificilmente são alcançados em fornos industriais, uma vez que a taxa de redução torna-se muito lenta à medida que o equilíbrio se aproxima. Quando as condições se desviam distintamente do equilíbrio, as respectivas taxas de reação para redução com H2 e CO estão na ordem inversa daquelas que normalmente se espera da consideração de equilíbrio. Assim, o H2 é na verdade um agente redutor mais eficiente para um processo fora do equilíbrio que é projetado para operar em temperaturas inferiores a 815°C e o CO é mais eficiente em temperaturas mais altas.

Fig 4 Relações de equilíbrio nos sistemas Fe-C-O, Fe-H-O e C-O

Estudos sobre o efeito da composição gasosa da mistura de CO e H2 em diferentes temperaturas mostraram que à medida que o teor de H2 da mistura gasosa redutora aumenta, a taxa de reação aumenta. Descobriu-se que esta relação é marcadamente não linear.

A redução de óxidos de Fe a Fe metálico com H2 é endotérmica e uma fonte externa de calor é necessária para manter a temperatura necessária. A reação correspondente com CO é exotérmica e sob condições adequadamente controladas, a reação é auto-sustentável termicamente. Na verdade, pode ser necessário diluir o CO com H2 ou outro gás absorvente de calor para evitar o superaquecimento da carga. Alguns processos foram projetados para aproveitar o equilíbrio térmico CO – H2 e utilizar misturas desses gases para aumentar a quantidade de redução obtida durante o aquecimento do minério, desde a temperatura ambiente até a temperatura máxima de reação em torno de 1100°C.

A Fig. 4 mostra que para todas as temperaturas dentro da faixa onde a redução gasosa é economicamente possível, as misturas de gases de equilíbrio contêm pelo menos 60% de CO e/ou H2. Quando o equilíbrio não é atingido, as concentrações desses gases não reagidos são ainda maiores e a maior parte passa inalterada pelo forno redutor. Para que o processo seja econômico é necessário que haja a utilização do gás que resta após a redução da wustita a Fe metálico, para redução dos óxidos de Fe superior a wustita e/ou para a regeneração da mistura gasosa e a remoção dos produtos gasosos da reação.

Reação gás-sólido e reação sólido-sólido

As reações gás-sólido desempenham um papel importante na tecnologia e abrangem um campo muito amplo, incluindo a extração de metais de seus minérios (redução de óxido de Fe, etc.). Uma característica comum de todos os sistemas de reação gás-sólido é que todo o processo pode envolver várias etapas intermediárias. Normalmente, essas etapas intermediárias envolvem (i) difusão gasosa (transferência de massa) de reagentes e produtos do volume da fase gasosa para a superfície externa da partícula sólida reagente, (ii) difusão de reagentes gasosos ou produtos gasosos através dos poros de um produto de reação sólido ou através dos poros de um sólido parcialmente reagido, (iii) adsorção dos reagentes gasosos e dessorção de produtos de reação das superfícies sólidas, e (iv) a reação química real entre o gás adsorvido e o sólido.

Na área das reações gás-sólido, existem vários outros fenômenos que podem afetar o andamento da reação e o desempenho do forno em que as reações gás-sólido são realizadas. Esses outros fenômenos incluem transferência de calor, mudanças na estrutura sólida (como sinterização) que acompanham a reação e o fluxo de gases e sólidos através do forno no qual as reações gás-sólido estão ocorrendo. A taxa de redução é controlada por esses fatores, dependendo do processo utilizado.

As reações entre sólidos podem ser divididas em dois grupos principais a saber (i) sólidos verdadeiros – reações sólidas que ocorrem no estado sólido entre duas partículas em contato uma com a outra, ou através da migração de partículas no estado sólido, (por exemplo, formação de carbonetos de ferro através da reação entre óxidos de Fe e C), e (ii) reações entre reagentes sólidos, que ocorrem através de intermediários gasosos (por exemplo, redução de óxidos de Fe com carbono a 1 kg/sq cm de pressão).

A redução de óxidos de Fe com C sólido também pode ser uma verdadeira reação sólido-sólido, desde que seja realizada a pressões absolutas muito baixas. Durante um dos estudos realizados pela reação de misturas de pó fino de grafite (C) e minério de hematita sob vácuo de 0,0005 mm de Hg (mercúrio) verificou-se que em temperaturas de até 900 graus C, a reação ocorreu muito lentamente, e em 18 horas apenas Fe3O4 e FeO foram formados, mas não Fe. Durante o teste, uma transformação apreciável foi observada apenas em temperaturas mais altas. Concluiu-se durante o estudo que a velocidade da reação é determinada pela difusão dos íons Fe dentro da fase óxido. Uma dedução feita em outra investigação foi que o C se difunde no óxido de Fe, talvez seja apenas de interesse histórico. No entanto, esses estudos mostraram que a taxa de reação aumenta distintamente quando a pressão do gás acima da mistura em pó aumenta. Em testes de tipo semelhante, nos quais uma corrente de N2 (nitrogênio) foi passada através da mistura de óxido de C e Fe, uma diminuição acentuada na taxa de reação foi observada à medida que o fluxo de N2 foi aumentado. Todas essas investigações, realizadas no vácuo ou sob N2, com a taxa de redução de óxidos de Fe em pó semelhantes em CO ou H2, provaram que a reação direta em estado sólido de C e minério (que às vezes é considerada como o mecanismo real da verdadeira redução direta) não tem importância para o andamento do processo de redução em um forno industrial.

Estrutura de poros do ferro reduzido

Os testes de redutibilidade em diversos minérios naturais mostraram que a porosidade das partículas de minério de ferro é um dos fatores mais importantes no controle da redutibilidade. A redutibilidade expressa como a recíproca do tempo necessário para redução de 90%, variou diretamente com a porosidade. A redutibilidade relativa aumenta com o aumento da porosidade como dado pela equação “Redutibilidade relativa =(porosidade x 0,75) + 8,0”.

A redução de óxidos de Fe sempre produz um produto de reação poroso. A natureza do óxido e as condições de redução afetam a estrutura dos poros no ferro reduzido. Isso ocorre porque a redução procede da superfície de uma partícula para dentro. O volume que ocupa o espaço definido pela superfície wustita original é diminuído. Isso só pode ser feito desenvolvendo porosidade. O estudo de micrografia eletrônica de varredura desta porosidade mostrou que, em geral, a redução de H2 dá uma estrutura de poro mais fina do que a obtida pela redução de CO. Além disso, a partir das micrografias eletrônicas de varredura, torna-se evidente que a estrutura dos poros se torna mais grosseira à medida que a temperatura de redução de H2 aumenta progressivamente de 600°C a 1200°C.

A área superficial inicial dos poros do óxido de Fe afeta a área superficial dos poros do ferro reduzido formado pela redução gasosa. Uma diminuição na área superficial inicial dos poros do óxido de Fe diminui a área superficial dos poros do ferro reduzido. As áreas superficiais dos poros de ferro reduzidas do minério de hematita em H2 medidas pela técnica BET (Brunauer-Emmett-Teller) indicaram que ela diminui com o aumento da temperatura de redução.

Uma relação entre a temperatura de redução e o tamanho crítico médio dos poros e o menor raio dos poros foi obtida a partir da distribuição do tamanho dos poros. Verificou-se que o tamanho dos poros aumenta lentamente com a temperatura de redução até 900°C, mas aumenta rapidamente com novos aumentos de temperatura. Esses resultados estão de acordo com a observação de superfícies de fratura por microscopia eletrônica de varredura, que mostrou o distinto engrossamento da estrutura dos poros em temperaturas de redução acima de 900 graus C.

A área da superfície dos poros do minério de hematita reduzido também é afetada pela temperatura de redução e pela composição do gás. A área superficial dos poros obtida da hematita reduzida em mistura gasosa CO/CO2 é cerca de dois terços daquela para redução em mistura gasosa H2/H2O. Isso é consistente com a estrutura de poros mais grosseiros de ferro reduzido de CO/CO2 observado ao microscópio.

A difusão gasosa nos poros do ferro reduzido foi medida. O fluxo difusivo em meios porosos ocorre através de dois processos de difusão a saber (i) difusão de Knudsen, independente da pressão e proporcional a T (temperatura) à potência 1/2, e (ii) difusão molecular, inversamente proporcional à pressão e proporcional a T a potência 3/2.

A estrutura ideal limite é assumida como tendo poros de tamanho uniforme que estão todos interconectados e se cruzam com um ângulo de 45 graus.

A difusividade efetiva varia para um determinado meio poroso com temperatura e pressão e é diferente para diferentes pares de gases binários. A estrutura dos poros torna-se mais fina com a diminuição da temperatura de redução.

Modos de redução

A redução de partículas de minério de ferro natural ou pellets de hematita sinterizada resulta na formação de camadas de produto. Este fenômeno bem conhecido foi objeto de muitos estudos. Em um dos estudos recentes de redução de pastilhas de hematita sinterizada por H2, notou-se que há um exemplo típico de formação de camada em seção polida de uma pastilha de hematita parcialmente reduzida. Interfaces relativamente suaves entre as camadas geralmente aparecem em ampliações baixas, embora essa aparência possa ser enganosa.

Isso indica que a difusão de gás é suficiente na camada de wustita para dar alguma redução interna antes da interface Fe/FeO avançada. A zona de redução interna é estendida à medida que (i) a temperatura diminui, (ii) a porosidade aumenta e (iii) o tamanho das partículas diminui.

O efeito do tamanho da partícula no tempo necessário para atingir uma determinada porcentagem de redução depende do modo de redução e, portanto, do tipo de processo de controle de taxa. A consideração dos modos de redução de óxidos de Fe porosos por redução gasosa mostrou três processos limitantes de controle de taxa a saber (i) redução interna uniforme, (ii) controle misto limitante e (iii) difusão na camada porosa de Fe. Se a redução é controlada apenas por qualquer um deles, então o tempo de redução está relacionado ao diâmetro da partícula (esferoidal) de uma das três maneiras, a saber (i) redução interna uniforme, ou seja, o tempo é independente do diâmetro, (ii) limitando o controle misto, e (iii) difusão em ferro poroso.

O processo de controle de taxa torna-se relativamente simples apenas quando (i) há redução interna uniforme, portanto, um tamanho de partícula pequeno é necessário, ou (ii) o controle de taxa final por difusão de gás nos poros da camada de ferro predomina, uma vez que o tamanho de partícula é grande. Também deve ser percebido que pode haver uma transição de um processo de controle de taxa limitante para outro à medida que a redução progride, dependendo da temperatura, composição do gás, tamanho de partícula e tipo de óxido. A redução de óxidos de ferro também pode apresentar algum comportamento inexplicável e incomum.

Taxa de redução de partículas porosas de minério de Fe

A porosidade e a estrutura dos poros do minério têm um efeito marcante na extensão e uniformidade da redução interna. Em um dos estudos, o efeito do tamanho de partícula na taxa de redução do minério de hematita para uma mistura de 90% CO e 10% C02, e para H2 a 1000°C mostrou que com o aumento do tamanho de partícula a redução interna é confinada para as regiões externas das partículas, portanto, há diminuição na taxa global de redução com o aumento do tamanho das partículas.

Nos estágios iniciais de redução de partículas porosas de hematita, há uma rápida conversão em FeO seguida de redução interna de FeO em Fe. No caso limite de difusão gasosa quase perfeita nos poros do óxido de Fe, a redução interna predomina e a velocidade é controlada principalmente por uma reação gás-sólido nas paredes dos poros. Uma camada de Fe, com alguns átomos de espessura, é assumida para cobrir as paredes dos poros de FeO. Presume-se que a taxa de redução seja controlada conjuntamente pela rápida difusão de O2 através do revestimento da camada de Fe nas paredes dos poros e pela reação química de H2 ou CO com o O2 na superfície dessa camada muito fina de Fe.

O efeito do tamanho das partículas mostra que a taxa de redução aumenta com a diminuição do tamanho das partículas. A micrografia típica indica que o modo de redução varia de um grão para outro dentro da partícula. Isso se deve às diferenças locais na porosidade dos grãos de óxido. Devido às variações no tamanho dos poros e à difusão mais rápida do gás nos poros maiores, a maior parte da reação ocorre nas paredes dos poros maiores. Ou seja, espera-se que apenas uma fração da área total da superfície do poro seja usada para a reação. A taxa de redução de H2 a 800°C alcançada com vários tipos de partículas de minério de hematita aumenta não linearmente com o aumento da área de superfície dos poros do Fe (ou FeO) formado. Esses resultados comprovam o fato de que quanto maior a área superficial dos poros, menor é a fração da parede total dos poros utilizada na reação.

A taxa de redução interna em misturas de gás H2-CO é geralmente a soma das duas taxas individuais de redução com H2 e CO. Tanto os dados de redução quanto a deposição de C observados indicam que, abaixo de 1000 graus C, reações gasosas levando a água- equilíbrio de gás são lentos.

Taxa de redução do minério de ferro (granulado ou pelota)

A taxa de redução do minério granulado ou pelotas de minério é de natureza complexa na corrente de gás redutor em um leito empacotado. transferência através da camada limite do filme gasoso, reações gás-sólido e difusão gasosa em camadas de produtos porosos. Através de análises matemáticas, facilitadas por cálculos de computador, inúmeras equações foram derivadas para descrever a taxa de redução de grandes partículas de óxido para vários modos de redução.

Em vários experimentos com pelotas individuais ou partículas de minério de ferro, a transferência de calor é relativamente rápida e, com fluxos de gás de velocidade suficientemente alta, a resistência à transferência de massa do filme de gás é pequena o suficiente para ser desprezada. Portanto, existem basicamente duas etapas principais de reação em série que influenciam a taxa de redução, a saber (i) reações de gás-óxido e (ii) difusão de gás em camadas porosas de óxido e produto poroso. Os efeitos relativos desses processos de taxa dependem do tamanho da partícula, composição do gás, temperatura e modo de redução, e mudam com o progresso da redução.

Difusão de gás na camada porosa de Fe

Em um dos estudos, experimentos de redução unidirecional foram realizados para demonstrar o efeito da difusão gasosa nos poros das camadas de Fe. Amostras de cilindros longos foram preparadas a partir de grandes pedaços do minério de hematita granulada e foram acondicionadas dentro de um tubo de níquel bem ajustado. Após a redução de H2 pelo tempo necessário, a amostra foi particionada axialmente e polida, e a espessura da camada de Fe foi determinada. Os resultados dos experimentos mostraram que, quando a espessura da camada reduzida de Fe foi em torno de 1 mm, a redução adicional ocorre de acordo com a lei da taxa parabólica, que é semelhante ao resultado do controle da difusão dos poros. Esses testes demonstraram que à medida que a espessura da camada porosa de Fe cresce, a taxa de redução é eventualmente controlada pela difusão de gás nos poros da camada de Fe.

A redução interna parcial que precede a frente principal de avanço da camada de Fe pode levar ao aprisionamento de algum FeO na camada reduzida. Esta situação pode levar a uma lenta remoção de O2 nos estágios finais de redução.

À medida que a temperatura de redução diminui, a estrutura dos poros se torna muito mais fina, presumivelmente com muitos canais estreitos e gargalos nos capilares conectados, quando a difusão de Knudsen predomina, portanto, valores baixos da razão da difusividade molecular efetiva/difusividade de Knudsen média efetiva. À medida que a estrutura dos poros se torna mais grosseira com o aumento da temperatura de redução, facilitando a passagem do gás através dos poros, a proporção se torna maior.

O efeito da composição do gás no tempo para atingir 50%, 75%, 90% e 95% de redução para pelotas de minério de hematita sinterizada e pelotas de minério de magnetita reduzida a 900 graus C por misturas de H2-CO-CO2 (com razão CO/CO2 igual a 9 para suprimir a deposição de fuligem), é que, à medida que o H2 é substituído por CO, o tempo de redução isotérmica para atingir uma determinada porcentagem de remoção de O2 aumenta gradualmente até cerca de 50% de CO e com mais adição de CO há um aumento acentuado na o momento da redução. O tempo de redução para 100 % (relação CO/CO2 igual a 9), é cerca de 10 vezes maior do que em H2 na mesma temperatura. A difusividade molecular do gás em um sistema binário, como H2-H2O ou CO-CO2, derivada da teoria cinética dos gases, é uma invariante para o sistema e essencialmente independente da composição do gás. No entanto, em sistemas ternários e multicomponentes, cada espécie tem uma difusividade diferente e varia com a composição do gás. Além disso, a equação de taxa para fluxo difusivo é complicada.

O comportamento de redução das pelotas de minério de hematita nas misturas de H2-CO mostrou um padrão semelhante ao observado nas misturas de H2 e CO, que é a taxa de redução além de cerca de 50% de remoção de O2 é controlada pela difusão gasosa nos poros do Fe camada.

Limitando o controle misto na taxa inicial

Nos estágios iniciais da redução, a taxa de redução é controlada conjuntamente por (i) difusão de gás nos poros do FeO (difusão de estado sólido em FeO pode ser ignorada) e (ii) reação nas paredes dos poros do FeO . Isto implica uma fina camada porosa de Fe e uma rápida difusão de gás nela. Dependendo da porosidade do FeO e da difusividade do gás, há uma redução interna parcial à frente da interface nominal Fe/FeO. A reação do H2 com o FeO poroso é geralmente confinada às bocas dos poros perto da interface nominal Fe/FeO.

Redução interna parcial

Dependendo da composição do gás, temperatura, tamanho do pellet e pressão total do gás, há controle de taxa mista durante algum período de redução dentro da estrutura das leis de taxa limite. A equação de taxa é normalmente baseada na suposição de que a redução gasosa do pellet é controlada em conjunto pela difusão lenta do gás em contracorrente através dos poros interpartículas do pellet e pela reação química lenta do gás com o óxido de Fe na Interface óxido de Fe-/Fe das partículas.

Reação de mudança água-gás

A reação de deslocamento água-gás desempenha um papel significativo nos processos de redução direta que utilizam hidrocarbonetos reformados como redutores na redução de óxidos de ferro. É geralmente aceito, pelas diferentes taxas de redução do minério de ferro por CO e por H2 e pelo efeito marcante que mesmo pequenas quantidades de H2 contidas em uma mistura CO/CO2 têm na taxa de redução, que o H2 é o componente redutor real nessas misturas gasosas. Considera-se que o CO serve principalmente para reduzir o vapor resultante (H2O) de volta a H2. As reações são (i) H2 + FeO =H2O + Fe, e (ii) H2O + CO =H2 + CO2.

O segundo subprocesso desta reação é conhecido como reação de deslocamento água-gás. É bem conhecido que este processo necessita de um catalisador. Na redução de minério de ferro todos os produtos (Fe3O4, FeO e Fe) são considerados como possíveis catalisadores. Destes particularmente ativos está o Fe sólido. O processo de redução de minério de ferro em misturas CO/CO2 contendo H2 deve, portanto, ser entendido, quando o Fe metálico está presente, como uma sequência de reação. A sub-reação (i) a redução propriamente dita, ocorre na superfície do óxido de Fe, enquanto a sub-reação (ii), a regeneração do H2 pela reação água-gás, ocorre na superfície do Fe.

A separação espacial das duas sub-reações precisa de sua conexão por um processo de transporte, que deve ocorrer como uma difusão gasosa ou difusão superficial por um dos participantes da reação. As condições ótimas ocorrem no limite de 3 fases Fe/óxido de Fe/gás.

Inchaço durante a redução

O volume aparente de minério de ferro ou pelota geralmente aumenta durante a redução. Isso é chamado de inchaço. Existem basicamente três tipos de comportamento de inchaço que podem ser vistos. Estes são conhecidos como (i) inchamento normal, (ii) inchamento catastrófico em que há uma súbita expansão de volume com a conversão de FeO em Fe, aparecendo o Fe na forma de crescimentos filamentosos, conhecidos como fios de bigodes de Fe fibroso, e (iii) expansão de ruptura, um comportamento típico de materiais ricos em Fe contendo pequenas quantidades de álcalis. Este último tipo de comportamento é diferente do inchaço catastrófico (embora não seja menos grave), pois a maior parte da expansão ocorre antes do aparecimento do Fe como produto da reação.

Pode-se dizer que nem o minério granulado nem o sinter são conhecidos por inchar anormalmente ou catastroficamente, enquanto certos tipos de pellets o fazem e dão origem a problemas operacionais, reduzindo a permeabilidade da carga, pois os pellets anormalmente inchados são macios, esponjosos e tendem a se desintegrar .

Os volumes específicos de diferentes óxidos de Fe e Fe conforme relatados na literatura são 0,272 cc de Fe2O3 por grama de Fe (à temperatura ambiente), 0,270 cc de Fe3O4 por grama de Fe, 0,231 cc de FeO por grama de Fe (23,5% O2) e 0,128 cc de Fe por grama de Fe. Assim, espera-se que o volume diminua durante cada estágio de redução. No entanto, a principal causa do inchamento de minérios de Fe é causada pela transformação do minério hematita hexagonal em minério de magnetita cúbica e os distúrbios resultantes da rede. Distúrbios de rede causam a formação de poros, pelo que há um aumento considerável no volume aparente dos minérios de Fe durante a transformação de hematita em magnetita.

Em geral, durante a redução do gás rico em CO, o inchamento é muito maior do que no gás rico em H2. A razão para este comportamento é que o pó metálico ocorre durante a deposição de C em misturas de gases contendo CO. No entanto, é difícil explicar o inchaço que pode ocorrer durante a redução nas misturas gasosas CO-CO2 quando não há deposição de C. A causa e o efeito do inchaço ou encolhimento que acompanha a redução ainda não foram resolvidos.

Normalmente existem dois tipos de impurezas em pelotas de minério. Estas são (i) impurezas com efeito impeditivo no inchaço e (ii) impurezas com efeito de melhoria no inchaço. O exemplo do primeiro é a sílica (SiO2) enquanto para o segundo são os álcalis (K2O, Na2O). Foi observado que os grânulos de Fe2O3 de grau reagente contendo SiO2 até 5% não incham quando reduzidos em misturas de gás CO-CO2 e também certa quantidade de SiO2 é necessária em grânulos ácidos para manter a resistência e evitar o inchaço catastrófico. No segundo caso, observa-se que pequenas adições de álcalis Na2CO3 ou K2CO3 na faixa de 0,1% a 1% podem resultar no inchaço catastrófico em H2 ou CO de pelotas de minério normais. O efeito dos álcalis torna-se mais pronunciado com o aumento da razão de basicidade (CaO/SiO2) no pellet. O efeito adverso pode ser evitado pela adição de uma ganga ácida de grão fino para formar silicatos alcalinos estáveis.

Existem algumas observações contraditórias do efeito de impurezas em pelotas de minério (por exemplo, teor de cal). Uma pequena quantidade de adição de CaO (menos de 0,1%) às pelotas de minério de hematita causa um inchaço considerável durante a redução e isso sugere que o CaO é uma causa de inchaço catastrófico. Por outro lado, observou-se que cerca de 1% de adição de CaO às pelotas de minério de hematita suprime o inchaço durante a redução. Essas variações no efeito observado do CaO no inchamento podem ser devidas à presença ou ausência de outras impurezas no minério de ferro, como álcalis.

Redução do minério de hematita por C

A reação entre o minério de hematita e o C é de fundamental importância na preparação de pelotas de minério metalizado. Muito do novo interesse foi estimulado pelo desenvolvimento do processo de forno rotativo que usa C sólido como redutor na produção de ferro reduzido direto (DRI). É geralmente aceito que a redução do óxido de Fe por C ocorre através de intermediários gasosos CO e CO2, exceto sob um vácuo muito alto onde a verdadeira reação sólido-sólido é o mecanismo predominante.

O mecanismo de reação através de intermediários gasosos que ocorre durante a redução do minério de hematita por C é através de reações (i) C(s) + 0,5 O2 =CO(g), (ii) FexOy(s) + CO(g) =FexO (y-1) (s) + CO2(g), e (iii) CO2(g) + C(s) =2CO(g).

A formação inicial de CO é um passo importante na taxa de reação global. O O2 do ar aprisionado junto com o gás O2 liberado pela dissociação de óxidos de Fe reage com C para produzir CO (primeira reação). Além disso, algum CO também pode ser formado pela verdadeira redução direta que ocorre nos pontos de contato entre as partículas de óxido de C e Fe. O gás CO assim produzido reage prontamente com partículas de minério de hematita (segunda reação). O Boudouard ou a reação de perda de solução entre o gás CO2 e as partículas de C regenera o gás CO (terceira reação) e assim tende a restaurar o potencial redutor da fase gasosa contida nos poros da amostra. A oxidação de certos tipos de C no CO2 é catalisada na presença de certos metais e compostos metálicos. O aumento da velocidade do processo foi observado com a adição de Li2O (óxido de lítio) e o efeito inibidor foi relatado com a adição de FeS (sulfeto ferroso). Descobriu-se que o Fe metálico é um bom catalisador para a gaseificação de grafite (C). Devido a essa reação catalítica imprevisível na mistura, as equações derivadas por meio de modelagem matemática para descrever a velocidade geral da reação são de valor limitado e podem ser aplicáveis apenas aos sistemas em que as reações não são catalisadas.

Em temperaturas moderadamente altas (por exemplo, 1000°C) as taxas das reações de óxido de Fe (a temperatura superior a 570°C e a sequência é Fe2O3, Fe3O4, FeO, Fe) são muito maiores do que a da reação de Boudouard. Em outras palavras, o processo geral fica limitado pela disponibilidade do gás CO de acordo com a reação de Boudouard. Assim, em estado estacionário, a composição desta fase gasosa corresponde de perto à composição da fase gasosa de equilíbrio para FexOy/FexO(y-1).

Redução de óxidos de Fe com hidrocarbonetos

Os hidrocarbonetos podem ser usados de duas maneiras como agente redutor para a produção de DRI. These are (i) direct use of hydro-carbons or a mixture of gas containing hydro-carbons, and (ii) use of the reformed hydrocarbon products (CO, H2), by reforming within the reduction reactor (it has been found that auto-catalytic reforming of some hydro-carbons within the reducing furnace provided an access of macro and micro porosity which leads to more extensive reduction and also which leads to the deletion of the capital cost of gas reformer and processing.

There are a few studies using directly hydrocarbons or a mixture of gas containing hydrocarbons as reductant for direct reduction of iron ores. Two important points emerge from these studies. The first is that the rate of reduction with hydrocarbons is slow and the production of a high quality of DRI is troublesome and uneconomical. The second point is that these studies have been done under isothermal conditions in a thermo-gravimeter with single particle or powder compact, thus the results are of only theoretical value.

Theoretical importance of investigations with hydrocarbons – The kinetics of ferric oxide reduction by pure methane (CH4) has been studied in the three temperature ranges of (i) low temperature (500 deg C to 600 deg C), (ii) medium temperature (650 deg C to 750 deg C) and (iii) high temperature (800 deg C to 950 deg C). At the low temperature, the reduction proceeds only from Fe2O3 to Fe3O4. A prolonged holding of the sample in a stream of CH4 has not led to any process extension beyond this stage. The rate became appreciable at 650 deg C. In special experiments after the Fe3O4 composition has been reached, the sample has been reduced further by H2 and CH4. It has been shown that CH4 reduction in the low temperature range beyond the Fe3O4 stage occurs only if a sufficient quantity of metallic Fe has been built up. In this case the reducing agent has not been CH4, but its decomposition product, H2. C formed by CH4 decomposition takes almost no part in the reduction and gets accumulated in the sample.

In the medium temperature range the conversion of Fe3O4 to FeO takes place but at low rates. A sharp rise in reduction rate is observed on going from 750 deg C to 800 deg C. The process becomes very sensitive to temperature changes beyond 800 deg C, and accelerated considerably in the high temperature range, when metallic Fe appeared in the sample. The appearance of metallic Fe at the FeO to Fe stage, at comparatively high temperatures indicates a decisive role of metallic Fe as a catalyst for reforming CH4 by the reduction products (CO2, and H2O). In the absence of a catalyst, the decomposition of CH4 and its reforming by the reduction products (CO2, H2O) do not occur to any substantial extent and no C accumulation in the sample has been observed. When the Fe catalyst is present, CH4 dissociation into the elements takes place only at very late stages of reduction, when there is insufficient CO2 and water vapour to convert all the CH4 diffused into the sample. C build-up in the sample starts from that stage.

In the 2-stage production of DRI with CH4, it has been found that the complete decomposition of CH4 in the presence of the Fe bearing material occurs at temperatures of 850 deg C to 900 deg C, which is 400 deg C to 450 deg C lower than on an inert surface (e.g. fire clay), while the reaction rate, conversely, has been 10 times higher. The products of the first stage are a sooty Fe containing 30 % to 50 % C and technically pure H2.

In the second stage, the product of the first stage (sooty Fe with highly dispersed C in the pores of DRI and on the surface of the Fe particles) has been used as an active reducing agent and mixed with mill scale or concentrate. The mixture has been reduced in the temperature range 1050 deg C to 1100 deg C with a make-up reducing agent of H2 reformed natural gas. The results of industrial trials has shown that the use of sooty Fe instead of soot, petroleum coke and the other known carbonaceous reducing agents considerably intensified the Fe-oxide reduction process. As is well known, the direct reduction of Fe oxides with C is directly related to the rate of reaction between the C and CO2. The sooty Fe can have intensified the rate of Boudouard reaction.

The isothermal reduction of hematite ore pellets (with 10 % to 15 % porosity) in a thermo-balance with a mixture of CH4-H2 (containing 4.5 % CH4) within the temperature range 700 deg C to 1000 deg C has shown that the reduction is chemical – controlled initially and diffusion – controlled in the later stages. It has been shown that reduction in pure H2 is faster than in the CH4- H2 mixture. This difference is attributed to C deposition in the outer reduced layers of the pellet, causing resistance to gas diffusion when the reducing gas contained CH4. It has been shown that the excess residual C can be removed from the reduced iron at lower temperature by its hydrogenation.

In another study, it has also been demonstrated that it is possible to hydrogenate residual C in direct reduced products to CH4. The C formed as a result of the reduction of Fe oxide in a mixture of CH4 and H2 (containing 20 % CH4) reacted with steam (H2O) according to the water gas reaction to regenerate H2 and produce CO.

Pure ferric oxide briquettes were reduced at temperatures ranging from 800 deg C to 1050 deg C, in gas mixtures containing H2, CO, CH4, N2 and CO2, which has been obtained by partial oxidation of natural gas with air. The CH4 content of the reformed gas mixture was between 13 % and 16 %. The overall reduction rate again has been controlled initially by chemical reaction and the gaseous diffusion has been applicable during the latter stages. It has been shown that the hematite ore briquettes have swelled and considerable porosity has been was developed during reduction. The solid-state diffusion rates increased more rapidly with temperature than it did by interfacial or gaseous diffusion reaction rates. The reduction of porous (30 % porosity) Fe ore in CH4 has indicated that the reaction proceeded stepwise from Fe2O3 to Fe3O4, FeO and Fe. The Fe catalyzed the CH4 cracking reaction. Optimum conditions for CH4 utilization occurred at around 1000 deg C.

The above findings are not consistent with the earlier studies on the understanding of high-grade porous (around 30 %) or dense hematite ore reduction kinetics, which had shown that the rate of reduction can be considered to fall between 3 limiting cases, namely (i) uniform internal reduction, (ii) limiting mixed control, and (iii) diffusion in porous iron layer, respectively with the rate of reduction corresponding to, (i) chemical control, (ii) the overall chemical control and diffusion control, and (iii) diffusion control. The overall rate of reduction is not controlled by only one of these rate controlling mechanisms and can be changed from one limiting case to another during the course of reduction.

In one of the studies it has been found that the most important factors controlling the extent of reduction are (i) the temperature, (ii) the composition of gas, presence of unreacted hydrocarbons in the reducing gas, the ratio of H2/C in it, and reducing capacity, (iii) the ore particle size, and (iv) the residence time for reduction.

Reduction of Fe oxides with the products of CH4 reformed with H, O within the reduction furnace – In early 1981 a commercial process has been introduced, using gaseous mixtures containing upto around 30 % by volume of CH4 (e.g. coke oven gas), for the direct gaseous reduction of Fe ore in a counter current moving bed shaft furnace. The furnace contained a reduction zone, a cooling zone, and an intermediate reforming zone. A hot mixture of coke oven gas and steam has been fed to the intermediate zone and reduced Fe ore therein catalyzed the reforming of the CH4 to CO and H2. The reformed gas flows upward into the reduction zone for the reduction of Fe ore.

Processo de manufatura

- Processo de Produção de Liga de Tungstênio Níquel Ferro

- Uma introdução à sinterização a laser de metal direto

- Ferro Reduzido Direto e seus Processos de Produção

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação

- Vários métodos de processo de fabricação de aço

- Entendendo o processo de fundição de minério de ferro