Aspectos Metalúrgicos da Galvanização do Aço

Aspectos metalúrgicos da galvanização de aço

Objetos de aço, que não são protegidos na superfície, podem sofrer sérios danos devido a várias condições ambientais, como chuva, neve, vento e temperaturas extremas. Estas condições ambientais adversas convertem o ferro em óxido de ferro e corroem o aço com consequente aumento de volume e diminuição de resistência. Para evitar que as condições ambientais atuem na superfície do aço, vários revestimentos de superfície de proteção são usados. Dos diferentes tipos de revestimentos de superfície, a galvanização é um revestimento de superfície muito popular e confiável.

Revestimentos galvanizados por imersão a quente são aplicados ao aço para melhorar o desempenho anticorrosivo do aço, de modo a garantir que ele dure o maior tempo possível com o mínimo de manutenção. A geração de revestimentos de zinco e ligas de zinco em aço é uma das tecnologias de processamento comercialmente mais importantes usadas para proteger objetos de aço expostos a ambientes corrosivos. Do ponto de vista tecnológico, os princípios da galvanização permaneceram inalterados, uma vez que este revestimento entrou em uso há mais de 200 anos.

A galvanização por imersão a quente normalmente é usada em produtos onde a superfície está exposta ao desgaste, por exemplo, soleiras em veículos, vagões de transporte, degraus, corrimãos e grades.

A galvanização forma uma ligação metalúrgica entre o aço subjacente e o revestimento de zinco, criando assim uma barreira que faz parte do próprio aço. Os revestimentos galvanizados aderem ao aço subjacente pelo menos dez vezes mais do que quaisquer outros revestimentos. Durante o processo de galvanização há uma reação entre o zinco fundido e o ferro do aço e uma série de camadas de liga de Zn-ferro são formadas como mostrado na Fig 2. A figura mostra uma microestrutura típica da seção transversal de um aço galvanizado revestimento composto por três camadas de liga e uma camada de zinco metálico puro.

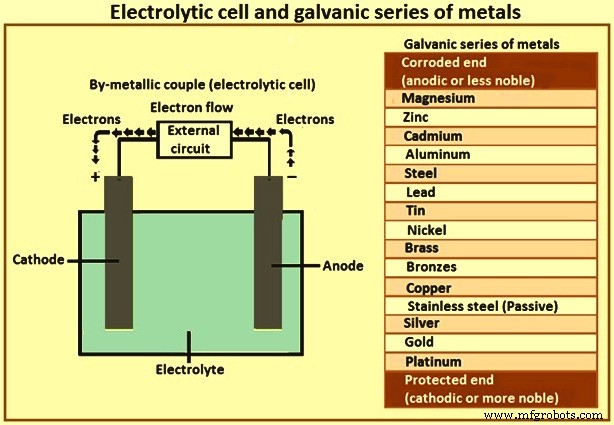

Revestimentos de zinco são predominantemente usados para melhorar a corrosão aquosa do aço por dois métodos:(i) proteção por barreira e (ii) proteção galvânica. Na proteção por barreira, o revestimento de zinco, que separa o aço do ambiente corrosivo, corrói primeiro antes que o ambiente corrosivo atinja o aço. Na proteção galvânica, uma célula eletrolítica é formada, pois o zinco é menos nobre ou anódico ao ferro em condições ambientais e, portanto, corrói sacrificialmente para proteger o aço do substrato, mesmo que parte do aço seja exposta como bordas cortadas ou arranhões no revestimento. A Fig. 1 mostra uma célula eletrolítica e uma série galvânica de metais.

Fig 1 Célula eletrolítica e série galvânica de metais

Proteção catódica do revestimento galvanizado

O zinco metálico é anódico ao aço. Na presença de um eletrólito, o revestimento de zinco anódico no aço galvanizado corrói preferencialmente a base do aço catódico, evitando a corrosão de pequenas áreas que podem ficar expostas por danos acidentais no revestimento (Fig. 1). Esta proteção catódica continua enquanto houver revestimento de zinco. O mecanismo de proteção catódica pelo zinco é dado abaixo.

Quando o zinco e o aço estão em contato em um eletrólito, desenvolvem-se diferenças no potencial elétrico e forma-se uma célula eletrolítica. Como o zinco é mais eletroquimicamente ativo que o aço, torna-se ânodo para todo o aço, evitando a formação de pequenas áreas catódicas e anódicas na superfície do aço. Como resultado das diferenças no potencial elétrico dentro da célula, elétrons carregados negativamente fluem do ânodo de zinco para o cátodo de aço e os átomos no ânodo são convertidos em íons de zinco carregados positivamente. Na superfície do cátodo, elétrons carregados negativamente atraem e reagem com íons de hidrogênio carregados positivamente do eletrólito, liberando gás hidrogênio. Não há reação química entre o cátodo de aço e o eletrólito. Esse fenômeno, conhecido como proteção catódica, evita a corrosão do cátodo de aço. Os íons de zinco carregados positivamente na superfície do ânodo reagem com íons hidroxila carregados negativamente do eletrólito e o zinco é consumido lentamente, fornecendo proteção sacrificial para o aço. Quando a descontinuidade ou dano no revestimento de zinco expõe o aço subjacente, a proteção catódica que o zinco fornece ao aço garante que o aço exposto não seja corroído.

Testes de exposição da Sociedade Americana de Testes e Materiais (ASTM) mostram que a perda de peso do painel, uma medida da taxa de corrosão, é muito menor para o zinco do que para o aço em uma ampla gama de exposições. Os revestimentos galvanizados são consumidos em taxas entre um décimo sétimo e um octogésimo do aço, de modo que, mesmo em ambientes agressivos, a galvanização por imersão a quente proporciona longa vida útil.

Processo de galvanização

Os métodos de processamento típicos usados na produção de revestimentos de zinco incluem galvanização por imersão a quente, pulverização térmica e eletrodeposição. A galvanização por imersão a quente é uma técnica comum e popular para a galvanização de objetos de aço. Consiste na imersão do objeto de aço em um banho líquido de zinco ou uma liga de zinco, seja por processamento descontínuo ou contínuo. O processo contínuo é mais vantajoso para produtos enrolados como chapas, arames e tubos, enquanto o processo descontínuo é normalmente utilizado para produtos a granel.

Em geral, antes da imersão no banho de zinco líquido, o objeto de aço a ser galvanizado é primeiramente limpo para eliminar qualquer óxido superficial que possa reagir no banho de zinco. A superfície do objeto deve estar muito limpa e livre de óxidos superficiais quando introduzida no banho de revestimento de zinco líquido. Após a imersão a quente, na qual o aço reage com o banho formando o revestimento, o objeto é retirado, resfriado e, às vezes, posteriormente tratado termicamente. A Fig. 2 mostra o processo de galvanização.

Fig 2 Processo de galvanização e seção transversal da camada galvanizada

No caso da galvanização da chapa laminada a frio, a chapa, normalmente, recebe um recozimento em linha a temperaturas acima de 650°C antes do banho de revestimento, e então é resfriada a cerca de 470°C a 490°C antes de entrar o banho. O zinco, que derrete a 419°C, está normalmente a uma temperatura de 465°C. A chapa de aço tem resistência a alta temperatura suficiente para que possa ser puxada através do forno de recozimento e do banho de zinco sem rasgar ou deformar. Durante o tempo em que a chapa fica imersa no banho (em algumas linhas de revestimento é tão breve quanto cerca de 2 segundos), o aço e o zinco fundido sofrem uma reação metalúrgica.

Durante esta reação, os átomos da superfície do aço, que estão no estado sólido, interagem com os átomos de zinco no banho, que estão no estado fundido. Essa interação é chamada de “difusão”. Os átomos de zinco se movem na direção do aço e os átomos de ferro no aço migram em direção ao zinco fundido. O resultado é a formação de uma camada sólida “mista” entre o aço e o zinco fundido. Essa camada contém átomos de zinco e ferro em proporções específicas e é chamada de composto “intermetálico”. A mistura de átomos de diferentes metais é conhecida como liga e a zona de difusão que se forma durante a galvanização é uma liga intermetálica. É esta zona de liga, quando devidamente formada, que proporciona a excelente ligação entre o aço e o revestimento de zinco.

Conforme mostrado na Figura 2, a dureza das camadas gama, delta e zeta do revestimento de zinco, expressa em DPN (número de pirâmide de diamante), é maior do que o aço subjacente. Devido a essa maior dureza, essas camadas oferecem excelente proteção contra danos ao revestimento por abrasão. A camada eta do revestimento sendo de baixa dureza é bastante dúctil e fornece ao revestimento alguma resistência ao impacto. As camadas de liga de zinco-ferro zeta, delta e gama são realmente mais duras do que o aço base, resultando na excelente resistência do aço galvanizado à abrasão e danos mecânicos. Condições de carga abrasiva ou pesada em serviço podem remover a camada eta relativamente macia de zinco de uma superfície galvanizada, mas a camada de liga zeta muito dura é então exposta para resistir a mais abrasão e carga pesada.

As forças de tensão superficial fazem com que uma camada de zinco fundido adira ao aço quando sai do banho. Após a remoção do excesso de zinco, o líquido restante solidifica quando resfria abaixo de 419°C. O produto final (aço galvanizado) consiste no núcleo de aço, com uma camada de liga intermetálica e uma camada externa de zinco em ambas as superfícies. Se o banho de zinco for isento de alumínio, uma seção transversal do revestimento pode ser semelhante à da Fig 2.

Assim, a composição de um objeto de aço revestido de zinco consiste em (i) o revestimento ou liga de revestimento, (ii) uma camada interfacial entre o revestimento e o substrato de aço contendo uma série de compostos intermetálicos e (iii) o substrato de aço . Cada uma dessas regiões pode ser afetada pelo tempo e temperatura do banho, bem como pela química do banho e do aço do substrato. As camadas de liga intermetálica mostradas na Fig. 2 são uma mistura de átomos de zinco e ferro. Eles fornecem um alto grau de ligação entre o aço e o revestimento externo de zinco. Infelizmente, essas ligas têm ductilidade muito baixa, ou seja, são duras e quebradiças. Quando a chapa galvanizada é moldada, há uma alta probabilidade de desenvolvimento de trincas de cisalhamento nas ligas e a descamação do revestimento de zinco. Esse comportamento limita seriamente a capacidade de moldar a chapa galvanizada em formas como copos trefilados, painéis de telhado, costuras de trava apertadas ou pára-lamas automotivos altamente esticados.

A camada de liga é vital para obter uma boa ligação entre o aço e o zinco. Essa camada também deve ser contínua (sobre toda a superfície do objeto) para que o revestimento fique livre de poros. Sem interferir com a formação de uma zona de ligação de liga, a natureza da liga deve ser alterada de modo que a formação da chapa galvanizada em formas intrincadas se torne possível.

Dureza, ductilidade e aderência se combinam para fornecer ao revestimento galvanizado uma proteção muito boa contra danos durante o manuseio brusco. A estrutura do revestimento galvanizado e a espessura relativa de suas camadas de liga de zinco e ferro têm pouco ou nenhum efeito sobre a vida de proteção do revestimento. A vida de proteção depende da massa total do revestimento.

A espessura do revestimento é proporcional à massa do revestimento. A espessura dos revestimentos galvanizados por imersão a quente é determinada pela espessura das camadas de liga de zinco-ferro que se formam quando o aço reage com o zinco. Maior espessura de revestimento de aço galvanizado resulta em melhor resistência à corrosão e proporciona maior durabilidade. No entanto, pode levar à baixa conformabilidade do aço. A resistência à tração da camada revestida de zinco aumenta com o aumento da espessura. Além disso, os revestimentos galvanizados são ligeiramente mais espessos nos cantos e nas bordas, o que é uma vantagem importante sobre a maioria dos revestimentos orgânicos que se afinam nessas áreas críticas.

A espessura, a estrutura da liga e o acabamento dos revestimentos galvanizados são influenciados (i) pela condição da superfície do aço e (ii) pela composição do aço. Aumentar o período de imersão no banho de galvanização não aumenta a espessura do revestimento, exceto no caso dos aços silício. Além disso, a dupla imersão ou galvanização pela segunda vez não aumenta a espessura do revestimento galvanizado e pode afetar adversamente a aparência do revestimento.

Condição da superfície do aço – O aço jateado antes da galvanização torna a superfície áspera e aumenta sua área superficial, resultando em maior reatividade ao zinco fundido. O maior crescimento da liga zinco-ferro ocorre durante a galvanização, produzindo revestimentos mais espessos, embora à custa de uma superfície mais áspera e uma aparência mais pobre. A aplicação deste método para obter revestimentos mais espessos é normalmente limitada por considerações práticas e econômicas.

Composição do aço – Tanto os teores de silício quanto de fósforo podem ter efeitos importantes na estrutura, aparência e propriedades dos revestimentos galvanizados. Em casos extremos, os revestimentos podem ser excessivamente espessos, quebradiços e facilmente danificados.

Certos níveis de teor de silício resultam em revestimentos galvanizados excessivamente espessos. Esses revestimentos muito espessos resultam do aumento da reatividade do aço com o zinco fundido e do rápido crescimento das camadas de liga de zinco-ferro na superfície do aço. O crescimento excessivo na espessura do revestimento ocorre em aços com teores de silício na faixa de 0,04% a 0,14%. As taxas de crescimento são menores para aços contendo entre 0,15% e 0,22% de silício e aumentam com o aumento dos níveis de silício acima de 0,22%.

A presença de fósforo acima de um nível limite de cerca de 0,05% produz um aumento acentuado na reatividade do aço com o zinco fundido e um rápido crescimento do revestimento. Quando presente em combinação com o silício, o fósforo pode ter um efeito desproporcional, produzindo revestimentos galvanizados excessivamente espessos.

Como um guia para a adequação de aços contendo silício e fósforo para galvanização, os critérios a serem aplicados são (i) % Si menor que 0,04 %, e (ii) % Si + (2,5 x % P) é menor que 0,09 %. Revestimentos galvanizados em aços silício são normalmente cinza fosco ou cinza irregular com acabamento áspero e podem ser quebradiços.

A vida útil do revestimento é proporcional ao aumento da espessura e não é afetada pela aparência, desde que o revestimento seja sólido e contínuo. Em geral, a espessura, aderência e aparência dos revestimentos galvanizados em aços silício e fósforo estão fora do controle do pessoal de galvanização.

Propriedades mecânicas de aços galvanizados

O processo de galvanização não afeta as propriedades mecânicas dos aços estruturais que normalmente são galvanizados.

Resistência e ductilidade – Um número muito grande de experimentos e testes foi realizado ao longo dos anos para verificar se, e em que medida, a galvanização a quente afeta as propriedades mecânicas de aços de baixo carbono, sem liga e de baixa liga. Os resultados do teste estão brevemente resumidos abaixo e se aplicam tanto ao aço galvanizado em temperaturas normais (460°C) quanto altas (560°C).

A resistência à tração final, a resistência ao escoamento, o alongamento no ponto de ruptura e a contração do aço galvanizado a quente permanecem praticamente inalterados após a galvanização a quente nos estados soldado e não soldado. A resistência do aço trabalhado a frio ou tratado termicamente pode ser reduzida durante a galvanização a quente. A extensão da redução depende do grau de trabalho ou da natureza do tratamento térmico. A tenacidade ao entalhe do aço galvanizado a quente reduz um pouco em comparação com amostras envelhecidas artificialmente, mas não o suficiente para afetar o uso do aço.

A ductilidade do aço não é afetada pela galvanização a quente. A flexão excessiva pode, no entanto, levar a rachaduras no próprio revestimento de zinco. As dobras de 1 t em muitos dos aços são fragilizadas pela galvanização, mas as dobras galvanizadas de 2 t e 3 t em todos os aços podem ser completamente endireitadas sem rachaduras.

Em um estudo, no qual as propriedades mecânicas de 19 aços estruturais diferentes das principais áreas industriais do mundo foram investigadas antes e depois da galvanização, verificou-se que o processo de galvanização não tem efeito sobre as propriedades de tração, curvatura ou impacto de qualquer dos aços estruturais estudados. Além disso, nem mesmo as versões de maior resistência mostraram fragilização por hidrogênio após um pré-tratamento típico em HCI inibido, ou H2SO4.

Alterações nas propriedades mecânicas atribuíveis ao processo de galvanização foram detectadas apenas quando o aço foi trabalhado a frio antes da galvanização, mas apenas algumas propriedades foram afetadas. Assim, a resistência à tração, a resistência à prova e o alongamento à tração do aço laminado a frio não são afetados, exceto que o alongamento à tração de 40% do aço laminado a frio tende a aumentar pela galvanização.

Fragilidade e rachaduras – O trabalho a frio reduz a tenacidade ao entalhe do aço e aumenta a temperatura de transição para fratura frágil. O envelhecimento subsequente a temperaturas elevadas reforça este efeito. Mesmo que o aço em si seja endurecido por envelhecimento, o efeito do trabalho a frio pode ser suficiente para fazer com que o aço tenha tenacidade inadequada para atender às demandas aplicáveis. O processo de envelhecimento pode, em certos casos, ser acelerado à temperatura elevada do banho de galvanização. No entanto, esses aços acabam se tornando quebradiços, sejam galvanizados a quente ou não.

Na galvanização por imersão a quente, é importante saber se os componentes foram ou não trabalhados a frio. Tanto o aço morto com alumínio quanto o aço morto com silício podem ser afetados negativamente pela deformação a frio e envelhecimento através da galvanização. Se o trabalho a frio de um aço suscetível não puder ser evitado, então o aço deve ser aliviado de tensão a 600 graus C a 650 graus C por 30 minutos ou normalizado antes da galvanização. No entanto, aços suscetíveis são relativamente pouco comuns.

A galvanização por imersão a quente de aço estrutural comum não ligado ou de baixa liga não causa fragilização por hidrogênio. O hidrogênio, que pode ser absorvido durante a decapagem, deve ser expelido termicamente por imersão no zinco. A absorção de hidrogênio pode, no entanto, levar à fragilização de alguns aços endurecidos ou de alta resistência. Jateamento em vez de decapagem é uma possibilidade para evitar o problema.

A fissuração intercristalina pode, em certos casos, ocorrer na galvanização por imersão a quente devido à penetração do zinco nos limites intergranulares do aço. Uma pré-condição para isso é que grandes tensões tenham sido induzidas através da soldagem ou endurecimento do aço. O risco de trincas ou fraturas intercristalinas devido à penetração de zinco é insignificante na galvanização a quente do aço estrutural comum. No entanto, o material endurecido pode ser sensível. O risco de trincas pode ser minimizado se o aço for recozido em temperaturas superiores às do banho de zinco, ou seja, acima de 460°C.

Fragilização – É muito raro que o aço fique fragilizado após a galvanização. A ocorrência de fragilização depende de uma combinação de fatores. Sob certas condições, alguns aços podem perder suas propriedades dúcteis e se tornarem fragilizados. Vários tipos de fragilização podem ocorrer, mas desses tipos apenas fragilização por deformação é agravada pelo processo de galvanização. As informações a seguir são para orientação em aplicativos críticos.

Suscetibilidade à fragilização por deformação – A fragilização por deformação é causada pelo trabalho a frio de certos aços, principalmente baixo carbono, seguido pelo envelhecimento a temperaturas inferiores a 600°C, ou por aços de trabalho a quente abaixo de 600°C. Todos os aços estruturais podem se tornar fragilizados até certo ponto. A extensão da fragilização depende da quantidade de tensão, tempo na temperatura de envelhecimento e composição do aço, particularmente teor de nitrogênio. Elementos que são conhecidos por prender o nitrogênio na forma de nitretos são úteis para limitar os efeitos do envelhecimento por tensão. Esses elementos incluem alumínio, vanádio, titânio, nióbio e boro.

Fragilização por hidrogênio – O hidrogênio pode ser absorvido pelo aço durante a decapagem ácida, mas é expelido rapidamente em temperaturas de galvanização e não é um problema com componentes livres de tensões internas. Certos aços que foram trabalhados a frio e/ou tensionados durante a decapagem podem ser afetados pela fragilização por hidrogênio na medida em que podem ocorrer trincas antes da galvanização.

O processo de galvanização envolve imersão em um banho de zinco fundido a cerca de 450°C. O efeito do tratamento térmico da galvanização pode acelerar o início da fragilização por deformação em aços suscetíveis que foram trabalhados a frio. Nenhum outro aspecto do processo de galvanização é significativo.

Esforços de solda – Em estruturas soldadas, as tensões de solda são parcialmente reduzidas por galvanização a quente. As tensões de endurecimento nas zonas afetadas pelo calor da solda também são reduzidas. Isso significa que as estruturas soldadas têm uma resistência estática mais alta na forma galvanizada a quente do que na condição não tratada.

Força de fadiga – A resistência à fadiga é afetada de forma diferente pela galvanização a quente, dependendo do tipo de aço. Há uma redução relativamente pequena nos aços mortos com alumínio, enquanto a redução nos aços mortos com silício pode ser um pouco maior. A razão para isso é a composição diferente da camada de ferro-zinco. Sob condições de fadiga, rachaduras se formam nesta camada que podem atuar como iniciadores de trincas na superfície do aço.

Na determinação de dados de fadiga em experimentos de laboratório, no entanto, o material galvanizado por imersão a quente é comparado com o aço “novo” não tratado. Mas se uma estrutura não tratada for exposta ao ar livre, ela é imediatamente atacada pela corrosão. São formados poços que são 5 a 7 vezes mais profundos do que a corrosão geral, e a resistência à fadiga diminui rapidamente. Por outro lado, a resistência à fadiga do aço galvanizado a quente não muda consideravelmente durante o tempo de exposição, desde que o revestimento de zinco permaneça na superfície do aço. Sob condições normais, a corrosão não ocorre no revestimento de zinco. A redução na resistência à fadiga causada pela galvanização por imersão a quente é pequena em comparação com a redução causada pelo ataque de corrosão. Deve-se notar também que o jateamento abrasivo e, mais especialmente, a soldagem também reduzem a resistência à fadiga.

A experiência prática mostra que a resistência à fadiga dos aços normalmente galvanizados não é significativamente afetada pela galvanização. A resistência à fadiga de certos aços, particularmente aços mortos com silício, pode ser reduzida, mas qualquer redução é pequena quando comparada com as reduções que podem ocorrer com o ataque de corrosão por pite em aços não galvanizados e com os efeitos de soldas.

Para fins práticos, onde a vida útil do projeto é baseada na resistência à fadiga das soldas, os efeitos da galvanização podem ser ignorados. A resistência à fadiga é reduzida pela presença de entalhes e cordões de solda, independentemente dos efeitos dos processos que envolvem um ciclo de aquecimento, como a galvanização. O resfriamento rápido do trabalho a quente pode induzir microfissuras, principalmente nas zonas de solda, produzindo um efeito de entalhe com conseqüente redução da resistência à fadiga.

Em aplicações críticas, as especificações para a galvanização de fabricações de aço soldado exigem resfriamento a ar em vez de têmpera com água após a galvanização para evitar a possibilidade de microfissuras e reduções na resistência à fadiga.

Trabalho a frio – O trabalho a frio, como perfuração de furos, cisalhamento e dobra antes da galvanização, pode levar à fragilização dos aços suscetíveis. Aços com espessuras inferiores a 3 mm provavelmente não serão afetados significativamente.

Aço galvanizado a fogo e fogo – O aço galvanizado a quente não queima, mas a resistência diminui quando a temperatura aumenta. As construções de aço permanecem estáveis até que a temperatura crítica seja atingida. Isso ocorre entre 500 graus C e 750 graus C, dependendo da situação de carregamento.

Aço galvanizado a quente exposto a temperaturas elevadas – Um estudo sobre como os revestimentos galvanizados a quente reagem quando expostos a temperaturas elevadas indicou que os revestimentos podem suportar temperaturas de até 275 graus C, o que é verdade se o tempo de exposição for relativamente curto. Para tempos de exposição superiores a algumas semanas, esta temperatura é muito alta. Os resultados do estudo mostraram que os revestimentos galvanizados a alta temperatura (imersão a 560°C) respondem pior a temperaturas elevadas do que os revestimentos formados por galvanização a baixa temperatura.

A razão é que uma temperatura elevada causa transformações de fase sólida no revestimento. O revestimento de zinco puro mais externo é transformado em uma fase intermetálica de ferro-zinco. Quando todo o revestimento é constituído por esta fase ferro-zinco, torna-se mais quebradiço e podem formar-se fissuras, principalmente durante o arrefecimento (processos cíclicos). Revestimentos galvanizados de alta temperatura são especialmente sensíveis, pois consistem predominantemente em fases intermetálicas desde o início. Combinações de temperaturas elevadas e esforços mecânicos, por exemplo, vibrações, devem ser evitadas. Revestimentos de baixa temperatura com grande parte de zinco puro têm a melhor possibilidade de suportar temperaturas elevadas por períodos mais longos.

Durabilidade contra desgaste – O zinco puro é um metal macio, mas é mais duro do que a maioria dos revestimentos orgânicos disponíveis. No entanto, as fases intermetálicas ferro-zinco criadas durante a galvanização a quente são muito duras, ainda mais duras do que os aços de construção comuns. Por isso, as fases ferro-zinco são mais resistentes ao desgaste do que o zinco puro. Estudos demonstraram que a camada intermetálica tem uma resistência ao desgaste 4 a 5 vezes melhor do que a camada de zinco puro.

Resistência à corrosão atmosférica – A expectativa de vida de um revestimento galvanizado por imersão a quente é aproximadamente proporcional à espessura do revestimento. Assim, em qualquer ambiente, é possível prever quanto tempo um revestimento vai durar antes que o reparo seja necessário. Com um revestimento galvanizado, a expectativa de vida é baseada no aparecimento de 5% de ferrugem vermelha na superfície do aço.

A resistência à corrosão atmosférica do aço galvanizado por imersão a quente depende de fatores climáticos como umidade, chuva, proximidade da costa e presença de poluentes. Este último pode ter um efeito particularmente prejudicial sobre o desempenho do revestimento, dependendo de quais poluentes estão presentes no ambiente.

As taxas de corrosão do aço galvanizado por imersão a quente em locais costeiros (geralmente dentro de 1 km da marca da maré alta) podem ser altas. Gases gerados pela indústria, como dióxido de enxofre e óxidos nitrosos, atacam o revestimento de zinco, assim como os gases de amônia. Em áreas rurais, os revestimentos galvanizados por imersão a quente podem durar mais de 80 anos. Esse desempenho pode ser comprometido quando ocorre aplicação excessiva de inseticidas e fertilizantes que, combinados com a umidade, agridem o revestimento. Curiosamente, os revestimentos galvanizados resistem a uma cor mais pálida em climas marinhos e a cores mais escuras em ambientes rurais e industriais.

Em alguns casos, o revestimento galvanizado por imersão a quente se transforma em um tom avermelhado, muitas vezes confundido com ferrugem. Essa descoloração ocorre à medida que as ligas de zinco-ferro reagem com a atmosfera para formar uma película protetora distinta à base de liga de zinco-ferro. Em certos ambientes, as ligas de zinco-ferro podem até fornecer melhor controle de corrosão ao aço subjacente do que o zinco puro.

Papel do alumínio

Mais de 75 anos atrás, descobriu-se que a adição de uma pequena quantidade de alumínio ao banho de revestimento é uma resposta perfeita para a questão de alterar a natureza da camada de liga sem interferir na formação da zona de ligação da liga, de modo que a formação em formas intrincadas é possível. Inicialmente, a razão de como funciona de forma tão eficaz não foi compreendida, mas observou-se que ter alumínio no banho de zinco tornou a camada de liga muito fina em comparação com a de um banho sem alumínio. O alumínio é um inibidor que diminui significativamente a taxa de reação zinco-ferro. Esta camada de liga mais fina e, portanto, mais dúctil, permite que a chapa de aço revestida seja formada em muitas formas complexas sem perda de adesão do revestimento, uma vez que não é propensa ao desenvolvimento de grandes trincas internas de cisalhamento.

A utilização de alumínio, em um nível de cerca de 0,15%, tornou-se o padrão para banhos de galvanização em linhas de galvanização contínua. A prática de adição de alumínio está sendo usada até agora. No entanto, há uma compreensão muito melhor agora da metalurgia do alumínio no zinco, com o resultado de que a concentração de alumínio é controlada mais de perto. Alguns produtores usam 0,2% a 0,3% de alumínio, mas a maioria fica na faixa de 0,15% a 0,19%. Ao fazer revestimentos de zinco-ferro (galvanneal), o nível de alumínio é reduzido para a faixa de 0,11% a 0,135%.

Embora a adição de uma quantidade tão pequena de alumínio tenha um efeito pronunciado na capacidade de formar chapas galvanizadas, não tem muito efeito sobre o comportamento de corrosão em massa. No entanto, como o alumínio se concentra na camada de liga e, em certa medida, na superfície do zinco, pode afetar negativamente problemas como soldagem por pontos, solda e ocorrência de ferrugem branca. Essas desvantagens são insignificantes, porém, em comparação com o efeito benéfico que o alumínio exerce na capacidade de formar a chapa galvanizada sem perda de adesão do revestimento.

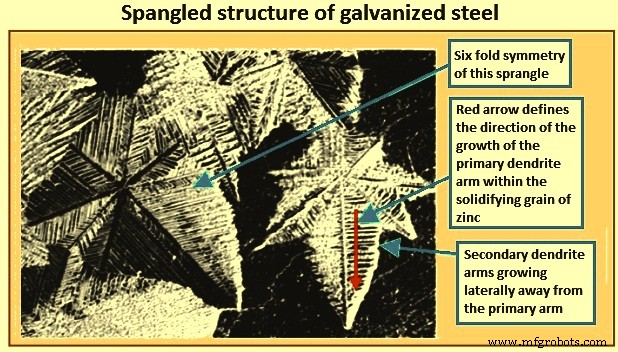

Spangle- aparência da superfície do revestimento de zinco

À medida que o revestimento de zinco na superfície do aço se solidifica, os cristais dendríticos crescem em torno de um núcleo de zinco solidificado e, em alguns casos, um padrão semelhante a uma flor de cristais de zinco brilhantes chamados “lantejoulas” se forma na superfície do aço galvanizado (Fig 3). A espessura do revestimento é muito menor que o diâmetro de uma lantejoula. Certas composições de aço fazem com que a camada de liga de zinco e ferro cresça até a superfície do revestimento galvanizado, produzindo um acabamento cinza fosco.

Fig 3 Estrutura em lantejoulas de aço galvanizado

Em algumas aplicações, o padrão de lantejoulas é considerado desejável, pois confere ao produto uma aparência atraente, mas no caso de aços automotivos, a rugosidade da superfície e a diferença na orientação do cristal associada à lantejoula prejudicam a aparência do aço após a pintura, portanto, não é desejável em tais aplicações. aços. Para tais aços, é necessário um padrão de lantejoulas extremamente fino.

As lantejoulas se desenvolvem quando o zinco fundido aderido ao aço é resfriado abaixo do ponto de fusão do zinco (cerca de 419°C). A esta temperatura, os átomos dispostos aleatoriamente no zinco líquido começam a se posicionar em um arranjo muito ordenado. Isso ocorre em muitos locais aleatórios dentro do revestimento de zinco fundido. Este processo de transformação é o processo de solidificação ou cristalização. As pequenas regiões de solidificação dentro do zinco fundido são definidas como “grãos”. À medida que os átomos individuais no zinco fundido se ligam a um grão solidificado (causando o crescimento do grão), eles o fazem de maneira ordenada e formam uma matriz distinta, ou cristal. No caso do zinco, os cristais se formam com simetria hexagonal. À medida que os grãos sólidos de zinco crescem, átomos individuais de zinco se organizam na simetria hexagonal muitas vezes visível da lantejoula final. Quando o revestimento está completamente solidificado, lantejoulas individuais definem grãos individuais de zinco.

O termo “nucleação” define o processo de transformação de átomos de zinco fundido dispostos aleatoriamente em um pequeno arranjo organizado de átomos nos cristais de semente no estágio inicial de solidificação. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

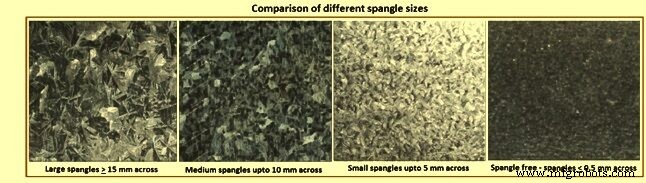

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Processo de manufatura