Fábrica de Subprodutos de Forno de Coque

Fábrica de subprodutos de fornos de coque

A planta de subprodutos do forno de coque é parte integrante do processo de fabricação de coque de subprodutos. Durante a produção de coque por carburação de carvão em uma bateria de forno de coque uma grande quantidade de gás é gerada devido à vaporização de matéria volátil no carvão. O gás é gerado durante a maior parte do período de coqueificação, a composição e a taxa de evolução mudam durante este período e normalmente estão completas quando a temperatura de carga do carvão atinge 700 graus C. Este gás é conhecido como gás bruto de forno de coque e é processado em a planta de subprodutos. As funções da planta de subprodutos são processar o gás bruto para recuperar produtos químicos valiosos do carvão e condicionar o gás para que possa ser usado como um gás combustível limpo e ecológico.

Depois de sair das câmaras de coqueria, o gás de coqueria bruto é pulverizado com licor de lavagem para reduzir sua temperatura a um nível razoavelmente baixo e condensar os componentes mais facilmente condensáveis (alto ponto de ebulição). O gás bruto é resfriado por evaporação adiabática de parte do licor de pulverização até cerca de 80°C e é saturado com água. A temperatura do gás torna-se suficientemente baixa para que possa ser manuseado na rede coletora de gás. Da tubulação coletora de gás, o gás bruto do forno de coque flui para a tubulação principal de sucção. A quantidade de licor de lavagem pulverizado no gás quente que sai das câmaras do forno é muito maior do que o necessário para o resfriamento, e o licor de lavagem restante que não é evaporado fornece uma corrente líquida no coletor de gás principal. Nesta fase existem dois fluxos, nomeadamente um fluxo de condensado líquido e um fluxo de gás. Os dois fluxos passam por uma válvula de controle borboleta antes de deixar a área da bateria do forno de coque. Esta válvula de controle é ajustada para manter uma pressão ligeiramente positiva no coletor principal para fornecer condições de trabalho seguras nas câmaras do forno de coque.

O fluxo de líquido no gás que coleta a tubulação principal libera o alcatrão condensado e outros compostos. A corrente de licor de lavagem flui por gravidade para a tubulação principal de sucção junto com o gás bruto do forno de coque. O gás de coqueria bruto e o licor de lavagem são separados usando um pote de drenagem (o canto inferior) na tubulação principal de sucção. O licor de lavagem e o gás bruto do forno de coque então fluem separadamente para a planta de subprodutos para tratamento.

O gás bruto saturado proveniente da bateria do forno de coque contém cerca de 46% a 48% de vapor de água. Outros componentes do gás bruto contém hidrogênio, metano, nitrogênio, monóxido de carbono, dióxido de carbono, parafinas altas e hidrocarbonetos insaturados (etano, propano etc.) gás suas características únicas. Estes consistem em

- Componentes alcatrão

- Gases de ácido de alcatrão (gases fenólicos)

- Gases de base de alcatrão (bases de piridina)

- Benzeno, tolueno e xileno (BTX), óleo leve e outros aromáticos

- Naftaleno

- Gás de amônia

- Gás sulfídrico

- Gás cianeto de hidrogênio

- Cloreto de amônio

- Disulfeto de carbono

Funções de uma planta de subprodutos

Para tornar o gás bruto de coqueria adequado para uso como gás combustível limpo e ecológico, a planta de subprodutos deve realizar as seguintes funções.

- Para resfriar o gás de coqueria para condensação de vapor de água e contaminantes

- Para remover aerossóis de alcatrão para evitar a contaminação da linha de gás/equipamento

- Para remover amônia para evitar a corrosão da linha de gás

- Para remover o naftaleno para evitar a incrustação da linha de gás por condensação

- Retirar óleo leve para recuperação e venda de benzeno, tolueno e xileno (BTX)

- Remover o sulfeto de hidrogênio para atender aos regulamentos de emissões locais que regem a combustão de gás de coqueria.

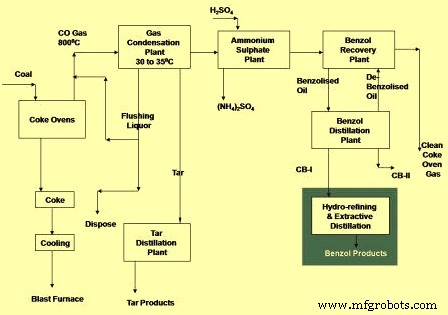

Além de tratar o gás da coqueria, a planta de subprodutos também deve condicionar o licor de lavagem que retorna à bateria da coqueria e tratar as águas residuais que são geradas pelo processo de fabricação de coque. O diagrama de blocos típico da planta de subprodutos é mostrado na Fig 1.

Fig 1 Diagrama de blocos típico da planta de subprodutos

Alcatrão e licor planta de processamento

A planta de alcatrão e licor processa o licor de lavagem que circula entre a planta de subprodutos e a bateria do forno de coque. Também processa a água residual que é gerada pelo processo de fabricação de coque e que resulta da umidade do carvão e da água quimicamente ligada no carvão. As principais funções desta planta são as seguintes.

- Separação rápida e contínua de um fluxo de licor de lavagem adequado. Esta é uma função muito importante, pois esse fluxo é necessário para resfriar os gases quentes da saída do forno até uma temperatura que possa ser tratada no sistema coletor de gás.

- Separação de um licor de amônia em excesso limpo e livre de alcatrão para processamento posterior.

- Separação de um alcatrão limpo essencialmente livre de água e sólidos.

Uma vez que o fornecimento do licor de lavagem é muito importante, normalmente são fornecidos equipamentos de reserva para a decantação e recirculação do licor de lavagem.

O licor de lavagem flui para os decantadores de alcatrão onde o alcatrão se separa da água e é bombeado para o armazenamento de alcatrão para processamento na planta de destilação de alcatrão ou para venda. Partículas sólidas mais pesadas se separam da camada de alcatrão e são removidas como lodo do decantador de alcatrão. O licor aquoso é então bombeado de volta para a bateria, com uma porção sangrada do circuito que é o 'excesso de licor' da coqueria ou água residual. Este contém amônia e, após a remoção adicional de partículas de alcatrão, é destilado a vapor em um alambique. Um álcali, como hidróxido de sódio, é adicionado ao alambique para decompor os compostos de amônia dissolvidos no licor. O vapor de amônia do alambique é então alimentado no gás do forno de coque a montante do sistema de remoção de amônia, ou o próprio alambique é frequentemente integrado ao sistema de remoção de amônia. De qualquer forma, o destino final da amônia removida do gás de coqueria e das águas residuais é o mesmo. O efluente ainda retirado é descarregado ou tratado em uma estação de tratamento de efluentes biológicos no local para remover amônia residual, fenol e cianetos.

Processos de tratamento de gás

Os processos de tratamento de gás na planta de subprodutos geralmente consistem nos seguintes equipamentos da planta.

- Refrigerador de gás primário – O resfriador de gás primário resfria o gás bruto do forno de coque para remover o vapor de água e reduzir seu volume. Os resfriadores primários são dois tipos básicos, o resfriador tipo spray e o tipo tubo horizontal. Em um resfriador tipo spray, o gás de coqueria é resfriado por contato direto com um spray de água recirculada, sendo a própria água de resfriamento por contato resfriada externamente em trocadores de calor. No tipo tubular, o gás de coqueria é resfriado indiretamente, fluindo através de tubos montados horizontalmente através dos quais a água de resfriamento é bombeada. Neste caso, a água de resfriamento não entra em contato com o gás da coqueria e, portanto, pode ser resfriada em uma torre de resfriamento, por exemplo.

À medida que o gás da coqueria é resfriado, água, alcatrão e naftaleno se condensam. O condensado é coletado no sistema primário do resfriador e é descarregado na planta de processamento de alcatrão e licor. - Precipitadores de alcatrão – À medida que o gás bruto do forno de coque é resfriado, o vapor de alcatrão condensa e forma aerossóis que são transportados junto com o fluxo de gás. Essas partículas de alcatrão contaminam e sujam os processos a jusante e as linhas de gás sujo e os bicos dos queimadores, se continuarem no fluxo de gás. Os precipitadores de alcatrão normalmente usam eletrodos de alta voltagem para carregar as partículas de alcatrão e depois recolhê-las do gás por meio de atração eletrostática. Os precipitadores de alcatrão podem ser instalados antes ou depois do exaustor.

- Exaustor – O exaustor fornece a força motriz para induzir o gás da coqueria a fluir da bateria da coqueria e através da planta de subprodutos. O exaustor é de primordial importância para o funcionamento da bateria do forno de coque. Permite o controle próximo da pressão do gás no coletor principal, que por sua vez afeta o grau de emissões na bateria do forno de coque, como as emissões da porta. Uma falha do exaustor resultará imediatamente na liberação para a atmosfera de todo o gás bruto do forno de coque gerado através dos flares da bateria.

- Remoção de amônia – Devido à natureza corrosiva da amônia, sua remoção é muito necessária em plantas de subprodutos. A remoção de amônia do gás de coqueria resulta no rendimento de sulfato de amônio, um produto vendável. O processo de sulfato de amônio envolve basicamente o contato do gás de coqueria com uma solução de ácido sulfúrico. As diferentes variações incluem o uso de um absorvedor, no qual a solução de ácido sulfúrico é pulverizada no gás, ou o uso de um saturador no qual o gás é borbulhado através de um banho de solução de ácido sulfúrico. O ácido sulfúrico reage prontamente com a amônia no gás de coqueria para formar sulfato de amônio. Este é então cristalizado, removido da solução e seco e vendido como fertilizante.

Processos mais modernos para remoção de amônia incluem o processo de lavagem com água em que o gás de coqueria é lavado por água, que dissolve a amônia, juntamente com algum sulfureto de hidrogénio e cianeto de hidrogénio. A solução de lavagem resultante é bombeada para o destilador de amônia, onde o vapor é usado para remover a amônia. Os vapores de amônia do alambique podem ser processados para formar sulfato de amônio semelhante aos processos descritos acima, condensados para formar uma solução de amônia forte, incinerados ou convertidos cataliticamente em nitrogênio e hidrogênio que são então reciclados de volta ao gás de coqueria.

Outro processo para remoção de amônia do gás de coqueria é o processo PHOSAM desenvolvido pela US Steel. Este processo absorve a amônia do gás do forno de coque usando uma solução de fosfato monoamônico. O processo produz amônia anidra vendável.

- Resfriador de gás final – O resfriador de gás final remove o calor de compressão do gás de coqueria que ele ganha enquanto flui através do exaustor. Isso é necessário uma vez que a eficiência de muitos dos processos da planta de subprodutos melhoram muito em temperaturas mais baixas. O resfriador de gás final é, portanto, colocado a montante dos lavadores de amônia com lavagem com água. Os resfriadores de gás final normalmente resfriam o gás do forno de coque por contato direto com um meio de resfriamento, seja água ou óleo de lavagem. Um aspecto importante da operação final do resfriador de gás é que quando o gás do forno de coque é resfriado abaixo da temperatura de saída do resfriador de gás primário, o naftaleno condensará do gás. Este naftaleno cristaliza prontamente no meio de resfriamento e sujará o equipamento se não for descartado. Nos resfriadores de gás final de óleo de lavagem, o naftaleno se dissolve no óleo de lavagem e uma corrente lateral de óleo é removida a vapor para remover o naftaleno. Se for usada água para resfriar o gás de coqueria, o naftaleno condensado é absorvido com alcatrão. O alcatrão é arrastado na água de resfriamento, com uma parte do fluxo sendo continuamente soprado para tratamento, ou assume a forma de uma camada de alcatrão através da qual a água de resfriamento flui. O alcatrão é continuamente trocado com alcatrão fresco da planta de processamento de alcatrão e licor para eliminar o naftaleno absorvido.

- Remoção de naftaleno – O naftaleno é removido do gás de coqueria em um tanque de lavagem de gás usando óleo de lavagem. O recipiente pode ser do tipo empacotado ou pode ser do tipo 'vazio' no qual o óleo de lavagem é pulverizado no gás em várias etapas. O óleo de lavagem é regenerado retirando o naftaleno do óleo de lavagem usando vapor em um alambique. Em algumas plantas, a remoção de naftaleno é integrada ao processo similar de remoção de óleo leve. O naftaleno é frequentemente recuperado como uma corrente de óleo mais pesada que é então misturada com o alcatrão produzido na planta de subprodutos.

- Óleo leve – É um termo geral para uma mistura de produtos químicos semelhantes que consistem principalmente em benzeno, tolueno e xileno (BTX). Também é conhecido como óleo de benzol. A remoção de óleo leve do gás de coqueria utiliza óleo de lavagem em um processo semelhante ao descrito para remoção de naftaleno. O óleo leve é extraído do óleo de lavagem em um alambique e é então condensado para formar óleo leve bruto. Este óleo pode ser vendido para refino adicional fora do local ou pode ser refinado na planta de subprodutos usando várias etapas de destilação na planta de óleo leve. O óleo leve pode realmente ser deixado no gás da coqueria, onde aumenta o poder calorífico.

- Dessulfurização do gás de coqueria –

Existem vários processos diferentes para a remoção de sulfeto de hidrogênio do gás de coqueria. O processo específico determina onde no trem de gás ele é instalado. Os principais processos de dessulfuração em uso são o processo a vácuo, o processo de amônia, o processo de lavagem, o processo de sulfiban e o processo claus.

Processo de manufatura