Fundamentos de Fundição Contínua de Aço

Fundamentos da Fundição Contínua de Aço

O lingotamento contínuo é o processo pelo qual o aço líquido é solidificado em um produto semi-acabado para posterior laminação nos laminadores de acabamento. O lingotamento contínuo do aço foi concebido e patenteado em 1865 por Sir Henry Bessemer, mas não pôde ser comercializado devido a problemas de engenharia e equipamentos. Depois de resolver esses problemas, o lingotamento contínuo de aço foi introduzido comercialmente na década de 1950 e cerca de 1.475 milhões de toneladas de aço fundido contínuo foram produzidas globalmente em 2012.

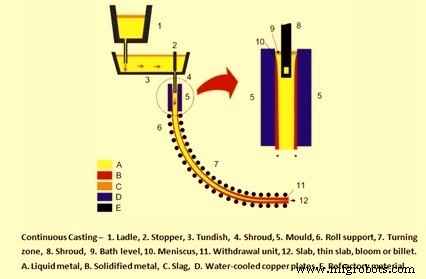

A fundição contínua substituiu várias etapas durante o processo de fabricação de aço, como fundição de lingotes, decapagem de moldes, aquecimento em poços de imersão e laminação primária com uma operação. O lingotamento contínuo de aço tem ajudado a obter melhor rendimento, qualidade, produtividade e eficiência de custos. O princípio do lingotamento contínuo é mostrado na Fig. 1.

Fig 1 Princípio da fundição contínua

Com referência à Fig. 1, o aço líquido na panela de aço (1) da unidade secundária de fabricação de aço é levado para a máquina de lingotamento contínuo. A panela é levantada em uma torre que gira a panela para a posição de lançamento acima do distribuidor (3). O aço líquido flui da panela para o distribuidor e depois para um molde de cobre resfriado a água (5). A solidificação começa no molde e continua através do suporte do rolo (6) e da zona de torneamento (7). O cordão fundido contínuo é então endireitado, cortado com maçarico e então descarregado para armazenamento intermediário ou carregado a quente para laminação final.

Dependendo do uso final do produto, várias formas são moldadas. Nas máquinas de lingotamento contínuo convencionais são placas, blocos ou tarugos. Nos últimos anos, os processos de fusão, fundição e laminação têm sido associados à moldagem de uma forma que se adapta substancialmente ao produto acabado. Essas seções fundidas próximas ao formato líquido são geralmente aplicadas a vigas e produtos laminados planos e resultam em uma operação altamente eficiente. No caso de fundição próxima à forma líquida, a cadeia completa do processo, desde o aço líquido até a laminação acabada, pode ser alcançada em duas horas.

Os tarugos têm seção transversal com tamanhos de até cerca de 150 mm quadrados. As flores têm seção transversal quadrada ou retangular com tamanho de cada lado variando de mais de 150 mm a menos de 500 mm. As fundições redondas incluem diâmetros de 125 mm a 500 mm. Os blanks de vigas têm a forma de ossos de cachorro e são posteriormente enrolados em vigas I. As lajes são moldadas com faixa de tamanho de espessura de 150 mm a 400 mm e largura de mais de 500 mm a 2500 mm. A relação largura/espessura, conhecida como "proporção de aspecto", é usada para determinar a linha divisória entre blocos e placas. Uma relação de aspecto de 2,5:1 ou superior constitui um produto moldado referido como uma placa. A laje fina tem espessura na faixa de 50 mm a 90 mm.

No projeto de máquinas de lingotamento contínuo, as seguintes são as considerações importantes.

- O produto de uso final influencia a qualidade, grau e forma do produto fundido (bloom, tarugo, redondo, laje, laje fina ou viga em branco)

- Tonelagem anual a ser lançada

- Disponibilidade de aço líquido e tamanho do calor

- Horário de funcionamento planejado

Os fatores acima ditam os parâmetros de projeto da máquina contínua, como o número de cordões fundidos e a velocidade de lingotamento que deve corresponder ao fornecimento de aço líquido para a máquina de lingotamento contínuo. A qualidade e o grau do aço a ser fundido são utilizados na determinação de vários parâmetros de projeto da máquina de fundição, como comprimento, altura vertical, molde curvo ou reto, resfriamento de água versus névoa de ar, agitação eletromagnética, etc.

Existem duas etapas envolvidas para a transferência do aço líquido da panela de aço para o molde da máquina de lingotamento contínuo. Estes são (i) transferência ou fervura de aço líquido da panela basculante para o distribuidor e (ii) transferência de aço líquido do distribuidor para os moldes. A regulação do fluxo de aço líquido do distribuidor para o molde ocorre por meio de dispositivos de orifícios de vários projetos, como portas deslizantes, hastes de rolha ou bicos dosadores, estes últimos controlados pelo ajuste do nível de aço do distribuidor.

Seções e componentes de uma máquina de lingotamento contínuo

A máquina de lingotamento contínuo consiste nas seguintes seções principais

- Um distribuidor localizado acima do molde para alimentar o aço líquido ao molde a uma taxa regulada.

- Um molde de cobre refrigerado a água que também é a zona de resfriamento primária, através da qual o aço líquido é alimentado a partir do distribuidor. Ele gera uma casca externa solidificada suficientemente forte para manter a forma do cordão à medida que passa para a zona de resfriamento secundária.

- Uma zona de resfriamento secundária em associação com uma seção de contenção posicionada abaixo do molde, através da qual o cordão, cuja maior parte ainda está em estado líquido, passa e é pulverizado com água ou névoa de ar para solidificação adicional do cordão.

- Uma seção de desdobramento e endireitamento, exceto no caso de máquinas de fundição verticais retas.

- Uma unidade de corte (tocha de corte ou tesoura mecânica) para cortar o cordão solidificado em pedaços para remoção e processamento adicional.

Os principais componentes da máquina de lingotamento contínuo são os seguintes.

- Tundish – A forma do tundish é tipicamente retangular, mas as formas delta e 'T' também são usadas às vezes. Os bicos estão localizados ao longo de seu fundo para a distribuição do aço líquido para os moldes. O distribuidor também serve a várias outras funções-chave que incluem (i) melhora a separação de inclusões de óxido, (ii) fornece um fluxo contínuo de aço líquido para o molde durante a troca de panelas, (iii) mantém uma altura de aço líquido constante acima dos bicos para os moldes, mantendo assim o fluxo de aço constante e, portanto, a velocidade de fundição constante também (para um sistema de dosagem de vazamento aberto) e (iv) fornece padrões de fluxo mais estáveis para os moldes.

- Molde – A principal função do molde é estabelecer um invólucro sólido com resistência suficiente para conter seu núcleo líquido ao entrar na zona de resfriamento por pulverização secundária. Os principais elementos do produto são forma, espessura da casca, distribuição uniforme da temperatura da casca, qualidade interna e superficial livre de defeitos com porosidade mínima e poucas inclusões não metálicas. O molde é basicamente uma estrutura de caixa aberta, contendo um revestimento interno resfriado a água fabricado a partir de uma liga de cobre de alta pureza. A água do molde transfere calor da casca solidificante. A superfície de trabalho da face de cobre é frequentemente revestida com cromo ou níquel para fornecer uma superfície de trabalho mais dura e para evitar o acúmulo de cobre na superfície do cordão fundido, o que pode facilitar rachaduras na superfície do produto. A transferência de calor do molde é crítica e complexa. A modelagem matemática e computacional é normalmente utilizada no desenvolvimento de uma maior compreensão das condições térmicas do molde e para auxiliar no projeto adequado e nas práticas operacionais. A transferência de calor é geralmente considerada como uma série de resistências térmicas a saber (i) transferência de calor através da casca solidificante, (ii) transferência de calor da superfície da casca de aço para a superfície externa do molde de cobre, (iii) transferência de calor através do molde de cobre e (iv) transferência de calor da superfície interna do molde de cobre para a água de resfriamento do molde.

- Oscilação do molde – A oscilação do molde é necessária para minimizar o atrito e a aderência da casca solidificante, evitando rasgos da casca e rompimentos de aço líquido. As quebras podem causar grandes danos ao equipamento e um grande tempo de inatividade da máquina é necessário devido à limpeza e reparos. O atrito entre a carcaça e o molde é reduzido pelo uso de lubrificantes de molde, como óleos ou fundentes em pó. A oscilação é obtida hidraulicamente ou por meio de cames ou alavancas acionadas por motor que suportam e alternam (ou oscilam) o molde. Os ciclos oscilantes do molde variam em frequência, curso e padrão. No entanto, uma abordagem comum é empregar o que é chamado de “tira negativa”, um padrão de curso no qual o curso descendente do ciclo permite que o molde desça mais rápido do que a velocidade de retirada da seção. Isso permite que tensões de compressão se desenvolvam na casca, aumentando sua resistência ao vedar fissuras e porosidade da superfície.

- Sistema de resfriamento secundário – O sistema de resfriamento secundário consiste em várias zonas, cada zona é destinada a um segmento de resfriamento controlado do cordão de solidificação à medida que avança pela máquina. O meio pulverizado é água ou uma combinação de ar e água. A transferência de calor ocorre nesta região através de três vias:radiação, condução e convecção. A forma predominante de transferência de calor nas regiões superiores da área de resfriamento secundário é por radiação. À medida que o produto passa pelos rolos, o calor é transferido através da casca por condução e também pela espessura dos rolos, como resultado do contato associado. Esta forma de transferência de calor segue a lei de Fourier. A terceira forma de mecanismo de transferência de calor ocorre pelo movimento rápido de gotas de água pulverizada ou névoa dos bicos de pulverização, penetrando na camada de vapor próxima à superfície do aço, que então evapora. Este mecanismo convectivo é de acordo com a lei de resfriamento de Newton. A transferência de calor nas zonas secundárias tem as funções de (i) aumentar e controlar a taxa de solidificação (ii) regulação da temperatura do cordão via ajuste da intensidade da água de pulverização (iii) resfriamento da contenção da máquina.

- Crescimento da casca – É previsto de forma confiável pela lei de Fick. Essa equação também é usada para calcular a distância de fundição em que o produto está totalmente solidificado (ou seja, sem núcleo líquido restante).

- Contenção do cordão – A região de contenção é parte integrante da área de resfriamento secundária. Uma série de rolos de retenção contém o cordão, estendendo-se pelas faces opostas do cordão. A contenção do rolo de borda também pode ser necessária. O foco aqui é fornecer orientação e contenção do cordão até que a casca solidificante seja autossustentável. A fim de evitar comprometimentos na qualidade do produto, é necessária uma consideração cuidadosa para minimizar as tensões associadas à disposição dos rolos e à não flexão do cordão. Assim, o layout do rolo, incluindo o espaçamento e os diâmetros do rolo, são cuidadosamente selecionados para minimizar entre o abaulamento do rolo e as tensões de interface líquido/sólido. O suporte do fio requer a manutenção da forma do fio, pois o próprio fio é uma casca solidificante contendo um núcleo líquido que possui forças ferrostáticas salientes da pressão da cabeça relacionada à altura da máquina. A área de maior preocupação está no alto da máquina. Aqui, a força de abaulamento é relativamente pequena, mas a casca é mais fina e mais fraca. Para compensar essa fraqueza inerente e evitar a ruptura do casco e as rupturas resultantes do aço líquido, o diâmetro do rolo é pequeno com espaçamento apertado. Logo abaixo do molde, todas as quatro faces são normalmente suportadas, com apenas as faces largas apoiadas nas regiões mais baixas da máquina.

- Desdobramento e endireitamento – As forças de desdobramento e endireitamento são tão importantes quanto a contenção do fio e a orientação do plano vertical para o horizontal são importantes. À medida que a deformação ocorre, o raio externo da casca sólida está sob tensão, enquanto o raio interno está sob compressão. A deformação resultante é ditada pelo raio do arco juntamente com as propriedades mecânicas da classe do aço fundido. Se a tensão ao longo do raio externo for excessiva, podem ocorrer rachaduras. Isso afetará seriamente a qualidade do aço fundido. Essas deformações são normalmente minimizadas pela incorporação de um processo de desdobramento multiponto, no qual os raios se tornam progressivamente maiores para endireitar gradualmente o produto no plano horizontal.

O processo de transmissão

Para iniciar a fundição de um calor fresco, o fundo do molde é vedado por uma barra fictícia de aço, que é mantida no lugar hidraulicamente pela unidade de retirada de endireitamento. Esta barra fictícia evita que o aço líquido flua para fora do molde. O aço líquido derramado no molde é parcialmente solidificado, produzindo um fio de aço com uma casca externa sólida e um núcleo líquido. Nesta área primária de resfriamento, uma vez que o invólucro de aço tenha uma espessura suficiente, cerca de 10 a 20 mm, a unidade de retirada de endireitamento é iniciada e procede-se à retirada do cordão parcialmente solidificado para fora do molde junto com a barra fictícia. O aço líquido continua a ser derramado no molde para reabastecer o aço retirado na mesma proporção. A taxa de retirada depende da seção transversal, grau e qualidade do aço a ser produzido, podendo variar entre 300 mm e 7.500 mm por minuto. O tempo de fundição é tipicamente de 45 minutos a 90 minutos por aquecimento para evitar perdas excessivas de calor na panela. Depois de sair do molde, o cordão de aço fundido entra em uma seção de contenção de rolos e câmara de resfriamento secundária na qual o cordão de solidificação é pulverizado com água ou uma combinação de água e ar (névoa de ar) para promover a solidificação. Esta área preserva a integridade da forma fundida e a qualidade do produto. Seção transversal maior requer contenção de rolo estendida. Uma vez que o cordão esteja totalmente solidificado e tenha passado pelas unidades de endireitamento-retirada, a barra fictícia é desconectada, removida e armazenada. Após o endireitamento, o cordão é cortado em peças individuais dos produtos fundidos (lajes, blocos, tarugos, redondos ou vigas em bruto, dependendo do projeto da máquina).

Processo de manufatura

- Lã de aço

- Tesoura

- Zinco

- Aço inoxidável

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Processo de fundição de aço inoxidável