Revestimento de cor de aços

Revestimento colorido de aços

Revestimento de cor é um termo usado para descrever a aplicação de um revestimento orgânico decorativo e/ou protetor ao substrato de aço fornecido em forma de bobina. O aço revestido de cor também é chamado de aço pré-pintado.

Revestimentos de cor são revestimentos de pintura e são produtos especiais, que são usados para dar ao aço uma proteção de longo prazo sob uma ampla gama de condições corrosivas, que vão desde a exposição atmosférica até a imersão total em soluções fortemente corrosivas. Um revestimento colorido fornece pouca resistência ao aço do substrato, mas protege o aço para que sua resistência e integridade possam ser mantidas.

O revestimento colorido de aço é um processo industrial contínuo e altamente automatizado para o revestimento eficiente de bobinas de aço. Neste processo de aplicação de revestimento colorido, o substrato de aço recebe revestimento protetor e decorativo. Este processo de revestimento colorido também é chamado de revestimento duplex.

O processo de revestimento colorido de aço de acordo com a EN 10169:2010 é um 'processo no qual um material de revestimento orgânico é aplicado em tiras de metal laminadas em um processo contínuo que inclui limpeza, se necessário, e pré-tratamento químico da superfície do metal e em um lado ou nos dois lados, aplicação única ou múltipla de tintas (líquidas) ou pós de revestimento que são posteriormente curados ou/e laminação com filmes plásticos permanentes'.

A primeira linha de revestimento de cores foi iniciada na Europa durante a década de 1940. Tornou-se imediatamente muito popular devido às suas vantagens inerentes básicas que são dadas abaixo.

- Maior produtividade

- Uma aplicação de revestimento controlada altamente sofisticada e computadorizada

- Benefícios ambientais e economia de energia

- Propriedades mais consistentes das folhas revestidas

- Menor desperdício de material de revestimento

O revestimento colorido geralmente se refere à aplicação de tinta líquida sobre o substrato em um processo automático e contínuo após o pré-tratamento. O aço pintado pré-pintado é um produto de altíssimo valor agregado que combina as melhores propriedades do substrato e do revestimento orgânico, conferindo-lhe ainda um acabamento estético, alto grau de durabilidade e alta resistência à corrosão. A espessura do revestimento colorido geralmente está na faixa de 15 mícrons a 40 mícrons e os acabamentos são lisos, foscos, de alto brilho, texturas e estampados. Para chapas revestidas de cor padrão, a espessura do aço substrato geralmente varia de 0,2 mm a 1,6 mm e a largura varia de 600 mm a 1600 mm.

O revestimento colorido é feito em vários substratos de aços para produzir produtos com a melhor relação custo-benefício e qualidade garantida com o revestimento superior compatível com o meio ambiente. Os aços de substrato normalmente usados são dados abaixo.

- Aço laminado a frio

- Aço galvanizado a quente

- Aço eletrogalvanizado

- Galvalume – Também é conhecido como Zincalume e consiste em 55% de alumínio, 43,5% de zinco e 1,5% de silício em peso.

- Galfan – É 95% zinco e 5% alumínio

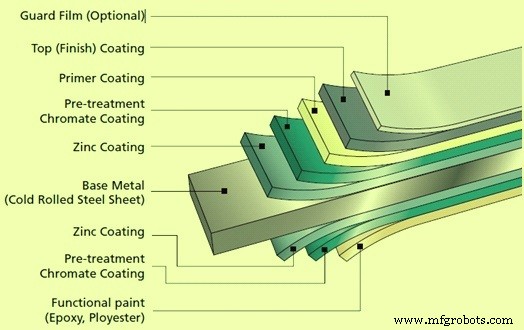

Os arranjos esquemáticos da estrutura de revestimento de cor são mostrados na Fig 1,

Fig 1 Arranjos esquemáticos da estrutura de revestimento de cores

Processo de revestimento

A linha de revestimento colorido processa bobinas de aço laminadas a frio e revestidas de metal. A linha de revestimento de cor contínua começa por desenrolar a bobina a ser processada e unir mecanicamente a extremidade da cabeça da tira à extremidade traseira da bobina anterior. Devido ao funcionamento contínuo, a linha inclui dois acumuladores de tiras, que alimentam a tira para o processo de revestimento durante as trocas de bobinas.

Como primeira etapa da produção desse material, é realizado um pré-tratamento para garantir uma superfície uniforme e limpa do substrato. O pré-tratamento do substrato é uma operação muito importante necessária para uma melhor conformabilidade de adesão de chapas de aço revestidas de cor. Subsequentemente, a superfície é ativada por meio de conversão livre de cromato para garantir uma boa proteção contra corrosão e adesividade do revestimento primário seguinte. Isso pode ser aplicado na superfície superior e/ou inferior. Antes de entrar na próxima etapa do processo, a tira deve ser seca uniformemente.

Alguns produtores de revestimentos coloridos usam a tecnologia 'sem enxágue' no lugar da fosfatização (revestimento de fosfato) sobre a tira de aço do substrato devido à melhor manutenção do banho, estrutura cristalina uniforme do revestimento, bem como para atender à demanda dos usuários finais por mais flexibilidade do aço revestido .

O pré-tratamento sem enxágue é uma camada muito fina de tratamento químico que une a superfície de revestimento do aço aos materiais de revestimento orgânicos aplicados posteriormente para garantir excelente adesão do material de revestimento orgânico e resistência à corrosão do substrato de aço.

No caso do pré-tratamento químico, a superfície da tira é lavada e uma camada de passivação é adicionada em quatro fases. A camada de passivação melhora a resistência à corrosão do produto e a adesão do primer.

Após o pré-tratamento, o primer de camada uniforme de espessura uniformemente controlada é aplicado na superfície pré-tratada. O primer oferece flexibilidade ao sistema de pintura colorida, bem como resistência à corrosão, pois contém inibidores de corrosão. O primer é curado no forno com controles de temperatura precisos e com grande precisão.

Diferentes tipos de primers estão disponíveis com base em várias resinas, como epóxi, poliéster, poliuretano e PVC (cloreto de polivinila). Os primers epóxi são preferidos para uso em coberturas, pois contêm pigmentos de cromato para melhor resistência à corrosão. O cromo hexavalente (cromo VI) serve acopladores eletroquímicos que podem resistir à ação corrosiva na maioria das superfícies metálicas. No entanto, esses compostos são amplamente utilizados em revestimentos industriais, são classificados como “cancerígenos” (categoria 1 e 2), além de serem tóxicos e perigosos ao meio ambiente. Assim, alguns produtores desenvolveram primers livres de cromato.

A linha de revestimento colorido normalmente possui dois revestidores. O primeiro aplica o primer em ambos os lados da tira e o segundo aplica o top coat e o backing coat. Após os dois revestidores, há fornos de convecção, onde os revestimentos coloridos são curados por ar quente.

A maioria dos mercados de coberturas e construção para chapas revestidas de cores usa revestimentos superiores à base de poliéster, poliuretano (PU), fluorocarbono, fluoreto de polivinilideno (PVDF), poliéster modificado com silicone (SMP) e plastisóis para economia e durabilidade.

Para revestimento multicamadas, uma camada de acabamento pode ser aplicada no topo da camada de revestimento primário (também na superfície superior e/ou inferior) para atender às mais altas demandas de qualidade do produto final.

O revestimento superior contém uma combinação de pigmentos de cor e aditivos que fornecem a cor necessária e outras propriedades de desempenho, como resistência a ultravioleta, etc.

Após os fornos, a tira pintada é temperada em água. Se o laminado for aplicado como revestimento superior, o último aplicador aplica o adesivo que é ativado no forno. Uma película laminada é pressionada sobre a tira de aço por um rolo imediatamente após a saída do produto do forno. Uma película protetora também pode ser aplicada no revestimento, que protegerá o revestimento contra danos e sujeira durante o processamento subsequente pelo cliente. Antes de enrolar, a superfície da tira é verificada visualmente. Uma amostra cortada da tira passa por controle de qualidade no laboratório da linha de revestimento de cores.

Antes do resfriamento final, um dispositivo pode ser instalado para aplicar uma película protetora na superfície quente, dependendo dos requisitos do cliente.

Por fim, a tira pode ser inspecionada na área de inspeção e classificada de acordo com as especificações do cliente e as exigências do mercado.

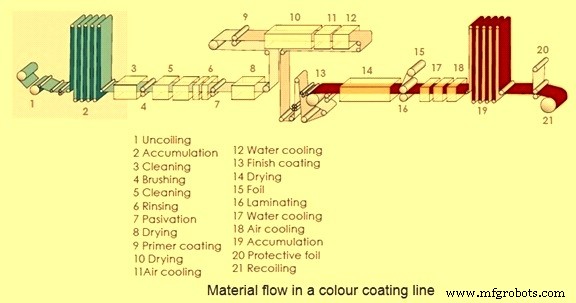

Uma linha de revestimento colorida típica mostrando o fluxo de material é mostrada na Fig 2.

Fig 2 Fluxo de material típico na linha de revestimento colorido

Testes realizados para verificação de qualidade do aço revestido

A seguir estão os testes realizados nos aços revestidos de cor

- Teste de impacto – Este teste é realizado para determinar a resistência do revestimento colorido aos danos mecânicos. É realizado pelo teste de queda de peso conforme as normas ASTM D 2774-84. Este método é usado para verificar rachaduras ou perda de adesão em outras áreas além da área de impacto. Para o teste a amostra é fixada na parte inferior do equipamento com o auxílio de dois suportes. De acordo com o peso padrão acima de 4,76 kg +/- 28 g, é permitido cair livremente de uma altura de 57 cm.

- Teste de adesão de flexão – O teste de adesão de flexão é realizado conforme ASTM D4145-83, para avaliar a adesão de filmes de revestimento aos substratos de aço. Durante o teste, uma dobra de 180 graus é feita aplicando força em uma máquina de dobra. A amostra é dobrada até duas vezes a espessura (2t) do substrato para avaliar a aderência do revestimento colorido. Se falhar após a 2ª curva, é considerado uma falha no teste de aderência à flexão.

- Teste de flexibilidade – O teste de flexibilidade é realizado de acordo com a norma ASTM D522. É usado para determinar a resistência da flexibilidade à rachadura do revestimento colorido no substrato da chapa de aço. Um mandril cônico é usado para o teste. A amostra de chapa de aço revestida é dobrada sobre o mandril em 180 graus em um segundo. Após a flexão, o filme de revestimento colorido é examinado quanto a rachaduras e delaminação do substrato de aço.

- Teste de dureza – Isso também é conhecido como teste de lápis e, embora este teste, a dureza do revestimento de cor seja determinada para avaliar danos mecânicos. Este teste é feito de acordo com a norma ASTM D 3363-74. Este método é usado para verificar a dureza. A amostra é fixada na parte inferior do equipamento com a ajuda de dois suportes. De acordo com esta norma, a dureza elevada especificada para o segundo rolo é de 2H no mínimo. Para este teste é usado o lápis castelo faber.

- Teste de resistência química – A resistência química do revestimento colorido é avaliada por imersão dos revestimentos coloridos em água destilada, solução aquosa de NaOH a 5% e solução aquosa de H2SO4 a 5% por 24 horas. As amostras são avaliadas quanto à evidência de ataque químico prejudicial. As avaliações das amostras geralmente indicam variação de brilho, cor e adesão. O monitoramento de problemas como bolhas, descolamento, escamação e rachaduras é feito através deste teste.

- Teste de pulverização de sal – Este teste é realizado de acordo com o padrão ASTM B117 para avaliar o desempenho do revestimento colorido no ambiente marinho contendo sal. Durante este teste, a amostra de revestimento de cor é exposta a névoa salina em uma câmara selada personalizada. 5% de solução salina de NaCl é tomado como padrão para gerar a névoa salina. Outros parâmetros como temperatura, pressão do ar, orientação da amostra etc. são mantidos. O progresso da corrosão é avaliado por exame visual após um determinado intervalo.

- Teste de resistência ao calor - Para este teste, o tamanho padrão da amostra é mantido dentro do forno elétrico da mufla por 12 horas a uma temperatura de 1250 graus C. A cada hora a amostra é retirada para inspeção e é observada quanto à formação de bolhas, mudança de cor e brilho.

- Teste de MEK (metil etil cetona) – Para este teste, o algodão é embebido em solução de MEK. A carga de 1 Kg é aplicada na amostra e a amostra é esfregada com algodão com o polegar por 100 vezes. O algodão é novamente embebido na solução MEK após cada 25 fricções. A amostra é observada quanto à descamação do revestimento colorido.

Aplicativos

As aplicações do aço revestido de cor incluem o seguinte.

- Coberturas industriais/domésticas e revestimento de paredes

- Armazenamentos frigoríficos e armazéns

- Teto falso, persianas interiores

- Portos aéreos, átrios em shoppings e showrooms

- Gateamento

- Cercas e muros

- Linha branca (eletrodomésticos), como geladeiras, freezers, máquinas de lavar etc.

- Painéis de controle elétrico

- Telhas

- A bateria acaba

- Carcaças e invólucros

- Móveis e estantes industriais

- Mobiliário de escritório

- Carroças de ônibus, vagões de trem e vagões de luxo etc.

Vantagens

Quando o revestimento colorido e o aço galvanizado são usados juntos, o controle de corrosão fornecido é superior a qualquer sistema usado sozinho. O revestimento galvanizado protege o aço base, fornecendo proteção catódica e de barreira e o revestimento colorido diminui a taxa de consumo do zinco, prolongando bastante a vida útil do aço galvanizado. Uma vez que o revestimento de cor tenha sido desgastado ou danificado, o zinco está disponível para fornecer proteção catódica e de barreira para evitar ferrugem após a descamação da tinta. Devido a esse efeito sinérgico para um revestimento duplex, ele fornece proteção contra corrosão de 1,5 a 2,5 vezes mais do que a soma das vidas úteis do zinco e do revestimento colorido usados individualmente. As várias vantagens do revestimento colorido são dadas abaixo

- Excelente resistência à corrosão

- Resistência ao descascamento e descamação

- Apelação estética que permite a criatividade arquitetônica

- Excelente formabilidade e flexibilidade de design

- Fácil de instalar

- Sem manutenção

- Reciclável e amigo do ambiente

- Leve, mas estruturalmente forte, capacidade de resistir a ventos fortes

- Eficiência térmica

Processo de manufatura

- Quais são os diferentes tipos de aço

- Lã de aço

- Tesoura

- Zinco

- Aço inoxidável

- Revestimento Nano para várias cores

- O que é o aço? - Propriedades, usos | Tipos de aços

- Uma visão geral sobre o aço ferramenta e suas aplicações

- Coisas a considerar ao escolher uma classe de aço ferramenta

- Uma visão geral do aço ferramenta e suas aplicações que o acompanham