Zinco

Antecedentes

O zinco é um metal elementar. Ele está listado na Tabela Periódica como "Zn", com um número atômico de 30 e um peso atômico de 65,37, e derrete a 788 ° F (420 ° C). O zinco é geralmente uma cor cinza metálico, mas pode ser polido para um brilho prateado brilhante. Na natureza, ele só é encontrado como um composto químico, não como zinco puro, e pode ser usado como matéria-prima para fundições e revestimentos.

Durante a era do Império Romano, as pessoas usavam o zinco para transformar o cobre em latão para armas. Nesse processo bruto, o zinco era capturado pelo cobre durante o aquecimento dos minérios, embora pouco se percebesse na época sobre a importância do zinco na metalurgia. O nome zinco pode ser derivado da palavra alemã "zinn", que significa estanho. A descoberta científica do zinco é creditada a Nadreas Sigismund Marggraf, um químico alemão que isolou o zinco puro em 1746. A primeira unidade de produção, ou fundição, foi fundada em Bristol, Inglaterra por William Champion logo depois.

Apenas cerca de 5% do fornecimento mundial de zinco é extraído dos Estados Unidos, com o restante vindo principalmente da Índia, México e Canadá. Aproximadamente 6,7 milhões de toneladas métricas de minério de zinco são produzidas em todo o mundo. Aproximadamente dois terços do zinco usado nos Estados Unidos são importados.

Aplicativos

O zinco é usado principalmente para galvanizar aço contra corrosão, fundição de peças de máquinas complexas e em baterias e outras aplicações elétricas. O zinco também é ligado ao cobre para formar o latão.

A galvanização do aço envolve a aplicação de uma fina camada de zinco em todas as superfícies expostas do aço para proteção contra a corrosão. O zinco oferece excelente resistência à corrosão porque é mais facilmente oxidado pela atmosfera. A oxidação ocorre quando o metal é exposto ao ar ou à água e os elétrons do metal são transferidos para o oxigênio. Quando o zinco está fortemente ligado ao aço, o zinco libera seus elétrons mais prontamente do que o aço, deixando o metal mais forte intacto. A aplicação do revestimento de zinco é realizada mergulhando o aço no zinco fundido ou pelo revestimento eletrolítico do aço com zinco, bem como o cromado.

As ligas fundidas normalmente contêm 96% de zinco e 4% de alumínio. O processo de fundição usa uma matriz de aço de duas peças e uma prensa de fundição para manter as metades da matriz juntas durante a injeção do metal fundido. Dentro da matriz de aço existe uma cavidade que contém a imagem negativa da peça a ser fundida. O metal fundido é injetado na cavidade sob pressão, preenchendo com precisão todo o vazio. O metal esfria e a prensa abre as metades da matriz, revelando a peça formada. As peças fundidas de zinco estão muito próximas do formato desejado, exigindo pouca usinagem antes de serem colocadas em uma montagem. As aplicações típicas incluem copiadoras, aeronaves e peças de instrumentos médicos. Os fabricantes de automóveis usam peças fundidas de zinco para emblemas, molduras, maçanetas e suportes. As peças fundidas de zinco são facilmente cromadas para durabilidade e aparência.

Uma aplicação exclusiva de zinco tira vantagem particular de sua capacidade de transferir suas propriedades de resistência à corrosão por contato elétrico. Esta aplicação é chamada de "ânodo de sacrifício". Os ânodos, feitos de quase

zinco puro, são aparafusados a motores marítimos de alumínio. Durante a operação na água, especialmente sal água, a oxidação forma uma corrente elétrica fraca, que pode corroer o casco e peças do motor. Como o zinco é facilmente oxidado na presença dessa corrente elétrica, ele "se sacrifica", corroendo rapidamente, consumindo todo o desequilíbrio elétrico da nave. Como resultado, o casco de alumínio restante e o motor não são corroídos. À medida que é consumido, o ânodo deve ser substituído para garantir a proteção contínua.

zinco puro, são aparafusados a motores marítimos de alumínio. Durante a operação na água, especialmente sal água, a oxidação forma uma corrente elétrica fraca, que pode corroer o casco e peças do motor. Como o zinco é facilmente oxidado na presença dessa corrente elétrica, ele "se sacrifica", corroendo rapidamente, consumindo todo o desequilíbrio elétrico da nave. Como resultado, o casco de alumínio restante e o motor não são corroídos. À medida que é consumido, o ânodo deve ser substituído para garantir a proteção contínua. Em uma aplicação semelhante ao ânodo de sacrifício, o zinco é usado como um componente na produção de baterias. A bateria de célula seca cria uma reação química com o zinco em uma caixa de metal (ou "lata") que resulta em um potencial de tensão entre duas conexões. Um dispositivo elétrico, como uma lanterna ou rádio portátil, pode ser conectado à bateria e alimentado pela eletricidade produzida. Assim conectada, a reação mantém a corrente elétrica pela duração dos reagentes químicos disponíveis.

O zinco como composto é usado em produtos farmacêuticos, borracha, cosméticos, tintas e esmaltes cerâmicos. Outros compostos usam zinco em tubos de raios catódicos, fluxo de soldagem e preservativos de madeira.

O processo de fabricação

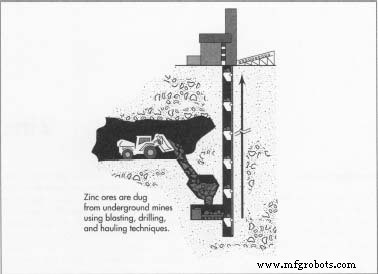

Mineração

- 1 Os minérios de zinco são extraídos de minas subterrâneas usando técnicas convencionais de detonação, perfuração e transporte. Os minérios ocorrem como sulfeto de zinco (também chamado de esfalerita), carbonato de zinco (smithsonita), silicato de zinco (calimina) e em compostos de manganês e ferro (franklinite). O minério de zinco às vezes é extraído em conjunto com prata ou chumbo minérios. Além do próprio minério, o petróleo e o ácido sulfúrico são necessários para a decomposição dos minérios; e eletricidade, coque ou gás natural são necessários para fornecer a energia térmica para a fundição.

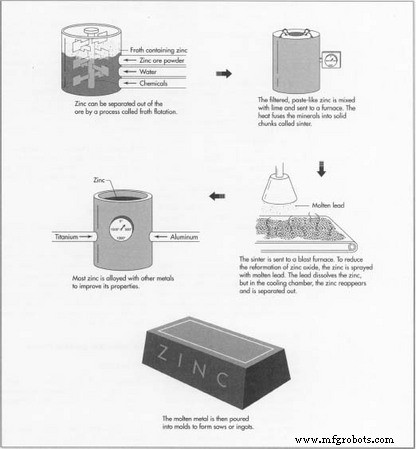

Flotação de espuma

- 2 O zinco pode ser produzido por um processo denominado flotação por espuma, que também é utilizado para a redução de minérios de cobre e chumbo. Esse processo envolve moer o minério de zinco até um pó fino, misturá-lo com água, óleo de pinho e produtos químicos de flotação e, em seguida, agitar a mistura para "flutuar" o zinco para a superfície. Uma variedade de produtos químicos são usados para revestir as partículas importantes de zinco e evitar que sejam umedecidas pela água. Em seguida, o ar é injetado e os minerais revestidos

anexam-se às bolhas. A operação é realizada dentro de uma cuba e agitada com impulsor. O impulsor rotativo puxa o ar pelo tubo vertical que circunda o eixo do impulsor e o dissipa pela mistura ou "polpa". O zinco sobe para o topo e o resíduo fica no fundo da polpa, pois não pode aderir às bolhas. Raspadores automáticos removem a espuma carregada de minerais que contém o zinco.

anexam-se às bolhas. A operação é realizada dentro de uma cuba e agitada com impulsor. O impulsor rotativo puxa o ar pelo tubo vertical que circunda o eixo do impulsor e o dissipa pela mistura ou "polpa". O zinco sobe para o topo e o resíduo fica no fundo da polpa, pois não pode aderir às bolhas. Raspadores automáticos removem a espuma carregada de minerais que contém o zinco.

Filtragem

- 3 A espuma é filtrada para remover a água e os óleos líquidos. O restante pastoso é misturado à cal e enviado ao forno. O forno torra a mistura a 2500 ° F (1371 ° C), que funde os minerais em pedaços sólidos chamados sinter. Neste ponto, o material foi completamente convertido em óxido de zinco.

Fundição

- 4 O próximo processo de redução usa um alto-forno para fundir o minério preparado em seus componentes elementares. O alto-forno é alimentado por eletricidade, coque ou gás natural, que geram temperaturas de até 2.200 ° F (1204 ° C). Isso, no entanto, também gera dióxido de carbono, que se recombina com o zinco à medida que ele esfria para reformar o óxido de zinco. Para reduzir essa reforma, o zinco é pulverizado com chumbo derretido enquanto ainda está quente. O chumbo, a 1022 ° F (550 ° C), dissolve o zinco e o carrega para outra câmara, onde é resfriado a 824 ° F (440 ° C). Nessa temperatura, o zinco mais claro se separa do chumbo e é drenado do topo. O chumbo é reaquecido e devolvido ao alto-forno.

Refino

- 5 Melhoramento adicional do metal pode ser feito mantendo o zinco fundido e sem perturbações por várias horas. Nesse estado, o ferro e outros contaminantes depositam-se no fundo, permitindo que o zinco quase puro seja cuidadosamente retirado do topo e fundido em lingotes.

Liga

- 6 A maior parte do zinco é ligada a outros metais antes do uso para melhorar suas propriedades. A liga envolve a fusão e a mistura do zinco com outros metais em proporções precisas. Por exemplo, aproximadamente 4% de alumínio é adicionado para melhorar a qualidade da fundição e a vida útil da matriz no processo de fundição sob pressão. Outras ligas adicionadas são pequenas quantidades de titânio, cobre e magnésio. Após a liga, o metal fundido é derramado em moldes de porca e lingoteiras. As porcas podem pesar vários milhares de libras, enquanto os lingotes pesam cerca de 20 kg.

Controle de qualidade

As ligas metálicas são inspecionadas por um processo denominado análise espectrográfica. O metal é queimado sob uma tampa protetora usando um arco elétrico. A luz emitida pelo metal em chamas é passada por um aparato semelhante a um prisma, que divide a luz em todas as suas cores individuais. Cada elemento possui um conjunto diferente de cores, ou espectro, que é como uma impressão digital. Qualquer material estranho alterará o espectro e, ao fazer isso, mostrará seu espectro de cores único, identificando-o. O computador no espectrógrafo usa sensores para captar essas cores. O programa de computador então produz uma impressão que identifica cada elemento no espectro e a concentração dentro do metal. Os elementos podem ser reduzidos ou aumentados para alterar a composição.

O Futuro

Devido à relação resistência / peso do zinco, seu uso pela indústria automotiva como fundição sob pressão tem diminuído nos últimos anos. Magnésio, alumínio e plásticos assumiram muitas aplicações de zinco. O uso de zinco para galvanizar peças de carrocerias de automóveis tem aumentado, entretanto. Muitos veículos hoje são protegidos por galvanização de zinco, o que permite ao fabricante oferecer garantias estendidas para problemas de ferrugem na carroceria de carros novos.

Processo de manufatura