Tecnologias para Melhoria no Processo de Sinterização

Tecnologias para Melhoria no Processo de Sinterização

O processo de sinterização é utilizado para aglomerar uma mistura de finos de minério de ferro, finos de retorno, fundentes e coque brisa, com granulometria inferior a 10 mm, de modo que a sinterização resultante, com tamanho de peneiramento de 5 mm a 30 mm, pode suportar as condições de pressão e temperatura no alto-forno (BF). O processo de sinterização de finos de minério de ferro foi desenvolvido principalmente para converter os finos gerados na mineração e converter esses finos de minério em um produto com granulometria, qualidade física, composição química e propriedades mecânicas adequadas para carregamento no BF.

O processo de sinterização é realizado em uma máquina de sinterização que é alimentada com uma carga de mistura de sinterização preparada. O combustível básico para o processo de sinterização do minério de ferro é o coque brisa, cujo uso pode ser suportado por combustíveis substitutivos (por exemplo, antracito). O sinter mix é preparado pela homogeneização e granulação da mistura bruta (também chamada de sinter mix) de finos de minério de ferro, calcário, dolomita, finos de areia e quartzito (fluxo), combustível sólido (coque brisa ou antracito) e resíduos metalúrgicos (pós coletados, lodo e carepa de laminação, etc.) em um tambor rotativo com 7% a 8% de água com o objetivo de obter um produto pré-aglomerado (mistura de sinterização), que é então entregue como uma camada sobre uma grelha ou cordão em movimento contínuo do máquina de sinterização.

O processo de sinterização é um processo metalúrgico realizado em uma máquina de sinterização. É um processo de aglomeração térmica. O processo de sinterização é um processo intensivo em energia, no qual vários parâmetros devem ser levados em consideração. O processo é complexo e envolve vários fenômenos físicos e químicos, como transferência de calor, massa e momento, juntamente com reações químicas. Esses fenômenos ocorrem simultaneamente o que aumenta consideravelmente a complexidade do processo.

A sinterização é basicamente uma etapa do processo de pré-tratamento durante a fabricação do ferro para produzir material de carga chamado sinter para o BF. A aglomeração no processo de sinterização é conseguida através da combustão. Neste processo, o ar é sugado na fita de sinterização através de um leito de mistura de sinterização. As partículas de combustível na camada superficial superior são primeiramente inflamadas em um forno e à medida que o fio avança, a frente inflamada ou de combustão prossegue gradualmente para baixo através do leito até atingir o final.

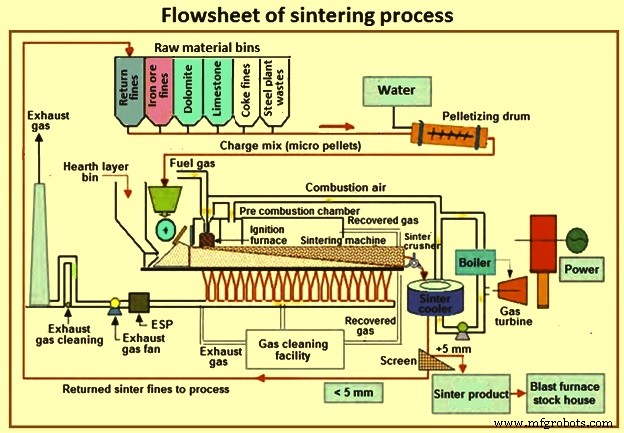

Durante o processo de sinterização, o calor é fornecido pela brisa de coque na mistura de sinterização para aumentar a temperatura do leito para alcançar a fusão parcial e a ligação por difusão. Verificou-se que a vazão de ar e a velocidade da frente de chama no processo de sinterização orientam o desempenho da planta de sinterização e esses parâmetros dependem principalmente da permeabilidade do leito de sinterização. A velocidade da frente da chama é um dos parâmetros operacionais importantes. A produtividade da sinterização depende fortemente da permeabilidade da mistura de sinterização de um leito empacotado com mistura de sinterização. Isso ocorre porque quanto mais rápido o progresso da reação durante a sinterização, maior é a taxa de fluxo do gás que passa pelo leito empacotado da mistura de sinterização. A taxa de fluxo de gás é controlada pela permeabilidade da mistura de sinterização. O fluxograma do processo de sinterização é mostrado na Fig 1.

Fig 1 Fluxograma do processo de sinterização

O principal objetivo geral do processo de sinterização é alcançar uma alta produção de qualidade de sinterização uniforme com baixos custos operacionais. Como principal componente da carga de BF, a produção de sínter de alta qualidade com granulometria, propriedades físicas, composição química e resistência mecânica adequadas é crucial para garantir uma produtividade alta e estável do BF com baixo consumo de redutores. O BF precisa de sinter com alta resistência, baixo RDI (índice de degradação de redução), alto RI (índice de redutibilidade), baixo teor de finos, bom tamanho médio de sinter calibrado e pouca variação na composição química para operar em regime de estado estacionário. O controle de qualidade da sinterização, por meio de sinterização adequada, é importante para operar o BF com baixa taxa de combustível e regime de operação estável. Nas últimas décadas. foram desenvolvidas várias tecnologias que não só resultaram em grandes melhorias no processo de sinterização, mas também melhoraram a qualidade da sinterização. Majors dessas tecnologias são descritos abaixo.

Uso de cal calcinada como substituto do calcário

Na mistura de sinterização, calcário e dolomita são adicionados como fundentes básicos. Os óxidos fundentes no sinter são necessários para modificar a química da escória BF de forma a ter as características desejadas. Os fundentes básicos adicionados à mistura de sinterização atuam como um aglutinante na mistura de sinterização e melhoram a aglomeração das partículas finas. Os fluxos melhoram a produtividade da máquina de sinterização e reduzem o consumo específico de combustível sólido. A distribuição do tamanho dos fluxos é importante para a produtividade da sinterização. O CaO combina-se com os óxidos de ferro para formar compostos de baixo ponto de fusão que favorecem a formação do fundido primário, cujo teor mínimo é necessário para produzir um sinter forte. Esses compostos são Fe2O3·CaO (1.205°C) e FeO·CaO (1.120°C).

A cal calcinada (CaO) é um aglutinante ativo, pois é hidratada em {Ca(OH)2} como resultado da reação do hidrato com a água. Como aglutinante, promove a propriedade de quase partículas na mistura de sinterização. Auxilia no aumento da entrada de microfinos através de finos de minério de ferro. Devido à melhor granulação da mistura de sinterização, melhora a produtividade da sinterização. Além da propriedade aglutinante, a cal calcinada também reduz a taxa de coque brisa devido à menor calcinação do calcário durante o processo de sinterização. O uso de cal calcinada também reduz a carga de britagem e peneiramento de calcário bruto mais duro e, portanto, economiza energia.

Valor de umidade de granulação ideal

Um estudo foi realizado no Japão para determinar o valor ideal de umidade de granulação de matérias-primas sinterizadas, testando o efeito da umidade adicionada para seis tipos de minérios ajustados às mesmas distribuições de tamanho de partícula. O valor de umidade ideal para atingir a permeabilidade máxima do leito empacotado foi determinado para cada tipo de minério. A partir dos resultados alcançados, adotou-se um método de determinação do valor ótimo de umidade, baseado na hipótese de que a umidade não afeta a umidade ótima para os materiais de mistura, e determinou-se uma média ponderada para a umidade ótima para as proporções de mistura de cada tipo de minério e materiais auxiliares. A aplicação da umidade ideal permite que o valor da umidade adicionada seja reduzido em comparação com o método convencional. A permeabilidade do leito empacotado na planta de sinterização é aumentada e a produtividade aumentou em 11 toneladas por hora.

Sistema intensivo de mistura e granulação

As matérias-primas para sinterização que contêm finos de minério de ferro, fundentes e materiais residuais são de diferentes origens e possuem características variadas. Eles precisam ser misturados para formar uma mistura homogênea. A produtividade de sinterização está diretamente relacionada com a permeabilidade do leito. Por sua vez, a permeabilidade está relacionada com a distribuição do tamanho dos grânulos e o tamanho médio dos grânulos, que são dependentes da adição de umidade. A permeabilidade sobe a um valor máximo em função da umidade.

O sistema intensivo de mistura e granulação permite uma ótima preparação da mistura de sinterização, homogeneizando a alimentação da matéria-prima e eliminando a necessidade de pátios de mistura. O sistema consiste basicamente de um misturador agitador de alta velocidade e um tambor de granulação. O sistema resulta em maior taxa de granulação, melhoria na permeabilidade do leito, zona de queima mais equalizada e controle ótimo do ponto de queima. Com este sistema, é preparada uma mistura de sinterização mais homogênea que reduz o consumo de coque brisa em até 5% e aumenta a produtividade de sinterização em até 2%. O sistema facilita o uso de maior porcentagem de ultrafinos na mistura de sinterização.

Juntamente com o sistema intensivo de mistura e granulação, uma etapa preliminar de granulação composta por um misturador com alta taxa de agitação seguida de um misturador de tambor também é usado em algumas plantas de sinterização. Este sistema de granulação em dois estágios possibilitou o tratamento de minérios de ferro finos, aumentando a velocidade da frente de chama, a permeabilidade e a produtividade do processo.

granulação seletiva

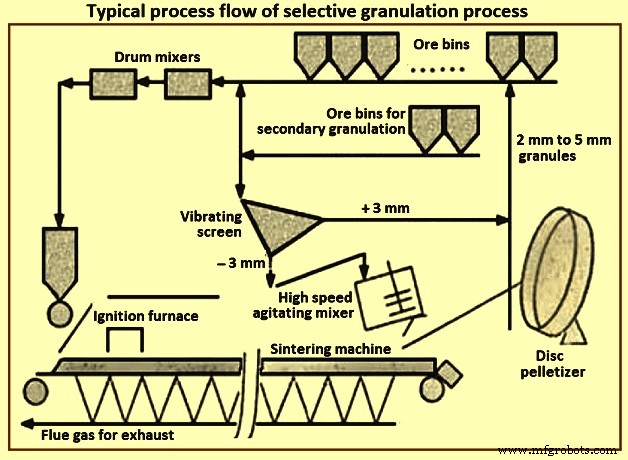

O processo de granulação seletiva é usado para permitir a sinterização de minérios de ferro com alto teor de alumina, que são difíceis de sinterizar devido à baixa reatividade dos materiais que contêm alumina e à alta viscosidade dos fundidos primários. A granulação seletiva consiste em peneirar o minério e enviar a fração de maior tamanho e menor teor de alumina para o circuito de granulação convencional, enquanto a fração de menor tamanho e maior teor de alumina é peletizada em grânulos de 2 mm a 5 mm que são incorporados no circuito de granulação convencional . A fração de menor tamanho contém minérios argilosos que são ricos em alumina e precisam de temperaturas de fusão mais altas.

O estudo em escala laboratorial, realizado com minérios de ferro com teor de 0,2 % Al2O3 a 3,2 % Al2O3 para estudar a formação do fundido primário resultante da reação dos finos do minério com o calcário, mostrou que a granulação seletiva atinge um núcleo granular com um teor de alumina mais alto do que a granulação convencional. Com este processo, os finos aderiram ao núcleo, com menor teor de alumina, por reagirem com o calcário e promoveram a formação do fundido primário a uma temperatura mais baixa. A Fig. 2 mostra o fluxo de processo típico do processo de granulação seletiva.

Fig 2 Fluxo de processo típico do processo de granulação seletiva Fig 3 Layout típico da rota de transporte de finos de retorno na planta de sinterização Fig 4 Sistema de carregamento da mistura de sinterização Fig 5 Esboço de um queimador multi-fenda Fig 6 Recuperação de calor residual na planta de sinterização Fig 7 Fio de sinterização com sistema de sinterização com emissão otimizada Fig 8 Fluxograma básico do processo MEROS Fig 9 Diagrama esquemático típico do sistema de recirculação seletiva de gases residuais Fig 10 Transferência multifásica de momento, massa e energia considerada para o modelo de sinterização Fig 11 Automation and control system for sinter plant

granulação de revestimento

É vantajoso melhorar o processo de granulação convencional, especialmente quando se utilizam minérios de goethita e limonita que normalmente possuem um teor de Al2O3 maior que a hematita e levam à deterioração das propriedades de sinterização. A este respeito, estudos mostraram que a sinterização melhora quando a etapa de granulação convencional no misturador de tambor é seguida por uma segunda etapa. Na primeira etapa, a mistura de minério de ferro e finos de retorno é colocada no tambor. Na segunda etapa, coque mais calcário mais dolomita é adicionado à mistura resultante da primeira etapa e o grânulo obtido é formado por um núcleo composto majoritariamente por minério de ferro circundado por coque e fundente.

O processo de granulação do revestimento melhora a reação de formação de fluxo devido à segregação de CaO do calcário em Fe(ferro) do minério de ferro. Isso faz com que a sinterização ocorra a uma temperatura mais baixa, melhora a permeabilidade e a produtividade, e diminui a formação de hematita secundária, com a conseqüente melhora no IDR. O TI (índice de tumbler) e a redutibilidade também melhoram, devido à formação de mais microporos, que também impedem a propagação de trincas responsáveis pela deterioração do RDI.

O tempo de mistura no tambor no segundo estágio é muito importante, e em torno de 50 segundos foi estabelecido como o tempo ideal. Um tempo mais curto não permite que o núcleo fique bem revestido com coque mais fluxo. Um tempo maior causa destruição das quase-partículas, devido à inclusão de coque e fluxo nos grânulos (do núcleo), e produz uma quase-partícula semelhante à obtida na granulação convencional de estágio único.

Retorno fino – processo de sinterização de minério de ferro embutido em mosaico

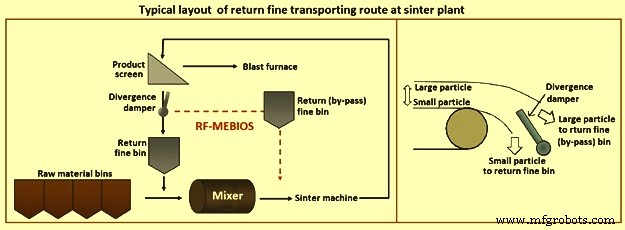

A fim de aumentar a permeabilidade do leito de sinterização para a produtividade do minério de sinterização, foi desenvolvido o processo de “retorno fino – sinterização de minério de ferro por incorporação em mosaico” (RF-MEBIOS). Processo RF-MEBIOS, que é uma técnica de granulação por desvio fino de retorno. Neste processo, o retorno é fino à medida que a partícula seca é adicionada às matérias-primas granuladas e, em seguida, carregada na máquina de sinterização, o que resulta no aumento da produtividade da máquina de sinterização.

O aumento da produtividade é causado pelo aumento do tamanho das pseudopartículas na granulação e pela diminuição da densidade aparente do leito sinterizado após o carregamento. O primeiro é obtido pelo maior teor de umidade nas matérias-primas na granulação. Este último é obtido pelo maior atrito no leito de sinterização composto por um composto de partículas secas e úmidas, que tem o papel de diminuir a densidade aparente. Ao aumentar a taxa e o tamanho do retorno fino do by-pass, a velocidade de sinterização e a produtividade da sinterização são aumentadas.

A Fig 3 mostra o fluxo de material típico na planta de sinterização. O transporte de multas de retorno diverge em duas rotas por um amortecedor de divergência. Uma é para a caixa de multa de retorno existente e a outra para a nova caixa de multa de retorno de by-pass. Os finos de retorno da caixa de finos de retorno existente e as outras matérias-primas de sinterização são misturadas e granuladas junto com a água no misturador. Os finos de retorno do recipiente fino de retorno by-pass são adicionados após o misturador. A seção dada no lado direito da Fig 3 mostra a relação posicional entre o amortecedor e o transportador de correia. A posição do amortecedor é ajustada para controlar a relação dos finos de retorno do by-pass. O amortecedor pode separar os finos de retorno entre a camada superior (finos de retorno by-pass) e a camada inferior (finos de retorno de granulação). O transportador de correia descarrega partículas do curso como a camada superior, de modo que partículas relativamente grandes são transportadas para o recipiente fino de retorno de desvio.

A permeabilidade é aumentada por dois fatores, nomeadamente (i) uma razão de tamanho de pseudo-partícula fina baixa (menos 0,25 mm) e (ii) uma baixa densidade aparente. O primeiro é causado pela granulação com alto teor de umidade devido à adição de finos de retorno seco após a granulação quando o teor de umidade no carregamento é constante.

Carregamento de camada dupla

Com um carregamento uniforme da mistura de sinterização na fita de sinterização, pode levar a uma temperatura mais alta, causando a fusão da mistura de sinterização. Isso restringe o fluxo de ar descendente e o processo de sinterização. No carregamento de camada dupla, materiais de carga de tamanho de grão menor com maior concentração de brisa de coque são carregados na camada superior. Material de maior tamanho de grão (retorno de minério e sinter) com menor concentração de coque-brisa é carregado na camada inferior. Isso garante a passagem adequada de calor nas camadas inferiores, alta permeabilidade do leito e uso eficiente do combustível.

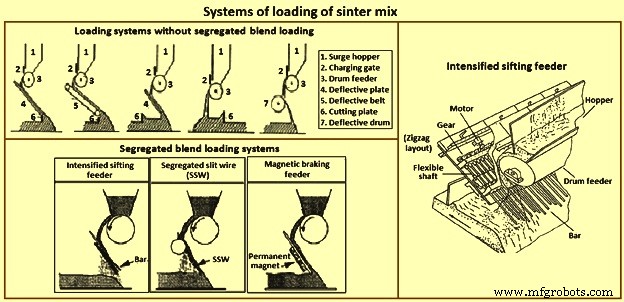

Melhorias no equipamento de alimentação de mistura sinterizada

O carregamento de mistura segregada da mistura de sinterização resulta em grandes partículas na parte inferior da mistura de sinterização nos pellets, enquanto pequenas partículas na parte superior da mistura de sinterização nos paletes do fio da máquina de sinterização. O carregamento de mistura segregada ajuda na permeabilidade da mistura e, portanto, ajuda a melhorar a produtividade da máquina. Existem vários projetos do sistema de carregamento para carregamento segregado. Algumas delas são (i) instalação de tela adicional no chute inclinado convencional, (ii) alimentador de peneiramento intensificado, (iii) fio de fenda segregado e (iv) alimentador de quebra magnética. A Fig 4 mostra o sistema de carregamento sem sistema de carregamento de mistura segregada, bem como sistemas de carregamento com diferentes tipos de sistemas de carregamento da mistura de sinterização.

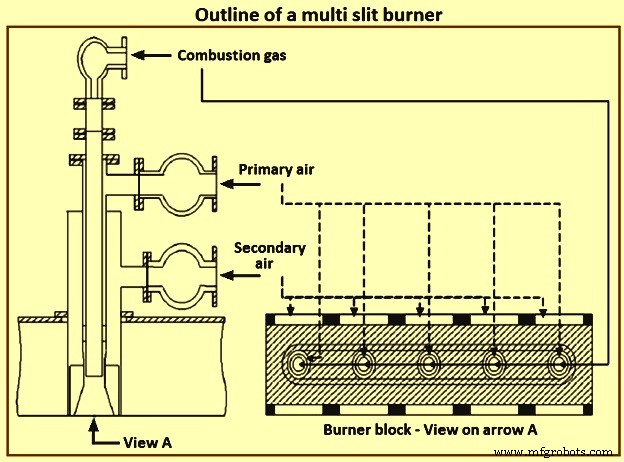

Queimador multi-fenda em forno de ignição

Ao acender o topo do leito de sinterização na máquina de sinterização no forno de ignição, a estabilidade da chama do queimador é essencial. Os queimadores de múltiplas fendas ajudam a produzir uma única chama grande e estável que elimina áreas sem chama e fornece entrada de calor mínima para ignição. Isso, por sua vez, resulta em economia de entrada de energia no capô de ignição. Foi relatado em uma fábrica japonesa que o aporte total de calor para ignição com queimadores multi-fenda foi reduzido em cerca de 30% quando comparado com queimadores convencionais. O contorno do queimador multi-fenda é mostrado na Fig 5.

Sinterização de suporte de suporte

Uma nova técnica de sinterização chamada “sinterização de suporte de suporte”, para suportar a torta de sinterização com suportes de aço (barras ou placas) presas a paletes, foi desenvolvida no Japão. Esta técnica melhora as taxas de encolhimento, porosidade e redutibilidade. Devido ao sistema de suporte do suporte, a produtividade da máquina de sinterização aumenta consideravelmente e a máquina funciona de forma mais estável.

No método de sinterização com suporte de suporte, a carga de torta de sinterização na porção superior do leito de mistura de sinterização é suportada por suportes de aço durante o processo de sinterização. A carga da torta de sinterização na zona de fusão de combustão abaixo dela faz com que o leito de mistura de sinterização encolha (compactação do leito) e, assim, deteriora significativamente a permeabilidade do leito. As bancadas de suporte instaladas dentro dos paletes de sinterização começam a suportar a carga da torta de sinterização acima no momento em que a porção do leito de sinterização ao redor dos topos das bancadas começa a solidificar após o aquecimento e a fusão. O processo de sinterização da porção inferior do leito prossegue posteriormente sob uma carga reduzida, e uma rede de permeação se desenvolve bem na porção para melhorar a permeabilidade.

Recuperação de calor residual

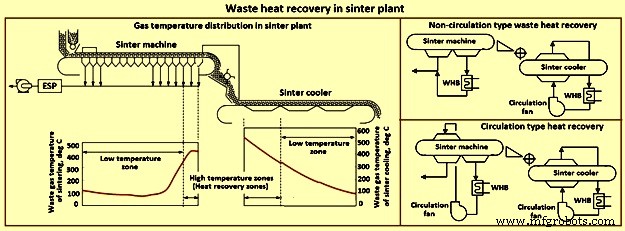

A recuperação de calor na planta de sinterização é um meio para melhorar a eficiência do processo de sinterização. A sinterização a quente precisa ser resfriada. O calor recuperado do resfriador de sinterização é usado para pré-aquecer o ar de combustão para os queimadores no forno de ignição ou para gerar vapor de alta pressão que pode ser usado para geração de energia elétrica. No caso de geração de vapor de alta pressão, a configuração da instalação do sistema de recuperação de energia de gás residual consiste em exaustor, coletor de poeira, caldeira de recuperação de calor, ventilador de circulação e desaerador.

A planta de sinterização consiste em duas seções de medição, a saber (i) seção de sinterização e (ii) seção de resfriamento de sinterização a quente. A recuperação de calor de ambas as partes foi desenvolvida a partir do gás de exaustão da seção de sinterização e do gás de resfriamento da seção de resfriamento. A Fig. 6 mostra a distribuição da temperatura do gás de ambas as seções. Conforme mostrado na figura, há uma grande diferença de temperatura dependendo da posição da seção. A temperatura média do gás em ambas as seções está na faixa de 100°C a 150°C, o que é muito baixo para uma recuperação de calor eficaz. A recuperação de calor é limitada à zona de alta temperatura do gás, a parte final da seção de sinterização e a parte inicial da seção de resfriamento, onde a temperatura do gás de 300°C ou superior está disponível. Embora a zona de recuperação de calor seja limitada, o volume de gás do processo de sinterização é grande o suficiente para a recuperação de calor prática que é comercialmente viável. Além disso, devido à sua corrosividade, a temperatura do gás após a recuperação de calor deve ser mantida acima do ponto devido ao ácido do gás.

A recuperação de calor dos gases de escape da máquina de sinterização pode ser categorizada em tipo de circulação e tipo de não circulação (Fig. 6). No tipo de circulação, o gás após a recuperação de calor é circulado para a máquina de sinterização como substituição do gás de resfriamento, enquanto no tipo de não circulação, o gás após a recuperação de calor é levado diretamente para a instalação de tratamento de gás. O tipo de circulação é adotado para melhorar a eficiência de recuperação de calor.

Além da recuperação de calor, o sistema auxilia na redução das emissões de SOx, NOx e particulados e na melhoria da produtividade, rendimento e resistência ao frio do sinter. A recuperação de energia a um nível de 30% está sendo alcançada por este método.

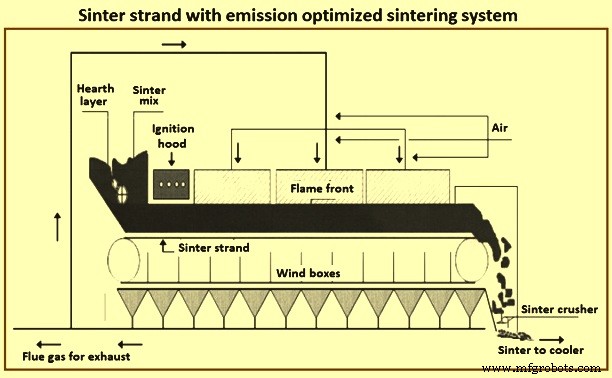

Sistema de sinterização com emissões otimizadas

O alto volume de gases de exaustão e a baixa concentração de elementos a serem limpos sempre foi um dos problemas das usinas de sinterização. O objetivo fundamental do sistema de sinterização otimizada de emissões (EOS) é reduzir o volume dos gases a serem limpos (atingindo potencialmente uma redução de até 50%) colocando uma coifa acima da grelha de sinterização que é alimentada com ar limpo e reciclado ar das caixas de vento. A Fig. 7 mostra o cordão de sinterização com sistema EOS.

Controle de emissão de poeira

O aumento da produção em máquinas de sinterização leva a uma maior geração de poeira, o que significa maiores emissões de particulados. Essas emissões são carregadas de poeira e contêm uma grande variedade de poluentes atmosféricos perigosos orgânicos e de metais pesados (HAPs). Ao enviar o gás residual para precipitadores eletrostáticos através de tubos carregados negativamente, o material particulado no fluxo de gás residual fica carregado negativamente. O encaminhamento desse fluxo pelas placas carregadas positivamente atrai e coleta o material particulado carregado negativamente, produzindo assim um gás residual limpo e aumentando a quantidade de recuperação de vapor. As poeiras grossas são removidas em coletores de poeira seca e recicladas. O uso de ESP (precipitador eletrostático) reduz o nível de poeira dos gases de escape.

processo EFA

Este processo é conhecido como “absorvedor de fluxo arrastado (EFA). Foi desenvolvido por Paul Wurth. O processo EFA é instalado no final do processo da planta de sinterização. Consiste essencialmente em um absorvedor de fluxo incorporado e um filtro tipo bolsa. Com esse equipamento, são capturados gases de escape da planta de sinterização, poeira, óxidos de enxofre, ácidos clorídrico, fluorídrico, dioxinas e furanos. O absorvedor opera com cal hidratada (hidróxido de cálcio) e coque de lenhite para absorver dioxinas e furanos. As condições ideais de reação são alcançadas por meio de água pulverizada no reator a alta pressão e mantendo a temperatura na faixa de 80 graus C a 110 graus C. A água injetada é evaporada e a poeira do gás de saída é coletada no saco -tipo filtro. O teor de enxofre é inferior a 50 mg por cum em STP, o teor de poeira é inferior a 5 mg por cum em STP e o teor de furanos/dioxinas é inferior a 0,1 nano gramas por cum em STP.

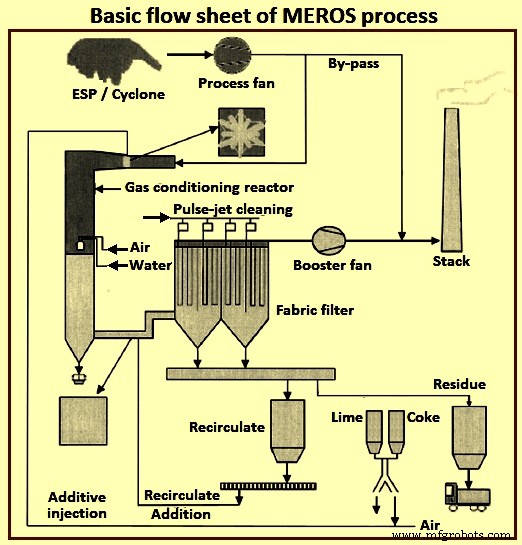

processo MEROS

O processo de redução maximizada de emissões de sinterização (MEROS) é uma tecnologia inovadora que foi desenvolvida pela Primetals Technologies para reduzir as emissões poluentes das plantas de sinterização. Através do uso de aditivos específicos, os componentes poluentes no fluxo de gás são combinados e separados em um filtro de tecido conectado. O processo é "semi-seco" e, portanto, 100% livre de efluentes.

O processo MEROS é um processo de limpeza para remoção de poeira, gases ácidos, metais tóxicos e compostos orgânicos em várias etapas. O processo consiste em três etapas, a saber (i) injeção de adsorventes à base de carbono e agentes de dessulfuração na corrente de gás de sinterização na direção de contracorrente para ligar metais pesados e compostos orgânicos, (ii) circulação da corrente de gás através de um reator de condicionamento onde o gás é umedecido e resfriado a uma temperatura de cerca de 100 graus C por meio de uma névoa fina injetada (acelerando as reações químicas necessárias para ligar e remover SO2 e outros componentes do gás ácido, e (iii) a corrente de gás que sai do reator de condicionamento passa por um filtro de mangas onde é retirada a poeira com os poluentes aprisionados.

Nesse processo, poeira, gases ácidos, metais perigosos e compostos orgânicos presentes nos gases de sinterização são eliminados com altas taxas de eficiência. Em 2007, a primeira instalação começou a operar em Linz (Áustria), com capacidade de tratamento de gás de 1 milhão de N cum por hora. As emissões de poeira com o processo MEROS são reduzidas para menos de 5 mg por N cum. As emissões de mercúrio, chumbo, compostos orgânicos (como dioxinas e furanos (PCDD/F)), HCl, HF e VOCs condensáveis totais (compostos orgânicos voláteis) são reduzidas para menos de 0,1 nanograma por N cum. Uma das características mais marcantes do processo MEROS é que ele atende às normas ambientais vigentes e pode funcionar dentro das restrições que podem ser estabelecidas em um futuro previsível. O fluxograma básico do processo MEROS é mostrado na Fig 8.

Sistema seletivo de recirculação de gases residuais

Durante o processo de sinterização o volume de ar aspirado é normalmente maior do que o necessário para a combustão completa do combustível para permitir uma alta velocidade da frente de chama. O gás residual de sinterização, portanto, normalmente contém cerca de 12% a 15% de oxigênio residual. Também está a uma temperatura bem acima do ponto de orvalho crítico. Isso é suficiente para a recirculação ao processo de sinterização após a adição de uma pequena quantidade de ar suplementar.

No 'sistema de recirculação seletiva de gases residuais', o gás de saída de zonas selecionadas da máquina de sinterização é misturado com o ar de resfriamento e então é recirculado para o cordão de sinterização. O sistema de recirculação seletiva de gases residuais foi desenvolvido inicialmente para manter o volume de efluentes em um nível constante, aumentando a capacidade de sinterização e diminuindo as emissões específicas. Isso permite que os custos de investimento e operação das instalações de limpeza de gás sejam mantidos em níveis aceitáveis.

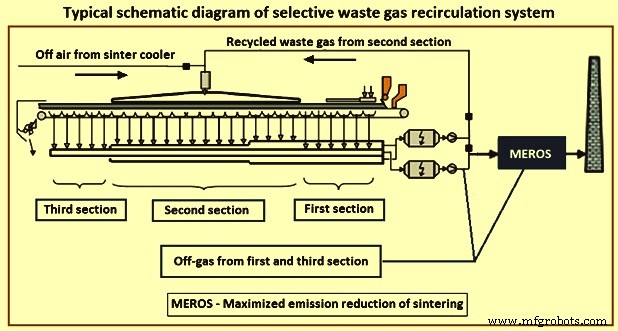

O diagrama esquemático típico do sistema de recirculação seletiva de gases residuais é apresentado na Figura 9. Nesta figura, os gases residuais quentes de exaustão da primeira e terceira seções da máquina de sinterização são misturados com o ar do resfriador de sinterização e o ar ambiente e são recirculados de volta ao a segunda seção da máquina de sinterização. Uma parte do gás residual é reciclada de volta para uma coifa que cobre uma parte do cordão de sinterização.

As vantagens do sistema são (i) redução do volume de gás residual por unidade de sinterização em cerca de 50%, (ii) redução do consumo específico de combustível sólido de 10% a 15% devido à utilização do calor do gás residual e CO (monóxido de carbono) pós combustão, (iii) menor investimento e custos operacionais para a planta de limpeza de gases residuais, (iv) nível de produtividade e qualidade de sinterização é mantido, (v) redução das emissões de CO2 e (vi) redução das emissões específicas de SOx, NOx, PCDD/ PCDF (dibenzo-p-dioxinas/dibenzofuranos) e metais pesados.

Modelagem do processo de sinterização

Durante o processo de sinterização, ocorrem diversas reações químicas e transformações de fase, não apenas devido às mudanças da frente de calor, mas também devido às modificações da composição do gás local e das temperaturas iniciais de fusão da mistura de matérias-primas. Quando a temperatura local e a composição dos sólidos são atingidas, principalmente as transformações de fase são impulsionadas pelo fornecimento e difusão de calor que ocorrem dentro do leito de partículas com o mecanismo de formação de líquido desempenhando o papel principal. Os materiais fundem parcialmente quando a temperatura local atinge a temperatura de fusão e à medida que se move, o contato com o gás frio promove a re-solidificação e assim, a aglomeração de partículas forma uma torta de sinterização porosa contínua. As propriedades finais da torta de sinterização são fortemente dependentes do ciclo térmico, da composição química inicial das matérias-primas e das propriedades termofísicas desenvolvidas durante a sinterização. O modelo matemático do processo de sinterização simula os fenômenos que ocorrem dentro da máquina de sinterização na produção industrial de sinterização para o alto-forno.

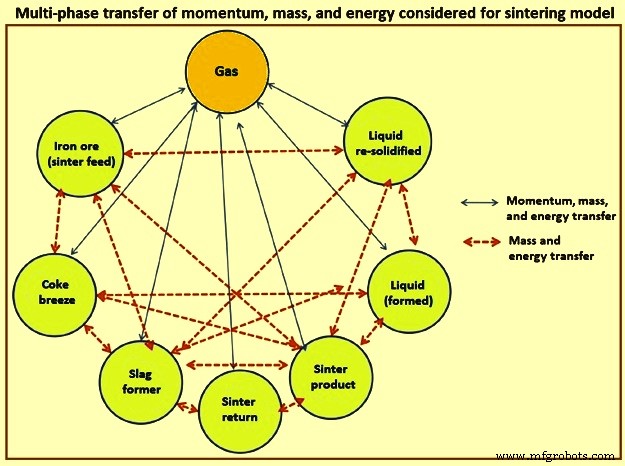

O método para modelar o processo de sinterização de uma máquina industrial de cordões é baseado em equações de transporte multifásico e multicomponentes de momento, massa e energia para fases gasosas, sólidas e líquidas, levando em consideração os fenômenos locais de formação de sinterização porosa ( Figura 10). O modelo considera as fases interagindo simultaneamente e as espécies químicas de cada fase são calculadas com base nas equações de conservação das espécies químicas. As descrições precisas da taxa de troca de momento, energia e reações químicas são essenciais para toda a precisão do modelo.

As espécies químicas são consideradas individualmente resolvendo a equação de transporte de cada espécie química das fases gasosa e sólida. A fase sólida é responsável pela mistura de sinter feed de minério de ferro, sinter fino (sinterizado fino retornado), coque brisa (ou outro combustível sólido), escamas (finos de siderurgia) e fundentes. A fase líquida é composta por componentes fundidos e formados na fase líquida. A fase re-solidificada compreende os líquidos re-solidificados e as fases formadas durante o processo de re-solidificação e dependem fortemente da composição do líquido local e da troca de calor. A torta de sinterização final é formada por uma mistura desses materiais e sua qualidade depende das composições finais e frações volumétricas de cada um desses materiais e sua distribuição na estrutura de sinterização do mosaico.

No modelo do processo de sinterização, assume-se que a fase líquida formada se move junto com a fase sólida remanescente devido à viscosidade e considerando que o líquido se forma aderido à superfície das partículas não fundidas, assim, equações para transferência de momento e entalpia de os sólidos são responsáveis por esta mistura de líquidos viscosos e materiais sólidos. No modelo, assume-se que as propriedades termofísicas dependentes da temperatura-composição seguem a regra da mistura para levar em conta as propriedades individuais das fases ponderadas por suas frações volumétricas de fase.

Sistema de automação e controle

Com o objetivo final de estabilizar o processo de sinterização, aumentar a produtividade e reduzir os custos de produção, é necessário um sistema de automação e controle na planta de sinterização para garantir uma operação ideal e estável durante todo o processo de sinterização. Para isso, vários esforços têm sido feitos para entender os fenômenos no leito e direcionar o processo para uma operação ótima. As principais técnicas de controle na sinterização são o controle da densidade de carga para obter uma sinterização uniforme em toda a largura do cordão e o controle da velocidade do palete para manter a produtividade e a qualidade da sinterização ideais.

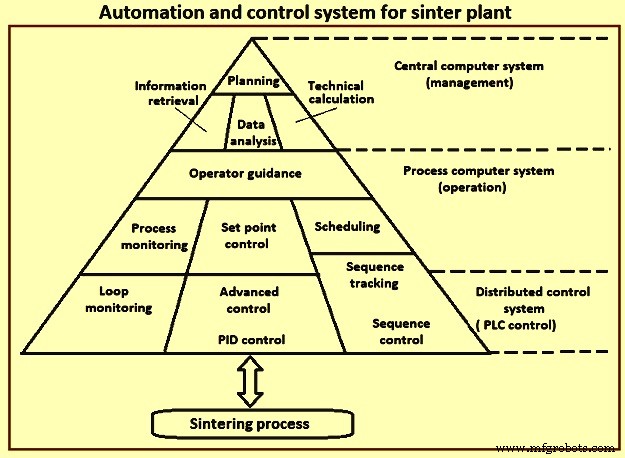

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Processo de manufatura

- Processo de Sinterização de Liga Refratária

- Sistema de automação e controle da planta de sinterização

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- Fatores que influenciam a Sinterização e o Processo de Sinterização

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria do Processo de Coqueamento em Fornos de Coque de Subprodutos

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Kaizen:um conhecimento para melhoria contínua