Laminação de fenda para produção de barras

Rolamento de fenda para produção de barras

Nos laminadores de barras comerciais com laminação convencional, os cilindros e vergalhões (ambos normalmente conhecidos como barras) são produzidos a partir de tarugos que são laminados em uma sequência de passagens através de um laminador de múltiplas bancadas. Cada um dos suportes tem um conjunto de dois rolos, ranhurados na circunferência para dar a forma desejada ao passe. A seção transversal do tarugo é gradualmente reduzida e moldada em uma sequência de passes até que a forma final e o tamanho da seção transversal sejam obtidos.

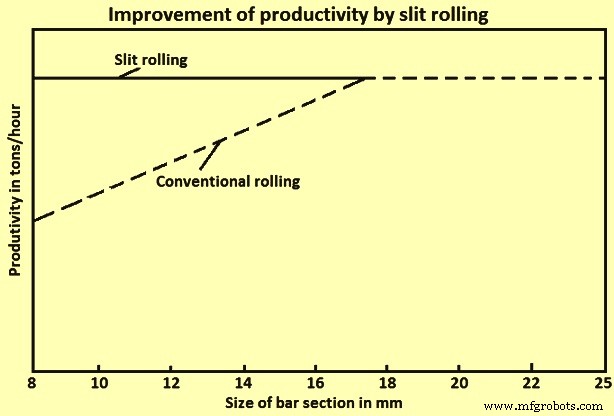

Enquanto as barras de laminação em um laminador de barras comerciais, a produtividade das barras de diâmetro menor é normalmente menor do que as barras de diâmetro maior. Para melhorar a produtividade do laminador a um nível elevado no caso de barras de menor diâmetro, um dos desenvolvimentos mais significativos na área de produção de barras nos últimos anos é a laminação. A Fig 1 mostra a melhoria da produtividade por laminação de fendas. A tecnologia de laminação slit é uma combinação de design especial de passe de rolo com equipamento de guia designado para moldar e separar longitudinalmente o tarugo de entrada em dois ou mais fios individuais que depois são enrolados em tamanhos acabados. Em princípio, o tarugo é laminado da mesma forma que na laminação convencional até o laminador intermediário. Aqui, depois que uma seção aceitável for produzida, a operação de corte começará.

Fig 1 Melhoria da produtividade por laminação de fenda

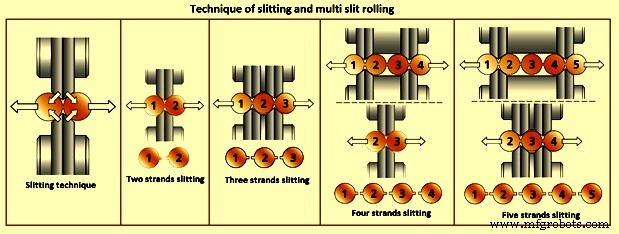

A laminação de fendas é o processo de laminação mais econômico que permite altas taxas de produção também para barras de tamanho pequeno e uma redução significativa no custo de produção. O processo de laminação de fendas permite a produção de duas, três, quatro ou até cinco barras a partir de um tarugo. O processo de corte longitudinal usa passes e guias especiais para preparar, moldar e separar longitudinalmente o material de entrada em dois ou mais fios individuais, que são posteriormente enrolados nos tamanhos acabados. Este processo de barras rolantes também é chamado de 'laminação de múltiplas fendas' (MSR). O processo de laminação em fenda consiste em rolar duas ou mais barras simultaneamente a partir de um único tarugo. Quando comparada com a laminação contínua convencional de fio simples, a tecnologia de processo MSR reduziu o número de passadas. A tecnologia de processo MSR é muito frequentemente empregada durante a laminação das barras de reforço nervuradas. A Fig. 2 mostra a técnica de corte e corte da barra em duas, três, quatro e cinco tiras.

Fig 2 Técnica de corte e rolagem de múltiplas fendas

O desenho do passe de laminação no caso de laminação de barras com corte longitudinal é baseado na aplicação de passes de conformação especiais, os chamados passes de corte, na fase final do processo de laminação. Nestes passes, o material circulante é submetido a deformações consideravelmente diferentes das que ocorrem nos passes convencionais de estiramento ou conformação. A laminação em passes multifios pode ser realizada nos laminadores existentes sem a necessidade de investimentos consideráveis ou instalação de qualquer equipamento especial. Permite um aumento considerável na capacidade de produção do laminador.

A passagem de separação na laminação de fendas consiste em duas ou mais seções principais, que são mantidas juntas por pequenas tiras de material. Durante o processo de corte ou separação, essas seções são divididas em barras separadas de falso redondo. Além disso, durante a operação de corte, as barras divididas têm uma pequena aleta ou aletas de material à esquerda, à direita ou em ambos os lados da coronha redonda cortada (Fig. 2). Durante a transformação da coronha redonda em oval, essas barbatanas são alongadas. A aleta enrolada no produto final tem uma profundidade que é aceita pelas normas.

Desenvolvimento histórico

A produção de várias seções a partir de um único tarugo metálico remonta a 1910, quando foi desenvolvido um método para produzir fios a partir de chapas de metais macios. Este método inicial deu um conceito geral de dividir longitudinalmente uma peça de metal em seções individuais. Este método não era adequado para aço devido a vários problemas que incluíam alta dureza do aço e altas temperaturas de laminação. Outro método de laminação de perfis metálicos em múltiplos de duas ou mais unidades, todos formados ao mesmo tempo a partir de um tarugo, foi desenvolvido em 1934. Nesse método, os perfis eram separados em unidades individuais no passe final por meio de rolos dispostos verticalmente cisalhamento e, assim, cortar a fina teia de metal que une a seção. Este método tinha muitos problemas que incluíam diferentes tensões de tensão entre as seções interna e externa, alto desgaste de rolos de corte caros e problemas relacionados aos diferenciais de velocidade etc. Durante 1980, mais um método foi proposto. Este método proposto foi para o corte longitudinal de tarugos que são laminados para produzir apenas barras duplas e triplas. Este método foi patenteado, mas limitado a três fios.

Processo de laminação com várias fendas

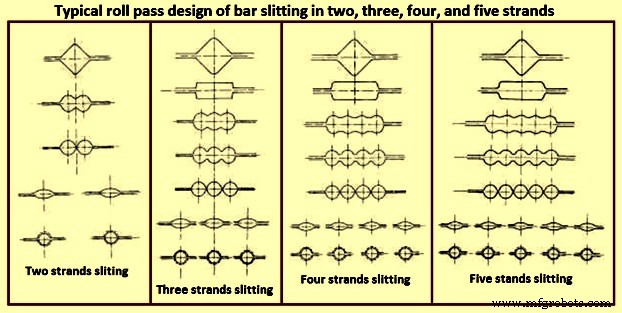

O processo de laminação de fendas difere da laminação contínua convencional pelo uso de passes e guias de rolos especiais para preparar, moldar e separar longitudinalmente o tarugo de entrada em dois ou mais fios individuais para laminação adicional no tamanho acabado. Em princípio, este processo é alcançado por (i) redução do tarugo convencionalmente através dos carrinhos de desbaste e laminadores intermediários para produzir uma seção aceitável para o primeiro passe de conformação especial no carrinho de conformação, (ii) orientação precisa deste material rodante para o bancada de formação onde é reduzido e moldado para formar uma "secção de formação" simétrica normalmente na forma de um osso de cão, (iii) orientação e controlo adicional do osso de cão através da bancada de separação, onde o material circulante é reduzido e moldado em um 'slit pass', projetado para ser facilmente separado em duas seções iguais de falso redondo, e (v) uma guia especial no lado de entrega do suporte de separação garante um corte limpo da barra e agora fornece vários fios de seções iguais para suas respectivas linhas de chegada. O projeto típico de passagem de rolo de corte de barra para dois, três, quatro e cinco cordões é mostrado na Fig 3.

Fig 3 Design típico de roll pass de corte de barra para dois, três, quatro e cinco fios

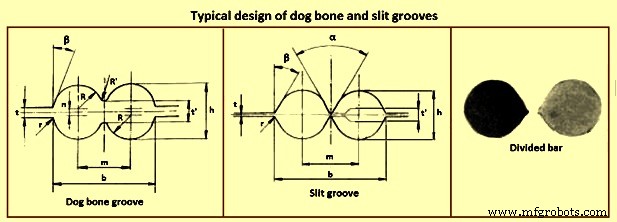

No processo de laminação com múltiplas fendas, o design do passe do rolo precisa de atenção especial. O desenho do passe de laminação (Fig. 4 é baseado na aplicação de passes de conformação especiais (passes de corte ou corte longitudinal) na fase final do processo de laminação. deformações consideravelmente diferentes daquelas que ocorrem nos passes convencionais de estiramento ou conformação. A questão mais importante durante o desenho do passe com o rolamento multi-fenda é a determinação da forma dos sulcos chamados de passe de osso de cachorro e passe de fenda. Os passes restantes, antes e depois slitting, são na maioria das vezes passadas de estiramento padrão normalmente usadas para laminação circular em um laminador de barras. O passe é para fornecer uma divisão precisa da forma quadrada / retangular / redonda / oval em duas partes iguais. Inserção precisa de uma barra no passe e mantê-la em um equipamento A posição ht é alcançada com a aplicação de um sistema de guia de material circulante adequado. O sistema de material rodante é importante, pois não é possível corrigir quaisquer irregularidades como fendas assimétricas em passadas de rolamento subsequentes e isso leva a rejeições.

Fig 4 Desenho típico de osso de cachorro e ranhuras de fenda

A passagem de fenda é a passagem final que divide a barra em duas vertentes. No eixo do passe estão situadas facas muito altas e estreitas e é definida a distância mínima entre elas. O material que sai dos rolos deve consistir em duas partes quase perfeitamente iguais ligadas entre si por uma banda estreita e fina de espessura máxima de 1 mm. Esses fios são separados uns dos outros e são posteriormente enrolados em tamanhos acabados.

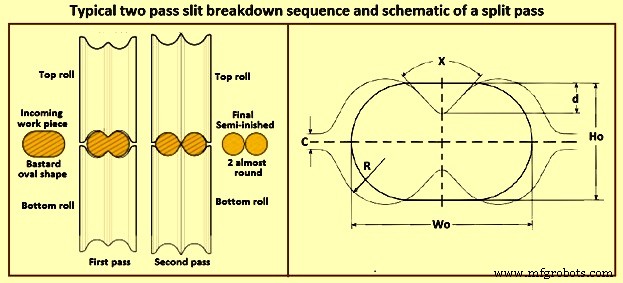

Normalmente, a sequência de quebra de fenda é realizada em duas passagens (Fig. 5). Aqui, uma primeira passagem é realizada para adaptar a forma da peça de trabalho recebida (normalmente uma oval bastarda) para uma peça semi-acabada em forma de 8 (osso de cachorro). A Fig. 5 também mostra um esquema de uma passagem dividida. Os rolos envolvidos na primeira e na segunda passadas possuem ranhuras relativamente semelhantes, consistindo de uma forma duplamente arredondada com uma saliência central que produz uma separação progressiva da peça de trabalho. A inclinação da saliência 'X' mostrada na Fig 5 nos rolos envolvidos na primeira passagem é geralmente muito maior que a da segunda passagem para aumentar sua rigidez. As jogadas envolvidas nos dois passes têm objetivos diferentes. Na primeira passagem, a saliência do rolo exerce um efeito de entalhe de rolamento na peça de trabalho, que pode ser assumido como uma cunhagem de rolo profundo. Na segunda passagem, as bordas laterais da saliência (em vez de seu ápice) são usadas para separar a peça de trabalho no desenvolvimento das barras redondas. Os principais parâmetros de projeto para projetar um passe de fenda são representados na Fig. 5. Como pode ser observado, o passe de fenda é significativamente diferente dos calibres côncavos comuns usados para laminação de hastes. Na verdade, os rolos de fenda são caracterizados pela saliência (nariz) que resulta em uma configuração côncava-convexa mista.

Fig 5 Sequência típica de divisão de fenda de duas passagens e esquemas de uma passagem dividida

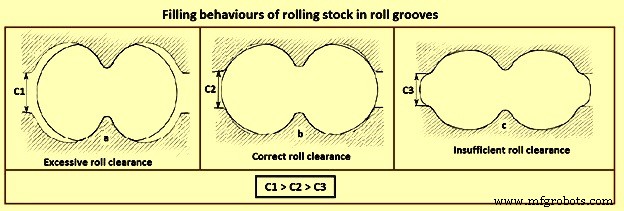

Uma vez que o objetivo da sequência de quebra de fenda é a divisão paralela, portanto, normalmente a folga máxima dos rolos é tal que a altura da ranhura é quase igual à altura da peça de trabalho que entra. Apenas pequenos ajustes são feitos na folga dos rolos para compensar possíveis erros de projeto, conforme mostrado na Fig 6. Na verdade, um projeto incorreto do passe de fenda ou uma escolha inadequada da folga dos rolos pode levar a alguns efeitos no trabalho final peça. A Fig. 6a mostra esquematicamente o caso em que é adotado um valor excessivo da folga do rolo C1 (ou seja, a ranhura do rolo é superdimensionada em comparação com a peça de trabalho que entra). Neste caso, o produto em barra laminada pode ser afetado por uma excessiva falta de circularidade nas passadas subsequentes. Por outro lado, um valor excessivamente baixo da folga de laminação C3 (ou seja, uma ranhura de laminação subdimensionada em relação à peça de trabalho que entra), conforme mostrado na Figura 6c, pode determinar uma ranhura de laminação excessiva cumprindo com a produção de rebarbas laterais no peça de trabalho e um aumento súbito na força de separação dos rolos, além de outros possíveis danos aos rolos.

Fig 6 Comportamentos de enchimento do material circulante em ranhuras de laminação

No caso do processo MSR, as seções principais (quadradas, retangulares, redondas ou ovais) antes das passagens de osso de cachorro e fenda devem ter uma tolerância muito próxima. Isso é alcançado por (i) perfil de passagem preciso nos rolos, (ii) folga de rolo precisa para garantir que não haja transbordamento, (iii) alinhamento de passagem preciso entre os rolos superior e inferior, (iv) rolamentos de pescoço de rolo sólidos e localização positiva do rolo para evitar fluxo axial, (v) suportes rígidos de laminação que fornecem aparafusamento rígido e equilíbrio de rolos, (vi) qualidade de rolo sólido e boas condições de passagem e (vii) temperatura uniforme do material circulante.

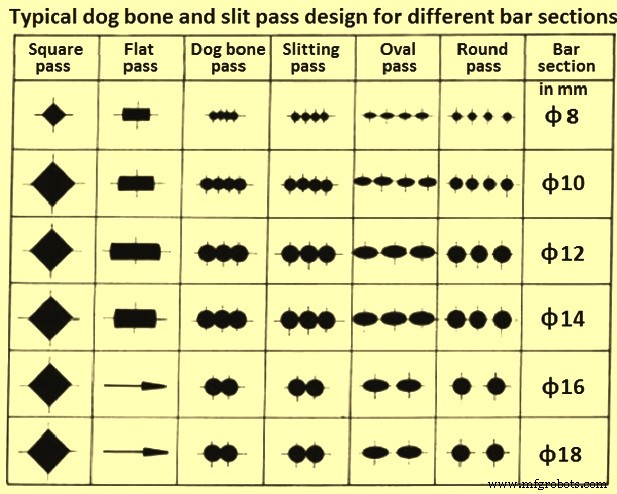

Além disso, o guiamento da seção guia para o passe de formação e para o passe de separação no suporte de separação é fundamental para garantir fios igualmente equilibrados. As características que são desejadas para a orientação adequada da seção líder incluem (i) guias sólidas e robustas, (ii) barras de descanso seguras e rígidas, (iii) equipamento de guia preciso, (iv) alinhamento positivo, ajustável e seguro, (v) ) guiamento das barras próximo ao estande, e (vi) guias corretamente montadas e mantidas. O design típico do passe de rolo com aplicação de osso de cachorro e passes de corte para diferentes seções da barra é dado na Fig 7.

Fig 7 Design típico de osso de cachorro e passagem de fenda para diferentes seções de barra

Vantagem da laminação de fenda

As diferentes vantagens da laminação de ranhuras sobre a laminação convencional em um laminador de barras comerciais são (i) redução do número de carrinhos de laminação, (ii) redução no custo de capital, (iii) redução no consumo específico de energia, consumo específico de combustível, e consumo específico de rolos, (iv) há aumento no rendimento de laminação, (v) redução no custo de produção, e (vi) aumento no nível de produtividade da usina. Com a mesma velocidade de laminação de saída, a produtividade aumenta linearmente com o aumento do número de cordões.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Novo perfil de carreira para a Indústria 4.0

- Processo Finex para Produção de Ferro Líquido

- Série projetada para linha de produção automotiva

- 3 dicas práticas para acelerar a fabricação

- Máquinas VMC para produção e eficiência

- Taiwan CNC CMM para produção de alta qualidade

- Medição de CMM de Taiwan para Produção Mundial

- Procurando uma forma de produção "à prova de futuro"?

- 6 dicas de ar comprimido para acelerar a produção