Entendendo as operações da planta de sinterização e sinterização

Compreendendo as operações de sinterização e plantas de sinterização

A sinterização é um processo de aglomeração de partículas finas de minerais em uma massa porosa e grumosa por fusão incipiente causada pelo calor produzido pela combustão de combustível sólido dentro da própria massa. O processo de sinterização é uma etapa de pré-tratamento na produção de ferro, onde partículas finas de minério de ferro e também resíduos de óxido de ferro secundário (poeiras coletadas, carepa de laminação etc.) juntamente com fundentes (cal, calcário e dolomita) são aglomerados por combustão . A aglomeração dos finos é necessária para possibilitar a passagem dos gases quentes durante a operação do alto-forno.

A sinterização tem sido referida como a arte de queimar um combustível misturado com minério sob condições controladas. Envolve o aquecimento de minério de ferro fino com fluxo e finos de coque ou carvão para produzir uma massa semi-fundida que se solidifica em pedaços porosos de sinter com as características de tamanho e resistência necessárias para alimentar o alto-forno.

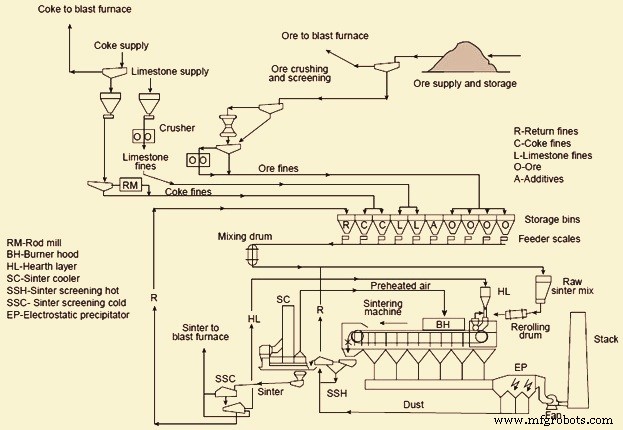

Apesar de simples em princípio, a planta de sinterização requer que uma série de fatores importantes em seu projeto e operação sejam observados para atingir o desempenho ideal. Um diagrama de fluxo esquemático simplificado do processo de sinterização está na Fig 1.

Fig 1 Diagrama de fluxo simplificado de um processo de sinterização

Existem basicamente os seguintes três tipos de sinters.

- Sinterizações não fundentes ou ácidas – Nestes sinters nenhum fundente é adicionado ao minério de ferro na preparação da mistura de sinterização. Sinters sem fluxo muito raramente são produzidos hoje em dia.

- Sinters auto-fluxantes ou básicos – Estes são os sinters onde é adicionado fluxo suficiente na mistura de sinterização para produzir escórias de basicidade desejada (CaO/SiO2) no alto-forno, levando em consideração os óxidos ácidos na carga do alto-forno. l>

- Sinters de superfluxo – Estes são os sinters onde é adicionado fluxo suficiente na mistura de sinterização para a produção de escórias de basicidade desejada no alto-forno levando também em consideração os óxidos ácidos nas cinzas de coque além dos outros óxidos ácidos no desmonte carga do forno.

Sinters fluxados têm propriedades superiores de alta temperatura no alto-forno em comparação com minério granulado e sinters ácidos. Essas melhorias incluem temperaturas mais altas de amolecimento e fusão e níveis mais altos de redutibilidade.

A flexibilidade do processo de sinterização permite a conversão de uma variedade de materiais, incluindo minérios de ferro finos naturais, finos de minério de operações de peneiramento, poeiras capturadas, concentrados de minério, finos de retorno não adequados para processamento a jusante, outros materiais contendo ferro de pequeno tamanho de partícula ( lodos, carepa de laminação, etc.), e resíduos e peneiras de cal, calcário e dolomita em um aglomerado tipo clínquer que é adequado para uso no alto-forno.

Uma planta de sinterização tornou-se um tremendo sucesso por proporcionar um aumento fenomenal na produtividade e economia na taxa de coque no alto-forno. O sinter fundido representa um material de alto-forno melhorado em comparação com o minério de ferro dimensionado. Melhorias foram obtidas incorporando o fluxo do alto-forno no sinter ao invés de carregá-lo separadamente na parte superior do forno, pois é necessário que seja feito o carregamento apenas do minério de ferro dimensionado. De acordo com a regra prática, o uso de sinter fluxado indica que para cada 100 kg de calcário por tonelada líquida de gusa removido da carga do alto-forno e carregado na planta de sinterização para fazer um sinter fluxado, aproximadamente 20-35 kg de coque metalúrgico por tonelada de metal quente é economizada e cerca de 3% a 5% de melhoria na produtividade do alto-forno é alcançada. A economia de coque resulta principalmente da calcinação do calcário na grelha de sinterização e não no alto-forno.

Qualidade dos sinters

Duas propriedades importantes do sinter são a basicidade, que é controlada pela quantidade de calcário/cal, e a resistência, que é controlada pelo conteúdo de coque.

O alto-forno demanda sínter com alta resistência a frio, baixo índice de degradação por redução (RDI) e alto índice de redutibilidade (IR), em uma faixa de variação química muito estreita, com o menor teor de finos possível e um bom tamanho médio. A composição química e estrutural é muito importante no sinter, e é bom que o sinter seja estável para que tanto a escória primária quanto a final possuam características adequadas em termos de temperaturas de amolecimento e fusão, temperatura do líquido e viscosidade para a operação estável do jateamento forno.

É importante ter um alto teor de ferro, baixo teor de ganga e basicidade da ordem de 1,6-2,1. A redutibilidade do sinter e a qualidade do sinter em geral melhoram com um nível mais alto de hematita do que a magnetita, e sua estrutura melhora com um nível mais alto de hematita primária ou residual e ferritas do que a hematita secundária ou precipitada.

O teor de FeO é um importante parâmetro de controle na planta de sinterização. Quando a composição química de uma mistura de minério é fixa, o FeO pode fornecer uma indicação das condições de sinterização, em particular a taxa de coque. Verificou-se que um aumento de 2% no teor de FeO no sinter reduz (melhora) o RDI em 8 pontos. No entanto, um maior teor de FeO afeta negativamente a redutibilidade. É importante encontrar um teor ótimo de FeO para melhorar o RDI sem alterar outras propriedades do sinter.

O teor de alumina tem o efeito mais nocivo. Deteriora o RDI do sinter, que aumenta à medida que o teor de alumina aumenta. A resistência e a qualidade do sinter se deterioram à medida que o teor de alumina aumenta. A alumina promove a formação de silico ferrita de cálcio e alumínio (SFCA). A alumina aumenta a viscosidade do fundido primário que se forma durante o processo de sinterização, levando a uma estrutura de sinterização mais fraca com poros irregulares mais interconectados.

A redutibilidade do sinter é determinada pela composição química e mineralógica e pela estrutura dos poros.

O MgO fornece uma ótima condição de escória de alto-forno em termos de boa fluidez e dessulfuração. A adição de MgO à mistura bruta melhora o RDI.

Foi determinado que a substituição de CaO por MgO na forma de dolomita para basicidades de 1,6-1,9 leva a uma ligeira redução na resistência do sinter, redutibilidade e produtividade. O CaO combina-se com os óxidos de ferro para formar compostos com baixo ponto de fusão que favorecem a formação do fundido primário, cujo nível mínimo é necessário para a fabricação de um sinter forte. Estes compostos são Fe2O3·CaO (1205°C) e FeO·CaO (1120°C).

A sílica (SiO2) combina-se com FeO e CaO para formar compostos com baixo ponto de fusão que favorecem a formação do fundido primário. Esses compostos são FeO·SiO2 (1180°C), 2FeO·SiO2 (1205°C) e FeO·SiO2·CaO (1223°C). O aumento do teor de sílica e da basicidade dos finos aderentes faz com que a temperatura de formação do fundido primário diminua, o que é favorável para a reação de assimilação subsequente na interface líquido-sólido entre os finos e as partículas do núcleo.

Depois de ser derrubado das grelhas na máquina de sinterização, a torta de sinterização é triturada e peneirada a quente. Sua distribuição granulométrica é um importante parâmetro de processo para a qualidade do sinter. A fração de 10-30 mm é enviada diretamente para os silos de armazenamento do alto-forno, a fração maior é triturada para obter frações de menor tamanho e a fração de menos 5 mm (finos de retorno) é reciclada para as tremonhas da planta de sinterização. Para o bom funcionamento do processo, é importante manter um equilíbrio entre a geração e a reciclagem das multas de retorno.

A redutibilidade é uma característica importante dos sínters que mede a capacidade de transferência de oxigênio durante a redução no alto-forno, dando uma ideia das necessidades de consumo de combustível no forno. A porosidade e estrutura dos sinters e suas fases minerais estão intimamente relacionadas com sua redutibilidade. Uma estrutura heterogênea é mais redutível do que uma estrutura homogênea.

A degradação do sinter é determinada pelo índice de degradação a baixa temperatura (LTDI) e pelo RDI. A degradação se origina, em certa medida, na transformação que ocorre durante a redução da hematita em magnetita, acompanhada de um aumento de volume, dando origem à presença de tensões estruturais no sinter. A degradação do sínter no alto-forno ocorre durante a redução na zona de baixa temperatura, e tem efeito prejudicial na resistência da carga no forno, com a conseqüente perda de permeabilidade aos gases redutores e aumento do consumo de coque. Valores baixos de degradação do sinter durante a redução a baixa temperatura são desejáveis.

O RDI é um parâmetro muito importante que é utilizado como referência em todos os trabalhos de sinterização e serve para prever o comportamento de degradação do sinter na parte inferior da chaminé do alto-forno. Existe uma forte relação entre o RDI e a temperatura ambiente externa na planta de sinterização. O RDI também é fortemente dependente do teor de Ti no sinter, mesmo quando este é muito pequeno. Não há relação com a alumina, mas a relação de coque na mistura de sinterização é a variável de controle mais importante em relação ao RDI.

A resistência a frio do sinter é determinada pelo índice de tumbler e depende da resistência de cada componente individual do minério, da resistência dos componentes da matriz de ligação e da composição do minério. Este índice determina a redução de tamanho devido ao impacto e abrasão dos sínters durante seu manuseio, transporte e no processo de alto-forno. A resistência mecânica a frio está diretamente relacionada com a tendência de formação de finos durante o transporte e manuseio entre a máquina de sinterização e a garganta do alto-forno.

A porosidade do sinter é um parâmetro importante que afeta significativamente suas propriedades, em particular seu comportamento de redução. Vê-se que o diâmetro dos poros precisa ser maior que 0,01 micrômetro para que o gás redutor tenha acesso suficiente aos poros para reduzir satisfatoriamente o sinter. Quando os microporos são coalescidos em poros de tamanho superior a 1 a 5 micrômetros, a área de superfície específica do sinter é diminuída e o mesmo acontece com sua redução. A eliminação da coalescência dos microporos e o aumento do número de pequenos poros permitem aumentar a área superficial do sinter e obter uma melhoria substancial na sua redutibilidade. As ferritas estabilizam os microporos e levam a um aumento da porosidade, conseguindo assim uma maior redutibilidade.

Dada a diversidade dos componentes mineralógicos que compõem a mistura de sinterização, bem como a heterogeneidade da mistura, é compreensível que a estrutura do sinter seja complexa e esteja sendo formada principalmente por grãos de óxido de ferro e ferritas de cálcio ligados por uma matriz de ganga. As ferritas, cuja quantidade aumenta com a basicidade do sinter, são facilmente reduzidas, e aumentando a tenacidade mecânica do sinter para certos níveis são considerados componentes muito úteis. As ferritas são do tipo SFCA e são formadas por uma reação sólido-líquido entre a hematita e o fundido Fe2O3·CaO, com posterior assimilação de SiO2 e Al2O3 no fundido. A ganga é composta por silicatos de cálcio, ferro e magnésio, de difícil redução, que passam a fazer parte da escória do alto-forno.

Operações da planta de sinterização

Uma planta de sinterização típica consiste em várias unidades operacionais sequenciais com a máquina de sinterização no centro da planta.

A produção de qualidade alvo de sínter requer um carregamento preciso das matérias-primas (minérios, coque, aditivos, etc.). Para modificar a receita da mistura bruta, deve-se levar em consideração a adição de coque, a basicidade do sinter, as análises da matéria-prima e sua influência nos parâmetros do sinter. Este procedimento é complexo. O objetivo do cálculo da mistura bruta é estabelecer uma composição da mistura bruta, a fim de atingir automaticamente os valores alvo atribuídos para adição de coque, basicidade do sinter, Fe total, balanço de SiO2, balanço de alumina e balanço de MgO.

O processo de sinterização começa com a preparação da mistura bruta. Materiais que consistem em finos de minério, fundentes, materiais residuais na planta, combustível e finos de retorno são armazenados em silos de armazenamento. Eles são misturados nas proporções corretas usando funis de pesagem/alimentadores de discos, um por caixa de armazenamento. Para as multas de retorno, às vezes, um medidor de impacto é usado. A pesagem é contínua, assim como todo o processo de sinterização. Os materiais pesados passam ao longo de um transportador para o tambor de mistura primário, onde a água é adicionada manualmente ou como uma porcentagem calculada do peso do material que entra no tambor de mistura.

O coque brisa precisa ser triturado (normalmente em britadores de quatro rolos) para obter o tamanho de partícula correto (0,25 mm a menos 3 mm) para aumentar a produtividade e a redutibilidade da sinterização. O tamanho de coque inferior a 0,25 mm tem um efeito negativo na produtividade, enquanto frações de tamanho de – 3,15 mm a + 1,00 mm apresentam melhores rendimentos.

Os fundentes, nomeadamente calcário e dolomite, são triturados (normalmente em britadores de martelo) para obter um mínimo de 90 % da fracção de – 3 mm.

A mistura íntima dos materiais de alimentação é uma das mais importantes. Uma pré-mistura (geralmente chamada de mistura de base) dos minérios de sinterização, óxidos residuais da usina siderúrgica, fundentes e combustíveis sólidos é feita em um tambor de mistura primário giratório e transferido para um pátio de mistura de mistura de base aberto. A mistura de base misturada é então complementada por pequenas quantidades de fluxo e combustível sólido. Esta mistura de alimentação total está sujeita a uma adição de água dentro de um dispositivo de mistura, como um tambor ou disco de esferas. Esses misturadores são operados para produzir nódulos ou pellets de pequeno tamanho que melhoram significativamente a permeabilidade do leito de sinterização. Tambor Balling também é chamado de tambor secundário de mistura e nodulização.

A quantidade de água primária adicionada é proporcional ao peso da mistura de base que entra no tambor de esferas. Hoje em dia, as adições de água nos misturadores de bolas são controladas automaticamente. O ponto de ajuste de alimentação de água secundária é frequentemente considerado como uma proporção da balança de esteira de mistura básica.

O processo de sinterização contínua é realizado em uma grelha móvel de máquina de sinterização que transporta um leito de mistura preparada (mistura de sinterização). A mistura de sinterização é cuidadosamente transportada para a máquina de sinterização para garantir que a permeabilidade seja mantida. Ao transferir a mistura de sinterização do misturador de bolas para a grelha da máquina de sinterização, é essencial alimentar o material com cuidado para proporcionar um leito uniforme e homogêneo e evitar a compactação do leito. Para evitar uma queda direta de ração na grelha, uma camada de forro de cerca de 25 mm a 50 mm de material grosso (já sinterizado) é alimentada primeiro na grelha móvel. Os dispositivos de alimentação normalmente incluem um alimentador de rolo em conjunto com calhas que agem para evitar a compactação da mistura de sinterização. O projeto de tremonhas de alimentação e alimentadores para distribuir a mistura de sinterização preparada nessas tremonhas é igualmente importante, pois, se a mistura de sinterização for compactada ou segregada durante o manuseio e carregamento na grelha (pellet), todas as vantagens obtidas com uma boa preparação da alimentação podem ser perdido. Depois disso, a mistura de sinterização é nivelada.

A profundidade do leito é ajustada e mantida constante ajustando a placa de corte que é equipada com sondas para detectar a profundidade do material e variar automaticamente a velocidade do alimentador de rolos. A quantidade de material no próprio funil de alimentação é mantida constante pelo ajuste automático das taxas de alimentação dos silos individuais de sinterização.

Uma vez que a mistura de sinterização é carregada na grelha móvel, barras de metal ou hastes já inseridas longitudinalmente ao longo da grelha por uma distância de cerca de 2 m a 4 m ajudam a soltar a mistura para aumentar a permeabilidade.

Em seguida, a superfície da mistura de sinterização é inflamada perto da cabeça ou extremidade de alimentação da grelha móvel usando um gás misto (gás de coqueria e gás de alto-forno), ou apenas gás de coqueria ou apenas gás de alto-forno. No caso de apenas gás de alto-forno, geralmente é pré-aquecido. A ignição adequada da mistura de sinterização é importante. A má ignição resulta em queima irregular e pode deixar material não sinterizado sobre a superfície do leito. Por outro lado, uma chama de ignição muito intensa pode resultar em escória sobre o leito e taxas de sinterização reduzidas. O forno de ignição de coifa radiante fornece boa ignição. O poder calorífico da mistura de gás e a temperatura ajustada do exaustor são controlados. Um sistema de controle separado é fornecido para manter uma pressão fixa no capô, ajustando os amortecedores da caixa de vento imediatamente sob o capô de ignição.

À medida que a mistura de sinterização se move na grelha móvel, o ar é sugado por um ventilador de tiragem através da camada de mistura de sinterização inflamada para queimar o combustível por combustão de corrente descendente. À medida que as grelhas se movem continuamente sobre as caixas de vento em direção à extremidade de descarga do cordão, a frente de combustão no leito se move progressivamente para baixo. Isso cria calor e temperatura suficientes, cerca de 1300°C a 1480°C, para sinterizar as partículas finas de minério em clínquer poroso. O circuito de gás deve ser totalmente à prova de vazamentos, não permitindo que ar falso seja sugado pelo sistema. Isso economiza energia no circuito de gás residual.

Uma parte importante do processo de sinterização é a queima. A localização ao longo da grelha móvel onde a frente de combustão toca o fundo do leito é chamada de ponto de queima. O ponto de queima deve ocorrer idealmente próximo ao final do leito do cordão. É controlado alterando a velocidade do fio. Uma série de variáveis afetam o ponto de queima, como a profundidade do leito do cordão, o teor de água e a qualidade do sinter. A queima é normalmente detectada por sondas de temperatura sob o leito de sinterização. A queima deve ser alcançada, mas não deve ocorrer muito cedo após o capô de ignição. A tiragem no cabo é mantida em um valor predefinido, controlando as persianas principais do ventilador a partir de medições de pressão na rede de vento. Isso governa o ponto em que ocorre a queima.

A velocidade do cordão é controlada manualmente ou medindo as temperaturas dos gases residuais como uma indicação do ponto de queima. Se ocorrer muito cedo, a temperatura média dos gases residuais aumenta. Se ocorrer muito tarde, a temperatura do gás residual diminui e a velocidade do cordão é reduzida para compensar. As temperaturas da caixa de vento podem ser usadas para melhorar o monitoramento.

A sucção produzida pelo ventilador principal é variada por persianas próximas à entrada do ventilador, que são controladas por um controlador de sucção do ventilador. Se a temperatura do gás residual aumentar acima de um limite de trabalho seguro, uma chave seletora permite que o controlador de temperatura excessiva do gás residual posicione as persianas.

Dependendo das características dos materiais de minério e das condições de sinterização, espera-se uma taxa de produção média diária de 22,5–44 toneladas/m²/dia de área da grelha das máquinas de sinterização.

Após o término da grelha móvel, o sinter passa por um britador de rolos cravados e as telas quentes para o resfriador de sinter. Vários ventiladores são geralmente usados para resfriamento, e a velocidade do resfriador deve corresponder à demanda da grelha móvel e é determinada pela velocidade da grelha móvel e pela profundidade do leito. Os finos removidos pelas telas quentes são encaminhados para a caixa de finos de retorno.

O resfriamento do sinter abaixo de 150°C, para que possa ser manuseado em esteiras transportadoras, é uma parte importante da operação. Os resfriadores de sinterização podem ser resfriadores rotativos ou resfriadores de linha reta. Os resfriadores rotativos são mais comumente usados. É desejável evitar uma têmpera com água, pois a têmpera afeta adversamente as propriedades do sinter. O ar de exaustão desses resfriadores é usado para recuperação de calor em algumas das plantas de sinterização.

Após o resfriamento, o sinter é passado para o bunker de descarga. Nesta fase, o nível é controlado variando a taxa de alimentação de saída (geralmente alimentadores vibratórios). O sinter passa então para a área de peneiramento a frio, onde passa por britadores e peneiras para a separação do produto sinter, cama e finos de retorno. Os finos de retorno, não adequados para processamento posterior, são transportados para uma lixeira para reciclagem no processo de sinterização.

O uso de sinter dimensionado é desejável para a melhoria das taxas de produção no alto-forno. Além disso, esmagar o sinter até o tamanho de 30 mm na planta de sinter produz um sinter mais estável porque as frações de tamanho menor são mais resistentes à degradação.

Uma estação supervisora controla todas as etapas do processo de sinterização. Da sala de controle o operador tem controle total de toda a planta através dos terminais de PC.

Outros artigos sobre sinterização e processo de sinterização estão disponíveis nos seguintes links

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

Processo de manufatura

- Aniversários e prêmios

- Entendendo o aço ferramenta e como ele é feito

- Entendendo o parafuso e o parafuso

- Entendendo a manutenção da planta

- Entendendo o processo de usinagem e a máquina-ferramenta

- Entendendo os pneus com câmara e sem câmara

- Entendendo os motores a diesel e gasolina de dois tempos

- Entendendo o atrito e o sistema de frenagem regenerativa

- Entendendo o powertrain e drivetrain

- Entendendo o balanceamento e alinhamento das rodas