Fatores que afetam a vida útil do revestimento de um conversor de oxigênio básico

Fatores que afetam a vida útil do revestimento de um conversor de oxigênio básico

A vida, a confiabilidade e os custos do revestimento em um conversor básico de oxigênio são vitais para o bom funcionamento da aciaria utilizando o processo básico de oxigênio para a produção de aço. Maior vida útil do revestimento resulta em maior disponibilidade do conversor que, por sua vez, melhora sua produtividade.

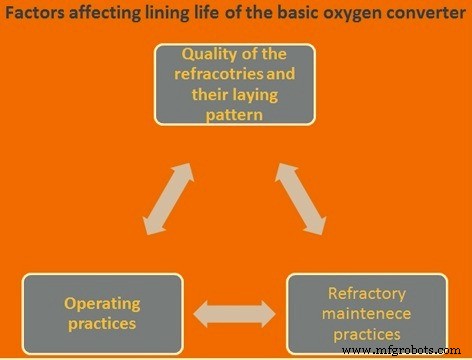

Três fatores importantes para alcançar maior vida útil do revestimento do conversor de oxigênio básico (Fig 1) são (i) qualidades dos refratários e seu padrão de colocação no conversor, (ii) práticas operacionais seguidas e (iii) monitoramento do desgaste e práticas do revestimento para a manutenção do revestimento refratário. O desenvolvimento de materiais refratários aprimorados em combinação com um controle de processo aprimorado e uma melhor manutenção durante as campanhas possibilitam aumentar a vida útil do revestimento do conversor de oxigênio básico.

Fig 1 Fatores que afetam a vida útil do revestimento do conversor de oxigênio básico

Hoje em dia, sem exceção, os conversores básicos de oxigênio são revestidos com refratários de magnésia – carbono (MgO-C) devido às suas propriedades superiores a outros tipos de materiais de revestimento de conversores. No entanto, as práticas de revestimento refratário zonado são seguidas usando refratários MgO-C de diferentes qualidades em diferentes áreas do conversor.

As causas do desgaste dos refratários no conversor básico de oxigênio são devido a razões químicas ou físicas. As causas químicas para o desgaste do revestimento do conversor são principalmente devido a materiais gasosos (gases oxidantes, gases redutores e vapor de água), materiais líquidos (escória, metal quente e fusão de aço líquido) e materiais sólidos (fluxos e desintegração de carbono ). As causas físicas para o desgaste do revestimento do conversor são temperaturas excessivas (baixa dissipação e pontos quentes), tensões mecânicas estáticas (descamação e expansão) e tensões mecânicas dinâmicas (abrasão, impacto e vibrações). Os principais mecanismos de desgaste do revestimento refratário do conversor básico de oxigênio podem ser resumidos da seguinte forma.

- Temperatura máxima do metal líquido e da escória líquida no conversor

- Tempo de residência de materiais de alta temperatura no conversor

- Estado de oxidação do fundido (desgaste devido à corrosão)

- Química da escória (desgaste devido à corrosão)

- Impacto e penetração do jato de oxigênio durante o sopro de oxigênio

- Erosão de refratários devido a escória e metal durante o sopro e inclinação do conversor.

- Abrasão de refratários (por geração de poeira e gases)

- Impacto de sucata e metal quente durante o carregamento do conversor

- Ciclagem térmica

- Dano mecânico por equipamento de limpeza

A corrosão dos refratários ocorre devido ao ataque químico, enquanto a erosão envolve tanto o ataque químico (erosão) quanto a abrasão mecânica do refratário. A erosão frequentemente surge de fluxos turbulentos gerados no conversor ou de erosão mecânica (por exemplo, a alimentação de sucata ao conversor). A erosão intensificada tende a ocorrer em revestimentos de fornos nas interfaces metal/escória e escória/atmosfera. Este tipo de erosão é conhecido como “erosão de linha de escória”.

Qualidade do refratário

Parâmetros importantes que determinam a qualidade dos refratários MgO-C são os seguintes.

- Magnésia -A principal matéria-prima para fazer o tijolo MgO-C é o mineral Periclase ou a magnésia da água do mar sinterizada. As propriedades importantes são sua pureza, grau ou combinação sinterizado ou fundido, densidade, tamanho do cristal, estrutura do grão e distribuição do tamanho do grão.

- Carbono – As propriedades relevantes do carbono são pureza, distribuição do tamanho do grão (grafite em flocos), estrutura do grão (grafite em flocos), quantidade de negro de fumo e quantidade de grafite em flocos

- Agente de ligação – Os parâmetros importantes são quantidade e tipo de resina, carbono vítreo, quantidade e tipo de piche (carbono grafite) e reimpregnação.

- Adições metálicas – As adições metálicas (anti-oxidantes) são alumínio, silício, alumínio-magnésio etc. Pode haver combinação de várias adições metálicas. Parâmetros importantes são a quantidade e o tamanho do grão e o tipo das adições metálicas.

- Propriedades físicas do tijolo – Propriedades importantes são densidade, porosidade, resistência ao calor e ao frio

- Reforço – O reforço é feito com fibras. Tipo e quantidade de fibras são os fatores importantes.

O tipo e tamanho da prensa de fabricação de tijolos (seja de fricção ou hidráulica) influencia as propriedades dos tijolos.

O teor de MgO da magnésia deve ser no mínimo de 99%. Os minerais formados no grão também são importantes. O SiO2 geral deve ser o mais baixo possível (menos de 0,3%). O alto teor de boro (B) também é muito crítico e destrói a resistência a quente do grão.

A densidade do grão geralmente varia na faixa de 3,2 a mais de 3,5 g/cc. Baixa densidade de grãos significa alta porosidade tornando o grão suscetível à penetração de escória.

O tamanho de cristalito grande é geralmente considerado acima de 140 mícrons de tamanho. O grão de MgO fundido pode exceder 1000 mícrons. O cristalito de grão grande normalmente supera o baixo tamanho do cristal devido a uma redução na porosidade intersticial, reduzindo assim a chance de penetração de escória nos contornos de grão e diminuindo a suscetibilidade do MgO à redução pelo C presente no tijolo durante o serviço de alta temperatura. O processo de redução destrói tanto o C no tijolo quanto o MgO no grão, produzindo vapor de magnésio metálico e gás CO.

Os tijolos são ligados por carbono com o resíduo de C finamente dividido remanescente após o coqueamento do aglutinante. Isso é o que mantém o tijolo unido. A grafite não molha as escórias de aciaria prevenindo a penetração da escória no tijolo e a subsequente dissolução dos grãos de magnésia. A grafite também é muito termicamente condutora, transferindo calor para longe da superfície do tijolo, reduzindo assim a cinética da reação agressiva. Quimicamente, todos os grafites são carbono puro, mas todos contêm algumas cinzas (minerais argilosos encontrados nos depósitos de grafite). A grafite impura adiciona impurezas como sílica e alumina ao tijolo, o que gera apenas efeitos negativos. A grafite em flocos é normalmente usada porque tem uma maior resistência à oxidação do que a grafite amorfa e uma maior condutividade térmica. Geralmente a quantidade de grafite utilizada varia de 5% a 25%. Todo o resto sendo igual, quanto maior o teor de grafite, maior é a resistência à escória e a condutividade térmica do tijolo.

Pós de metal adicionados aos tijolos Mag-C atuam como removedores de oxigênio, retardando a oxidação do grafite e da ligação C. Os pós melhoram acentuadamente a resistência a quente, formando ligações complexas de metal-carboneto-óxido no tijolo.

Os refratários em diferentes zonas do conversor básico de oxigênio estão sujeitos a diferentes condições devido às quais suas taxas de desgaste variam. Portanto, diferentes qualidades de refratários são necessárias em diferentes zonas do conversor para ter uma taxa de desgaste uniforme. Este tipo de forro é conhecido como forro balanceado ou forro zonal. No padrão de revestimento zonal, um determinado segmento de revestimento com menor desgaste é atribuído a uma qualidade inferior ou menor espessura de refratário. Da mesma forma, refratários de maior resistência ao desgaste e normalmente de custo mais alto são atribuídos aos segmentos do revestimento do conversor que apresentam maior padrão de desgaste, de modo a ter uma vida útil mais longa dessas áreas de desgaste severo.

Práticas operacionais

Um bom controle do desenvolvimento de escória, fluxo de oxigênio e prática de lança, e uso de agitação de fundo e uso limitado de prática de re-sopro são características-chave das práticas operacionais que influenciam a vida útil do revestimento do conversor de oxigênio básico. O conhecimento das interações entre a química do processo, a dinâmica do sopro e o desgaste do revestimento do conversor pode alcançar tanto uma fabricação de aço eficiente quanto uma longa vida útil do revestimento do conversor.

Os fatores mais importantes que têm efeito máximo sobre a taxa de desgaste dos refratários básicos do conversor de oxigênio são a alta temperatura do banho no final do sopro e o alto teor de FeO na escória. Conversor adicional esperando o rosqueamento por um longo tempo após o término do golpe tem uma grande influência negativa no revestimento refratário. Outros fatores que têm influência negativa no revestimento refratário do conversor de oxigênio básico incluem (i) alto teor de silício do metal quente, (ii) alto teor de manganês do metal quente, (iii) alta frequência dos reblows, (iv) baixa reatividade e baixa qualidade das adições de cal, (v) adição inadequada de cal principalmente no período inicial do sopro, (vi) escória do conversor insaturada com MgO durante diferentes períodos do sopro devido a baixas adições de aditivos de MgO, como dolomita calcinada ou magnesita calcinada, e (vii) baixa basicidade da escória.

Também fatores importantes que afetam a vida útil do revestimento do conversor são (i) teor de titânio do metal quente e teor de óxido de titânio da escória, (ii) duração do tempo durante o qual o banho do conversor tem material líquido nele, (iii) alta quantidade de adição de minério de ferro, e (iv) frequência de limpeza da boca do conversor.

Os fatores mais importantes que têm um efeito positivo na taxa de desgaste do revestimento do conversor de oxigênio básico incluem (i) alta frequência de respingos de escória, (ii) alta frequência de revestimento de escória, (iii) adição apropriada de dolomita calcinada e/ou magnésia calcinada , (iv) ações frequentes para cuidados com o fundo, como remendos de tijolos, e (v) medidas de reparo frequentes, como armar as áreas desgastadas, etc.

Uma escória saturada com cal não é importante apenas para a fabricação de aço, mas também para evitar o desgaste excessivo do revestimento do conversor. A adição de cal antes e durante o sopro é para garantir uma escória super saturada de cal ao final do processo de sopro.

O caminho de desenvolvimento da escória para diferentes porcentagens de silício do metal quente mostra que a partir do alto FeO contendo escória inicial, os teores de SiO2 e CaO da escória aumentam, como resultado do aumento da oxidação do silício e da dissolução da cal. Quanto maior o teor inicial de silício de metal quente, maior o teor de SiO2 no início do processo de sopro. Ao final das escórias de sopro precisam ser levemente supersaturadas de cal para evitar desgaste excessivo do refratário. Para atingir este objetivo é necessária uma taxa de adição de cal que deve ser adaptada para se adequar ao teor de silício no metal quente e ao teor de FeO da escória alvo.

Uma vez que o conversor de oxigênio básico tem um revestimento de MgO-C, a escória deve estar saturada de CaO e MgO para minimizar o desgaste do revestimento. A solubilidade do MgO na escória depende de sua basicidade, temperatura e teor de FeO. A solubilidade de MgO na escória é alta quando a basicidade e o nível de FeO da escória são baixos e sua temperatura é alta. Assim, a solubilidade do MgO aumenta com o aumento do teor de SiO2. Escórias com baixa basicidade, equivalente a baixo teor de FeO na escória, têm a maior solubilidade de MgO, portanto, um revestimento de magnesita é mais fortemente atacado no início do golpe quando a basicidade da escória ainda é baixa. A solubilidade do MgO diminui com o aumento da basicidade e FeO.

Acima da linha de saturação, todo o MgO não pode permanecer líquido e, portanto, com uma escória saturada de MgO, um aumento adicional na basicidade da escória faz com que o MgO seja precipitado e aumente a viscosidade da escória, resultando em acúmulos no fundo do conversor. e paredes ocorrem. Esses acúmulos prolongam a vida útil do revestimento.

A vida útil do revestimento é influenciada pela análise da escória ao longo do sopro. No sistema de fronteira FeO-SiO2, há um fayalith composto (2FeO.SiO2) com um ponto de fusão muito baixo de 1.205 graus C. Quanto maior o teor de silício de metal quente, maior o período de tempo necessário para passar pela área de escórias contendo faialitos. Esta área, juntamente com a alta solubilidade do MgO nas baixas basicidades que existem nesta parte do golpe, tem uma influência muito desfavorável na vida útil do revestimento. Portanto, é muito importante que a cal adicionada se dissolva rapidamente para aumentar a basicidade da escória o mais cedo possível.

O uso de cal macia queimada e uma altura de lança suficientemente grande para o banho de metal no início do sopro (o que aumenta a oxidação do Fe e, portanto, a dissolução da cal), são favoráveis para atingir este objetivo. Também para facilitar a dissolução precoce da cal, a adição de cal deve estar completa dentro de três a quatro minutos após o início do sopro.

A cal não é CaO puro. Contém impurezas como SiO2 e Al2O3 que devem ser compensadas nos cálculos de adições. Além disso, sua eficiência metalúrgica é afetada pelo tamanho e reatividade das partículas (ou grau de queima). O tamanho normal das partículas é de 8 mm a 40 mm (alguns preferem de 10 mm a 50 mm), pois partículas abaixo de 6 mm são extraídas do conversor, juntamente com o gás residual; até 30% em alguns casos. Se isso acontecer, a escória produzida pode ficar subsaturada, causando desgaste adicional do revestimento do conversor.

A cal com uma ampla faixa de tamanho de partícula também se separa ao carregar em bunkers de armazenamento, de modo que o material grosso viaja para o lado externo da pilha de carregamento em forma de cone com o material de grão fino permanecendo na área interna. Assim, ao carregar a cal do bunker, a qualidade da cal é geralmente variável, com consequências negativas para a química do aço, controle de temperatura e vida útil do revestimento do conversor.

Re-sopro para ajuste final de temperatura ou análise é muitas vezes necessário, mas às custas do aumento da oxidação do ferro e, portanto, maior desgaste refratário. Por exemplo, um novo sopro de menos de um minuto aumenta a temperatura em 20°C, mas também aumenta a escória FeO em 5%. Embora teoricamente deva ser adicionado cal durante o re-sopro para que fique na linha de saturação (como resultado do aumento do FeO), na maioria dos casos isso não é feito, e especialmente nos casos em que o re-sopro é necessário para aumentar a temperatura, pois o aumento da temperatura pela oxidação do Fe é compensado, em grande parte, pelo consumo de calor para a dissolução da cal. Embora as escórias subsaturadas com teores e temperaturas de FeO bastante altos sejam aceitáveis por razões metalúrgicas, elas são extremamente prejudiciais à vida útil do revestimento e o dano é maior quanto mais tempo o aço líquido é mantido no conversor entre a extremidade do sopro e o rosqueamento.

Outro fator importante para obter consistência e controlabilidade do comportamento de sopro e uma baixa taxa de variação dos resultados após o término do sopro é um movimento suficiente do banho durante o sopro. Durante o período principal de descarbonetação há uma boa movimentação do banho como resultado da formação de CO. Com a diminuição dos teores de C abaixo de 0,30% resultando na redução da formação de gás CO, o movimento do banho diminui consideravelmente. Durante este período do sopro, a tarefa de movimento do banho deve ser cumprida baixando a lança de oxigênio de sopro. Embora o efeito de agitação, induzido pela lança, seja muito menor do que com a formação de CO, ele garante que a agitação do banho seja mantida até o final do sopro. Esta é uma razão pela qual a agitação de fundo com gases inertes foi introduzida. Embora a quantidade de gás soprada pelo fundo do conversor através de plugues (normalmente na faixa de 0,01 a 0,05 N cum/t/min) seja pequena em comparação com o oxigênio soprado pela parte superior, seu efeito de agitação tem vários benefícios ao garantir que a escória e o banho estejam em maior equilíbrio e na produção de níveis de FeO mais baixos e mais controláveis nas escórias de turndown, que são benéficos para a vida útil do revestimento do conversor.

Pedaços de minério de ferro, que são adicionados para resfriar o banho do conversor, também influenciam na vida útil do revestimento devido ao aumento do teor de FeO. A quantidade excessiva de minério adicionado deve ser evitada porque a quantidade adicional de oxigênio introduzida pelo minério leva a um comportamento de sopro incontrolável. A adição de minério deve ser completada preferencialmente durante o período principal de descarbonetação, caso contrário pode haver carbono insuficiente disponível para reduzir o minério fundido. Se o minério é sempre carregado no mesmo lado do conversor através da calha de carregamento, a escória rica em FeO que é formada localmente na área do munhão causa desgaste localizado do revestimento. Por esta razão é necessário variar o lado de adição de minério ao conversor.

Monitoramento do desgaste do revestimento e manutenção do revestimento

O monitoramento do desgaste do revestimento é feito por meio da medição da espessura do revestimento por tecnologia a laser. Esta técnica utiliza a medição da espessura do revestimento com o auxílio de um feixe de laser. Para este fim estão disponíveis máquinas especiais de medição a laser. É aconselhável medir a espessura do revestimento uma vez ao dia para conhecer o perfil do revestimento do conversor durante sua operação. Quando a espessura do revestimento é reduzida a um determinado nível, a implementação das técnicas de manutenção do revestimento deve começar.

Várias práticas de manutenção do revestimento são empregadas para aumentar a vida útil do revestimento em um conversor. Estes são dados abaixo.

- Revestimento de escória – O revestimento de escória é basicamente uma técnica de balançar o conversor para criar um revestimento de trabalho de escória. É uma arte que requer uma atenção considerável durante a operação do conversor. As ações necessárias para o sucesso da prática de revestimento de escória são (i) selecionar o tipo certo de escória, (ii) condicionamento da escória após a quantidade correta e adequada de adições, (iii) balanço correto do conversor, (iv) descarte da escória quando necessário, e (v) revestimento quando for o melhor momento. Esses itens devem ser bem planejados e executados corretamente para o correto revestimento da escória. A chave para o revestimento de escória bem-sucedido é seguir as regras estabelecidas. O revestimento de escória leva cerca de 1-2 minutos.

- Slag splashing – A técnica de escória splashing, um desenvolvimento relativamente recente, contribuiu para uma grande melhoria na vida útil do revestimento do conversor. O respingo de escória, como o nome sugere, utiliza escória residual do processo de fabricação do aço, que é acondicionada e resfriada para aumentar sua refratariedade para fornecer um revestimento na superfície do refratário para atuar como revestimento de desgaste no sopro subsequente. A escória líquida viscosa é soprada por meio de nitrogênio de alta pressão na parte superior do conversor (cone) onde adere ao revestimento de trabalho do conversor. A técnica de respingo de escória precisa de alguns minutos do tempo do conversor após a extração da bateria anterior e antes do início da próxima bateria. A técnica de respingo de escória foi desenvolvida para combater a erosão e produzir um revestimento de congelamento em um conversor. A escória espirrada atua como um revestimento de trabalho durante os aquecimentos subsequentes. Tornou-se uma ferramenta poderosa para aumentar a vida útil do revestimento do conversor. Implica o uso de lança de oxigênio para soprar nitrogênio na escória residual. Duas práticas de respingo de escória são conhecidas, a saber, i) com o conversor vazio de aço e toda a escória dentro do conversor ii) com o banho de aço fundido e escória no conversor. O segundo método é usado principalmente para revestir os munhões e a parte superior do conversor. A prática de sopro é diferente em duas técnicas. O respingo de escória precisa de 2-3 minutos e é feito com o conversor na condição vertical. O fluxo de nitrogênio é controlado com base na altura da lança e geralmente é automatizado.

- Gunning – Esta técnica ajuda a obter uma vida útil prolongada em um forro. Consiste em material refratário de projeção à base de MgO normalmente monolítico nas áreas que sofrem desgaste severo, como munhões, área de impacto de sucata e linha de escória. Normalmente, o canhão é feito apenas nas áreas seletivas e após o rosqueamento do aço e da escória. Um tipo de arma de tiro é usado para o processo de tiro para encontrar ambiente hostil do processo. Os materiais de armamento são normalmente à base de água. Muita pesquisa foi feita sobre os materiais de armamento e sua qualidade está sendo aprimorada continuamente. Já que o material de tiro tem um custo. A quantidade de canhão deve ser equilibrada com o custo específico dos refratários durante a fabricação do aço.

- Brick patching – Esta técnica é normalmente usada para construir o fundo erodido. Depois que o rosqueamento de aço e o rosqueamento de escória terminam, alguma escória é mantida no conversor. Tijolos refratários de conversor gastos grosseiros ou quebrados são adicionados à escória líquida. Um total de 30 a 60 minutos extras são necessários para realizar a solidificação da escória. O refratário gasto deve ser grosso para poder reforçar a escória líquida.

Processo de manufatura

- Fatores que afetam o desempenho do pó de tungstênio

- O que é a fabricação de aço com oxigênio básico?

- Fatores que afetam a capacitância

- Fatores que afetam a indutância

- Fatores que afetam a qualidade de corte da máquina de corte a laser

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

- Fatores que afetam o custo do corte a laser