6 Diferentes tipos de processo de fundição usados em fundições de metal

Aqui listamos e discutimos 6 tipos diferentes de processamento de fundição comumente aplicados em fundições metalúrgicas. Marque aqui para especificar os diferentes tipos de processo de fundição, prós e contras e aplicações de cada técnica de fundição.

A fundição é um processo metalúrgico na fundição que costumava fabricar peças fundidas para uma variedade de indústrias, desde engenharia mecânica, componentes automotivos, peças aeroespaciais até produtos domésticos do dia-a-dia.

O processamento de fundição funciona na fusão do metal, despejando nos moldes e aguardando a solidificação. O reboco coletado pode ser colocado em uso diretamente ou precisa passar pelas etapas de usinagem adicionais.

A fundição de metal é um processo altamente flexível e pode fabricar peças de formato complexo, independentemente da dureza do metal, mas apenas na temperatura de fusão do metal. Pode-se dizer que qualquer metal que possa ser fundido pode ser fundido.

Existem diferentes técnicas para processar a metalurgia e cada fundição investe e se especializa em determinados tipos de processamento de fundição. Neste artigo, apresentamos os 6 tipos diferentes de processos de fundição comumente usados em fundições de metal . Você procurará a resposta de como as peças fundidas são processadas por diferentes tipos de métodos de fundição de metal e os prós e contras de cada tecnologia.

1. Fundição em areia verde

O que é fundição em areia verde?

A técnica de areia verde tem uma longa tradição na indústria de fundição, mas ainda hoje é amplamente utilizada devido à sua eficácia. A fundição em areia verde está entre os diferentes tipos de fundição mais tradicionais e preferíveis na fundição .

Neste processamento de fundição, o molde de areia é produção em massa. Cada molde de areia é usado uma vez e sendo quebrado para coletar o bruto.

Diferente da fundição em areia de resina, a areia verde apresenta conteúdo úmido. O termo “verde” não diz respeito à sua cor, mas à textura da umidade na areia. Tem a capacidade de se unir naturalmente principalmente devido aos agentes de argila.

Composição do molde de areia verde

Para fazer um molde de areia verde, a fundição de metal combina os seguintes componentes:

- Areia:areia de sílica (SiO2), areia de cromita (FeCr2O4) ou areia de zircão (ZrSiO4) (cerca de 75 a 85%)

- Argila Bentonita:(5 a 11%)

- Água (2-4%)

- Outros (3-5%)

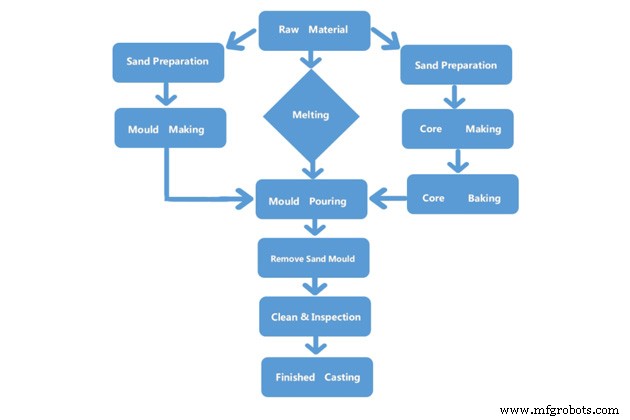

O processo de fundição em areia verde

A fundição de areia verde é processada seguindo estas etapas

- Etapa 1 :Misturar a areia de acordo com uma proporção. É muito importante que determina a ligação da mistura de areia. Cada fundição de metal segue a proporção acima, mas elas terão uma fórmula de mistura secreta adicionando outros agentes.

- Etapa 2 :Carregar areia no molde e pressionar o molde para criar a cavidade do molde. Hoje a fundição usa um dispositivo de arrasto para fazer o molde de areia.

- Etapa 3 :removendo o padrão, é criada uma cavidade do molde que tem uma forma semelhante à do intent casting.

- Etapa 4 :Aplicar uma camada de revestimento na superfície do molde para aumentar o brilho da superfície e a resistência ao calor.

- Etapa 5 :Derramar o metal fundido na cavidade do molde e resfriar. Recolher o bruto e prosseguir com as etapas de usinagem (se necessário).

- Etapa 6 :repetir essas etapas para fazer moldes suficientes para produção em massa.

Características de fundição em areia verde

Vantagem :

- É uma produção econômica e barata, principalmente em tiragens de baixo volume

- Não requer investimento de alta tecnologia nas instalações da fábrica

- Inscreva-se para pedido de casting de médio e alto volume

- Permita que quaisquer ligas sejam despejadas no molde (tanto materiais ferrosos quanto não ferrosos). Além disso, pode ser usado para quase padrão e design

- A areia pode ser reutilizada após a coleta da fundição. Economiza o custo do material de entrada para a fundição.

Limitações

- Limite no tamanho do elenco. Ele pode fazer peças fundidas em uma faixa de 1 a 500 libras de peso. Para os maiores, devem ser considerados outros métodos de casting.

- Não é preferível transmitir detalhes de elenco complexos

- Grande tolerância que precisaria de mais tratamentos de usinagem

- Criar preocupações sobre defeitos de fundição, como espiráculo, porosidade, etc., mas pode controlar pelas dicas técnicas da fundição.

Aplicações de fundição em areia verde

A fundição em areia verde é muito popular em uma variedade de aplicações. Nos Estados Unidos, 42% das peças de fundição são feitas pelo processo de areia verde, enquanto a fundição sem cozedura, em comparação, leva 40% (o segundo método de fundição popular).

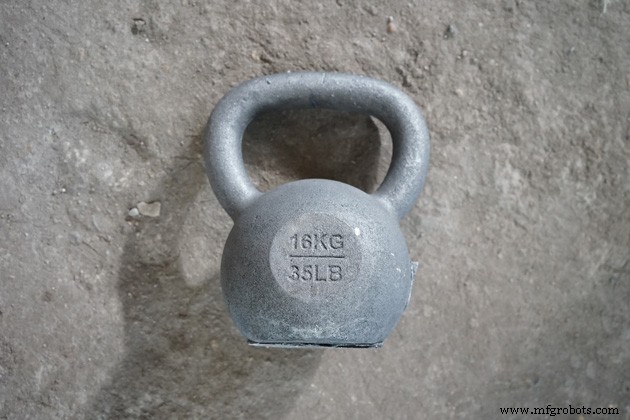

Você pode encontrar as peças de fundição em areia verde, desde peças de decoração ao ar livre, como poste de luz, banco, lixeira; detalhes de engenharia, peças automotivas, aeroespacial, carcaça da bomba para peso de bóia marítima, etc.

Leia mais sobre fundição em areia verde aqui.

2. Fundição em areia de resina furânica

O que é fundição em areia de resina furânica?

Outros tipos comuns de processo de fundição em fundições de metal são a fundição em areia de resina furânica. Ao contrário da areia verde que fornece ligação natural, a fundição em areia de resina furânica depende de alguns catalisadores e aglutinantes para unir a areia. Neste método de fundição, a areia, a resina furânica e os catalisadores se misturam e a mistura de areia é autoendurecida pela reação química.

O reboco coletado apresenta bom acabamento superficial liso e alta precisão.

Composição do molde de areia de resina furânica

Na fundição em areia de resina furânica, o molde é feito pela seguinte fórmula:

- Areia:areia de sílica (SiO2) (40-60%)

- Resina furânica:0,7-1,3% dependendo da massa de fundição. É necessário menos ou sem nitrogênio de acordo com os requisitos de fundição e estrutura das peças de fundição.

A resina furânica desempenha um papel importante neste método de fundição. É um composto polimérico com 75% Furfurylcool + 11% Formaldeído + 9% Ure + 5% Water. A proporção de formaldeído e uréia afeta o tempo de solidificação e a resistência da mistura de resina, enquanto o álcool furfurílico (FA) afeta as propriedades de resistência ao calor da mistura.

- Catalisador:agente de solidificação e agentes de anexação (30-50%)

O processo de fundição em areia de resina furânica

Os processos de fundição em areia de resina furânica são explicados pelo gráfico a seguir:

Características de fundição em areia de resina furânica

Vantagem

- Tolerância rígida e alta precisão

- Ele fornece um excelente acabamento de fundição de superfície lisa em comparação com outros métodos de fundição

- Minimize os defeitos de fundição, como furos de areia, furos de ar e encolhimento

- Flexível no tamanho da fundição. A fundição em areia de resina furânica pode fazer peças grandes que variam de uma dúzia de quilos a várias toneladas de peso

Limitação

- É um método mais caro do que outros processos de fundição

- Requisito rigoroso de matéria-prima

- Cria preocupações ambientais

Aplicações de fundição em areia de resina furânica

Com sua excelente vantagem, o revestimento de areia de resina furânica é frequentemente preferido para fundir peças complexas e detalhadas que exigem alta precisão e tolerância rígida, como peças automotivas, detalhes de máquinas agrícolas, peças aeroespaciais, motores de navios, etc.

Leia mais sobre fundição em areia de resina furânica aqui.

3. Fundição de espuma perdida

O que é fundição de espuma perdida?

A fundição de espuma perdida é um tipo de processo de padrão evaporativo semelhante à fundição de investimento. Em vez de cera, o padrão é feito de espuma no método de espuma perdida.

Ao contrário da fundição em areia, esse padrão pode ser removido e reutilizado para fazer outros moldes, o padrão de espuma perdida pode ser usado uma vez e é evaporado levando à formação das peças fundidas.

Não é tão popular quanto a fundição em areia, mas a fundição de espuma perdida é um dos diferentes tipos de processo de fundição que permanece com características bastante impressionantes que se adequam à produção em massa de peças de fundição de pequenos e médios detalhes.

O processo de fundição de espuma perdida

O processo de fundição de espuma perdida segue estas etapas:

- Etapa 1 :modelagem. O padrão de espuma perdida pode ser feito por máquinas de corte ou pelo método de moldagem por injeção de grânulos de poliestireno . O padrão pode ser um padrão competido (design simples) ou algumas seções sendo coladas para formar uma réplica da conversão intencional.

- Etapa 2 :revestimento de tinta isolante para aumentar a durabilidade da superfície do molde e proteger contra erosão e quebra

- Etapa 3: o padrão de espuma é colocado em um frasco ao redor da areia solta e sendo compactado.

- Etapa 4: derramando o metal fundido, evaporando o padrão de espuma e formando o reboco

- Etapa 5: limpeza da areia restante e usinagem adicional, se necessário.

Perdeu características de fundição de espuma

Vantagem

- Design flexível

- Molde formas complexas impensáveis em outros processos de fundição

- Alta precisão e tolerância rígida

- Sem defeitos no núcleo, sem deslocamento do molde, excelente acabamento de superfície lisa

- Reduza o tempo de processamento

- Reduzir o custo de produção e investimento

Limitações

- É mais caro que outros métodos

- Será muito caro para a configuração ou pedidos pequenos

Aplicações de fundição de espuma perdida

A fundição de espuma perdida não se limita a nenhum projeto e tipo de liga. Muitas vezes, opta-se por fundir peças de fundição complexas que outros métodos não conseguem funcionar. Por exemplo, peças de detalhes automotivos, elementos de maquinário de alta precisão, produtos básicos intrincados…

Leia mais sobre fundição de espuma perdida aqui.

4. Fundição de investimento

O que é fundição de investimento?

Fundição por cera perdida ou fundição por cera perdida é um método avançado de fundição usado para fundir formas complicadas e de paredes finas. Este processo é semelhante à fundição de espuma perdida. Em vez do padrão de espuma, o padrão de cera descartável é formado pelo método de injeção e depois revestido com várias camadas de material refratário.

Ao derreter o padrão de cera, uma cavidade do molde é criada e pronta para o líquido metálico que está sendo despejado. Observe que o padrão é usado apenas uma vez e que cada conversão precisa de um padrão.

Este método tem as características de detalhes de fundição com alta precisão, por isso muitas vezes é preferível fundir produtos para a indústria de fabricação de máquinas, especialmente a produção de pequenos detalhes, de alta precisão, sem usinagem ou não podem ser usinados.

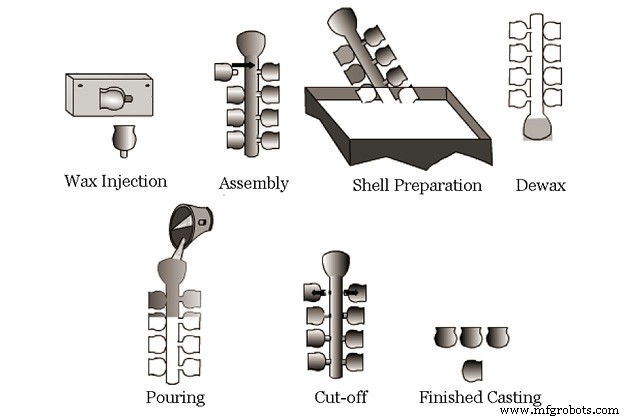

O processo de fundição de investimento

- Etapa 1 :Fazendo o padrão mestre e o molde

- Etapa 2 :injete a cera no molde para fazer padrões de cera.

- Etapa 3 :Montando seções de padrão

- Etapa 4 :Fabricação de conchas

- Etapa 5 :Remoção de cera por calor

- Etapa 6 :Derramando o metal fundido

- Etapa 7 :Quebrando

- Etapa 8 :Corte

- Etapa 9 :Peças fundidas acabadas

Características da fundição de investimento

Vantagem

Investment casting é uma abordagem de casting moderna com muitas vantagens.

- Em comparação com a fundição em areia, a fundição por cera perdida pode melhorar os detalhes complexos, paredes finas, alta qualidade da superfície e reduzir significativamente os trabalhos de usinagem. Muitas peças de fundição acabadas podem ser usadas imediatamente.

- Pode fazer produtos com peso de alguns gramas a uma tonelada.

- Pode fundir ligas difíceis de fundir, como aço inoxidável, aço fino

- A superfície de fundição é de alta precisão e brilho

- A fundição tem menos probabilidade de rachar ou deformar

Limitações

- Alta intensidade de trabalho

- Ciclo de produção longo

- Os custos de fabricação do molde são altos

Aplicativos de fundição de investimento

Fundições complexas, ou em produção em massa para fabricar engrenagens; baús de bicicleta; moto disco; peças de reposição em máquina de jateamento … Fundição com peso de 0,02 ÷ 100kg; espessura de 0,3 mm e diâmetro do furo de 2 mm.

5. Fundição

O que é fundição?

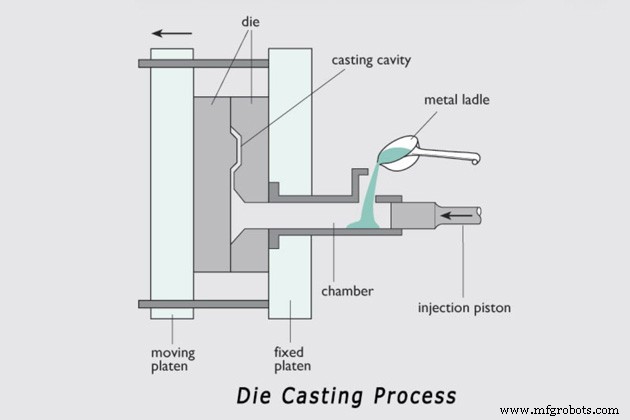

A fundição sob pressão é o método do material de moldagem sob alta pressão e aplicado para fundir metais não ferrosos e ligas.

É utilizado na fundição de peças para pedidos a granel, pois a vantagem deste método de fundição é sua alta produtividade e processo simplificado graças à aplicação de uma linha totalmente automatizada. O reboco coletado tem tolerância apertada, alta precisão e um bom acabamento de superfície com brilho.

O processo de fundição

- Etapa 1 :Derreter o metal em fluido

- Etapa 2 :Despejando o metal fundido na câmara

- Etapa 3 :Alta pressão sistema de injeção de pistão empurra o fluido para dentro do molde

- Etapa 4 :espere até que a fundição se solidifique e remova o núcleo

- Etapa 5 :A trava irá ejetar o objeto

- Etapa 5 :Remova os materiais de sucata e continue o próximo segmento

Todo o processo de fundição do método de fundição sob pressão requer o uso de pistões de alta pressão e prensas apertadas para garantir a durabilidade da fundição. Com o processo de linha automática, a qualidade da fundição depende de muitos fatores, como composição do metal fundido, sistema de máquinas, pressão de fundição, etc.

As características de fundição

Vantagem

- Tolerância rígida e alta precisão

- Capaz de fundir paredes finas de até 1 mm

- Superfície de fundição de alto brilho

- Alta consistência na dimensão e design uniforme

- Reduzir o trabalho de usinagem

- Eficiência de produção de alto volume e adequação para pedidos em massa

- Linhas totalmente automáticas que economizam o custo de mão de obra

Limitações

- Custo de ferramentas caro

- Requer investimento antecipado em maquinário

- Limite no projeto de moldagem

Aplicativos de fundição

A fundição sob pressão é frequentemente usada na fundição de peças pequenas, pedidos em massa, como pistões, virabrequins, caixas de engrenagens, etc. o preço é muito alto.

As ligas utilizadas na fundição sob pressão precisam ser uniformes, ter boas propriedades diluídas quando fundidas e a composição ser estável para não aderir ao molde, e ter resistência plástica quando aquecidas em altas temperaturas. Cobre, alumínio e aço inoxidável são frequentemente preferidos nesta tecnologia de fundição.

Na fundição sob pressão, as ligas de alumínio são as mais usadas em comparação com todas as outras ligas. Só nos EUA, a fundição de alumínio vale até US$ 2,5 bilhões anualmente. Particularmente, a fundição de alumínio representa o dobro de todos os outros métodos combinados.

6. Fundição em molde permanente

O que é fundição em molde permanente?

A fundição em molde permanente, também conhecida como fundição em molde de metal, é um processo de fundição em que um molde é feito de metal como fundição sob pressão. É usado para produzir uma grande quantidade de peças fundidas usando um único molde reutilizável. O molde pode ser reutilizado muitas vezes, daí o chamado método de moldagem permanente.

A fundição de molde permanente é adequada para fundições maiores do que a fundição sob pressão, cerca de 10 kg, é claro, pode ser maior, 20 kg até 50 kg, e o custo será maior.

O processo de fundição em molde permanente

O processo de fundição em molde permanente é simplesmente incluído nestas etapas:

- Etapa 1 :despejando metal fundido no molde

- Etapa 2 :permitindo o resfriamento e solidifica

- Etapa 3 :abertura do molde e coleta do fundido;

- Etapa 4 :em seguida, continuando esses processos acima para fazer o máximo de lançamento necessário.

Notavelmente, o molde neste processo é feito de um material metálico de alta temperatura, como ferro fundido, para poder suportar o aquecimento e resfriamento contínuos envolvidos enquanto toma grande volume.

Características de fundição de molde permanente

Vantagem

- Resultado de fundição de alta precisão e tolerância rígida

- Bom acabamento de superfície com menos defeitos de fundição como a fundição em areia

- A fundição é de alta resistência, tenacidade e ductilidade

- A durabilidade do molde é alta.

- Devido à economia de tempo de fabricação do molde, a alta produtividade reduz os custos de produção.

Limitações

- É difícil lançar objetos muito complexos, com paredes grandes e peso

- Os custos de fabricação do molde são altos.

- Existe a necessidade de um mecanismo para empurrar a peça fundida para fora do molde, de modo que às vezes eles formam um amassado na peça fundida.

Aplicações de fundição de molde permanente

Este molde de fundição permanente é mais comumente usado para fundir alumínio, magnésio, ligas de cobre e ferro fundido cinzento devido ao seu baixo ponto de fusão. Adequado para produção em massa com peças fundidas simples e de pequeno ou médio porte, como pistões, tarugos de engrenagens, utensílios de cozinha, detalhes em máquinas-ferramentas, rodas de aeronaves, peças de bombas, etc., com peso não superior a 25kg. Para objetos com uma forma interna complexa, é recomendável usar um núcleo de areia.

Resumo

O conteúdo acima listou e analisou os 6 tipos diferentes de processo de casting comumente usado nos fabricantes de fundições de metal. No geral, cada uma dessas técnicas de fundição mantém pontos fortes e limitações. Dependendo dos requisitos de fundição e da demanda do projeto, as fundições considerarão o processo de fundição adequado à aplicação.

Como uma das principais empresas de fundição e atacado para o mercado mundial, a VIC é a fundição de fundição em areia com três técnicas principais de fundição, incluindo fundição em areia verde, fundição em resina de furano e fundição em espuma perdida. Com esses três tipos diferentes de fundição, somos capazes de fabricar qualquer peça de fundição, desde o tamanho pequeno, médio, grande até o design de formas simples e intrincadas. Entre em contato com a fundição VIC para um projeto de peça de fundição OEM via e-mail ADMIN@MFGROBOTS.COM

Processo de manufatura

- Fundição em Areia:Processo e Características | Indústrias | Metalurgia

- 10 Tipos Diferentes de Padrão em Fundição

- O que é fundição de metal? - Definição, tipos e processo

- 4 tipos comuns de processos de fundição de metal

- Entendendo o processo de fundição em areia

- Diferentes tipos de processo de soldagem a arco elétrico

- Diferentes tipos de equipamentos usados no processo de soldagem a arco

- Diferentes tipos de martelo usados em vários campos

- Diferentes tipos de processos de conformação de chapas metálicas

- Diferentes tipos de cavacos no corte de metais