FRACAS:Como tornar a falha do equipamento seu amigo

Falha geralmente é um palavrão em manutenção. Seu departamento fica maluco quando o equipamento quebra. E ser medido em métricas de tempo de inatividade torna qualquer problema de equipamento o pecado final.

Isso é improdutivo. Pior, é injusto. Existem algumas coisas que você simplesmente não pode controlar, como idade do ativo, design ou erro do usuário. E o fracasso pode realmente ser um recurso valioso.

“Você precisa do fracasso para melhorar”, diz Thibaut Drevet, engenheiro de soluções da Fiix e ex-engenheiro industrial e de manutenção. “A falha ajuda a entender os sistemas que você está mantendo, como eles operam e como você pode mantê-los.”

Este artigo explora como você pode usar um FRACAS para aproveitar o poder de falha e usá-lo para ajudar sua empresa a aumentar a produção.

O que é FRACAS?

FRACAS significa relatório de falhas, análise e sistema de ação corretiva. É um sistema de relatório de circuito fechado para controlar e eliminar a falha do equipamento com três componentes principais:

- Relatório de falha (identificando falha do ativo)

- Análise de falha (aprender com a falha)

- Correção de falhas (tomar medidas para corrigir a falha e impedir que aconteça novamente)

Um FRACAS leva em consideração o histórico de desempenho do equipamento para encontrar falhas comuns e determinar a melhor maneira de lidar com falhas futuras. Ele também informa sua estratégia de manutenção de confiabilidade, desde o projeto até a programação.

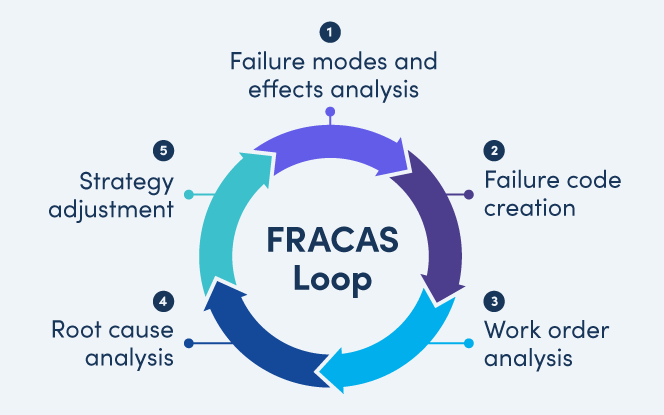

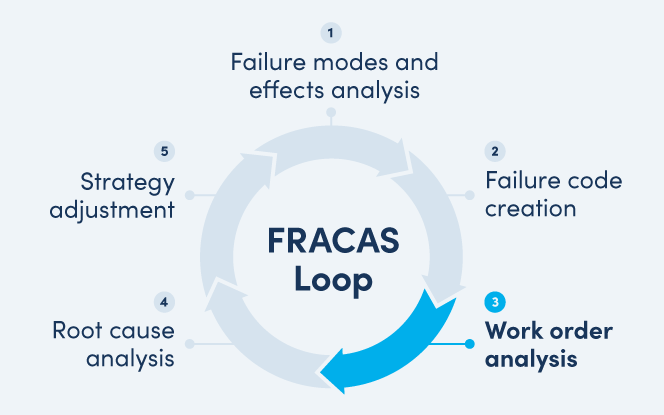

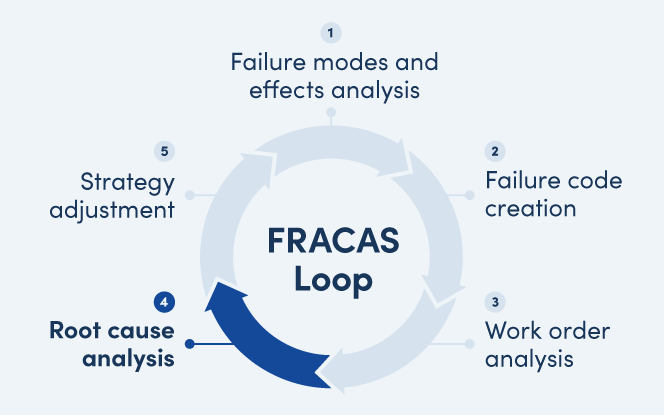

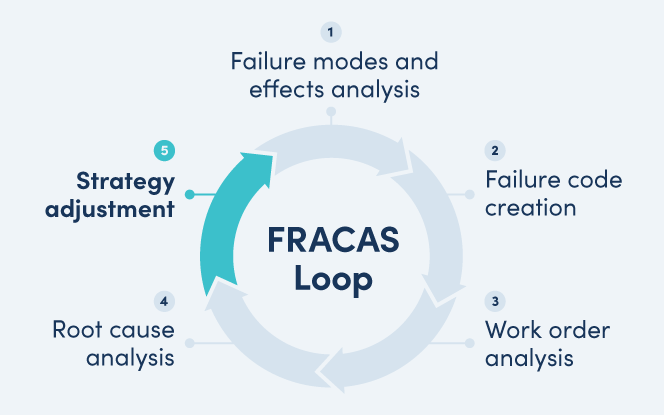

Como criar um FRACAS usando o loop FRACAS

O loop FRACAS é um conjunto de processos que ajudam a relatar, analisar e corrigir falhas. Esses processos estão sempre se repetindo para que você possa encontrar, aprender e corrigir falhas continuamente.

O loop FRACAS tem cinco atividades principais:

- Modos de falha e análise de efeitos

- Falha na criação do código

- Análise de ordem de serviço

- Análise de causa raiz

- Ajuste de estratégia

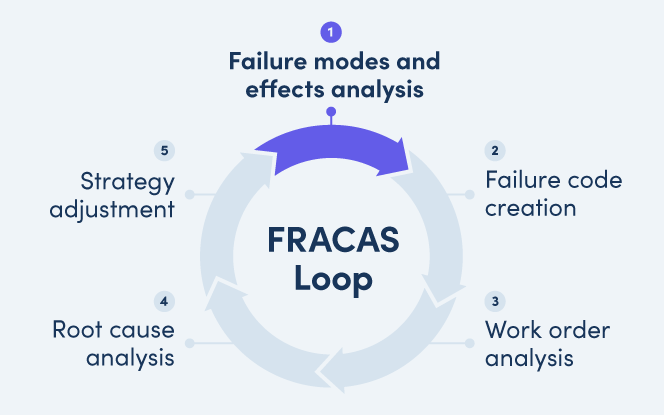

Modos de falha e análise de efeitos

Uma análise de efeitos e modos de falha (FMEA) é um plano para quando o pior acontecer. É uma lista de todas as maneiras pelas quais o equipamento pode falhar, o impacto de cada falha e o que fazer a respeito.

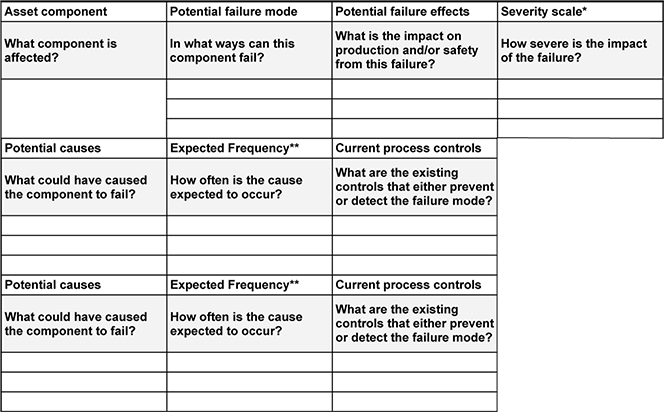

Um FMEA é composto de 10 elementos principais:

- Componente de ativo

- Modos de falha em potencial

- Efeitos potenciais de falha

- Gravidade da falha

- Causas potenciais

- Frequência de falha esperada

- Processos atuais para detectar e prevenir a falha

- Quão detectável é a falha

- O risco total de falha

- Ação recomendada

Baixe seu próprio modelo FMEA aqui

Um FMEA é uma linha de base para o fracasso. Ele descreve cada cenário para que você possa priorizar a ação com base na criticidade, impacto, frequência e recursos necessários dos ativos. também é um documento vivo. Conforme você descobre mais sobre as falhas em suas instalações e como eliminá-las, seu FMEA será modificado para refletir as mudanças. É por isso que o loop FRACAS sempre volta para esta etapa.

Falha na criação do código

Os códigos de falha traduzem os problemas do equipamento em uma descrição muito curta que identifica a peça, o defeito e a causa. Por exemplo, um código de falha em uma esteira de transferência de velocidade variável pode ser:Rolamento, desgaste, falta de lubrificação.

Fizemos um resumo completo dos códigos de falha há algum tempo, mas aqui estão algumas práticas recomendadas rápidas:

- Certifique-se de que cada parte tenha uma convenção de nomenclatura distinta. Se dois componentes semelhantes forem confundidos, isso pode levar a problemas ainda maiores.

- Classifique os defeitos em categorias para manter as coisas simples, mas claras (ou seja, com base na condição, como desgaste, superaquecimento, etc.).

- Se você estiver usando códigos pré-carregados em um CMMS, use apenas os mais comuns. Qualquer coisa acima de 10 geralmente é demais e leva os técnicos a escolherem a "outra" opção, em vez de perder tempo procurando o código certo.

- Use seu FMEA para criar uma lista inicial de códigos de falha de chave. Valide esta lista com os técnicos.

O rastreamento de códigos de falha o ajudará a ver as tendências de falhas ao longo do tempo. Ele permite que você identifique quais acontecem com mais frequência e causam mais perdas para sua empresa, para que você possa criar um plano para priorizá-los e eliminá-los.

Análise da ordem de serviço

Uma falha é um incômodo. Uma dúzia dos mesmos tipos de falhas é uma tendência que está custando muito dinheiro à sua equipe, interrompendo sua programação e colocando você no lado ruim da produção. Uma análise de ordem de serviço é uma etapa no ciclo FRACAS que o ajudará a identificar essas tendências e resolvê-las.

Uma das maneiras mais fáceis de analisar dados de falha em ordens de serviço é examinar os códigos de falha e sua frequência nas notas de conclusão. Por exemplo, digamos que haja quatro peças do mesmo equipamento que sofreram 12 falhas no total ao longo de seis meses. Como essas máquinas fazem dinheiro e levam muito tempo para consertar, a taxa de falhas vai saltar fora da página.

Quando você olha para essas falhas, vê que o código de falha mais comum (10 de 12 instâncias) foi a apreensão do rolamento por desalinhamento. Agora você sabe em que problema se concentrar. Você também tem uma linha de base para medir sua resposta. Se as ocorrências dessa falha caírem para duas ou três em seis meses, o que quer que você tenha feito está funcionando.

Existem dezenas de outras maneiras de usar dados de falha de ordens de serviço. Abordaremos alguns deles abaixo, mas você também pode verificar este breve guia sobre como encontrar e usar dados de ordens de serviço.

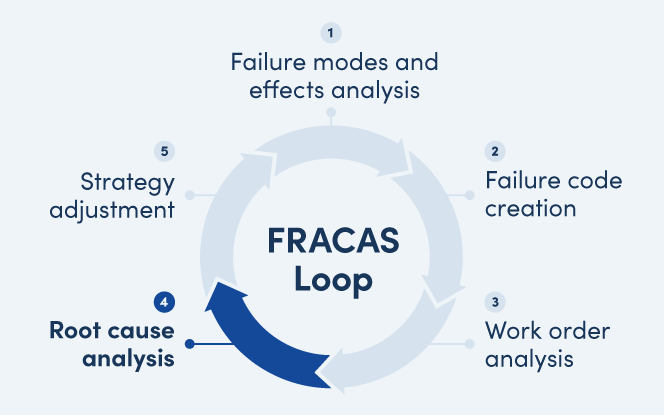

Análise de causa raiz

A análise de causa raiz não é uma ferramenta de solução de problemas. É uma ferramenta para obter valor com a solução de problemas. Você e sua equipe podem consertar um rolamento desalinhado sem um RCA. Mas você vai ter que consertar mais de uma vez. E isso significa usar tempo, orçamento e peças mais de uma vez.

Um FRACAS só tem valor quando está fazendo melhorias de longa duração que colocam dinheiro de volta no seu bolso e o tempo de volta em sua programação. É para isso que existe um RCA.

Cobrimos estratégias para fazer uma análise de causa raiz e construímos um modelo completo de análise de causa raiz que você pode baixar, portanto, este artigo não cobrirá os pontos mais delicados da condução de uma RCA. Mas aqui está um exemplo de como integrar um RCA em um FRACAS usando o rolamento desalinhado da seção anterior:

- Por que o rolamento está desalinhado? Porque o eixo estava desalinhado.

- Por que o eixo estava desalinhado? Porque a máquina foi montada incorretamente.

- Por que a máquina foi montada incorretamente? Porque o técnico se apressou em montá-lo.

- Por que o técnico se apressou em montá-lo? Porque eles não tiveram o tempo adequado para o trabalho.

- Por que não houve tempo suficiente alocado para o trabalho? Porque a janela para manutenção de rotina antes da produção era muito pequena.

A coisa mais importante a lembrar ao fazer uma RCA é não tirar conclusões precipitadas e interromper sua investigação, diz Thibaut.

“É fácil presumir que a causa simples é o motivo do colapso de um ativo”, diz Thibaut. “É por isso que você precisa de um conjunto diversificado de pessoas para contribuir com a RCA, para que você tenha diferentes pontos de vista e ideias e evite essas suposições.”

Ajuste de estratégia

Todos os insights que você coleta com o loop FRACAS não valem muito se você não agir de acordo com eles. Agir nem sempre envolve grandes mudanças. Pode ser tão pequeno quanto adicionar instruções mais específicas para aplicar lubrificação a uma ordem de serviço. Mas às vezes são necessários grandes ajustes, como contratar um empreiteiro para fazer tarefas especializadas para as quais sua equipe não foi treinada.

Embora cada resposta seja diferente, existem algumas estratégias comuns que o ajudarão a corrigir e prevenir falhas a longo prazo:

- Incluir técnicos no processo:os técnicos podem oferecer soluções nas quais você não pensou. Diga a eles exatamente por que você está fazendo uma mudança e como isso os beneficia. Isso aumenta o buy-in. E mostre a eles os resultados da mudança. Se um processo modificado levar a uma queda de 40% nas ligações após o expediente, informe-os. Isso mostra apreço por seu trabalho e melhora a aceitação para mudanças futuras.

- Monitore os resultados:se uma estratégia não está funcionando, você pode detectá-la logo e continuar ajustando até acertar. Fique de olho no efeito dominó. Uma mudança pode ser boa para uma área de sua operação, mas prejudique outra. Por último, acompanhe suas histórias de sucesso para obter a adesão e o orçamento de seu gerente quando necessário.

- Comece pequeno e expanda lentamente:se grandes mudanças forem necessárias, não faça todas de uma vez. Concentre-se em uma parte da mudança geral. Por exemplo, se você está tentando obter algumas horas extras de tempo de manutenção no equipamento (em detrimento da produção), comece com uma máquina. Não só será mais fácil implementar seu plano, mas também dará às pessoas tempo para se ajustarem à mudança.

Fechando o ciclo

Depois de ajustar sua estratégia, o loop FRACAS começa tudo de novo. Aqui estão algumas maneiras de completar o ciclo de sua estratégia para que você possa continuar encontrando e corrigindo falhas:

- Atualize seu FMEA para refletir todas as novas falhas que você descobriu e o impacto das mudanças que você fez. Talvez uma falha esteja acontecendo com menos frequência ou haja um novo procedimento para lidar com uma determinada falha com base no trabalho do seu FRACAS.

- Audite seus códigos de falha. Adicione todos os códigos de falha novos e comuns que você descobriu e remova todos os códigos que agora são menos frequentes. Certifique-se de que os códigos que você possui ainda sejam relevantes, claros e úteis.

- Crie relatórios para rastrear o impacto das mudanças que você fez. A falha está acontecendo com menos frequência nas áreas que você abordou? O que isso significa para custos, programação, etc.?

Como obter bons dados para um FRACAS

Os dados o orientam em todas as etapas de um FRACAS. E como qualquer bom guia, seus dados precisam ser confiáveis, o que todos sabemos nem sempre é o caso. Seus números podem nunca ser à prova de balas, mas você pode melhorar a qualidade das informações com algumas ações-chave.

Crie uma cultura onde o valor da manutenção seja compreendido

A maioria dos erros de dados ocorre quando os técnicos estão com pressa, diz Thibaut. Eles mal têm tempo para concluir um trabalho antes de correr para o próximo. Em vez de enfrentar a ira da produção nesta situação, os técnicos deixam a entrada de dados para o final do dia, quando suas memórias não são tão boas. Ou eles o ignoram completamente.

Uma cultura saudável, onde todos na fábrica entendem o valor da manutenção, ajuda a combater isso.

“Todos precisam entender que a manutenção não é inimiga da produção”, diz Thibaut.

“Quando todos entendem que a manutenção é necessária e benéfica, isso permite que os técnicos tomem seu tempo e registrem os dados de maneira adequada.”

Crie ordens de serviço claras e fáceis de preencher

É fácil culpar os dados ruins por erros humanos. Mas o erro humano sempre tem uma causa mais profunda. Uma das mais comuns são as ordens de serviço confusas e opressivas.

Por exemplo, sem imagens, diagramas ou convenções de nomenclatura adequadas, é fácil identificar incorretamente um componente. Isso pode prejudicar a análise e geração de relatórios de falhas futuras para esse ativo e outros semelhantes. E a falta de um processo claro para relatar e acompanhar as falhas geralmente resultará em nenhuma ação tomada.

Este é um ótimo pacote inicial para a criação de ordens de serviço de classe mundial que suportam um FRACAS eficaz:

- Dominar os fundamentos:ordens de serviço de manutenção

- Um breve guia para projetar ordens de serviço que o ajudam a atingir seus objetivos

- Modelo de ordem de serviço de manutenção

- Modelo de registro de manutenção de equipamentos

- Lista de verificação de manutenção preventiva

Automatizar e integrar

Criar ótimas ordens de serviço não elimina totalmente o erro humano. Todo mundo comete erros. Mas a tecnologia produz menos deles. A instalação de software de monitoramento de condição no equipamento substituirá a entrada manual de dados pela medição automatizada.

É fácil obter uma leitura errada de um medidor em um ativo quebrado ao registrá-lo manualmente. Talvez você tenha demorado cinco minutos para chegar à máquina. Naqueles cinco minutos, a leitura do medidor mudou. Agora você está associando o fracasso à medição errada.

Ter um software que registra as leituras do medidor em tempo real elimina esse risco. Ele marca a leitura exata no momento da falha para que você tenha certeza de que está certo. Você pode capturar e analisar todas essas informações em um só lugar, integrando este sistema com seu software de manutenção. Há também a vantagem adicional de poder acionar a manutenção imediatamente com base nas leituras do medidor.

Audite seus dados com frequência

Reserve um tempo todos os meses para verificar seus dados e certificar-se de que estão corretos. Isso não significa vasculhar todas as ordens de serviço e números para verificá-los. Conduza verificações pontuais, procure sinais de alerta e converse com os técnicos para identificar onde chicotadas de lápis podem ser motivo de preocupação. Evite apontar o dedo. A chicotada de lápis geralmente envolve mais obstáculos externos do que o caráter ou nível de habilidade dos técnicos. Algumas boas perguntas a serem feitas incluem:

- Existe alguma inspeção ou tarefa que parece desnecessária? Remova esta tarefa, reduza sua frequência ou explique por que ela é importante.

- Você tem certeza de quais dados registrar e por que eles são importantes? Coloque todos na mesma página sobre o que medir e como (ou seja, medir em minutos, não em horas).

- Os dados são fáceis de registrar? Se não, por quê? Descubra processos que faziam sentido no papel, mas não funcionam na prática (ou seja, uma longa lista de códigos de falha ou medições que são difíceis de quantificar).

Como usar um FRACAS:5 relatórios de manutenção para ajudá-lo a obter resultados

Encontrar e corrigir uma falha é ótimo. Encontrar e corrigir uma falha que está impedindo sua empresa de produzir mais coisas e ganhar mais dinheiro é ainda melhor. Para fazer isso, você precisa de relatórios que localizem esse tipo de falha de ativo. Aqui estão cinco para começar:

- Falhas após a inicialização

Falhas que interrompem a produção antes de seu início colocam as operações para trás. Este relatório ajuda você a identificar essas falhas prejudiciais e evitá-las. - Custos de manutenção por código de falha

Calcule o custo de mão de obra e peças para todos os códigos de falha em ordens de serviço fechadas para identificar quais estão custando mais a você e priorizá-las. - Horas de manutenção por código de falha

Quando você gasta tempo consertando a mesma falha repetidamente, isso rouba seu tempo em tarefas que poderiam evitar o tempo de inatividade em outro lugar. - Falhas encontradas por meio de manutenção programada vs. não programada

Este relatório ajuda a priorizar falhas recorrentes que causam manutenção reativa cara. - Falhas por turno ou local

Este relatório ajuda a identificar grandes problemas que existem com processos ou treinamentos que, quando resolvidos, podem levar a grandes ganhos. Se um turno ou local tem uma taxa de falha menor, você pode ver o que eles estão fazendo de maneira diferente e replicar isso em todos os turnos ou locais.

Como usar um FRACAS:exemplos do mundo real e casos de uso para o seu negócio

Um FRACAS sempre corre o risco de ser apenas mais um arquivo em seu computador. Isso porque mudará a maneira como você e sua equipe trabalham, o que não é fácil. Entender quais problemas um FRACAS resolve ajuda a aliviar essas dores de crescimento. Aqui estão alguns exemplos da vida real de como um FRACAS pode ajudá-lo a lidar com algumas das maiores dores de sua equipe de manutenção:

- Por meio de seu FRACAS, você descobriu que o equipamento quebra com mais frequência quando peças velhas são usadas para reparos ou substituições. Você também pode ver quanto essas falhas estão custando em manutenção total e perda de produção. Você pode fazer um caso para obter um orçamento de estoque maior para eliminar essas falhas.

- Um ativo que raramente falhava antes está falhando com mais frequência e você não sabe por quê. Uma análise FRACAS revela que as falhas estão acontecendo com um componente e começaram há três meses. Foi quando a linha começou a usar especificações de produto diferentes que a manutenção não conhecia, o que afetou a configuração da máquina. Você desenvolve um novo processo para comunicar as modificações da linha que reduzem o tempo de inatividade em vários locais.

- Uma revisão dos códigos de falha identifica três tipos comuns de falhas. Você só tem recursos para lidar com um neste trimestre. Você mergulha em seu FMEA, relatórios de custos e análises de causa raiz para encontrar a falha com o maior impacto. Após esse sucesso, você garante o orçamento para contratar mais técnicos para consertar as outras falhas encontradas.

Conclusão

Construir um FRACAS requer três ingredientes:dados, tempo e compromisso. Você precisa de muitos dados sobre a falha para encontrar sua causa raiz e resolvê-la. Você precisa de tempo para obter esses dados. E você precisa de um compromisso de longo prazo para capturar dados precisos e aplicar suas lições. Demora um pouco para dominar esses elementos, então comece pequeno, acompanhe suas vitórias e não desista se você não ver resultados imediatos. O esforço compensa o retorno do investimento a longo prazo.

Manutenção e reparo de equipamentos

- Como aproveitar ao máximo seus dados

- Quão verde é o seu consumo de energia?

- Como proteger seu equipamento eletrônico industrial de raios

- Como o conserto de equipamento industrial economiza dinheiro para sua empresa

- Como manter seu equipamento de fabricação industrial

- Como os freios refrigerados a água funcionam em seu equipamento industrial

- Como elaborar um programa de manutenção preventiva para seu equipamento

- Como tornar seu escritório de instalação de fabricação mais organizado

- Como evitar a corrosão em seu equipamento de metal

- Como evitar que seu material rodante caia