Abordagem multi-ferramenta produz economia sólida

A equipe de manutenção preventiva da American Axle and Manufacturing (AAM) abordou um problema encontrado durante uma ordem de serviço de manutenção preventiva de rotina. Contando com suas habilidades e experiência de campo, eles corrigiram o problema com um efeito mínimo no tempo produtivo. Resolver o problema em tempo hábil economizou para a empresa cerca de US $ 50.000.

Uma ordem de serviço de manutenção preventiva de rotina foi colocada para trocar um filtro hidráulico no BT 33608, Estação 17b, um dos sistemas hidráulicos da linha de montagem do eixo dianteiro na Planta 6. Ao completar a ordem de serviço, o reparador hidráulico sentiu que o sistema não parecia estava operando a 100 por cento. Ele percebeu que a bomba estava gerando vibração irregular e enviou uma ordem de trabalho corretiva para um teste de análise de vibração.

ANÁLISE DE VIBRAÇÃO

Depois de revisar os dados de análise de vibração, a equipe de manutenção encontrou harmônicos acelerados de velocidade de rotação e leituras axiais e radiais altas. Com base nos achados, suspeitou-se que a unidade apresentava uma condição frouxa com desalinhamento. Isso foi relatado para manutenção e produção.

Devido às demandas de produção nesta linha, o pessoal de manutenção teve apenas 30 minutos para fazer a correção. Em um esforço para economizar um tempo valioso, eles utilizaram uma luz estroboscópica durante a produção para ler a marca e o modelo exatos do acoplamento Steelflex. Eles encontraram um resíduo vermelho na parte externa do acoplamento (Figura 1), que, de acordo com os materiais de referência, está com defeito ou com graxa separada. Por causa do estilo de acoplamento, a manutenção não tinha um acoplamento de reposição disponível. Eles pediram a versão atual do mesmo acoplamento e a receberam durante o mesmo turno. O acoplamento teve que ser alterado internamente porque o fabricante não produziu o tamanho necessário. Durante esse tempo, o pessoal de manutenção foi capaz de pesquisar e adquirir uma graxa de reposição que não se separaria sob as forças centrífugas (graxa de acoplamento Texaco) e agendou a janela de 30 minutos para concluir o reparo.

Figura 1. O acoplamento mostra a falha da mola Steelflex e

resíduo vermelho deixado pela separação da graxa.

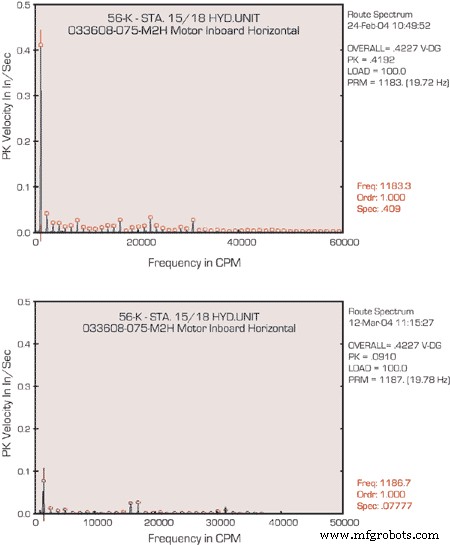

A produção de AAM liberou a unidade por 30 minutos para concluir a ordem de serviço. Com base nas limitações de tempo, o pessoal de manutenção soltou o acoplamento antigo, deixando as metades / cubos do acoplamento instalados no eixo. Eles instalaram a nova mola e o revestimento e, em seguida, encheram o acoplamento com a graxa apropriada. Eles retornaram a unidade à produção dentro da janela de 30 minutos e fizeram novas leituras. As leituras axiais e radiais altas voltaram a um nível mais tolerável, mas as leituras de harmônicas elevadas mostraram que a unidade ainda estava desalinhada. Sabendo que o desalinhamento pode danificar o acoplamento instalado, o pessoal de manutenção solicitou um acoplamento e programou um alinhamento a laser durante um tempo de inatividade programado. Posteriormente, as leituras de vibração voltaram aos níveis adequados (Figura 2).

Figura 2. Gráfico superior ("antes" da leitura) mostra claramente

os múltiplos harmônicos da velocidade de rotação com o 1x

predominante. O gráfico inferior (leituras finais) mostra

que as velocidades de pico voltaram para dentro

Especificações da GM / Delphi.

TERMOGRAFIA

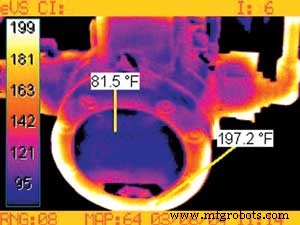

Após a manutenção do acoplamento, a manutenção notou e relatou que o reservatório hidráulico adjacente operou substancialmente mais quente do que as outras unidades. Ele usou a termografia para determinar o ponto de origem do aumento da geração de calor. Por meio de imagens térmicas, os técnicos determinaram que a bomba gerava o calor. Especificamente, a Figura 3 suporta vazamento interno severo e vazamento de drenagem da caixa.

Figura 3. Imagem da termografia mostra vazamento interno

e vazamento de drenagem da caixa.

ANÁLISE DE ÓLEO

O pessoal de manutenção agendou análises de vibração adicionais e testes de análise de óleo para localizar a causa raiz e outros danos aos componentes enquanto localizavam uma substituição de bomba adequada.

O fabricante da bomba atualizou o estilo da bomba do projeto original e os dois estilos não eram compatíveis. Para evitar fazer ajustes na bomba de novo estilo e incorrer em vários atrasos durante o dia, a equipe de manutenção solicitou uma substituição especial da bomba 24 horas. As leituras de análise de vibração não geraram leituras anormais e não detectaram desgaste de metal sobre metal. Os técnicos de análise de óleo concluíram a amostragem e os testes para determinar se a química do óleo havia se deteriorado muito além dos níveis aceitáveis e os níveis de partículas estavam altos. O pessoal programou a unidade para reparo durante o tempo de inatividade programado de rotina. Eles trocaram a bomba e o filtro e depois drenaram, enxaguaram e encheram novamente o sistema.

A análise de vibração, termografia e leituras de análise de óleo foram concluídas após os reparos e todos voltaram aos níveis operacionais normais, bem dentro dos padrões AAM.

A operação hidráulica correta evitou uma falha catastrófica na Estação 17b. Este sistema hidráulico alimenta o transportador de componentes que posiciona o componente para teste de torque. Se este sistema falhar, as peças não podem ser testadas quanto ao torque e, portanto, interrompe a linha de montagem final. Com base no tempo necessário para concluir adequadamente qualquer um dos procedimentos de manutenção descritos, uma falha catastrófica teria causado um tempo de inatividade mínimo de quatro horas com custos de aproximadamente $ 96.000. O custo desse tempo de inatividade poderia facilmente ter ultrapassado US $ 576.000 se as peças não estivessem prontamente disponíveis ou obteníveis.

Rick Kus, Dave Giacobozzi, Julius O’Steen, Jim Panoff, Ron Radford e Max Segar são membros da equipe de PM da American Axle and Manufacturing em Detroit.

Manutenção e reparo de equipamentos

- Equipe de manutenção industrial

- Serviços de manutenção de contrato

- Manutenção de terceiros

- Economia de custos de manutenção preditiva

- Manutenção preditiva explicada

- Manutenção preventiva:uma visão geral

- Operações + Manutenção =Produção

- Produtor de turbinas de energia eólica obtém economia de custo sólida

- Mensagem preditiva em uma garrafa:uma abordagem moderna para um processo antigo

- 5 Dicas para Manutenção de Acoplamentos Industriais