Louisville Slugger:O ponto ideal

Os jogadores de beisebol falam do taco do Louisville Slugger da mesma forma que os violinistas adoram o Stradivarius ou os pianistas elogiam o Steinway. Os jogadores de bola, no entanto, usam uma linguagem mais colorida do que seus colegas de concerto.

"Um dia eu entrei no quarto do hotel - estávamos em St. Louis - e Ted tinha acabado de ganhar alguns novos bastões", conta o ex-arremessador do Boston Red Sox Charlie Wagner no livro de David Cataneo "I Remember Ted Williams". "No minuto em que entrei, ele disse:'Sinta esses malditos morcegos.' Sabe, ele praguejou muito. Disse:'Droga, esses são os melhores morcegos. Olhe para eles. Sinta aquele filho da puta'. Olhei para os morcegos e me sentei na cama olhando para ele. Ele estava raspando algumas alças deles. A serragem estava caindo em toda a minha cama. Isso não o incomodou.

"Então ele se olhou no espelho. ... Ele está olhando no espelho e dizendo:'Jesus Cristo ... Jesus Cristo. Rapaz, oh rapaz, dê-me esse bastão. Rapaz.' Em seguida, ele balançou o bastão na maçaneta da cabeceira da minha cama e derrubou minha cama. Ele derrubou a coluna da minha cama. Ele disse:'Ei, chame-os e peça que mandem outra cama.' Era tão simples. "

The Hillerich &Bradsby Company, fabricante do Louisville Slugger, tem uma relação romântica e histórica com o jogo de beisebol - e seus jogadores e fãs - desde que John A. "Bud" Hillerich lançou o primeiro produto em 1884. Com 123 anos (e contando) em seu currículo, a morcego e a empresa ganharam uma reputação de qualidade, habilidade e excelência de fabricação em geral.

"Eu teria sido um rebatedor .290 sem um Louisville Slugger", Williams berrava com frequência. "The Splendid Splinter" encerrou sua carreira no Hall da Fama com uma média de rebatidas de 0,344, incluindo uma marca de 0,406 em 1941.

"Estamos tentando fazer com que os caras se sintam o mais confortáveis possível, enquanto falham 70% das vezes no que estão tentando fazer", diz Chuck Schupp, diretor de beisebol profissional da Hillerich &Bradsby.

De fato. Embora a média de carreira de Williams seja a sétima melhor de todos os tempos, ainda assim equivale a uma taxa de reprovação de 65,6%. Para cada 100 rebatidas oficiais, ele falhou em acertar com segurança 66 vezes.

No bastão, o fracasso é uma parte aceita e inevitável do jogo.

Na fábrica de morcegos, porém, o fracasso é completamente inaceitável e evitável.

No jogo da confiabilidade, as instalações de manufatura da H&B no centro de Louisville, Ky., Balançam um bastão muito mau.

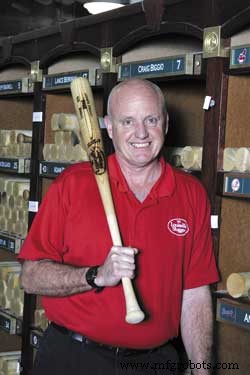

Bill Dreschel foi contratado pela Hillerich &Bradsby em 1966. Ex-operador de máquina, ele é um dos dois millwrights da fábrica.

Apenas os fatos

Planta: Hillerich &Bradsby, localizada na Main Street no centro de Louisville, Ky. A empresa foi fundada em 1884.

Tamanho do site: 100.000 pés quadrados, incluindo 16.000 dedicados à produção de morcegos.

Emprego na planta: 155 funcionários, incluindo 53 operários sindicalizados; o último total inclui cinco trabalhadores de manutenção por hora.

Produtos: Tacos de beisebol Louisville Slugger para jogadores profissionais da liga principal e secundária, bem como jogadores recreativos. A H&B fabrica quase 70% dos morcegos usados pelos jogadores da liga principal e 80% dos morcegos usados pelos jogadores da liga secundária.

Capacidade: A fábrica produz anualmente cerca de 1 milhão de tacos de beisebol, incluindo 60.000 para jogadores da liga principal.

Para sua informação: A empresa, ao mesmo tempo, produzia 7 milhões de tacos de madeira por ano. . . . John A. "Jack" Hillerich III é o presidente do conselho e bisneto do fundador da empresa J.A. "Bud" Hillerich. . . . John A. Hillerich IV é o atual presidente e CEO. . . . A marca Louisville Slugger foi registrada em 1894.

TALENTO E TENURA

Os jogadores de bola evoluem ao longo de suas carreiras para manter ou aprimorar seu status. Em seus primeiros 261 jogos, Babe Ruth teve quase seis vezes mais simples do que home runs. Ele acertou em média um home run a cada 33,9 rebatidas. Mas de 1920 a 1933, um período de 1.959 jogos, ele obteve em média um home run a cada 10,8 no bastão. Ele tinha quase metade das pessoas que viajavam de ida e volta como solteiros. Por outro lado, Ichiro Suzuki teve uma média de quase 17 home runs por temporada na Liga do Japão, mas encontrou seu papel na Liga Principal de Beisebol como rebatedor de simples. Nos EUA, ele tem em média 181 solteiros por temporada.

O status da H&B em relação à manutenção de máquinas é excepcional, mas a maneira como ela atinge altos níveis de confiabilidade da planta está evoluindo.

Durante o último quarto de século, o diferencial da fábrica de morcegos de madeira foi o conhecimento e a experiência, combinados com os ensinamentos de W. Edwards Deming.

"A confiabilidade para nós tem sido tradicionalmente uma função da longevidade", diz Bob Hillerich, que supervisiona as instalações e a manutenção da fábrica. "Contamos com centenas de anos de experiência coletiva."

Computadores e equipamentos de automação desempenham um papel muito maior hoje na fábrica de Louisville.

No início de 2006, a fábrica empregava 25 trabalhadores de produção por hora e cinco trabalhadores de manutenção por hora, todos com pelo menos 37 anos de experiência na empresa. Não havia uma nova contratação desde 1974. Quando muitos desses trabalhadores sindicalizados chegaram à empresa, a fábrica ainda estava fazendo bastões de jogo para Mickey Mantle, Hank Aaron e Roberto Clemente.

"Você não vai encontrar isso em nenhum outro lugar do mundo", diz John A. "Jack" Hillerich III, bisneto do fundador da empresa e atual presidente do conselho. "Trinta e sete anos ... esse era o cara novo."

Chegando em 2007, os dois millwrights do departamento de manutenção - Joe Davenport e Bill Dreschel - estavam na empresa por 77 anos combinados. O carpinteiro Dave Tully foi contratado em 1970. O supervisor de manutenção Rouns Pence, de 70 anos, foi contratado em 1963.

“Esses caras cresceram com as máquinas”, diz Bob Hillerich, que é sobrinho de Jack. "Eles começaram com eles e têm trabalhado com eles desde sempre."

Como resultado, as mais de 200 máquinas de produção e sistemas mecânicos funcionaram muito bem.

"Não temos problemas de confiabilidade", diz Dreschel, um millwright que ingressou na H&B em 1966. "Raramente temos avarias."

Bob Hillerich acredita que o site está em boa situação quando se trata de tempo de atividade, tempo médio entre a falha e outras métricas de manutenção usadas universalmente, mas ele não pode fornecer detalhes. Isso não é por motivos de confidencialidade.

“Não temos nenhuma métrica para rastrear agora”, diz ele.

Ele está falando a verdade. As mãos dessas pessoas estão tradicionalmente dentro e ao redor das máquinas, não amarradas a um sistema de computador. Nas últimas duas décadas, o programa de software de gerenciamento de manutenção do departamento, chamado Alpha Four, estava em um disquete de 5,25 polegadas.

“Eu não diria que chegamos a este ponto com base na sorte”, diz Bob Hillerich.

A sorte não traz US $ 100 milhões por ano em vendas e 70% do negócio de morcegos das grandes ligas.

“Se não fosse pela experiência e conhecimento desses trabalhadores, já teríamos caído no chão há muito tempo”, diz ele.

Os bastões dos jogadores da liga principal penduram para secar após receberem uma finalização clara.

UMA DOSE DE EXPRESSÃO

Houve, de fato, tempos tênues.

A empresa estava navegando em meados da década de 1970, fabricando anualmente 7 milhões de tacos de madeira e 1 milhão de tacos de golfe PowerBilt (pilotos de caqui e fairway woods) para jogadores profissionais e o público em geral.

"Então veio o bastão de alumínio, as madeiras de metal e os ferros fundidos, e a ascensão dos fabricantes asiáticos", diz Jack Hillerich, que foi presidente e CEO da empresa de 1969 a 2002. "Quando todos os três desses atingida no final dos anos 1970 e início dos anos 1980, sabíamos que algo estava seriamente errado. Estávamos em apuros. "

Esses tempos exigem novas soluções.

Em 1980, a empresa comprou uma fábrica em Ontário, Califórnia, para fabricar tacos de beisebol e softball de alumínio. Hoje, o site produz cerca de 2 milhões de morcegos por ano. Mas entrar no mercado de alumínio não iria fortalecer a principal linha ou fábrica de morcegos de madeira.

A marca registrada Louisville Slugger é queimada em morcegos.

Um programa de televisão da NBC sobre W. Edwards Deming intitulado "Se o Japão pode, por que não podemos?" despertou o interesse de Jack Hillerich. Em 1984, ele e outro executivo da empresa participaram de um seminário ministrado por Deming.

"Dissemos:'OK, os asiáticos estão chegando. Melhoramos melhor a qualidade do produto'", diz Hillerich. "Fomos ao seminário de Deming e ele não falou sobre a qualidade do nosso produto - nem por um segundo. Ele falou sobre permanecer no negócio. Ele falou sobre o fato de que se você não mudar, não terá sucesso e você não estará aqui amanhã. E ele falou sobre qualidade de gestão.

"Estávamos pensando que precisávamos tornar nossos produtos um pouco melhores com mais qualidade. Saímos pensando que precisávamos melhorar a qualidade geral de nossa empresa."

Hillerich acabou enviando 40 funcionários (20 da gerência e 20 do sindicato) para seminários de Deming de cinco dias.

Ao mesmo tempo, ele também instituiu elementos de Manutenção Produtiva Total, fabricação just-in-time e melhoria contínua no estilo japonês.

Kentucky é hoje o lar de muitas fábricas pertencentes a empresas que se tornaram sinônimos dos ideais de Deming / CI / lean - Toyota, General Electric, Ford e Johnson Controls, para citar vários. No entanto, poucos estão nisso há mais tempo do que H&B. Sua liderança é demonstrada no fato de que Jack Hillerich atua no conselho de curadores do W. Edwards Deming Institute e faz parte do conselho executivo do capítulo de Louisville do Center for Quality of Management.

“Vivemos isso todos os dias”, diz Hillerich. "Chega a um ponto em que as pessoas no chão de fábrica nem estão pensando nisso, mas estão fazendo isso."

O coordenador de produção Brian Hillerich, sobrinho de Jack e irmão mais novo de Bob, acrescenta:"A melhoria contínua sempre foi o mantra aqui."

Os trabalhadores de Louisville desenvolvem consistentemente ideias inovadoras que eliminam problemas e aumentam a produtividade e a confiabilidade.

“Ter serragem continuamente nos caminhos e guias é difícil”, diz Bob Hillerich. "Quando as máquinas chegaram originalmente aqui, o fluido corria para mantê-la fria enquanto o morcego girava dentro do 'anel de permanência'. Diariamente, tínhamos uma faísca e uma chama. Tínhamos que desligar o sistema. (Maquinista ) Leon Mathis e eu sabíamos que havia uma resposta melhor em algum lugar. O fabricante da máquina disse que não existia. O que queríamos era um rolamento. Dessa forma, o morcego poderia deslizar pelo rolamento e poderíamos eliminar o fluido e o Leão levou cerca de um ano de prototipagem para obter a solução e funcionou. Não tivemos um desligamento como resultado de um esgotamento em quase três anos.

"É tudo uma questão de tentar não curar o problema. Você tem que descobrir de onde vêm os problemas. Você passa pela metodologia de solução de problemas de sete etapas (uma ferramenta de melhoria contínua). Vamos examinar as múltiplas causas potenciais e tente descobrir a causa raiz ou causas. "

14 PONTOS:SEGUINDO A DIREÇÃO DA DEMING

Os 14 pontos de gerenciamento do Dr. W. Edwards Deming são uma base para a transformação da indústria. Adoção e atuação nos 14 pontos são um sinal de que a gestão pretende se manter no mercado e visa proteger investidores e empregos. Esse sistema serviu de base para as lições da alta administração no Japão em 1950 e nos anos subsequentes. Os 14 pontos se aplicam em qualquer lugar, tanto para pequenas como para grandes organizações. Aqui estão os pontos:

1) Criar constância de propósito para a melhoria do produto e serviço, com o objetivo de se tornar competitivo e permanecer no negócio, e gerar empregos.

2) Adote a nova filosofia. O mundo está em uma nova era econômica. A gestão ocidental deve despertar para o desafio, deve aprender suas responsabilidades e assumir a liderança para a mudança.

3) Cesse a dependência da inspeção para alcançar a qualidade. Elimine a necessidade de inspeção em massa, incorporando qualidade ao produto em primeiro lugar.

4) Acabar com a prática de concessão de negócios com base no preço. Em vez disso, minimize o custo total. Mova-se em direção a um único fornecedor para qualquer item e desenvolva um relacionamento de longo prazo baseado em lealdade e confiança.

5) Melhorar constantemente e para sempre o sistema de produção e serviço, para melhorar a qualidade e a produtividade, e assim diminuir constantemente os custos.

6) Instituir treinamento no trabalho.

7) Instituto de liderança. O objetivo da supervisão deve ser ajudar as pessoas, máquinas e dispositivos a fazer um trabalho melhor. A supervisão da gestão precisa de uma revisão, assim como a supervisão dos trabalhadores da produção.

8) Afastar o medo para que todos possam trabalhar com eficácia para a empresa.

9) Romper barreiras entre departamentos. Pessoas em pesquisa, design, vendas e produção devem trabalhar em equipe para prever os problemas de produção e de uso que podem ser encontrados com o produto ou serviço.

10) Eliminar slogans, exortações e metas para a força de trabalho pedindo defeito zero e novos patamares de produtividade. Essas exortações apenas criam relacionamentos adversários, já que a maior parte das causas da baixa qualidade e baixa produtividade pertencem ao sistema e, portanto, estão além do poder da força de trabalho.

11) a. Elimine padrões / cotas de trabalho no chão de fábrica. Liderança substituta. b. Elimine o gerenciamento por objetivo. c. Elimine o gerenciamento por números, metas numéricas. Liderança substituta.

12) a. Remova as barreiras que roubam do trabalhador remunerado por hora de seu direito de se orgulhar de sua obra. A responsabilidade dos supervisores deve ser mudada de números absolutos para qualidade. b. Remova as barreiras que roubam das pessoas na administração e na engenharia o direito de se orgulhar da mão de obra. Isso significa, entre outras coisas, abolir a classificação anual ou de mérito, bem como a gestão por objetivo.

13) Institua um vigoroso programa de educação e autoaperfeiçoamento.

14) Coloque todos na empresa para trabalhar para realizar a transformação. A transformação é tarefa de todos.

Em outros casos, nos últimos anos, os trabalhadores da manutenção:trabalharam com um fabricante para desenvolver um sistema de lubrificação automática; bicos de ar instalados para criar um sistema inovador que evita que lascas de madeira se acumulem e obstruam o caminho da carregadeira em um torno importante; e em quatro horas construiu um eixo de reposição para uma máquina de processamento de fabricação italiana, quando o fabricante do equipamento original orçou duas semanas para fazer uma nova peça.

"Você pensaria que em 123 anos de fabricação de tacos de beisebol, teríamos descoberto tudo", diz o gerente geral da fábrica, Frank Stewart. "Mas como você bem sabe, no ramo de melhoria, você nunca está lá. É sempre, o que posso fazer melhor? O que posso melhorar hoje?"

Desde 1984, a Manutenção Produtiva Total também gerou benefícios.

“Temos um departamento de manutenção, mas o objetivo, claro, é fazer com que os operadores façam o máximo possível de manutenção preventiva em suas máquinas”, diz Stewart. "Os operadores fazem a manutenção de rotina. Eles monitoram o desempenho do equipamento e fazem verificações de rotina dos níveis de fluido. Queremos que o equipamento funcione quando deve funcionar e faça o que deve fazer. Nosso objetivo é a previsibilidade. O TPM nos ajuda a realizar naquela."

O gerente geral da fábrica, Frank Stewart, costumava ser o comandante de um submarino da Marinha dos EUA.

TED WILLIAMS:O CLIENTE SABE MELHOR

Ted Williams era exigente com seus bastões Louisville Slugger. Certa vez, ele reclamou da forma como o cabo se afinava em seu bastão favorito. Ele os mandou de volta, dizendo que seus punhos não pareciam certos. Eles não foram. Os membros da equipe da Hillerich &Bradsby mediram a aderência com calibradores em relação aos modelos que ele estava usando. Eles descobriram que os novos morcegos de Williams estavam a 5/1000 de polegada de distância.

Williams também percebeu as diferenças no peso de seus morcegos. J.A. Hillerich Jr., um falecido presidente da empresa, uma vez testou Williams. Ele deu a ele seis morcegos, cinco pesando exatamente o mesmo, o sexto pesando meia onça a mais. Williams escolheu facilmente aquele com a diferença mínima.

"Ted usou diferentes modelos para diferentes lançadores e diferentes épocas do ano", diz o presidente do conselho, John A. "Jack" Hillerich III. "A diferença entre os modelos era quase nada. Era como uma diferença de 64º de polegada na maçaneta. Ele os alterou minuciosamente."

MUDANÇA E MUDANÇA

A planta de H&B tem uma história forte, mas como mencionado anteriormente, a evolução está em andamento. O ponto ideal continua sendo alta confiabilidade, produtividade e qualidade, bem como prudência fiscal. Mas vários fatores estão levando a uma planta com uma postura e traço distintamente diferentes. A força de trabalho é, de longe, o maior fator de mudança.

Em setembro de 2006, a empresa fechou sua Little League e a fábrica de morcegos em miniatura em Ellicottville, N.Y., e transferiu essa produção para Louisville. Quando os trabalhadores de Nova York optaram por não mudar para Kentucky, a H&B contratou 26 novos funcionários para administrar essas linhas.

“Nos últimos seis meses, dobramos nossa força de trabalho”, diz Stewart. "Metade de nossa força de trabalho tem em média 35 anos no emprego; a outra metade tem seis meses."

Em muitos aspectos, os novos funcionários estão começando da estaca zero.

"A maioria dessas pessoas nunca trabalhou em uma fábrica antes", diz Bob Hillerich. "Tivemos que fornecer muita educação sobre nossos negócios e processos. Também estamos ensinando técnicas de limpeza 5-S ao mesmo tempo em que ensinamos o sistema TPM. É muito para digerir."

Os morcegos aguardam para serem carregados em uma lixadeira.

O influxo de sangue novo não se deve apenas ao fechamento e consolidação da fábrica.

A velha guarda da instalação de Louisville começou a se aposentar, e as aposentadorias só aumentarão nos próximos anos.

A produção está se preparando para a partida de artesãos que operaram tornos mecânicos, equipamentos de pintura, máquinas de marcação e marcadoras de fogo por décadas.

"Assim que essas pessoas partirem, estarei em um mundo de dor", disse Brian Hillerich. "Isso não é muito exagero."

Na manutenção, o maquinista Phil Davenport (contratado em 1970) se aposentou há alguns anos. Leon Mathis assumiu o seu lugar. Millwright Joe Davenport (contratado em 1970) se aposentou no início de março. Rusty Browning está na empresa há oito meses e atualmente atua na função de ajudante de moinho. A empresa adicionou Rodney Lessler no ano passado ao novo cargo de reparador profissional. Além disso, o supervisor Rouns Pence se aposentará em agosto.

A empresa tomou várias medidas para ajudar na transição.

“Um novo funcionário não era contratado na produção desde 1970”, diz Brian Hillerich. “Como resultado, nunca houve a necessidade de desenvolver um programa de treinamento. Portanto, esta foi uma experiência de aprendizado para todos nós. Quando recebi meu primeiro novo funcionário, pensei, 'OK, o que eu faço com ele? ' Não havia registros para recorrer. Felizmente, o sindicato intensificou-se e nos ajudou imensamente. São principalmente os funcionários mais velhos mostrando aos novos funcionários como fazer isso. Estamos lutando atrás deles, tomando notas e documentando tudo. "

Brian Hillerich é o coordenador de produção da fábrica.

Na manutenção, Bob Hillerich tem se concentrado em tentar reter a riqueza de conhecimento de sua equipe.

"Estou apavorado com a saída de Rouns", diz ele. "Nós sabemos o que seus 44 anos de experiência trazem para esta fábrica. Vamos passar os próximos seis meses realmente escolhendo seu cérebro e documentando o que ele faz."

Bob Hillerich também desenvolveu um programa de aprendizagem, educação e acompanhamento de empregos como millwright de dois anos.

Os aprendizes trabalham com os millwrights no chão de fábrica. Eles também devem ter oito aulas em uma faculdade técnica local. Alcançar o status de Millwright 1 envolve a conclusão bem-sucedida de aulas em sistemas elétricos, soldagem, encanamento e HVAC. O nível Millwright 2 requer a conclusão de aulas adicionais em tópicos como controladores lógicos programáveis.

Browning foi o primeiro aprendiz do programa. Posições adicionais serão oferecidas em breve.

Hillerich também promoveu as aulas para veteranos do departamento. Dreschel frequentou quase todas as aulas do currículo. A mudança da força de trabalho inaugura uma nova mentalidade. Isso é um ponto positivo e um ponto negativo.

"Os dias de 'Vou trabalhar para a Empresa XYZ por 40 anos' estão terminando", diz Stewart. "Essa mentalidade mudou em todo o país e em nossa empresa. A força de trabalho do futuro será muito mais móvel. A fluidez - onde os funcionários ficam alguns anos e depois mudam - prevalecerá."

Mas por outro lado . . .

“Ter rotatividade zero é tão desafiador”, diz Bob Hillerich. "Você tem ótimas pessoas, mas eles têm feito isso da mesma maneira por tanto tempo que é difícil convencê-los a realmente agitar as coisas e ir além. Em nosso caso, tivemos que abraçar a tecnologia em uma extensão muito maior. Isso é foi difícil para alguns. "

As linhas de produção estão mudando cada vez mais para equipamentos de automação e tornos CNC.

“Na manufatura hoje em dia, a única maneira de competir é sendo enxuto e eficiente”, diz Stewart. "A maior parte das eficiências que você ganha tem a ver com processos e automação e como obter o máximo possível de sua mão de obra. Estamos procurando maneiras de automatizar continuamente o que fazemos na fábrica. As máquinas estão tomando o lugar de o que os trabalhadores faziam há muitos anos. Com a adição de uma nova automação, vem a preocupação, ou o potencial, de confiabilidade reduzida. "

Bob Hillerich está tratando dessas questões.

O sistema de unidade de disquete Alpha Four travou recentemente. Isso abriu as portas para a compra de um moderno sistema computadorizado de gerenciamento de manutenção (CMMS) da Mapcon Technologies Inc. O sistema entrou no ar em 13 de março.

“Vai ser uma grande vantagem”, afirma. “Todas as manhãs, ele nos dará uma lista de máquinas que serão trabalhadas. Também nos dará uma lista de quais ferramentas e peças serão necessárias e onde estão localizadas no berço. Isso vai facilitar e agilizar sucesso com a quantidade de novas pessoas e máquinas que temos. "

O histórico da máquina também será armazenado no CMMS, não nas cabeças dos trabalhadores de manutenção. Isso deve ajudar, pois os novos técnicos procuram maneiras de aumentar a confiabilidade.

“Você eventualmente será capaz de digitar um sintoma, e o programa lhe dará seus três melhores palpites sobre o que pode estar errado com aquele equipamento”, diz ele. "Uma vibração aqui ou um ruído ali indica a direção desse tipo de falha. O programa também lhe dirá quais peças são necessárias para esse trabalho e quanto tempo deve levar para consertá-lo."

O sistema também permitirá ao departamento compilar, rastrear e utilizar formalmente métricas que servirão como indicadores do desempenho geral da planta.

A manutenção também começou a expandir o uso de tecnologias preditivas. Rodney Lessler, por exemplo, está sendo treinado para usar equipamentos de termografia infravermelha.

Uma grande porcentagem dos trabalhadores do local está na empresa há mais de 35 anos.

UMA EMPRESA ICÔNICA

Enquanto o chão de fábrica passa por essas mudanças mecânicas e relacionadas ao pessoal, muitas das coisas que fazem da Hillerich &Bradsby um ícone da manufatura americana permanecem no local.

Como acontece há 123 anos, a família Hillerich está gerenciando essa equipe. John A. Hillerich IV assumiu as funções de presidente e CEO de seu pai, Jack, em 2001, marcando a quarta geração de liderança familiar.

Como a H&B faz há 23 anos, a empresa colocará os princípios de Deming em prática. Também buscará a melhoria contínua. “Na verdade, isso nos dá a chance de refazer e revigorar nosso trabalho nessas áreas”, diz Jack Hillerich.

Bob Hillerich supervisiona as instalações e a manutenção da planta.

A confiabilidade permanecerá uma função do conhecimento, experiência, insights e ideias.

E a fábrica continuará a fabricar bastões para os melhores jogadores da Liga Principal de Beisebol, bem como para aqueles que sonham em chegar lá algum dia.

Quer você esteja falando de Ted Williams, Alex Rodriguez, Bill Dreschel ou Rusty Browning, a fama de Hillerich &Bradsby sempre foi colocar as ferramentas do negócio nas mãos de pessoas altamente qualificadas.

DE COMANDANTE DE UM SUBMARINO NUCLEAR A GERENTE GERAL DE UMA INSTALAÇÃO DE BASEBOL DE BASTÃO

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLE

Frank Stewart percorreu um caminho interessante para se tornar o gerente geral da fábrica da H&B em Louisville, Ky. Antes de assumir o cargo em 1998, ele não tinha experiência em manufatura. Seu trabalho anterior? Comandante de um submarino nuclear da Marinha dos EUA.

Stewart passou 27 anos na Marinha e comandou o submarino USS Louisville durante a Operação Tempestade no Deserto. O submarino disparou o primeiro míssil Tomahawk de lançamento submerso durante a Guerra do Golfo. Foi também o primeiro tiro disparado com raiva de um submarino americano desde o fim da Segunda Guerra Mundial.

Já que Stewart era o capitão do USS Louisville, Jack Hillerich do H&B o convidou para participar do Kentucky Derby em 1991. Eles se deram bem e permaneceram em contato pelos sete anos seguintes. Quando Stewart decidiu se aposentar da Marinha, Hillerich ligou com uma oferta.

"Meu passeio marítimo acabou, então era 'ir dirigir uma mesa' com a Marinha ou fazer outra coisa", diz Stewart. "Este foi um trabalho muito interessante e muito divertido."

Stewart diz que a mudança não é tão heterodoxa quanto parece.

“Tive experiência em gerenciamento de projetos, experiência em supervisionar grandes revisões e reparos em navios. E, como capitão, tinha uma tripulação de cerca de 180 pessoas”, diz ele. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Sério?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Manutenção e reparo de equipamentos

- A Importância da Gestão de Instalações

- A chave nº 1 para o sucesso da confiabilidade

- As consequências de esquecer

- O eu em treinamento

- Nas mentes da manutenção

- Os 5 objetivos de um gerente de projeto

- A nuvem na IoT

- O que faz o melhor soldador de ponto?

- Eletrodos de Soldagem por Ponto de Resistência:Entendendo as Variáveis

- Quando a soldagem por resistência atinge o ponto