Use intervalos P-F para mapear, evitar falhas

O intervalo de potencial para falha funcional (intervalo P-F) é um dos conceitos mais importantes quando se trata de realizar a Manutenção Centrada em Confiabilidade (RCM).

Notavelmente, o intervalo P-F também é um dos conceitos RCM mais mal compreendidos. A análise do modo de falha se torna ainda mais complicada quando você está lidando com vários intervalos P-F para um modo de falha.

Este artigo ajudará a esclarecer o intervalo P-F e o processo de tomada de decisão ao lidar com vários intervalos P-F.

Uma falha funcional é o ponto em que um ativo falha em executar uma função necessária. A falha pode ser uma falha completa ou parcial de qualquer função de ativo primário ou secundário. Um exemplo de falha completa é um rolamento preso em um motor do ventilador e fazendo com que o ventilador pare.

Um exemplo de falha parcial é um impulsor gasto em uma bomba que ainda bombeia fluido, mas não no nível necessário. Uma falha completa ou parcial terá um impacto operacional e precisará ser corrigida.

Em alguns casos, quando a segurança é uma preocupação, a falha funcional pode não ser o ponto de falha real, mas um ponto predeterminado que não deve ser excedido devido ao risco envolvido.

Um exemplo disso seria uma temperatura predefinida no motor de um carro. Essa temperatura é mais baixa do que o ponto em que o motor sofreria danos críticos.

A falha real seria a perda do motor, mas a natureza catastrófica dessa falha requer uma identificação antes do ponto de desligamento. Isso se torna a falha funcional do motor.

Um sintoma detectável ou sinal de aviso de que uma falha funcional está em andamento é uma falha potencial. As falhas funcionais podem ter muitos sintomas de falha potencial diferentes antes da falha funcional real.

Esses sintomas de falha em potencial podem ocorrer em momentos diferentes e são detectáveis por métodos diferentes. Alguns dos sintomas incluem calor, vibração, cheiro e rachaduras. Um exemplo de uma falha potencial é o aumento da temperatura em um rolamento antes do emperramento.

Outro exemplo seria o cheiro de componentes eletrônicos queimados antes de um resistor ou capacitor queimar. A importância da característica de falha potencial no RCM é usar uma inspeção para detectar a falha potencial antes que a falha funcional ocorra.

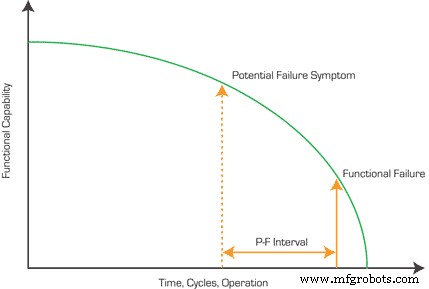

Figura 1. Uma representação gráfica de um intervalo P-F.

Sentidos e detecção

O método de detecção de falha potencial depende do sintoma e dos métodos disponíveis. Existem dois grupos diferentes de métodos para identificar falhas potenciais - habilidades humanas e tecnologias de manutenção preditiva.

Nossa capacidade de detectar falhas usando nossos próprios sentidos tornou-se um tanto esquecida na indústria com todas as tecnologias disponíveis e a diminuição da força de trabalho qualificada. Os sentidos humanos são ferramentas muito poderosas e de baixo custo em um kit de ferramentas de um profissional de manutenção experiente.

Em muitos casos, ainda podemos encontrar os sintomas com antecedência suficiente para corrigir a falha iminente, embora uma tecnologia preditiva possa detectar a falha mais cedo. Portanto, não se esqueça das ferramentas valiosas que você possui.

O segundo método para detecção de falha potencial é a tecnologia preditiva. Algumas das tecnologias preditivas mais populares são termografia, análise de vibração, análise de óleo e ultrassom.

As tecnologias preditivas também incluem equipamentos de teste e diagnóstico usados internos ou externos ao sistema que ajudam a identificar condições de falha em potencial. As tecnologias preditivas muitas vezes podem detectar falhas potenciais muito mais longe do que as habilidades humanas, mas têm um preço muito mais alto.

Você tem que pagar pelas tecnologias E pelos técnicos que as usam. Muitas empresas adotaram o uso de equipamentos de detecção internos para reduzir o custo geral do uso de tecnologias preditivas. No entanto, essas tecnologias ainda requerem profissionais experientes para analisar os resultados.

O tempo é tudo

O intervalo P-F é o tempo ou ciclos entre a detecção inicial da condição de falha potencial e o tempo da falha funcional real. A maioria das falhas não leva o mesmo tempo para falhar depois que o sintoma é detectado, portanto, o intervalo P-F é expresso como uma quantidade média de tempo ou ciclos.

O P-F é fundamental para projetar a tarefa de manutenção certa para evitar falhas funcionais. Um exemplo geral seria definir o intervalo da tarefa para inspeção na metade do intervalo P-F.

O tempo médio entre falhas (MTBF) relacionado à falha não é importante ao projetar a tarefa de manutenção porque não fornece referência ao tempo de um sintoma da falha. Uma representação gráfica do intervalo P-F é exibida na Figura 1.

O eixo vertical é a capacidade funcional do ativo e o eixo horizontal é a idade operacional ou número de ciclos. Conforme a vida útil do ativo avança, chegará a um ponto em que o sintoma aparecerá. Este é o fracasso potencial. Após o aparecimento do sintoma, haverá um período até que ocorra a falha funcional. Este período é o intervalo P-F.

Sintomas múltiplos

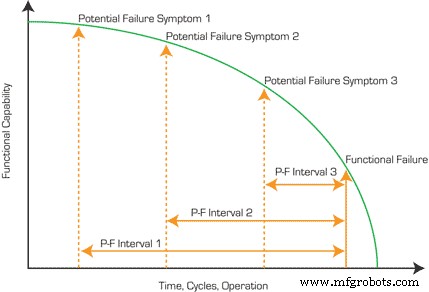

Os modos de falha que apresentam vários sintomas da falha iminente oferecem uma grande flexibilidade na escolha das tarefas a serem executadas para detectar a falha iminente. Cada uma dessas condições de falha potencial tem um intervalo P-F diferente e é importante não tratá-las como iguais na análise.

Cada sintoma surgirá em momentos diferentes em relação à falha funcional. Um exemplo disso seria uma falha de rolamento. O primeiro sintoma pode ser uma vibração incomum detectável pela análise de vibração em torno de seis meses.

O segundo sintoma pode ser detectável por som em três meses, por meio de ultrassom aerotransportado. O terceiro sintoma pode ser aumento detectável pelo calor um mês antes da falha do rolamento.

Tratar esses sintomas como intervalos P-F e métodos de inspeção semelhantes pode levar a um longo tempo de inatividade devido ao uso da ferramenta errada na hora errada. Uma representação gráfica de vários intervalos P-F é exibida na Figura 2.

Figura 2. Uma representação gráfica de vários intervalos P-F.

A probabilidade de detecção é a probabilidade de detectar uma condição de falha potencial em uma inspeção, se ela existir no momento da inspeção. A probabilidade de detecção ao usar qualquer técnica de inspeção irá variar dependendo de certos fatores.

Em primeiro lugar, há a localização da falha e o quão acessível ela é para o profissional que realiza a tarefa. Equipamentos complexos ou áreas pequenas e confinadas criam dificuldades na execução de tarefas. Em segundo lugar, há a complexidade da tarefa e o nível de habilidade do profissional que a conduz.

Ao determinar a tarefa a ser executada, leve em consideração o nível de habilidade do profissional que normalmente executará a tarefa. Isso ajudará a determinar a probabilidade de detecção.

Finalmente, se houver uma tecnologia usada para realizar uma tarefa, ela pode ter limitações que precisam ser levadas em consideração. O resultado final é que quanto menor a probabilidade de detecção, mais frequentemente você terá que inspecionar para aumentar suas chances de detectar a falha potencial.

Monitoramento de falhas

O monitoramento de falhas é o ato de inspeções contínuas em um nível elevado e foco após a detecção de uma falha potencial. Isso permite que você obtenha o máximo de vida útil do ativo e, ao mesmo tempo, mantenha o risco ao mínimo.

A possibilidade de monitoramento só pode ser eficaz se o intervalo P-F for muito previsível e longo o suficiente para permitir o monitoramento do sintoma. Em muitos casos, a tarefa de monitoramento tem um intervalo mais curto do que a tarefa original devido ao fato de que existe uma condição de falha potencial.

Além disso, lembre-se de que é melhor não realizar o monitoramento se a falha funcional tiver consequências para a segurança ou ambientais.

O tempo médio de reparo (MTTR) é o tempo médio necessário para reparar uma condição de falha. Considere isso ao observar o intervalo da tarefa. O MTTR pode variar dependendo do tipo de falha - potencial ou funcional.

O MTTR para a falha funcional é usado para determinar o ajuste do intervalo P-F. Em alguns casos, o MTTR pode ser muito extenso devido à complexidade do reparo, tempo de entrega das peças ou disponibilidade de pessoal de serviço qualificado.

Nos casos em que o MTTR é um período de tempo significativo, esse tempo é retirado do intervalo P-F para aumentar o intervalo da tarefa, proporcionando uma maior possibilidade de correção do problema antes da falha funcional.

Fazendo a chamada certa

A escolha de tarefas para um intervalo específico depende de vários fatores. Pode ser um processo de decisão simples ou feito com uma análise de custo-benefício. No entanto, para fins de simplicidade, vou apontar os fatores envolvidos na escolha da tarefa certa e um processo de tomada de decisão simplificado.

Os primeiros fatores a serem identificados são quais tarefas podem ser usadas para localizar falhas em potencial e com que frequência as tarefas devem ser executadas. Em segundo lugar, você deve identificar os recursos disponíveis para realizar as tarefas e as possibilidades de obter outros recursos.

Exclua as tarefas que não serão opções e escolha a tarefa ou tarefas a partir das opções restantes disponíveis com base no impacto aceitável da tarefa na segurança e nas operações. A análise de custo-benefício é uma ferramenta poderosa para realizar o processo seletivo, mas nem sempre é necessária.

Resumo

Este artigo esclareceu o uso do intervalo P-F no RCM e os fatores que afetam o uso do intervalo. Ele também explicou como tomar decisões ao usar vários intervalos P-F.

O intervalo P-F é uma informação valiosa para qualquer equipe de manutenção e você não precisa de educação especial para usá-lo. O uso de intervalos P-F para determinar a manutenção certa a ser realizada no momento certo não precisa ser confinado ao RCM. Seu uso beneficia qualquer programa de manutenção.

Robert Apelgren é um analista de confiabilidade sênior da General Dynamics. Ele recebeu um diploma de bacharel em tecnologia industrial pela Roger Williams University e um MBA pela University of Phoenix. Apelgren é um Profissional Certificado de Manutenção e Confiabilidade (CMRP) e membro dos comitês de Melhores Práticas e Padrões da Sociedade para Profissionais de Manutenção e Confiabilidade. Ele pode ser contatado por e-mail em robert.apelgren@gdit.com .

Manutenção e reparo de equipamentos

- Indústrias que usam sensores IIoT

- Otimizando a manutenção preventiva usando um CMMS

- Mantenha a manutenção simples:use os sentidos e a sensibilidade

- 3 razões para usar uma bobina Rogowski

- Quando e como usar um extintor de incêndio

- Como usar um pulverizador de tinta com eficácia

- Como reduzir o uso de energia na fabricação

- Falhas comuns no rebobinamento do motor e como identificá-las

- Confiabilidade e disponibilidade:como chegar lá com FMEAs e curvas PF

- Simplifique o relatório de falhas na manutenção