Como utilizar ferramentas CBM para prevenir falhas de equipamento

Uma das funções cruciais de um engenheiro de confiabilidade é desenvolver e manter um programa de manutenção preditiva e preventiva eficaz e duradouro. As principais expectativas desse tipo de programa são que uma empresa possa reduzir o tempo de inatividade não programado, aumentar a produção e melhorar a confiabilidade geral do equipamento. É essencial entender como o equipamento funciona em uma instalação e ser capaz de prever e prevenir falhas antes que elas aconteçam. Os resultados da combinação dessas tecnologias darão ao engenheiro de confiabilidade uma confiança ainda maior ao se comunicar com a gerência quando um ativo estiver se aproximando de uma falha iminente.

Este artigo fornecerá uma visão geral da utilização de óleo, vibração e análise termográfica em combinação uma com a outra para evitar falhas de equipamento. Esse tipo de abordagem, conhecido como “regra de tecnologia dois em três”, dará uma confiança de 95 por cento ou mais ao engenheiro de confiabilidade ao solicitar a retirada de um ativo da produção para fazer a manutenção necessária. Este artigo também fornecerá alguns exemplos do mundo real de como quaisquer duas tecnologias em conjunto podem levar ao diagnóstico de equipamento adequado. Essa regra “dois em três” é conhecida como “Relatório de Bomba” da engenharia de confiabilidade. Este é um relatório do grupo de engenharia de confiabilidade que explica o que acontece quando duas entre três tecnologias relatam os mesmos tipos de anomalias correlacionadas entre elas. Este relatório é usado para apresentar à administração quando um ativo precisa ser retirado de serviço para manutenção.

Tecnologias de retorno e como elas se relacionam entre si

Geralmente, há três tecnologias aceitas que são vistas como as principais tecnologias de “retorno”. Eles são os seguintes:

- Análise de óleo

- Análise de vibração

- Termografia infravermelha

Essas tecnologias são essenciais para que um engenheiro de confiabilidade mantenha uma "avaliação de condição" precisa. Um programa de monitoramento de condição abrangente e bem projetado irá incorporar diferentes aspectos das tecnologias existentes para melhorar o desempenho do equipamento, reduzir o número de falhas do equipamento e o risco de tempo de inatividade do equipamento.

Tecnologias de retorno e os problemas que detectam

Análise de vibração: Esta tecnologia analisa a rotação através de várias tendências de forma de onda e reconhecimento de padrões. Os tipos de falhas que você procura em espectros de vibração para correlacionar com várias tecnologias são os seguintes:

- Desalinhamento de falha de rolamento (ventilador, bomba ou motor)

- Travamento ou falha do acoplamento

- Desequilíbrio (ventilador ou motor)

- Ressonâncias (frequência da correia, polia e alinhamento da polia)

- Lubrificação

- Elétrica

- Estrutural

- Correias

- Gears

Análise de óleo: Isso analisa as propriedades do fluido, contaminantes e vários tipos de resíduos de desgaste para determinar a integridade da máquina. Cada aspecto da análise de óleo pode ajudar a correlacionar os problemas da máquina bem antes de qualquer outra tecnologia. A análise do óleo é comparável a um exame de sangue na máquina humana. Já foi dito muitas vezes que mais de 70 por cento das falhas estão relacionadas com lubrificantes. Um de seus benefícios é detectar problemas tanto no fluido quanto na máquina. Ele também pode detectar alguns defeitos antes de outras tecnologias. Freqüentemente, é chamada de “primeira linha de defesa” no que diz respeito às tecnologias preditivas. Os relatórios de amostra de óleo definirão os seguintes itens:

- A presença de fluidos estranhos ou contaminantes superficiais destrutivos

- A condição física e química geral do fluido

- Presença de materiais de desgaste da máquina, quanto e de que tipo e morfologia

Termografia infravermelha: A termografia detecta padrões de calor e mede temperaturas de componentes elétricos e mecânicos. A termografia pode detectar uma diferença de temperatura, “ponto quente”, devido à resistência elétrica ou excesso de fricção. A termografia pode ser usada em várias aplicações para entender problemas com umidade, espessura, ligação, capacitância e fricção. A termografia também pode detectar problemas por meio da perda de calor do equipamento mecânico. A maior parte da termografia de imagem infravermelha é qualitativa.

Os tipos de anomalias que você procura ao correlacionar dados com outras tecnologias são os seguintes:

- motores

- Rolamentos

- Acoplamentos

- Correias e polias

- armadilhas de vapor

- Trocadores de calor

- Elétrica (utilização mais comum de termografia)

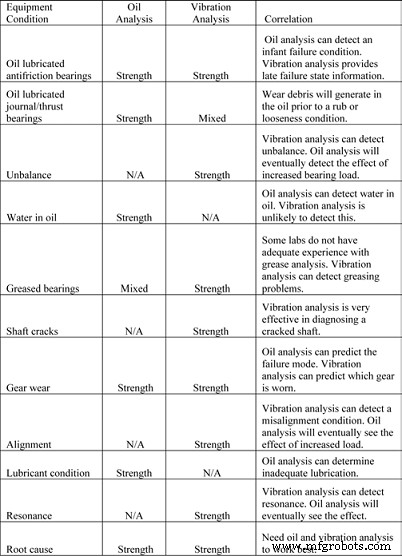

Pontos fortes e fracos da análise de vibração juntamente com a análise de óleo

Tecnologia

Método correlativo

Indicação

Quando usado

Vibração

Seqüência de tempo

O acúmulo de partículas de desgaste

precede um aumento

de vibração significativo na

maioria dos casos

Rotineiramente (mensal)

Análise térmica

Tempo coincidente

Com maior desgaste

produção de partículas

(perto do fim da vida do rolamento); ocorre quando os rolamentos

falham

Quando a degradação do rolamento é

suspeita

Filtração

avançada / análise de detritos

Sequência

de tempo /

coincidente

Danos graves no rolamento

ocorreram quando

quantidades significativas de material

aparecem nos filtros do sistema de lubrificação.

Rotineiramente com cada filtro

limpeza ou troca

Correlação do desgaste do lubrificante e análise de partículas de desgaste com vibração e termografia

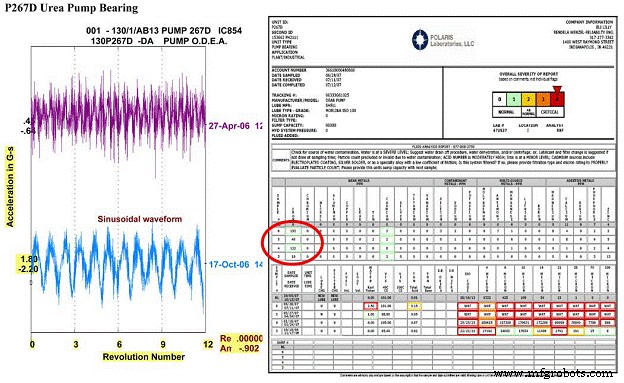

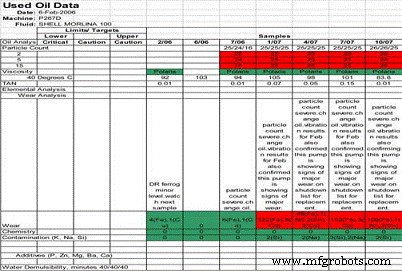

O relatório da bomba

O Relatório de Bomba foi desenvolvido por necessidade, como uma forma de fazer a administração entender a gravidade do que o programa de confiabilidade estava tentando dizer a eles. Quando tanto dinheiro foi investido em tecnologias, treinamento, mão de obra adicional, etc., você precisa fornecer um meio de rastrear e apresentar seus sucessos para sustentar qualquer programa de confiabilidade.

O Relatório de Bomba é essencialmente um resumo executivo do ativo em questão. Possui os seguintes atributos:

- Localização do ativo

- A data da confirmação da presença de um problema

- O problema com o ativo

- Quais etapas serão necessárias para resolver e corrigir o problema

- Fornece opções viáveis para uma solução de curto e longo prazo, dependendo das questões operacionais

- Quaisquer ordens de serviço emitidas para resolver o problema

- Quais tecnologias preditivas / preventivas foram utilizadas para encontrar este problema. Isso mantém as tecnologias na vanguarda das mentes dos gerentes. Isso ajuda a construir a ponte entre a manutenção e a produção.

- Todos os dados do relatório de confiabilidade para apoiar sua descoberta. Isso pode não ser importante para o líder, mas engenheiros e outros técnicos também verão este relatório. Isso vai depender da estrutura organizacional.

Este nome simples para o relatório tem grande conotação quando verbalizado em qualquer reunião operacional. Quando apresento este relatório como um Relatório de Bomba, os gerentes tendem a ouvir. Tenho a "dificuldade de conseguir" de 10 a 12 segundos de atenção da administração para realmente deixar claro que temos um problema lá fora e precisamos reagir rapidamente para evitar um desastre.

Muitas vezes, os REs fazem uma ligação com apenas um relatório de óleo ruim em suas mãos e percebem que pediram que algo fosse feito em uma máquina que ainda tinha muitos meses a mais, senão anos de vida útil. Eles chamam um rolamento porque podem ter visto um ligeiro pico no chumbo, estanho ou alumínio. Eles poderiam ter feito uma chamada em uma caixa de câmbio quando viram um ligeiro aumento no ferro. Sem ter o benefício de duas ou mesmo três tecnologias dizendo a mesma coisa, você realmente não tem 95% ou mais confiança para realmente pedir honestamente que a produção retire um ativo do serviço para manutenção.

Fazer chamadas em máquinas é um negócio arriscado. O velho clichê diz que um milhão de “porcarias” e um deslize custam anos de credibilidade pessoal. Sem ter o benefício de múltiplas tecnologias chegarem às mesmas conclusões, você corre o risco de perder não só a sua credibilidade, mas também o seu emprego!

Um engenheiro de confiabilidade precisa ser treinado em várias tecnologias para entender e apreciar os benefícios e limitações que cada uma exibe. A análise de óleo e vibração são excelentes em combinação, e a análise de vibração e termografia são bons complementos. Depende da situação que se apresenta para saber quais tecnologias utilizar para obter as respostas que necessita e da forma mais conclusiva possível.

Exemplo de correlação entre tecnologias

Regra prática de tecnologia "dois em três"

Existem algumas regras básicas que eu uso ao olhar para o meu programa de monitoramento de condição de forma holística. Seguindo esses poucos padrões de pensamento simples, um engenheiro de confiabilidade terá o melhor arsenal à sua disposição para resolver qualquer problema relacionado ao equipamento que seja apresentado.

- Pelo menos uma tecnologia precisa ser usada em cada peça principal do equipamento (700 monitorados atualmente)

- Se uma anomalia for observada, utilize outra tecnologia para confirmar sua presença

- Duas tecnologias confirmam uma preocupação de produção

- Emitir ordens de serviço corretivas e acompanhamento

- Tendências e resultados de rastreamento para confirmar que as práticas atuais de PM estão tratando de problemas de equipamentos específicos (MTTR, MTBF, análise estatística entre conjuntos de equipamentos semelhantes)

- Não existem duas máquinas iguais e não podem ser tratadas da mesma forma!

- Registre os sucessos para criar casos de negócios para atualizar e adicionar novas tecnologias (EVA, análise de custo-benefício, retorno, NPV, resumo executivo)

Conclusão

Correlacionar mais de uma tecnologia tem enormes benefícios por ser capaz de diagnosticar problemas com precisão e retificá-los antes que se tornem interrupções de produção. Um engenheiro de confiabilidade tem à sua disposição muitas ferramentas na indústria para poder prever e evitar que esses tipos de problemas de equipamentos aconteçam, e também para prevenir a recorrência. Se algumas etapas simples forem seguidas, como a regra prática de tecnologia “dois em três” apresentada aqui, um engenheiro de confiabilidade pode estar extremamente confiante nas decisões para reconstruir, substituir e realizar manutenção específica no equipamento.

Manutenção e reparo de equipamentos

- Como evitar danos causados por cargas pesadas durante o transporte?

- Como evitar tempo de inatividade caro devido a quedas de energia em plantas petroquímicas

- Como iniciar um programa de confiabilidade

- Dicas sobre como prevenir equipamentos eletrônicos danificados por roedores

- Como fazer a manutenção preventiva planejada (PPM)

- Como funcionam os filtros de ar para equipamentos pesados

- Como evitar problemas comuns de máquinas e equipamentos pesados

- Como financiar equipamentos e ferramentas de fabricação

- Como evitar corrosão filiforme sob revestimentos

- Como evitar a corrosão em seu equipamento de metal